枳实麸炒枳实生产工艺规程.docx

《枳实麸炒枳实生产工艺规程.docx》由会员分享,可在线阅读,更多相关《枳实麸炒枳实生产工艺规程.docx(12页珍藏版)》请在冰豆网上搜索。

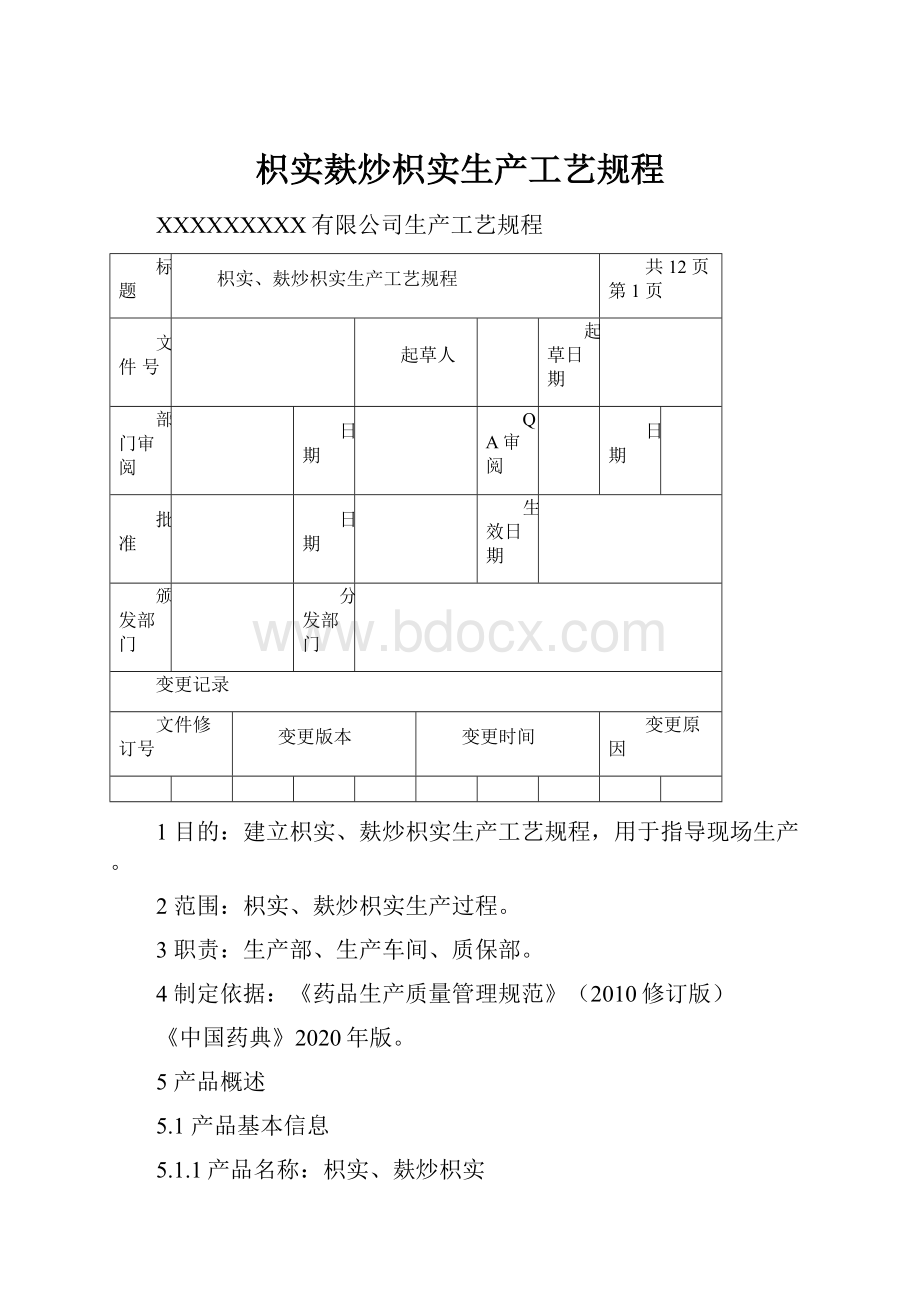

枳实麸炒枳实生产工艺规程

XXXXXXXXX有限公司生产工艺规程

标题

枳实、麸炒枳实生产工艺规程

共12页第1页

文件号

起草人

起草日期

部门审阅

日期

QA审阅

日期

批准

日期

生效日期

颁发部门

分发部门

变更记录

文件修订号

变更版本

变更时间

变更原因

1目的:

建立枳实、麸炒枳实生产工艺规程,用于指导现场生产。

2范围:

枳实、麸炒枳实生产过程。

3职责:

生产部、生产车间、质保部。

4制定依据:

《药品生产质量管理规范》(2010修订版)

《中国药典》2020年版。

5产品概述

5.1产品基本信息

5.1.1产品名称:

枳实、麸炒枳实

5.1.2规格:

薄片

5.1.3性状:

枳实:

本品呈不规则弧状条形或圆形薄片。

切面外果皮黑绿色至暗棕绿色,中果皮部分黄白色至黄棕色,近外缘有1~2列点状油室,条片内侧或圆片中央具棕褐色瓤囊。

气清香,味苦、微酸。

麸炒枳实:

本品形如枳实片,色较深,有的有焦斑。

气焦香,味微苦,微酸。

5.1.4企业内部代码:

5.1.5性味与归经:

苦、辛、酸,微寒。

归脾、胃经。

5.1.6功能与主治:

破气消积,化痰散痞。

用于积滞内停,痞满胀痛,泻痢后重,大便不通,痰滞气阻,胸痹,结胸,脏器下垂。

5.1.7用法与用量:

3~10g。

5.1.8贮藏:

置阴凉干燥处,防蛀。

5.1.9包装规格:

3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋

5.1.10贮存期限:

36个月

5.2生产批量:

5~10000kg。

5.3辅料:

麸皮。

每100kg枳实,用麸皮10~15kg。

5.4生产环境:

一般生产区

6工艺流程图:

6.1枳实生产工艺流程图:

注:

※为质量控制要点。

6.2麸炒枳实生产工艺流程图:

注:

※为质量控制要点。

6.3生产操作过程与工艺条件:

6.3.1领料

6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取枳实原料。

6.3.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.3.2净制:

6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质,将净枳实置净料袋或周转箱。

6.3.2.2净制结束后,称量,标明品名、批号、总件数、总数量。

将净枳实转至下道工序,及时清场并填写净制生产记录。

6.3.2.3质量要求

6.3.2.3.1生产操作过程中,药材不得直接接触地面。

6.3.2.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.2.4净制标准

(1)抽样方法:

随机取样3次,每次500g,检查杂质数量。

(2)合格标准:

照《《杂质检查法》(检验操作规程附录12)测定,杂质不得过3%。

6.3.2.5净药材物料平衡限度

(1)指标:

95-100%。

(2)计算公式如下:

6.3.2.6偏差处理:

投料量按领料数量计算。

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,按质量事故处理则进行纠正和预防。

6.3.3洗、润:

按照《洗、润岗位标准操作规程》要求,将药材从滚筒口送入洗药机中后,按《洗药机标准操作及维护保养规程》启动机器,开启水泵,饮用水将通过水泵喷水管喷入旋转着的洗药筒内,使洗药筒内的药物得到充分清洗后,肉眼观察无泥沙。

将洗净枳实置于洗药池润透或置于软化箱软化,控制好温度和时间(温度40-50℃,时间10-15分钟以内),不得重复软化。

6.3.3.1洗、润结束后,称量,标明品名、批号、总件数、总数量。

将洗、润后的枳实转至下道工序,及时清场并填写生产记录。

6.3.3.2质量要求

6.3.3.2.1生产操作过程中,药材不得直接接触地面。

6.3.3.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.3.3洗、润标准:

(1)抽样方法:

随机取样3次,每次150g。

用目测法、指掐法检查,应符合标准。

(2)合格标准:

肉眼观察无泥沙,指甲能掐入药材表体,润药程度符合要求。

6.3.3.4偏差处理:

投料量按领料数量计算。

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,按质量事故处理则进行纠正和预防。

6.3.4切制:

按照《切制岗位标准操作规程》和《切药机标准操作及维护保养规程》调整好切药机后,启动切药机,然后不断将药材加入料槽内,每30分钟检查出料情况,异形片不得超过10%。

6.3.4.1切制结束后,称量,标明品名、批号、总件数、总数量。

将切制后的饮片运至车间中转间,及时清场并填写生产记录。

6.3.4.2质量要求

6.3.4.2.1生产操作过程中,药材不得直接接触地面。

6.3.4.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.4.3切制标准:

(1)抽样方法:

随机取样3次,每次100g。

用目测法检查,应符合标准。

(2)合格标准:

异形片不得过10%。

6.3.4.4物料平衡:

(1)物料平衡指标:

90-99%。

(2)物料平衡公式:

6.3.4.5偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.5干燥:

按照《干燥岗位标准操作规程》和《热风循环烘箱标准操作及维护保养规程》将饮片分别均匀装在烘盘中,架在烘车上,推入热风循环烘箱内,设定温度60-80℃,当达到设定温度后,持续40-60分钟,或置阳光棚晾晒。

6.3.5.1干燥结束后,称量,标明品名、批号、总件数、总数量。

将干燥后的饮片转至下道工序,及时清场填写生产记录。

6.3.5.2填写请验单,通知质量检验人员取样检验,中间体检验合格后方可流入下道工序。

6.3.5.3质量要求

6.3.5.3.1生产操作过程中,药材不得直接接触地面。

6.3.5.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.5.4干燥标准:

(1)取样方法:

随机在不同物料筐中取样5处,每次150g。

用“四分法”取样约150g。

(2)合格标准:

用《水分测定法》(检验操作规程附录15)测定,水分不得过15%。

6.3.5.5物料平衡

(1)物料平衡指标:

≥60%。

(2)物料平衡公式:

(3)投料量按净制后药材数量计算。

6.3.5.6偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.6麸炒:

6.3.6.1麸炒枳实:

取枳实片,照《饮片麸炒岗位标准操作规程》及《CYJ-1100炒药机标准操作及维护保养规程》,照麸炒法,应先将炒药机,设定温度70±5加热,撒入麸皮即刻烟起,随即投入枳实片,迅速翻动,炒制30±5分钟,炒至色变深,取出,筛去麸皮,放凉。

6.3.6.2麸炒结束后,称量,标明品名、批号、总件数、总数量。

将麸炒后的饮片转至下道工序,及时清场并填写生产记录。

6.3.6.3填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.3.6.4质量要求

6.3.6.4.1生产操作过程中,药材不得直接接触地面。

6.3.6.4.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.6.5麸炒标准

(1)取样方法:

随机取样3次,每次500g,检查炒制程度。

(2)合格标准:

炒至色变深,有的有焦斑。

6.3.6.6偏差处理:

偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.7包装

6.3.7.1内包装

6.3.7.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.3.7.1.2根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

6.3.7.1.3标签(合格证)领取:

持《批包装指令》、《物料状态卡》向车间QA申请标签《合格证》,并进行复核,无误的签字领用。

6.3.7.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.3.7.1.5各种包装内包重量偏差应符合下表规定:

内包装装量偏差允许值表

项目

塑料袋、PE罐

编织袋

贴标签

手工在塑料袋、PE罐的指定位置固定位置贴上标签

手工在编织袋的合格证在封口时一并缝上,位置:

袋口左侧10cm处,上边与袋子上边缘平齐,缝制深度约1~2cm

分装

手工分装

手工分装

称量

包装的重量应为:

净重+皮重

包装的重量应为:

净重+皮重

复核

应符合内包装装量偏差允许值

应符合内包装装量偏差允许值

封口方式

热封袋口、封罐

用手提高速封包机线缝

6.3.7.1.6装量误差:

应符合下表规定。

内包装装量偏差允许值表

项目

技术参数

装量(kg)

≤0.5

1

2

5

10~50

偏差(g)≤

±1

±5

±10

±10

±30

6.3.7.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识。

6.3.7.1.8内包装标准:

(1)抽样方法:

随机取样5袋。

复核重量、检查标签和封口质量。

(2)合格标准:

标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.7.1.9物料平衡限度:

6.3.7.1.9.1内包装物料平衡

(1)标准:

98-100%

(2)计算公式如下:

6.3.7.1.9.2合格证和包装袋物料平衡

(1)标准:

100%

(2)计算公式如下:

6.3.7.1.10偏差处理:

如有偏差,应按《应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.7.2外包装:

6.3.7.2.1按《批包装指令》单中规定的包装规格,领取外包材;

6.3.7.2.2检查核对:

对该批号的饮片,逐件核对《物料状态卡》和数量应正确一致。

6.3.7.2.3标签合格证领取:

持《批包装指令》、《物料状态卡》向车间QA申请标签《合格证》,并进行复核,无误的签字领用。

生产全过程,由QA质量管理员监督。

6.3.7.2.4装箱或装袋:

按指定数量,整齐码放在纸箱或编织袋内,保证内包装(PE罐)之间松紧适宜。

6.3.7.2.5封口:

纸箱:

胶带在纸箱开口处粘贴,要求平整牢固;编织袋用手提高速缝包机封口。

6.3.7.2.6挂签:

在编织袋的右上角位置缝上标签或在纸箱的右上角空白位置贴上标签。

6.3.7.2.7交料:

经QA检查合格,将外包合格的饮片交仓库待验。

6.3.7.2.8清场:

包装结束,及时清场并填写批生产记录。

6.3.7.2.9包装完毕,及时填写饮片包装生产记录,入成品库待验,贴黄色待验标识。

6.3.7.2.10外包装标准:

(1)抽样方法:

随机取样3件。

复核数量、检查标签和封口质量。

(2)合格标准:

标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.7.2.11合格证和包装袋物料平衡

(1)标准:

100%

(2)计算公式:

6.3.7.2.12总收率

(1)控制标准:

≥70%

(2)计算公式如下:

6.3.8工艺环境卫生要求:

6.3.8.1设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。

(详见第11条工艺操作过程中支持文件)

6.3.8.2产品生产结束后按各岗位清场SOP要求,严格清洁、清场,并由QA监督检查合格后颁发清场合格证。

6.3.8.3生产全过程,由QA质量管理员监督。

7原料、中间体、成品、包装材料的质量标准详见第11条工艺操作过程中支持文件。

8物料平衡:

各工序的物料平衡标准值一年修订一次,修订依据为该岗位上一年生产物料平衡的平均值为下一年的标准值,除包装工序外。