高炉TRT自动控制系统.docx

《高炉TRT自动控制系统.docx》由会员分享,可在线阅读,更多相关《高炉TRT自动控制系统.docx(15页珍藏版)》请在冰豆网上搜索。

高炉TRT自动控制系统

高炉TRT自动控制系统

(

1前言

在对高炉TRT装置的控制中,有两点与安全生产直接相关的最重要的因素,一是并入电网前对转速的稳定控制,一是充分保证高炉炉顶压力的稳定。

本文介绍的高炉TRT控制系统在设计中综合考虑了TRT运行过程中可能出现的不稳定因素,并结合控制系统的特点使用了一些独特的控制功能,来满足装置安全、高效运行的要求。

通过武钢2#TRT装置的实际使用说明,整套系统的控制和设计达到了令人满意的效果,对充分发挥机组的能量回收能力和保证安全生产、提高经济效益起到了很好的促进作用。

该机组主要装置透平膨胀机由陕西鼓风机厂生产,机组装机容量为6000kW,控制系统采用Honeywell公司的Plantscape混合型控制系统。

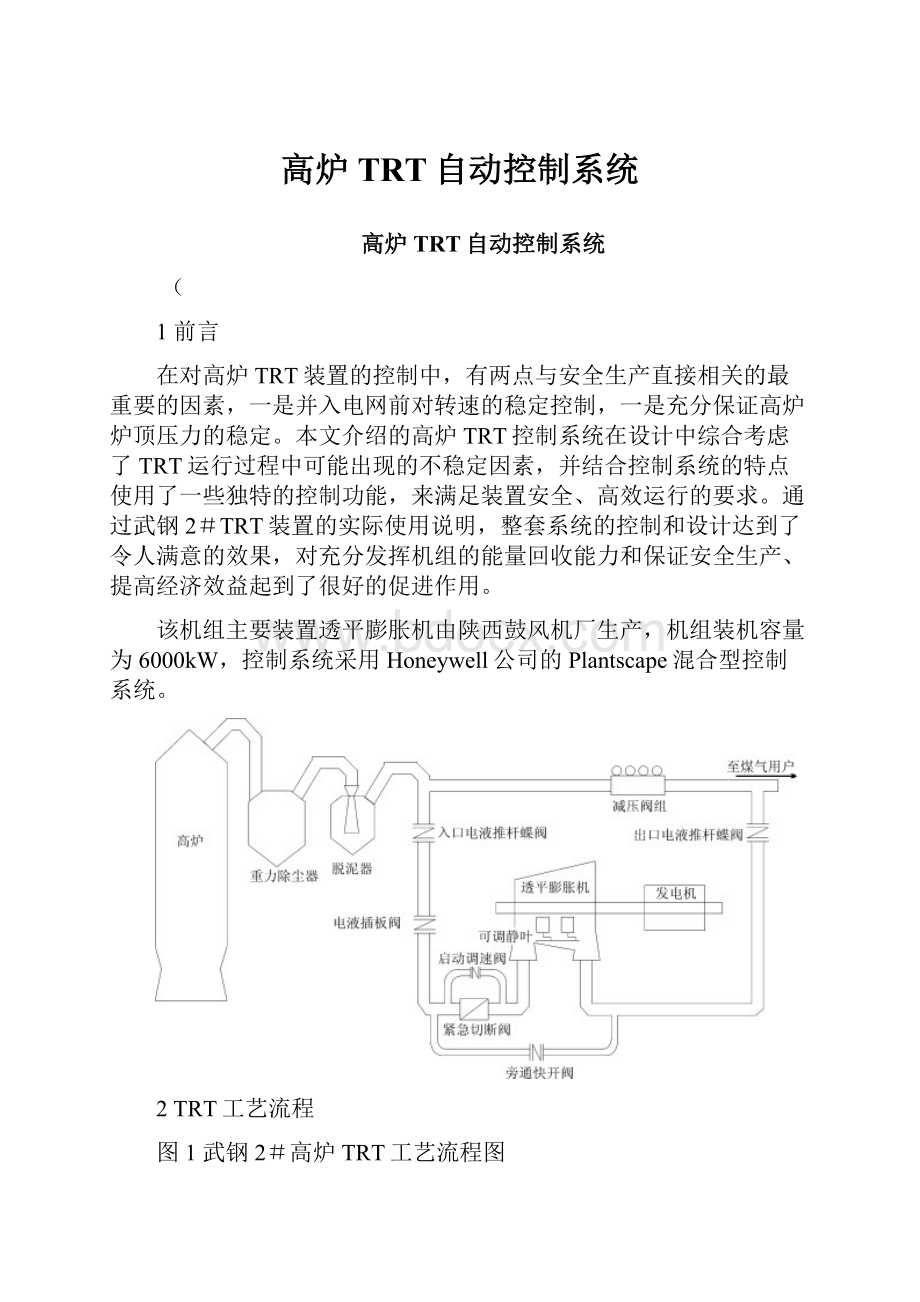

2TRT工艺流程

图1武钢2#高炉TRT工艺流程图

TRT系统全名为高炉煤气余压透平发电装置(TopgaspressureRecoveryTurbine),它的作用是把高炉出口煤气中所蕴含的压力能和热能,通过推动透平发电,从而达到节能、降噪、环保的目的,具有很好的经济效益和社会效益。

在TRT未投运前,高炉煤气是经减压阀组减压后,送到煤气主管上,再经过进一步净化后送至煤气用户。

减压阀组是由4个不同孔径的蝶阀并联组成的大型阀门组,由炼铁厂高炉DCS的高炉炉顶压力PID调节回路控制,再分程输出至各个阀门控制开度,使高炉炉顶压力保持在某一设定范围之内(武钢2#高炉为150Kpa――200KPa)。

TRT投运后,高炉煤气的一部分或全部经过透平膨胀做功,推动发电机发电,回收煤气中的压力能。

当高炉煤气全部流经TRT推动透平发电,减压阀组完全关闭时,称为全功率发电状态,其发电功率为3-4KKW,具有相当可观的经济效益。

但燃气运行车间的生产应以绝对保证高炉生产为前提,绝不能为了多发一些电而造炉顶压力的过大波动。

与高炉风机控制有一点不同之处,TRT的紧急停机(在停机后各阀门正常动作的前提下)不会对高炉造成太大影响,因此为了保护机组,TRT的联锁停机条件比风机更多一些(轴振动、轴温、轴位移、发配电电气系统故障、油系统压力低等都参与联停)。

武钢2#高炉TRT工艺流程如图1所示,高炉炉顶出口的煤气经过清洗除尘设备处理后,送到减压阀组和TRT装置。

减压阀组和TRT装置成并联关系,通入TRT装置的煤气经入口蝶阀.电液插板阀和紧急切断阀后,进入透平。

在紧急切断阀处并联着启动阀,用于机组启动时的转速调节。

另外,在紧急切断阀前到透平出口后,并联有旁通快开阀,作为TRT紧急停机时,补偿TRT流量突变之用,以确保炉顶压力不出现过大波动。

启动阀:

阀径300mm,转速调节阀

旁通阀:

阀径350mm,全程快开时间2-3秒,调节阀。

紧急切断阀:

阀径1200mm,由电磁阀控制的开关阀,紧急切断时间<1秒。

可调静叶:

量程为-35至+35゜可调。

TRT入口和出口有三个大型阀门:

入口电液推杆蝶阀、入口电液插板阀、出口电液推杆蝶阀。

这三个阀门在TRT投入运行前必须打开,在运行过程中不直接参与控制,TRT停机后这三个阀门关闭,电动蝶阀也可用于在特殊紧急状况下的事故处理(联锁停机指令发出但紧急切断阀关闭失灵)。

电动蝶阀可以在前后具有较高煤气差压的情况下动作,但蝶阀的密封性较差,因此,在入口电动蝶阀后面有一个电液插板阀,它的密封性好,但在阀门前后有差压时(>30Kpa)插板所承受的压力产生的摩擦力使之不能动作。

插板阀的作用是在停机时完全切断高炉煤气,便于机组维护。

由于在煤气有差压时插板阀强行动作可能造成损坏,因此,组态中应设定开阀顺序为:

1)开电液插板阀;2)开出口电动蝶阀;3)开入口电动蝶阀,关阀顺序则应相反,1)关入口电动蝶阀;2)关出口电动蝶阀;3)关电液插板阀。

3系统软件功能

通过软件组态,系统实现了对以下TRT主体设备和外围系统的集中监视和自动控制:

1)透平主机系统2)润滑油系统3)液压油系统

4)给排水系统5)氮气压力系统6)煤气管道及大型阀门系统

7)发配电系统

3.1启动联锁

图2启动过程联锁示意图

3.2联锁停机

图3紧急停机联锁

当TRT发生重故障时,为避免造成装置的灾难性事故,必须立刻使机组停止运作。

当任一停机条件发生时,系统发出指令,使紧急切断阀立刻关闭,切断通向透平的煤气,同时发出信号使发电机与电网解列,闭锁启动阀和可调静叶。

紧急停机控制由各阀门控制器的安全联锁功能完成,不论TRT是处于升转速还是并网发电阶段,各控制器处于手动/自动状态,都能使每个阀门按要求打开或关闭。

停机后系统自动将透平状态存储器置位,使各阀门闭锁在安全位置,防止误操作。

同时,还能将导致联锁停机的故障原因保持下来以便事后查证。

3.3转速调节

TRT并入电网前的转速由启动调节阀控制,这时的可调静叶调节器打在手动置于一固定位置(0゜左右)。

只有对TRT的转速控制稳定,才能达到顺利并入电网的需要,另外,TRT如果超速运行过一定限度,则可能会对机组造成非常严重的破坏。

图3启动阀控制回路

如上图所示,转速调节由炉顶压力控制回路PID_1和转速调节回路PID_2组成。

炉顶压力测量值与设定值信号均来自高炉DCS,与控制减压阀组的信号相同,设定值经减去5Kpa后,作为控制启动阀的PID_1回路炉顶压力设定值。

PID_1锁定在串级状态,操作工只能作监视,不能作任何操作。

*启动阀闭锁功能的实现:

PID_2模块为转速调节器,通过该模块的安全联锁功能(safetyinterlock),可以实现在机组不具备启动条件、联锁停机和紧急切断阀打开后的启动阀自动关闭功能。

当Safetyinterlock端被置1时,不论该PID模块当时处于任何串级或手动状态,模块的状态都立刻被置为手动,OP值立刻置为安全值(自定义为0%或4mA),并且该模块的操作员操作和外部状态切换功能都被关闭。

*OVERRIDESEL模块的功能为:

对两个输入端X1和X2进行低选输出,同时将被选中端的值向未被选中端的上游模块强制反馈,使该上游模块的输出值被周期性地初始化并等同于选中端的数值。

通过该模块实现了以下功能:

1.稳定炉顶压力。

当炉顶压力下降时,PID_1的PV<SP,输出值下降,可限制启动阀的开启速度,从而保证炉顶压力的稳定。

2.稳定控制TRT转速。

如果不使用OVERRIDESEL模块而使用没有强制回算功能的MIN(取小)模块,则很可能发生这样的问题:

在升速过程中,当炉顶压力下降时,PID_1的输出值减小戌为取小模块的选择值,这时PID_2的PV<SP,OP值在积分的作用下不断增加直到100%饱合区,这时炉顶压力恢复,PID_1的输出值迅速上升使启动阀开启,TRT转速升高,至PID_2的PV>SP时,PID_2的输出值由饱合区退出开始下降,这时启动阀开度会继续增加,机组处于转速失控状态,很可能就会造成超速。

使用OVERRIDESEL功能就可能避免这样的问题,当炉顶压力下降,PID_1的输出值下降成为低选值时,PID_2的输出值被周期性强制与之等同,一旦炉顶压力恢复,PID_2回路立刻投入正常转速调节,保证了在炉顶压力有波动的情况下对TRT转速的稳定控制。

*因TRT低转速范围内(0-500rpm)的转速自动调节特性很不稳定,因此,TRT开始启动操作时,PID_2置为手动,操作员直接向上操作OP值使TRT开始冲转,至转速达到1000rpm时,调节器自动转为自动状态。

此功能通过Externalmodeswitch实现。

该PID设定了手动状态下的设定值跟踪功能,因此切换是无扰的。

*转速调节与发电机并网过程:

为了使电机顺利并网,必须精确控制TRT的转速。

为了方便操作,在流程图画面上设置了“升速”“停止”“降速”三个按钮,当“升速”被按下后,转速调节器的设定值按照机组升速曲线自动上升。

*通过定义PID模块的设定值攀升(SPrampingrate)和目标值(Targetvalue)可实现这一功能。

当电机转速在稳定在2980-3020范围内时,允许进行与并网有关的电器操作。

*设置了AUTOMAN手操器主要是为了调试阀门时使用。

当试验开关关闭时,AUTOMAN的状态自动被置于串级。

AUTOMAN的变化率限幅值在紧急停机时为每分钟6000%(相当于不限幅),在紧急切断阀正常打开后自动关闭启动阀时,变化率限幅为每分钟600%(慢关)。

*TRT超速试验:

为了检验TRT的机械特性或试验机组的机械超速跳车装置(透平危急保安器)的性能,机组有时需要作超速试验,使TRT超过3000rpm运行,但也不能超过3450rpm。

为此,设置了超速试验内部开关。

该开关的功能为:

A。

当开关关闭时:

1)PID_2的SP限幅(SPlimit)为3100rpm;2)机组转速过高跳车值为3240rpm。

B。

当开关打开时:

1)PID_2的设定值不作限幅;2)机组转速过高跳车值可在3000-3450rpm范围内由操作员任意设定。

3.3可调静叶控制

在发电机并网后,TRT进入功率――炉顶压力复合控制阶段,此时可调静叶和与TRT并联的减压阀组共同参与炉顶压力的控制。

可调静叶控制不仅要保证炉顶压力的稳定,也要保证并网、升功率过程顺利平稳地进行,在升功率过程中,当炉顶压力出现下降时,必须通过调整静叶角来使炉顶压力得到及时的补偿,为此,设置了功率――炉顶压力复合控制回路,用于控制可调静叶的开度。

如图4所示,用于控制减压阀组和可调静叶的炉顶压力测量值和设定值来自同一信号,炉压测量值取自高炉侧两套炉顶压力测量系统的高选值,设定值由高炉DCS给定。

来自高炉的炉顶压力设定值减去一定偏差(2%)后,作为控制可调静叶的炉顶压力设定值。

PID01和PID16均为正向作用(PV>SP时,OP趋向增加),当减压阀组控制回路和可调静叶控制回路共同起作用时,炉顶压力将优先跟踪静叶控制回路,随着可调静叶的逐渐打开,煤气流量由减压阀组转移至透平,减压阀组自动随之逐渐关闭。

图4可调静叶复合控制回路

*可调静叶闭锁功能:

当系统发生紧急停机后,工艺要求静叶立即关闭至全关角度。

通过设置功率调节器PID13的安全联锁功能,当联锁停机信号到来时,PID13的输出值立即被置为4mA,状态锁定为手动,操作员不可操作。

当存储器复位后,可调静叶闭锁解除。

*可调静叶手动控制:

当高炉需要短时间休风时,为了避免不必要的频繁启停TRT机组,透平需由电网带着作电动运行,这时发电机的作用就机当于电动机,发电机的功率测量值为负值。

高炉休风时,需先与TRT取得联系,这时可将静叶操作至较小的角度(以避免电动运行期间过大的能耗),并将功率调节器PID13切换至手动(NAMNUAL)状态,使静叶保持在一固定角度。

当PID13为手动状态时,SWITCH17的选择值为常数100,使这时的静叶控制不受炉压控制的影响。

高炉复风时,炉顶压力逐渐升高,发电机功率由负值转为正值并逐渐增加,至一定程度时,将功率调节器由手动(MANUAL)切为自动(AUTO),由于该调节器设定了手动状态下SP自动跟踪PV的功能,因此切自动时是无扰动的。

复风后可将功率设定值继续增大,方法与升功率时相同。

*炉顶压力/功率复合控制:

在TRTDCS内部,可调静叶是由炉顶压力回路和功率调节回路共同控制的。

炉顶压力控制器PID16和功率调节控制器PID13的OP值由强制选择模块OVERRDSEL24进行选择,用于控制可调静叶的开度。

该模块的作用是在[X1]和[X2]两个输入端中选择低值进行输出,当[X2]<[X1]时,将[X2]端的输入值向未[X1]端的上游模块通过回算功能(BACKCALC)强制反馈,向PID16模块的OP不断发出初始化请求,使之跟踪PID13的OP值,从而避免复合控制回路中的PID16模块在控制没有形成回路的情况下因积分作用而处于输出饱合状态。

这样,在TRT升功率的过程中,减压阀组尚未完全关闭之前,可使可调静叶的压力控制回路PID16的输出值始终被钳位在与可调静叶的最终输出值(实际阀位)相一致,一旦炉顶压力出现下降时,OVERRDSEL24的低选端立刻由[X2]转向[X1],并停止向PID16的初始化请求,压力控制回路立刻投入对可调静叶开度的调整,从而保证了升功率过程中对炉顶压力的平稳调节。

如果不使用强制回算功能,则在控制过程中会发生这样的问题:

在升功率过程中,减压阀组接近完全关闭时,由于控制可调静叶的炉顶压力PID回路处于积分饱合状态,对炉顶压力的下降不能及时响应。

当减压阀组完全关闭后,压力控制PID的输出值由饱合状态退出,再下降至控制低选值后才开始起作用,这时炉顶压力可能已出现很大的下降,但可调静叶不能及时作出补偿调整,造成炉顶压力的下降。

*可调静叶调节器在发电机并网后延时3秒投入自动(AUTO)状态(模块ONDELAY和PULSE),通过PID13的外部开关量状态切换(exiternalmodeswitching)来实现此功能。

该PID设定了手动状态下的设定值跟踪功能,因此切换是无扰的。

*设置手操器AUTOMAN主要是为了调试阶段方便直接操作静叶控制输出值,当试验开关关闭时,AUTOMAN自动被置为串级CAS。

*由于TRT可调静叶的开度与流量呈非线性关系,为了达到更佳的控制效果,对可调静叶的控制输出进行了非线性补偿。

图5静叶控制输出的非线性补偿

4.4快开阀前馈控制

图6旁通快开阀控制

当TRT紧急停机时,透平入口前紧急切断阀将在1~2秒内完全关闭,切断来通向透平的煤气,但是由于减压阀组的调节作用和机械特性都比较慢,高炉煤气流量的突变势必会造成炉顶压力的上升,对高炉造成很大影响,甚至危及高炉安全。

快开阀前馈控制的作用正是在炉顶压力尚未上升之前,在关闭切断阀的同时,快速打开旁通阀,使原先从透平流过的煤气经由旁通阀流过,从而避免对高炉造成冲击。

旁通阀的开度应与紧急停机前的透平工作状态有关,开度太小时,不能完全补偿流经透平的煤气流量,造成炉顶压力的突然上升,开得太大时,又会造成炉顶压力的下降,对高炉的生产造成不利影响。

因此,快开阀的开度是由停机瞬间前的可调静叶开度或煤气流量经过补偿运算后确定的,并且通过程序设定,使快开阀达到这一开度后以一定速率慢慢关闭,将对顶压的控制由TRT转移至减压阀组来完成。

*如图6所示,旁通阀控制输出在TRT正常运行时为4mA,紧急停机时旁通阀前馈量在电机并网前由TRT入口流量计算得出,并网后由可调静叶控制输出值计算得出。

AUTOMAN_1在停机后的瞬间将由CAS切为MAN,完成采样保持的功能。

SWITCH和MIN模块的作用是使当旁通阀打开至一定开度后,在这一开度保持10秒不动,然后按一定的变化速率逐渐减小开度直至全关。

*为了更好地稳定在紧急停机时的炉顶压力,SWITCH的OP值变化率限幅(RateofChangeLimit)设为外部变量,由炉顶压力设定值与测量值之差经计算而得,使旁通阀在顶压偏高时关闭速度慢,顶压偏低时以较快速度关闭。

*设置手操器AUTOMAN_2主要是为了调试阶段方便直接操作旁通阀控制输出值,当试验开关关闭时,AUTOMAN_2自动被置为串级CAS。

*注意:

旁通阀在发电机并网后开度值由停机瞬间的可调静叶控制信号得出,但可调静叶的控制程序使其控制输出值在停机时立即切换为全关,因此必须使控制旁通阀的程序在CPU中的执行顺序先于控制静叶的程序,或将静叶关闭指令在组态中延迟一个控制周期执行。

*流量前馈计算:

使用流量作前馈值的计算方法大体如下:

首先作旁通阀流量测试,在一定压力工况下,测出旁通阀的流量特性曲线,然后根据这一曲线,设定在紧急切断时的旁通阀开度。

由于TRT的入口和出口的压力不是恒定不变的,因此必须对这一曲线的计算结果再作压力补正计算。

例时,测量特性曲线过程时的出口压力为P出1,实际停机时的压力为P出2,当P出1>P出2,如果未作压力补正,停机后通过旁通阀的流量就会大于停机前的流量,造成压力下降。

压力补正的计算公式如下:

Q=Q1

*如果TRT使用可调静叶来控制TRT转速,则在整个启动升速、并网和发电的过程中,静叶角度和流量具有一一对应的关系,因此,使用静叶控制信号来作为旁通阀的前馈计算变量。

由于这种方法是用开度至开度的换算,不需要进行温压补正,因此控制回路更简单可靠。

4.5紧急切断阀控制

图7紧急切断阀控制

*紧急切断阀必须在发电机已并网、可调静叶调节器已投自动的情况下才允许打开(启动阀调速时)。

(在使用静叶调速的工艺时,紧急切断阀必须在静叶全关时才允许打开),当紧急停机联锁产生时,RS触发器复位,切断阀立即关闭。

4.6紧急切断阀游动试验

为了在机组长期正常运行的情况下,检验紧急切断阀的机械灵敏程度,设置了紧急切断阀游动试验功能。

*在机组正常运行时,紧急切断阀位置指示‘全开’‘游动’应为绿色,点击‘游动试验’按钮,系统发出游动切断阀的控制信号,这时紧急切断阀会关闭一个很小的角度,如果紧急切断阀动作正常,则紧急切断阀‘全开’位置指示消失,这时系统自动将游动控制信号复位,切断阀又返回‘全开’位置。

*如果紧急切断游动动作不正常,即在游动信号给出后5秒内‘全开’指示还没有消失,则‘紧急切断阀游动试验超时不到位报警’指示变红。

这时如果需要再重试游动试验,可操作‘游动信号复位’按钮来使游动控制信号复位,然后再尝试操作游动试验按钮。

图6炉顶压力控制实际效果趋势图

5结束语

本机组自控系统的主要特点:

充分利用DCS系统控制功能强大,组态调试灵活方便的优点,对TRT控制方案进行了优化。

在传统的TRT可调静叶控制回路中,经常用简单低值选择的方法在压力控制回路和功率控制回路的之间进行选择,这样在升功率过程中,减压阀组接近完全关闭时,由于控制可调静叶的炉顶压力PID回路处于积分饱合状态,对炉顶压力的下降不能及时响应。

当减压阀组完全关闭后,压力控制PID的输出值由饱合状态退出,再下降至控制低选值后才开始起作用,这时炉顶压力可能已出现很大的下降,但可调静叶不能及时作出补偿调整,常常不能很好保证这一阶段炉顶压力的平稳,或者不得不采取部分回收方式工作,高炉顶压由减压阀组调节,虽然对顶压的控制效果好,但也造成了大量的能源浪费。

本系统利用DCS控制运算功能模块的强制回馈算法,解决了这一问题,确保了由升功率阶段很容易地快速过渡到全功率发电而不会对炉顶压力产生任何影响。

从控制效果来看,本文介绍的控制工艺的主要优点在于:

在TRT升功率过程中,即使尚未达到全部回收时,可调静叶也能直接参与对顶压的调整,不存在一个通常所说的“转顶压控制”的过程,而在通常这一“转顶压”的过程中,由于控制可调静叶的PID回路处于积分饱合,减压阀组又工作在流量调节特性很差的临近全关状态,所以最容易造成炉顶压力波动。

因此本系统的应用提高了炉顶压力的稳定性,保证了TRT可以顺利、稳定地过渡到全部回收方式工作。

武钢2#高炉TRT于2000年3月正式投运发电,投运结果表明,在TRT以全回收方式运转时,发电功率可达到3500KW左右,(将来高炉工况由0.15MPa提高到0.2MPa以后,发电功率还可大幅提高),综合考虑到对稳定高炉生产带来的间接利益,应用本系统的经济效益十分显著。