数控车床典型零件加工范文.docx

《数控车床典型零件加工范文.docx》由会员分享,可在线阅读,更多相关《数控车床典型零件加工范文.docx(22页珍藏版)》请在冰豆网上搜索。

数控车床典型零件加工范文

工艺分析

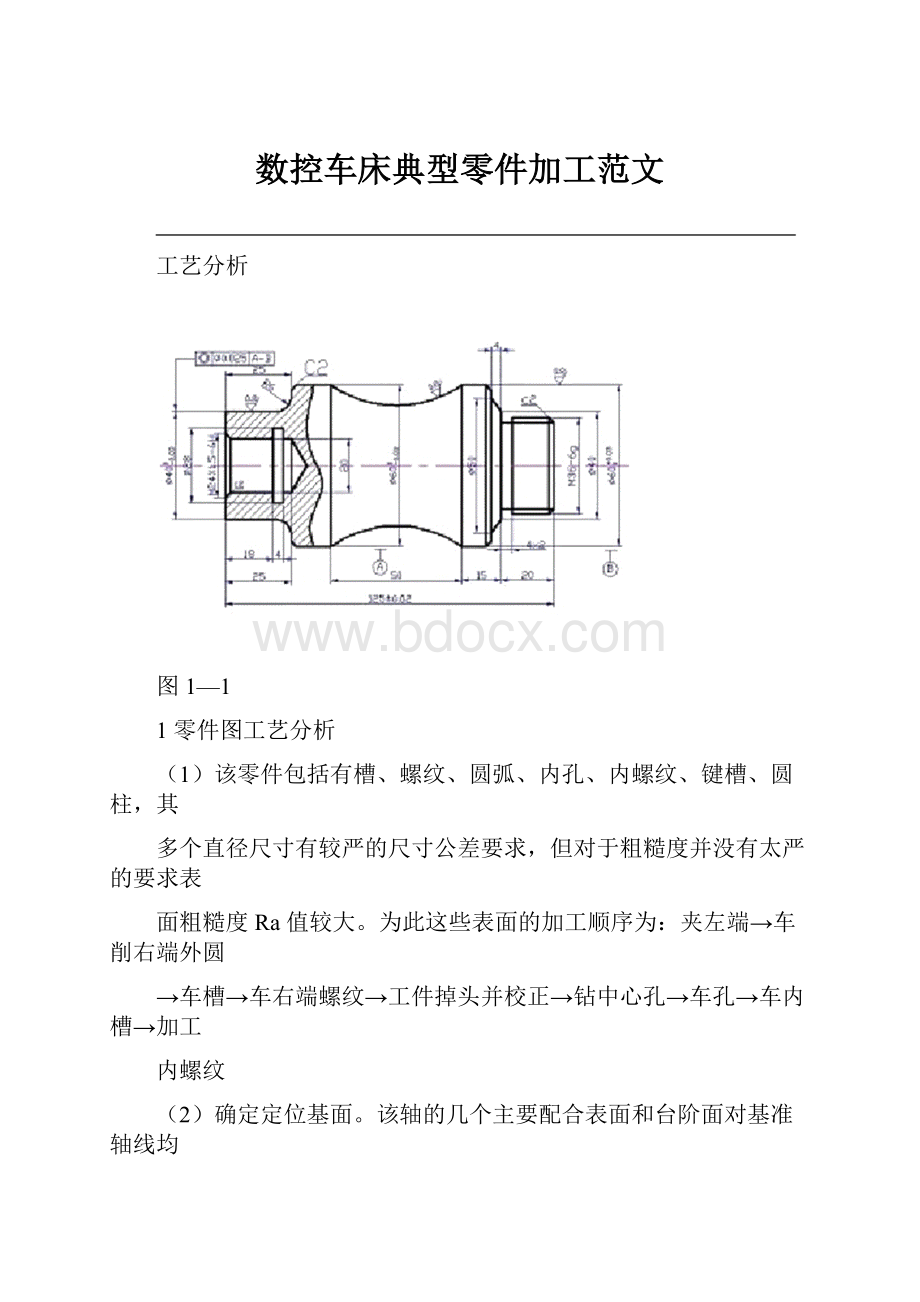

图 1—1

1 零件图工艺分析

(1)该零件包括有槽、螺纹、圆弧、内孔、内螺纹、键槽、圆柱,其

多个直径尺寸有较严的尺寸公差要求,但对于粗糙度并没有太严的要求表

面粗糙度 Ra 值较大。

为此这些表面的加工顺序为:

夹左端→车削右端外圆

→车槽→车右端螺纹→工件掉头并校正→钻中心孔→车孔→车内槽→加工

内螺纹

(2)确定定位基面。

该轴的几个主要配合表面和台阶面对基准轴线均

有径向圆跳动和端面圆跳动要求,应在轴的两端加工 B 型中心孔作为定位

基准面,此左端中心孔要在粗车之前加工好。

(3)选择毛坯的类型。

该传动轴材料为 45 钢,各外圆直径相差不大,

故毛坯选择直径 60 的 45 圆钢料。

(4)拟订工艺过程。

该轴的工艺过程中,在考虑主要表面加工的同时,

还要考虑次要表面的加工和热处理要求,要求不高的外圆在精车时就可加

工到规定尺寸,槽、倒角和螺纹应在精车后加工,键槽在精车后进行划线

和车削,调质处理安排安排在粗车之后,调质后一定要修研中心孔,以消

除热处理变形和氧化皮,磨之前,还要修研中心孔以提高定位精度。

确定零件毛坯尺寸

根据零件材料、性能以及学校现有的设备要求选择零件的材料为 45#铁铸

件,并根据情况尽量使各个表面上的余量均匀,综上所选毛坯尺寸为

160mm×60mm。

2切削顺序

根据零件图样,制定以下工艺方案,

方案:

夹左端→粗车外圆→精车外圆→切槽→车螺纹→夹右端→手动钻孔→镗孔

→加工内螺纹→车个台阶

工序 1:

备料

工序 2:

热处理:

正火

工序 3 平端面

工序 4 粗车右端外圆

工序 5 精车右端外圆

工序 6 切槽

工序 7 车螺纹

工序 8 工件掉头并校正同时螺纹加螺纹套

工序 9 平端面

工序 10 用钻头钻孔

工序 11:

镗¢200+0.04 孔

工序 12 加工内槽

工序 13 车内螺纹

工序 14 检验

2)加工方案分析

以上方案是合理的,是通过仔细考虑(零件加工的技术要求,装夹次数,加工先后)

以及可能采取的加工手段之后,开加工的,符合先粗后精的原则,集中体现工序集中

的原则.由于零件的加工精度要求较高,减少了装夹次数,能够减少装夹误差,使加工

精度大大提高。

3切削用量的选择

(1)平端面

ap=3.5mm,f=0.2mm/r,vc=25m/min

2

n=1000 vc /πd=463.23r/s

因此选择 n=500r/min

p=p 额×η=6kw

p 需=kc·ap·f·vc /1000=2.4525kw≤p

故机床功率足够.

(2)粗车 查≤机械工程师简明手册≥表 4-2-1

ap =2mm,f=0.3mm/r, vc =90m/min

n=1000 vc /πd=579.03r/min

因此选择 n=650r/min

p=p 额×η=6kw

p 需=k·ap·f·vc /1000=3.53kw≤p

故机床功率足够.

(3)半精车 查≤机械工程师简明手册≥表 4-2-2

ap =1.5mm,f=0.2mm/r, vc =120m/min

n=1000 vc/πd=694.84r/min

因此选择 n=800r/min

p=p 额×η=6kw

p 需=k·ap·f·vc /1000=2.35kw≤p

故机床功率足够.

(4)精车 查≤机械工程师简明手册≥表 4-2-10

ap =1mm,f=0.1mm/r, vc =130m/min

n=1000 vc /πd=868.55r/min

因此选择 n=1000r/min

p=p 额×η=6kw

p 需=k·ap·f·vc /1000≤p

故机床功率足够.

(5)切槽

ap =1mm,f=0.4mm/r, vc =80m/min

n=1000 vc /πd=463.23r/min

3

因此选择 n=500r/min

p=p 额×η=6kw

p 需=F·vc×10=k·ap·f·vc /1000=1.3kw≤p

故机床功率足够.

设备的选择

1机床选择

结合零件图分析,该零件构成复杂,以致加工工序复杂。

数控车床易于加工

复杂零件,易于保证加工精度,可实现软件精度补偿,加工效率高零件,加工周

期短。

结合我院机床的实际,采用数控车床进行加工。

数控车床 CAK-6140VA

主要参数如下表、实图如图 4-1;数控车床 CAK-6140VA 采用 FNAUC 系统。

机型CAK6140

主轴最大孔径52mm

工作最大回转直径400mm

最大工作长度750mm/1500mm

主轴最大转速2000r.p.m

主轴转速级数无极调速

主轴电机功率5.5kw/7.5kw

尾座套筒锥度莫氏 4#

横向最小设定值0.0005mm

纵向最小设定值0.001mm

刀架工位数4-8

横向快速移动速度3000mm/min

纵向快速移动速度6000mm/min

微机全中文液精显示

尾座套筒移动量120mm

机床外形尺寸(长×宽×高)1890×1150×1630

机床重量2250kg

4

图 4-1

5

2 刀具的选择:

可选刀库如图:

图 5-5

数控加工时对刀具提出了很高的要求,不仅要求刚性好、精度高,而且要求

尺寸稳定、耐用度高、断屑和排屑性能好,同时要求安装调整方便,满足数控机

床的高效率,。

在加工此零件时为避免刮伤圆弧现象所以

1 号刀为麻花钻用来钻中心孔

2 选择 90 度外圆车刀、材料为硬质合金,用来车削端面,外圆及圆弧。

3 号刀结合零件槽宽选用 4mm 外车槽刀

4 号刀为 60 度外螺纹刀;

5 号刀为内螺纹车刀

6 号刀为镗刀,用于内孔的加工。

6

3 夹具的选择

根据该零件形状规则、加工特点及加工精度较高,所以选择三爪自定心卡盘。

之所以选择三爪自定心卡盘是因为三爪自定心卡盘,是因为它是常用的车床通用

夹具,它可以自定中心,夹持范围大,装夹工件的效率高,适用于装夹中小型以

外圆定位的零件。

附夹具图 3-6 如下图所示

图 3-6

4 冷却液的选择

在加工此轴类零件时根据该工件材料、刀具材料、加工方法、加工要求及冷

却液的作用和价格来考虑,加工此零件时选择乳化液比较合理。

5 量具的选择

检验是测量和监控主轴加工质量的一个重要环节。

除了工序间检验以外,在

全部工序完成之后,应对主轴的尺寸精度.形状精度.位置精度和表面粗糙度进行

全面的检查。

以便确定主轴是否达到各项技术要求,还可以从检验是否达到各项

7

技术要求,而且还可从检验的结果及时发现各道工序中存在的问题,以便及时纠

正,监督工艺过程正常进行。

量具我们选用:

(1) 游标卡尺

(2) 千分尺

(3) 螺纹千分尺

(4) 内孔千分尺

8

顺序号

程序

O0001

N10

M03 S800 T0101 (外圓車刀)

主轴正传、切换刀具到 1 号

N20

G00 X67 Z2

刀具快速定位到点

N30

G71 U1.5 R1

粗加工每刀进到量和退刀量

N40

G71 P50 Q150 U0.8 W0 F0.2

粗加工循环加工指令

N50

G00 X32

加工外圆

N60

G01 Z0 F0.1

N70

G01 X36 Z-2

N90

Z-20

N100

X40

N110

X50 Z-24

N120

X56

N130

X60 Z-26

N140

Z-35

N150

G02 X60 Z-85 R45

车削圆弧

N160

G01 Z-105

直线切削外圆至 Z-105

N170

X65

直线插补到 X65

N190

M00

程序暂停

N200

M03 S1100 T0101(外圆车刀)

变换主轴转速

N210

G00 X67 Z2

定位

N220

G70 P50 Q150

精车循环指令

N230

G00 X100

快速定位 X100

N240

Z100

快速定位 Z100

N250

M03 S450 T0303(切槽刀)

换转速、换刀

零件的编程

1 手工编程

加工程序 1 (加工右端各外圓)

9

N260

G00 X38 Z-20

快速定位至 X38 Z-20

N270

G01 X32 F0.08

切槽

N280

G01 X38

退刀

N290

G00 X100 Z100

快速定位点 X100Z100

N300

M03 S600 T0404(螺纹刀)

切换转速、换刀

N310

G00 X38 Z2

快速定位

N320

G92 X35.1 Z-17 F2

螺纹循环切削

N330

X34.5

N340

X34

N350

X33.6

N360

X33.4

N370

G00 X100

快速定位 X100

N380

Z100

Z100

N390

M05

主轴停止

N400

M30

程序停止并返回

顺序号

程序号

手动换麻花钻

手动钻中心孔

手动退刀到换刀点

O0002

N10

M03 S500 T0101(内控车刀)

N20

G00 X18 Z2

快速定位

N30

G71 U1.5 R0.5

粗加工每次进刀与退刀量

N40

G71 P50 Q110 U0.5 W0.1 F0.3

粗加工循环指令

N50

G00 X20

快速定位

N60

G01 G43 Z0 F0.1

直线插补并加入长度正补偿

N70

G01 X20 Z-2

倒角

加工程序 2(加工左端内孔)

10

N80

Z-25

车内孔

G01 Z-18

退刀

N90

G01 X28

开始切槽

N100

Z-22

切槽

N110

G01 G49 X18

退刀

N120

G00 Z100

快速定位到 Z100

N140

M00

程序暂停

N150

M03 S1100 T0101(内孔车刀)

换转速

N160

G00 X18 Z2

快速定位

N170

G70 P50 Q110

精加工

N180

G00 Z100

退刀

N190

X100

退刀

N200

M00

程序暂停

N210

MO3 S600 T0202 (内螺纹刀)

换转速、换刀

N220

G00 X18 Z2

定位

N230

G92 X22.8 Z-25 F1.5

螺纹车削加工循环

N240

X23.4

N250

X23.8

N260

X23.96

N270

G01 X18

退刀

N280

G00 Z100

退刀

N290

M05

主軸停止

N300

M30

程序結束并返回

顺序号

程序

O0003

N10

M03 S500 T0101(90°外圓车刀)

主轴正转、换刀

N20

G94 X0 Z0 F0.2

端面循环车削

加工程序 3(车削左端外圓)

11

N30

G00 X67 Z2

快速定位

N50

G71 U2 R1

粗车进刀量

N60

G71 P70 Q140 U0.8 W0 F0.3

粗车循环指令

N70

G00 X65

快速定位到 X65

N80

G01 Z0 F0.1

直线插补到 Z0

N90

X40 Z-19

切削圆柱

N100

G02 X56 Z-25 R6

切半径为 6 的圆弧

N110

G01 X60 Z-27

倒角

N120

Z-43

切到 Z-43

N130

G00 X100

快速定位

N160

M00

程序暂停

N170

M03 S1100 T0101

调换转速

N190

G70 P70 Q120

精加工循环

N210

Z100

返回换刀点

N220

M05

主轴停止

N230

M30

程序停止并返回

12

刀具调整卡

型别

零件图号

JXTM01-

001

零件名称

轴套类零件

设备名称

数控车

床

设备型号

CK6140

程序号

01/02/03

材料名称

牌号

45#钢

硬

度

HRC18-

22

工序

名称

数控车

削加工

工序号

序号

刀

具

序

号

刀具名称

刀具参数

刀补地址

加工部位

直径

刀杆规格

半径

长度

1

T01

麻花钻

¢5mm

BT40ER32

钻孔

2

T02

外圆车刀

90 度外

圆车刀

BT40ER32

D2

H2

车削工件

外圆

3

T03

切槽刀

4mm(

刀宽)

BT40ER32

D3

H

切 4mm

宽的槽

4

T04

外螺纹刀

60 度外

螺纹刀

BT40ER32

D4

H4

加工螺纹

5

T05

内螺纹刀

60 度内

螺纹刀

BT40ER32

D5

H5

车孔内螺

纹

6

T06

内孔车刀

93º 硬质

合金

BT40ER32

D6

H6

车内孔

刀具卡

13

工数控加

工艺卡

材料

加工

号

程序号

设备型号

顺序

号

刀 具

LY12

A200

O0001

CK6140

切 削 参 数

刀号

名称

型号

加 工 内

容

转速

r/mm

进给

mm/min

切削速度

(V)

N1

备料

N2

热处理

先手动用切断刀车断一截保证工件总长

N3

T010

90°外

圆车刀

副偏角为

35°

车削右端

外圆

500

300

N4

T02

切槽刀

槽宽为

4mm

切槽

350

80

N5

T03

螺纹刀

60°外螺

纹刀

车外螺纹

600

N6

工件掉头并校正并加螺纹套

N7

T01

麻花钻

¢5mm

钻中心孔

300

N8

T02

内孔车

刀

镗内孔

350

300

N9

T03

内螺纹

刀

60°内螺

纹刀

车削内螺

纹

350

N10

T04

90°外

圆车刀

90 度副偏

角

车左端外

圆

500

300

N11

卸下工件

N12

测量各部

分尺寸

单位名

称

产品名称或代号

零件名称

零件图号

典型数控车工分析

实例

轴套类零件

Lathe-01

工序号

程序编号

夹具名称

使用设备

车间

3 工艺卡

4 工序卡

14

001

Latheprg-01

三爪卡盘与活顶尖

Ck6140

数控中心

工步号

工步内容

刀具号

刀具规

格

/mm

主轴转

速

/(r/min)

进给速度

/(mm/min)

背吃刀

量

/mm

备注

1

平端面

T01

25X25

450

手动

2

粗车外圆

T01

25X25

500

300

0.4

自动

程序暂停,测量工件的尺寸

加入刀具补正

3

精车外圆

T02

25X25

1100

100

0.25

自动

4

切槽

T03

槽宽为

4mm

400

80

自动

5

车螺纹

T04

25x25

600

自动

拆卸工件

测量工件尺寸

编制

柳天赞

审核

柳天赞

批准

09 年 12

月 8 日

共 2 页

第 1 页

15

单位名

称

产品名称或代号

零件名称

零件图号

典型数控车工分析

实例

轴套类零件

Lathe-01

工序号

程序编号

夹具名称

使用设备

车间

002

Latheprg-01

三爪卡盘与活顶尖

Ck6140

数控中心

工步号

工步内容

刀具号

刀具规

格

/mm

主轴转

速

/(r/min)

进给速度

/(mm/min)

背吃刀

量

/mm

备注

1

平端面

T01

25X25

450

手动

2

钻中心孔

T04

¢5

300

手动

3

粗车¢20 的

孔

T03

¢20

500

200

自动

4

精车¢20 的

孔

T03

25X25

300

100

自动

5

车削内螺纹

T02

25x25

300

自动

6

粗车外圆

T01

25x25

550

300

0.4

自动

7

精车外圆

T01

25x25

1100

100

0.25

自动

编制

柳天赞

审核

柳天赞

批准

09 年 12

月 8 日

共 2 页

第 2 页

16