热轧车间浊环水的处理.docx

《热轧车间浊环水的处理.docx》由会员分享,可在线阅读,更多相关《热轧车间浊环水的处理.docx(10页珍藏版)》请在冰豆网上搜索。

热轧车间浊环水的处理

热轧车间浊环水的处理

钢铁企业热轧车间浊环水系统主要供给出炉辊道、轧机前后工作辊、四辊轧机、矫直机前辊、分段剪后辊道、矫直机矫直辊身冷却,高压水除磷,出炉辊道等冷却用水。

浊环水中含有较多的润滑油脂,粗、细氧化铁皮、泥砂等杂质,特别是油与金属粉尘及泥砂等杂质粘合在一起,形成了具有较大粘性的“油泥”,油泥很容易粘附在水处理设备及管道上,特别是会使高速过滤器内的滤料堵塞、板结,给循环水带来了很大危害,严重影响生产正常运行。

1处理工艺流程确定

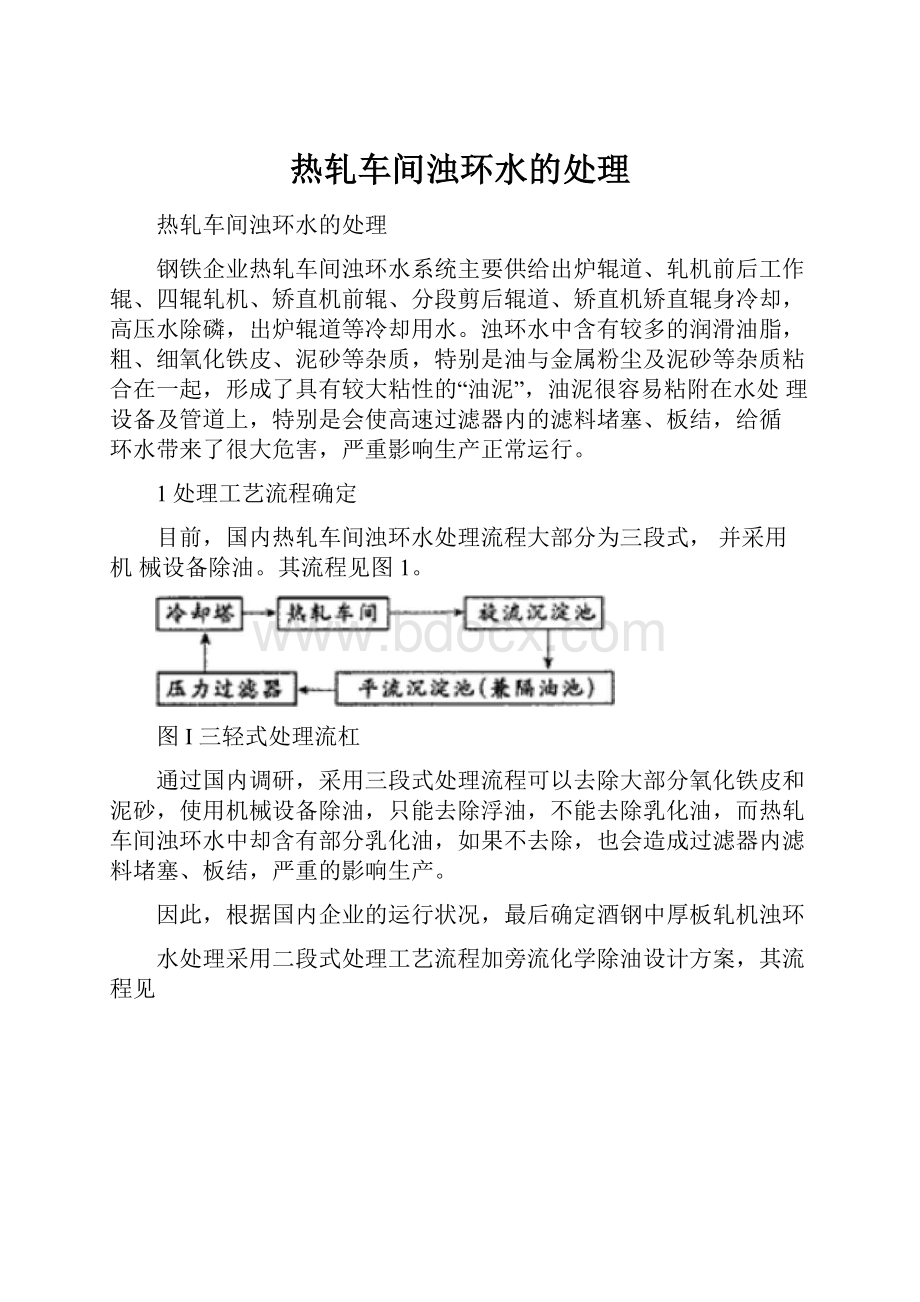

目前,国内热轧车间浊环水处理流程大部分为三段式,并采用机械设备除油。

其流程见图1。

图I三轻式处理流杠

通过国内调研,采用三段式处理流程可以去除大部分氧化铁皮和泥砂,使用机械设备除油,只能去除浮油,不能去除乳化油,而热轧车间浊环水中却含有部分乳化油,如果不去除,也会造成过滤器内滤料堵塞、板结,严重的影响生产。

因此,根据国内企业的运行状况,最后确定酒钢中厚板轧机浊环

水处理采用二段式处理工艺流程加旁流化学除油设计方案,其流程见

92浊环水处理工艺涼器

该工程设计循环水量:

轧线各设备为1617nVh,冲氧化铁皮为

336nVh,均通过铁皮沟进入旋流沉淀池,总回水量为1948nVh。

处

理前SS500〜700mg/L、油w15〜20mg/L,处理后SS<50mg/L,油5-10mg/L。

该工艺的特点是流程简单、投资省、占地小、管理方便。

以自清洗过滤器和化学除油装置代替机械设备除油流程中的二次沉淀池和压力过滤器。

既能去除浮油,又能去除乳化油,同时也能去除悬浮物,达到除油泥双重目的。

2选用设备的特点

2.1磁混凝器

设计采用高效能磁混凝技术,即污水经过永磁絮凝器磁化,使细小的氧化铁皮微粒聚合成团,大大增加颗粒沉淀范围和沉降速度,从而使一些难以沉降的细小颗粒得以沉降,进一步提高了沉淀效率。

这种永磁絮凝器有不用电、安全可靠、经久耐用、易于维修等优点。

2.2自清洗过滤器

目前国内热轧车间浊环水处理系统大部分采用高、中速过滤器,在实际运行中由于受到水中的油和悬浮物影响,使滤料堵塞和板结。

在生产控制好,漏油少,水中油和悬浮物含量低的情况下,一般来说运行一年更换一次滤料。

有的企业一年更换2次。

更换滤料存在着难度大、环境差、费用增加等缺点。

因此,本设计采用自清洗过滤器代替高速过滤器。

自清洗过滤器内配有多个过滤芯棒,芯棒上用不锈钢线绕成V形过滤区,可使水中的悬浮物及微量油截留在V形区内,以达到处理目的。

自清洗过滤器具有反洗水量少,仅为出水量的0.5〜

1%自动化水平高,可以自动反洗,反冲洗时不超过1〜3min,安装方便,维修量少等优点,这次在酒钢中厚板工程浊环水系统中使用,证明了这些优点。

2.3化学除油装置

目前采用的除油方法有多种多样。

机械除油设备的种类也很多,但是都存在一些不足。

如带式除油机效率低,皮带易变形;管式除油机吸油量小,且油管易老化;浮桶式除油机易堵塞;浮油回收机效果好,但也存在除油过程中带水。

因此在本工程设计中,根据中厚板轧机生产情况,浊环水含油量不大的特点,为降低成本,减少水中油的积累,采用旁流化学除油装置进行处理。

化学除油装置是近年新开发的一种集除油沉淀为一体的处理设备,现已在诸多钢铁企业中应用,是去除“油泥”的理想设备。

3工程投资

酒钢中厚板车间工程总投资为11.33亿元,水处理设施投资为3066.11万元,其中浊环水设施投资为2062.85万元,约占总投资的2%。

与热轧车间浊环水处理普遍采用的三段式处理工艺相比较,可节省投资约20%,占地面积减少约50%。

因此,该工程处理流程具有投资省、占地面积小、管理方便等优点。

4运行情况

中厚板轧机浊环水系统从1998年8月底试运行至今,运行正常,水质较好。

通过分析测试,浊环水系统供水水质的悬浮物平均在

50mg/L以下,油含量平均在6~7mg/L以下,达到设计要求。

本设计技术上先进、可靠,满足了生产要求,取得良好的经济效益和环境效益。

热轧带钢层流冷却水处理系统设计改进

热轧带钢厂水处理系统中,根据层流冷却的用水特点,均将其作为一个单独的系统进行处理。

层流冷却的用水主要有以下特点:

一是流量大,一般在6000nVh(100X104t钢卷/a)至18000nVh(450X104t钢卷/a)之间;二是压力低,但要求压力稳定,层流集管处要求

压力为0.07MPa三是对水质指标的要求比浊环水低,因此系统的处理率要求较低,且水中的氧化铁皮粒度细、含油量小;四是水量变化大,用水量随轧制钢板的品种而变化。

用水指标详见表1。

表1国内各热轧带钢厂层流冷却系统用水指标

用水指标

热轧带钢厂

宝钢2050

宝钢

1580

武钢

2250

武钢

1700

攀钢

1450

太钢

1549

梅山本钢

14221700

水量

/(m3•h-1)

层

流冷却

11650

1585

2

17360

1736

0

5800

8600

7500

1140

0

层

流

锟道

1000

350

1100

438

1140

800

1100

层流侧喷

150

160

240

258

100

150

180

180

水压

/MPa

层

流

0.07

0.15

0.07

0.15

0.1

0.25

0.07

0.15

冷

却

层

流

0.3

0.3

0.07

0.3

0.3

0.4

0.3

0.3

锟

道

层

流

1.0

1.2

1.0

2.25

1.2

1.0

1.0

1.0

侧

喷

层

流

38/44

40/4

39/44.

40/4

35/4

38/4

40

35/3

冷

2

5

4

0

2

8

却

层

水温

流

35/4

39/44.

35/4

35/4

32/4

35/4

/c

锟

道

38/44

2

5

2

2

5

2

33

层

33.5/43.

35/4

39/44.

35/4

35/4

32/4

35/3

流

5

3

5

2

2

5

38

8

侧

喷

悬浮物

/(mg•L-1)

层

流冷却

<70

<45

<45

<

100

<70

50

30

<45

层

流

锟

道

<70

<20

<45

<30

<20

30

<45

层流侧喷

<20

<20

<20

<50

<20

50

30

<20

本文拟就层流冷却系统的水量平衡和水质稳定以及节能措施两

个方面对水处理层流冷却系统的工艺流程设计进行探讨。

1层流冷却系统的水量平衡和水质稳定

热轧带钢热输出辊道有3种不同压力的用水,即:

层流冷却

(0.07MP8、层流辊道冷却(0.3MPa)、层流侧喷(1.2MPa)。

其中辊道冷却和侧喷水的水质、水温、水压与浊循环系统的用水差不多,因此许多厂的层流冷却系统中层流辊道冷却和层流侧喷就是直接使

用的浊循环系统的辊道冷却水(0.3MPa和轧辊冷却水(1.2MPa见

图1)

*4*

■

—P-

1.1两个系统的水混用方式的缺点

1层流冷却用水经各厂运行实践证明,因其含油量很少,悬浮物去除率要求不高,故该系统不必设除油、除渣设施。

但浊环水中含有

一定的油(w5mg/L),因此,若浊环水长期进入层流系统,会因层流系统未设除油设施而造成该系统水中油含量增加,甚至使水质恶化。

2层流系统因用了浊环系统的水,必须将等量的水返回浊环系统,但这在水量上较难以准确控制,易造成两个系统间水量不平衡。

3层流冷却系统用水的温度及悬浮物较浊环水系统高,因此层流的回返水不能返回至浊环储水池直接给用户用,而必须返回至浊环系统的平流沉淀池经过滤、冷却之后才能满足浊环水的水质要求,这样就增加了浊环水系统的处理负荷,造成投资与运行费用的增加。

1.2两个系统分开要解决的问题

笔者认为层流系统的辊道冷却及侧喷水宜由层流冷却系统自身供给,与浊环系统彻底分开,这样能完全保证该系统的水量平衡和水质的稳定。

但这样作有两个问题需要解决:

1层流辊道冷却及侧喷水要求温度v35C,悬浮物v20mg/L,而层流冷却水温度一般在38C以上,悬浮物一般在40mg/L以上,因此需进行处理。

这在设计上我们已找到解决的办法:

层流冷却流程是将回水中一部分水进行旁通过滤、冷却,然后与未处理的水混合以降低全系统用水的悬浮物含量及温度,再供用户使用。

经过滤、冷却后的水中悬浮物v15mg/L,温度v33C。

只要在层流储水池旁建一侧喷储水池,将过滤降温后的水先引入该水池再溢流入层流储水池中与未处理的水混合供层流用,而侧喷储水池的水则供层流辊道和侧喷用,可保证这两用户的水质和水温。

而这两部分水量与层流冷却水量相比只占很小比例,不必增加层流冷却系统的旁滤量。

2辊道冷却及侧喷需单独设泵组及管道,因此可能会引起投资的增加。

其实,这两部分水无论是来自层流冷却系统还是来自浊环水系统其动力消耗是一样的,即运行费用一样。

层流增设了两组泵但浊环系统的处理能力减小了,两者相比设备费用变化不大。

至于管道,虽增加了两条独立管道,但由于浊环供水系统中这两用户处于管道的末端,会使整个浊环管道均加上该部分转输流量,所以其管道费用并不省。

另外,德国SMS(西马克)公司也在这一点上进行了改进,即把层流辊道冷却水水质要求降低,与层流冷却压力、温度、水质都一样,即可以将层流冷却和层流辊道冷却水合为一根管道供水,这样层流辊道冷却就不需要单设泵组和干管了。

改进后的层流冷却系统见图2。

X2貶谱后的廉债冷却界恢

因此,从层流冷却系统的水量平衡和水质稳定考虑,层流辊道冷却和层流侧喷水宜由层流冷却系统供水,如宝钢2050mn热轧及武钢2250mn热轧就是这样设计的。

2节能措施

层流冷却是热轧带钢各用水系统中用水量最大的一个系统,由于

轧制的钢种不同,其需要的冷却强度也不同,造成层流冷却用水量变化很大,在设计中如何根据其特点选取合适的参数,对系统的节能有很大影响。

下面以宝钢1580mn热轧水处理层流冷却系统的设计为例进行分析。

宝钢1580mn热轧水处理层流冷却最大用水量为15852nVh,但这

只是在轧制最不利钢板时所需水量,轧制其他钢板时,其用水量均比它小,若供水设备按最大水量设计显然是一种浪费。

层流冷却由于水量大,所选供水泵一般是高压泵,即电机为高压电机,不宜用频繁起停泵的方式来控制水量,也就是不能停泵。

这样,在用户所需水量小时,水泵的动力浪费就大,反之,水泵的供水能力越接近用户的小水量则越节能。

因此,怎样通过设计使所选设备既要满足用户最大水量,又要使供水设备能力减到最小,这就是摆在我们面前的课题。

1580mm热轧厂内设有一座水箱(用于稳定水压),我们则在室外增设了一座水箱(用于调节水量),将其并联在层流冷却供水管道上,利用两块带钢轧制之间的间隙时间给水箱充水(供水泵不停),当冷却最不利钢板时,水泵供水加上水箱的储存水就能满足最不利钢板的冷却。

从这里我们可以看出,最大水量是由水泵供水加上水箱的水供给的,如果水箱供应的水越多,则水泵的能力可越小,也就越节能。

但水箱供水不是任意的,与轧钢工艺的要求密切相关。

因此,层流冷却节能的关键是如何确定水箱的容积。

计算水箱容积首先要了解轧制表,从中找出连续轧制两块最不利钢板时的间隙时间(并扣除供水阀门开和关各一次的响应时间),即充水时间,以及一块最不利钢板的冷却时间,笔者推导出以下计算公式:

QT=Q1T+Q1T1

(1)

式中:

Q—层流冷却最大水量,m3/h;

T—最不利钢板冷却时间,s;

Q—水泵供水能力,m/h;

Ti—连续轧制两块最不利钢板时的间隙时间(扣除供水阀门开和关各一次的响应时间),s。

由

(1)式可得:

Q1=QT/(T+T1)

(2)

从公式

(2)中可计算出水泵的供水能力(Q)和水箱的容积(QTi)从

(2)式中可以看出,Ti与Q成反比,即连续轧制两块最不利钢板时的间隙时间越长,供水泵的能力就越小,也越节能。

但以上间隙时间是由轧制表决定的,因此设计水箱容积及计算水泵能力必须以轧制表为设计依据,完全满足工艺的要求。

我们设计的宝钢1580mn热轧

层流水泵供水能力为10000m3/h,为最大水量的64%,有明显的节能效果。