柴油机实验报告docx.docx

《柴油机实验报告docx.docx》由会员分享,可在线阅读,更多相关《柴油机实验报告docx.docx(15页珍藏版)》请在冰豆网上搜索。

柴油机实验报告docx

汽82杜磊2008010783

柴油机实验报告

示功图的制取

汽82杜磊2008010783

2011/4/1

同组人员:

张放、李尚司、朱俊儿、陈景宜、苏明潞

柴油发动机示功图制取

汽82杜磊2008010783

一、实验目的

1.了解和掌握柴油发动机缸内压力测试系统结构、原理和测试方法;

2.了解测试缸压的采样频率的计算;

3.了解缸压测试方法在实际中的应用,包括研发时确定各个零部件的强度,维修验证发动机气密性等;

4.掌握纯压缩线测量、上止点确定的方法及发动机燃烧过程p-V、p-4)图的制取:

并且计算出放热率;

5.了解柴油发动机燃烧过程及燃烧特性的分析方法。

二、实验设备及参数

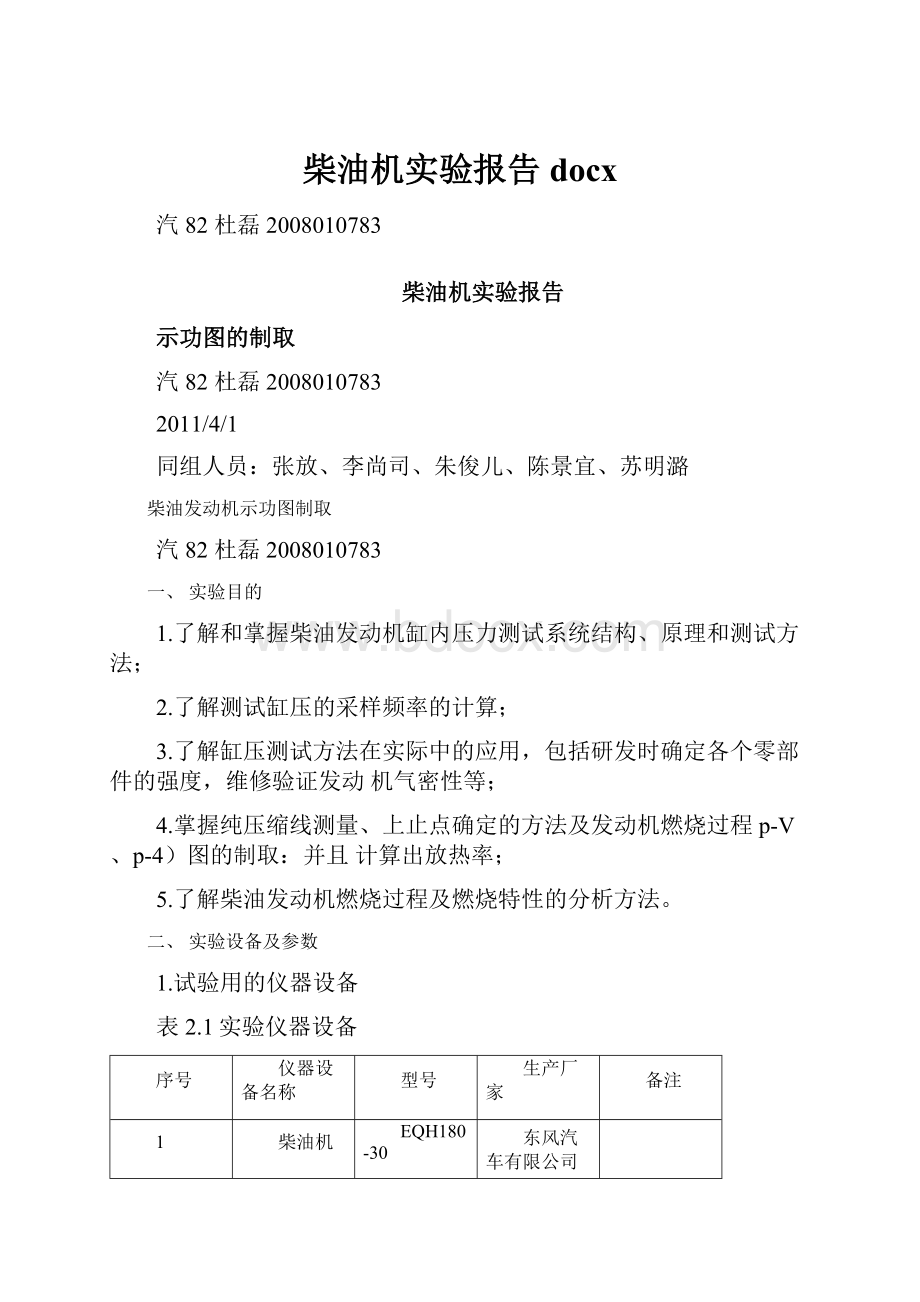

1.试验用的仪器设备

表2.1实验仪器设备

序号

仪器设备名称

型号

生产厂家

备注

1

柴油机

EQH180-30

东风汽车有限公司商用发动机厂

2

测功器

DYNAS3

OSWALD

3

油耗仪

FZ-2100

ONOSOKKI

4

空气流量计

1200

ABB

5

曲轴转角传感

器1

2613B1

KISTLER

用作实验分析

6

曲轴转角传感

器2

用作发动机ECU

7

缸压传感器

0103111104

BEPUGERMANY

8

燃烧分析仪

iCAT

THU

用作分析分缸均匀性

9

分析仪

DEWE-5000

DEWETRON

2.试验用的柴油机的参数

表2.2柴油机参数

发动机形式

直列四缸涡轮增压中冷高压共轨柴油机

发动机型号

EQH180-30

缸径X行程/mm

110X125

总排量/L

4.75

压缩比

17.5

额定功率(kW)/转速(r/min)

132/2400

最大扭矩(N•m)/转速(r/min)

650/1200-1600

全负荷最低燃油消耗率

(g/kw.h)

200

3.发动机台架装置

本实验测量的是柴油机的示功图,所以缸压传感器是十分重要的一个测量器件,其放置位置和测量原理如图2.3.1o

图2.3.1缸压传感器的放潼位置和测量原理

发动机测量系统的台架如图2.3.2所示:

图2.3.2发动机台架以及测量系统

三、实验标准及实验方法

1.实验标准

发动机试验条件,按国家标准GB/T18297-2001《汽车发动机性能试验方法》的规定进行控制。

测屋仪表精度及测量部位应符合GB/T18297-2001的规定。

2.试验方法

(1)参考国家标准GB/T18297-2001《汽车发动机性能试验方法》进行;

(2)测量数据时的发动机运行转速与选定转速相差不应超过诧或±10r/min,发动机运行状态稳定lmm后,方可进行测量。

(3)试验分工:

根据参加的人数(6人左右)分3小组。

第1小组负资发动机低负荷的测试:

第2小组负责发动机中负荷的测试:

第3小组负贵发动机高负荷的测试。

(4)首先对测试缸采用灭缸法来测量纯压缩线确定上止点,然后在发动机转速不变的条件卞,恢复测试缸的供油,测取pp压力图并记录试验数据,记录并计算柴油机燃烧过程中的压力与曲轴转角和气缸容积,画出旷卩、pp图。

1.读取实验装置得到的参数

环境参数

温度

20.6°C

大气压强

102.54血

空气湿度

8.19

发动机参数

燃油消耗量

发动机转速rpm

扭矩

Nm

空气流量计

提前角

kg/h

kgfh

4.1220

1400

107.7

246.3

11.1°

6.9978

1400

219.2

272.0

11.8°

10.2713

1400

337.0

286.1

13.0°

五.

【据分析

2.压力传感器测得的数据过多,就不一一列出

1.求上止点:

1)通过老师提供的数据获得气缸纯压缩线;

2)在曲线上端做出若干平行于大气压力的直线,分别交左右两边的线于两点;

3)连接这些交点的中点,拟合出一条直线,与大气压力线的交点的横坐标就是上止点。

如图5.1所示:

图5.1用纯压缩曲线确定上止点

做了二十条直线,中点的拟合直线为:

y=111.5x+10.53,与大气压力线y=l相交

于点(—0.08574,1),所以上止点的曲轴转角为—0.08574。

。

所以:

实际曲轴转角二指示曲轴转角-0.08574

2.求柴油机放热率曲线

dV

放热率曲线根据卞面公式求得:

d(p

—V^-+Kp,

K-lld(pd(p)(k--1)-d(p

本实验中,Z32,所以芒攥项为零;工程应用上,叭(T)项很小,可以忽略其影响,所以该项也为零,于是放热率公式变为:

L卜dp

d(pAr-1\d(p

Sill0COS0

JR:

_sin'cp

其中,匕是压缩上止点时余隙容积,^=17.5为压缩比,7?

=3.2为连杆长度

(Lc=200/h/h)和曲轴臂半径(厶=62・5〃m)之比。

求得如下燃烧放热率曲线:

图5.2110牛米燃烧放热率曲线

图5.4337牛米燃烧放热率曲线

根据以上燃烧放热率曲线可以求得“缸压脫离压缩线点曲轴转角B点”,“燃烧持续期始点相位°”(按照放热率曲线与X轴的交点计),“燃烧持续期终点相位(按照放热率曲线与X轴的交点计),得到的结果记录如下:

表5・1不同负荷工况实验记录表

工况

喷油始

点曲轴

转角

缸压脱离压

缩线点曲轴

转角

滞燃

期长

度

最高爆发压力

/曲轴转角

bar/°

燃烧持续

期始点相

位。

燃烧持续

期终点相

位。

燃烧持

续期。

低负

荷

-11.185

-6.086

5.099

5.335

-5.674

45.399

51.073

中负

荷

-11.885

-5・477

6.108

6.686

-5・278

51.646

56.924

高负

荷

-13.085

-5・974

7.111

7.191

-5.071

52.567

57.638

(注:

由于采集的数据的离散度比较人,所以采用拟合的方法求得的上述各点的误差较人。

)

3.〃—風图和p—V图

4.

通过对压力传感器和曲轴转角传感器采集的数据分析,得到以下〃-湘利I”-V图:

140

80

60

图5.1柴油机示功图(P-0图)

缸压/bar

图5.2柴油机示功图(P—V图)

图5.3进排气冲程放大图

六、实验结果讨论

1.

三种不同负荷工况下的P-4)图与压缩线的P-©图是否重合。

若有偏差.是否有规律.并分析其原因;并认知设置上止点热力损失补偿角。

图6.13种不同负荷工况下和压缩线的p-e图

答:

3种不同负荷工况下的P"图与压缩线的P"图不重合,如上图所示。

他们之间偏差的规律是:

1)负荷越人的工况缸内压力的最人值与压缩线的最大值的差越人;

2)负荷越人的工况的最人压力到来的点越滞后于压缩线;

热力损失补偿角:

由于存在传热损失和漏气损失,拖动示功图的峰值压力点超前于上止点,峰值压力点与

上止点的角度差称为热力损失角。

热力损失角解析式的推导过程如下:

对于拖动的压缩过程和膨胀过程,能量守恒方程为

其中,卩为气缸压力(pa),V为气缸容积(〃F),K为气缸内气体的绝热指数,为

散热损失(丿),M为充量质量(mol),0为曲轴转角(°C4),H为充量的

在峰值压力点,叟=0,p=p»,(P=g,因此,上式可以简化为:

a(p

其中t是时间,由连杆机构运动学

当Ay•很小时,

牛=_£,号s(l+兄)M

其中,是活塞面积(加2),$是活塞行程(〃7),刀是曲轴角速度(厂1),几是曲柄半径与连杆长度之比。

由以上两式得到压力损失角的解析式:

就此解析式讨论压力损失角A®的特征:

a)与发动机排量(4沁)成反比;

b)△卩与传热损失率孕和漏气损失率H啤成正比;

atat

c)与拖动转速e和拖动过程峰值压力p叱成反比:

d)无论是在拖动过程模拟计算中,还是在发动机的拖动实验中,Pax和血的相对误

差都很容易控制,因此△©值主要取决于传热损失率和漏气损失率的人小。

2.分析说明利用灭缸试验法作纯压缩线时,可能存在的误差及应用,并分析发动机不工作,测■活塞上、下止点位置来确定压缩线的方法,并进行对比分析;分析该缸压传感器的响应频率和燃烧分析仪的采样频率对测试结果的影响。

答:

1)灭缸法可能存在的误差,灭缸法的应用:

由于灭缸法本质上也是倒拖法,所以误差来源主要有倒拖法和灭缸法的综合:

a)无燃烧,缸内压力低活塞与缸套之间的间隙加大,润滑油粘度加大,摩擦损失增大;

b)排气阻力加大,泵气损失变化;

c)压缩、膨胀线不重合,增大几“”;

d)灭缸后进排气波动效应的影响;

e)两大数想减得到小数,误差加人;

灭缸法主要应用于多缸机的纯压缩线的获取。

2)发动机不工作,测量活塞上、下止点位置来确定压缩线的方法:

首先,我不是很清楚这个问题需要求的是“测量活塞上、卞止点位置的方法”还是“确定压缩线的方法”,回答该问题时当做后者。

发动机不工作时测量压缩线的方法就是倒拖法。

3)缸压传感器的响应频率和燃烧分析仪的采样频率对测试结果的影响:

缸压传感器的响应频率越高,采集的点越密集,与转角的对应关系就越好,精度越高。

如果采样的频率过低,那么可能压力与转角的对应关系误差就增大。

燃烧分析仪的采样频率应该高于缸压传感器的釆样频率,以保证燃烧分析仪能够对缸压传感器采样的所有数据进行分析。

3.

对柴油机燃烧过程(低负荷、中负荷、高负荷)3种不同负荷工况条件下pF图进行分期的论述.在图中标明上/下止点、喷油时刻、燃烧始点、燃烧期终点位置.并对其滞燃期、最大压力相位、最大爆发压力值以及燃烧持续期始点、燃烧持续期终点、燃烧持续期进行对比分析。

答:

工况

喷油始点曲轴转角

缸压脱离压

缩线点曲轴

转角

滞燃期

长度

最大压

力相位

燃烧持续期始点相位。

燃烧持续期终点相位。

燃烧持续期。

低负荷

-11.185

-6・086

5.099

5.314

-5.674

45.399

51.073

中负荷

-11.885

-5.477

6.408

5.614

-5.278

51.616

56.924

高负荷

-13.085

-5.974

7.111

5.914

-5.071

52.567

57.638

图6.2柴油机燃烧过程分期论述

喷油时刻逐渐提前;

滞燃期增长;

最人压力相位推迟;

最大爆发压力增大;

燃烧持续期始点提前,终点推后;燃烧持续期增长;

七.参考文献

[1]邹喜红,陈掰,杨英,压缩线法求动态上止点,小型内燃机与摩托车,(第32卷)第六期,2003年

[2]武一民,崔根群,陈健,王现容,直喷式柴油机热力损失角的模拟分析,内燃机工程,第27卷第4期,2006年8月