常用橡胶材料的特点与使用范围.docx

《常用橡胶材料的特点与使用范围.docx》由会员分享,可在线阅读,更多相关《常用橡胶材料的特点与使用范围.docx(14页珍藏版)》请在冰豆网上搜索。

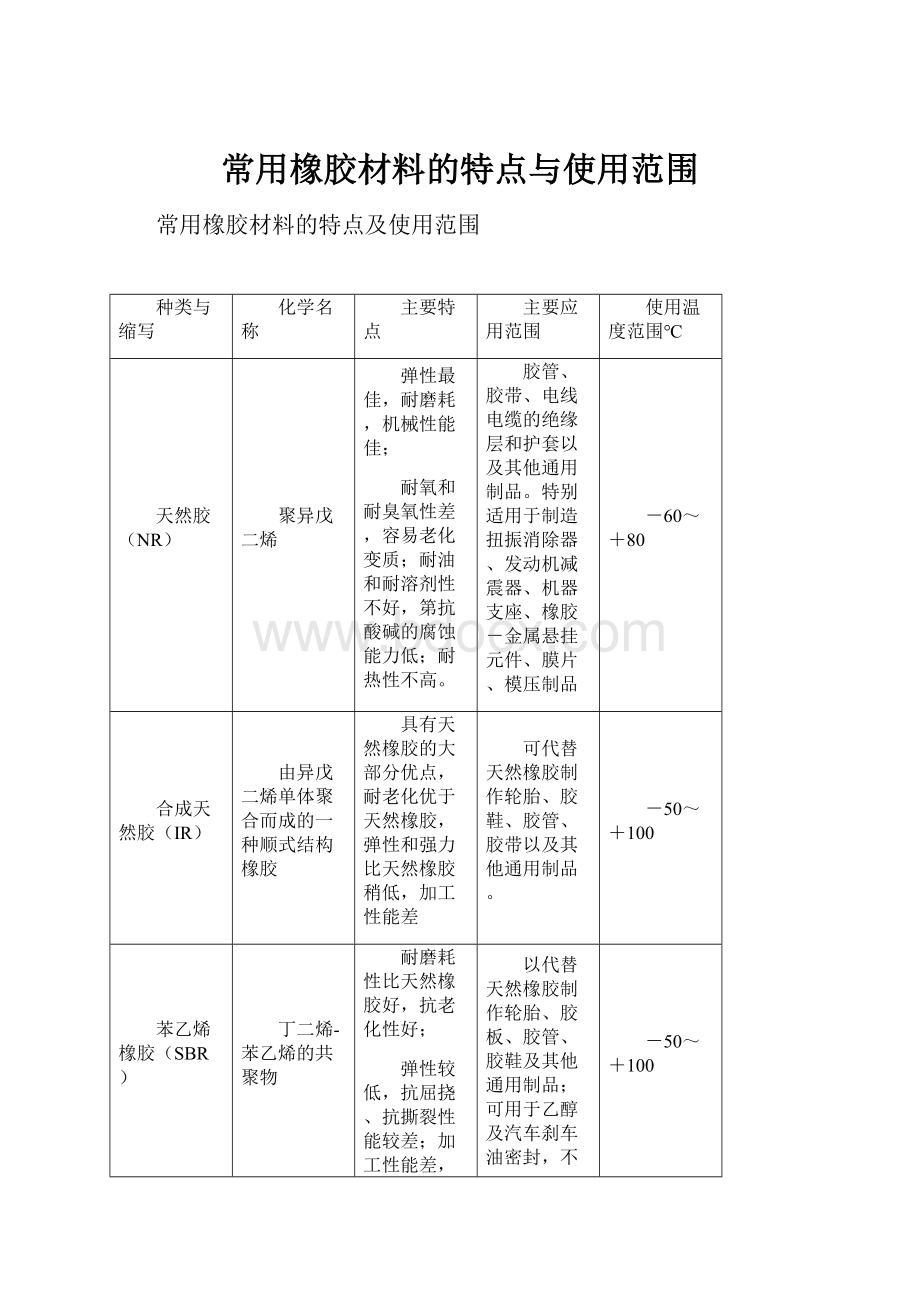

常用橡胶材料的特点与使用范围

常用橡胶材料的特点及使用范围

种类与缩写

化学名称

主要特点

主要应用范围

使用温度范围℃

天然胶(NR)

聚异戊二烯

弹性最佳,耐磨耗,机械性能佳;

耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。

胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。

特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品

-60~+80

合成天然胶(IR)

由异戊二烯单体聚合而成的一种顺式结构橡胶

具有天然橡胶的大部分优点,耐老化优于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差

可代替天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他通用制品。

-50~+100

苯乙烯橡胶(SBR)

丁二烯-苯乙烯的共聚物

耐磨耗性比天然橡胶好,抗老化性好;

弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。

以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品;可用于乙醇及汽车刹车油密封,不能用于矿物油中

-50~+100

丁二烯橡胶(BR)

聚丁二烯

弹性和耐磨性好,耐老化,耐低温,在动态负荷下发热量小,易于金属粘合。

缺点是强度较低,抗撕裂性差,加工性能与自粘性差

与天然橡胶相同

-60~+100

氯丁胶(CR)

聚氯丁二烯

它具有优良的抗氧、抗臭氧性,不易燃,着火后能自熄,耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然橡胶好,

耐寒性较差,比重较大、相对成本高,电绝缘性不好,加工时易粘滚、易焦烧及易粘模。

此外,生胶稳定性差,不易保存。

主要用于制造要求抗臭氧、耐老化性高的电缆护套及各种防护套、保护罩;耐油、耐化学腐蚀的胶管、胶带和化工衬里;耐燃的地下采矿用橡胶制品,以及各种模压制品、密封圈、垫、粘结剂等。

不能用于低温的矿物油中

-45~+100

丁基胶(HR)

异丁烯-异戊乙烯共聚物

气密性好,耐臭氧、耐老化性能好,耐热性较高,长期工作温度可在130℃以下;能耐无机强酸(如硫酸、硝酸等)和一般有机溶剂,吸振和阻尼特性良好,电绝缘性也非常好。

缺点是弹性差,加工性能差,硫化速度慢,粘着性和耐油性差

主要用作内胎、水胎、气球、电线电缆绝缘层、化工设备衬里及防震制品、耐热运输带、耐热老化的胶布制品,可用于磷酸酯液压油中。

不能用于矿物油

-40~+120

丁腈胶(NBR)

丁二烯-丙烯腈的共聚物

耐汽油和脂肪烃油类的性能特别好,仅次于聚硫橡胶、丙烯酸酯和氟橡胶,而优于其他通用橡胶。

耐热性好,气密性、耐磨及耐水性等均较好,粘结力强。

缺点是耐寒及耐臭氧性较差,强力及弹性较低,耐酸性差,电绝缘性不好,耐极性溶剂性能也较差。

用于制造各种耐油制品,主要用于矿物系液压油及水压、气动中

-30~+100

乙丙胶(EPDM)

乙烯-丙烯的共聚物

抗臭氧、耐紫外线、耐天候性和耐老化性优异,居通用橡胶之首。

电绝缘性、耐化学性、冲击弹性很好,耐酸碱,比重小,可进行高填充配合。

耐热可达150℃,耐极性溶剂-酮、酯等,但不耐脂肪烃和芳香烃,其他物理机械性能略次于天然橡胶而优于丁苯橡胶。

缺点是自粘性和互粘性很差,不易粘合。

抗老化、抗臭氧性好。

不能用于矿物油,可用于磷酸酯液压油和蒸汽中,主要用作化工设备衬里、电线电缆包皮、蒸汽胶管、耐热运输带、汽车用橡胶制品及其他工业制品。

-50~+150

氯磺化聚乙烯胶(CSM)

氯磺聚乙烯

耐臭氧老化优良,耐候性优于其它橡胶。

阻燃、耐热、耐溶剂性及耐大多数化学药品和耐酸碱性能较好。

电绝缘性尚可,耐磨性与丁苯橡胶相似。

缺点是抗撕裂性能差,加工性能不好。

用于耐高温和耐化学腐蚀药品,可用作臭氧发生器上的密封材料,制造耐油密封件、电线电缆包皮以及耐油橡胶制品和化工衬里。

-30~+150

丙烯酸酯胶(ACM/AEM)

丙烯烷基共聚物

良好的耐热、耐油性能,在含有硫、磷、氯添加剂的润滑油中性能稳定。

同时耐老化、耐氧和臭氧、耐紫外线、气密性优良。

缺点是耐寒性差,不耐水,不耐蒸汽及有机和无机酸、碱。

在甲醇、乙二醇、酮酯等水溶性溶液内膨胀严重。

同时弹性和耐磨性差,电绝缘性差,加工性能较差。

用于高温液压油

-25~+150

聚氨酯橡胶(AU.EU)

聚氨基甲酸酯

耐磨性在各种橡胶中是最好的;强度高、弹性好、耐油性优良,耐臭氧、耐老化、气密性等也优异

缺点是耐温性能较差,耐水和耐碱性差,耐芳香烃、氯化烃及酮、酯、醇类等溶剂性较差。

用于液压油及气动密封,以及耐磨、高强度和耐油的橡胶制品。

-30~+80

硅橡胶(Si)

聚硅氧烷

耐高温(最高300℃)又耐低温(最低-100℃),同时电绝缘性优良,对热氧化和臭氧的稳定性很高,化学惰性大。

缺点是机械强度较低,耐油、耐溶剂和耐酸碱性差,较难硫化,价格较贵。

用于高温静密封,耐高温电线电缆绝缘层。

由于其无毒无味,还用于食品及医疗工业。

-60~+200

氟橡胶(FPM)

六氟聚丙烯-偏氟乙烯共聚物

耐高温,耐酸碱,耐油,抗辐射、耐高真空性能好;电绝缘性、机械性能、耐化学腐蚀性、耐臭氧、耐大气老化性均优良。

缺点是加工性差,价格昂贵,耐寒性差,弹性透气性较低。

主要用于国防工业制造飞机、火箭上的耐真空、耐高温、耐化学腐蚀的密封材料、胶管或其他零件及汽车工业

-20~+200

聚硫橡胶(TR)

聚硫化物

耐油耐溶剂性好

耐汽油及有机溶剂的静密封

0~+80

氯醇橡胶(CHR.CHC)

氯醇聚合体、

氯醇-乙烯共聚物

耐天候老化性及耐油性好

用于高温天候老化的密封件

-20~+140

氢化丁腈橡胶(HNBR)

丁二烯和丙烯腈的共聚体

机械强度和耐磨性高

主要用于耐油、耐高温的密封制品

-30~+150

氯醚橡胶(CO\ECO)

环氧氯丙烷均聚或由环氧氯丙烷与环氧乙烷共聚而成的聚合物

耐脂肪烃及氯化烃溶剂、耐碱、耐水、耐老化性能极好,耐臭氧性、耐候性、可用作胶管、密封件、薄膜和容器衬里、油箱、胶辊,制造油封、水封等。

耐热性、气密性高

缺点是强力较低、弹性较差、电绝缘性不良

-40~+140

氯化聚乙烯橡胶(CM或CPE)

聚乙烯通过氯取代反应制成的具有弹性的聚合物

流动性好,容易加工;有优良的耐天候性、耐臭氧性和耐电晕性,耐热、耐酸碱、耐油性良好

弹性差、压缩变形较大,电绝缘性较低

主要用于电线电缆护套、胶管、胶带、胶辊化工衬里等

-20~+120

机械密封材料

机械密封的密封性能和使用寿命,与各零件的材料有关,尤其是端面密封(摩擦副)的材料,辅助密封的材料和弹簧的材料。

一、端面密封摩擦副的材料

摩擦副材料有石墨、陶瓷、堆焊硬质合金、碳化钨合金、SiC、填充聚四氟乙烯、锡青铜、钢结硬质合金、不锈钢、酚醛塑料、尼龙等。

常用材料的性质如下:

1、石墨

石墨的优点是耐腐蚀性和自润滑性好,摩擦系数小,耐热冲击性好并容易加工,缺点是机械强度低,有孔隙。

石墨的这两个缺点可以用浸渍和渗碳的方法改善。

浸渍石墨可分为浸树脂和浸渍金属两种。

浸树脂石墨耐腐蚀性好,但不耐高温(耐温约170~200℃);浸渍金属石墨高温性好(浸青铜、铝、铅等耐高温可达400~500℃),但耐腐蚀性差。

石墨是使用最广泛的非金属材料,用作中低转速机械密封的动环和高速机械密封的静环。

好的石墨,肉眼看来致密,手指摸上去不大脱粉,不大染黑手指。

2、陶瓷

陶瓷的优点是耐腐蚀性好,硬度很高,耐磨性好,缺点是脆性大以及硬度过高而难以加工。

应用较多是氧化铝陶瓷,还有金属陶瓷。

陶瓷多用于腐蚀性介质、中低速的场合。

3、堆焊硬质合金

在碳钢、铬钢和铬镍钢的密封面上堆焊硬质合金,优点是硬度高,耐磨性好,耐温性好(500℃以下),耐腐蚀或汽蚀性好,缺点是易产生气孔、夹渣和表面硬度不均匀。

4、碳化钨合金

由碳化钨、碳化钛等硬度高、熔点高的金属碳化物,是用加粘结剂粉末冶金的办法,压制烧结成型。

优点是硬度、强度都很高,耐磨、耐高温、耐腐蚀,线膨胀系数低,缺点是性脆,加工困难。

碳化钨是应用最广泛的端面密封副材料,多用作中低转速机械密封的静环,高速机械密封的动环。

二、辅助密封圈的材料

对辅助密封材料的要求是弹性好,摩擦系数小,耐磨、耐热和低温性好,抗介质腐蚀、溶解和老化等,此外还要求在压缩后和长期使用中残余变形好。

常用的辅助密封圈材料是橡胶和聚四氟乙烯,此外还有软聚氯乙烯。

1、橡胶

橡胶有较好的弹性、缓冲性、吸振性、耐热性、耐腐蚀性。

橡胶密封圈的密封效果好,应用最广泛。

常用的橡胶有硅橡胶、丁晴橡胶、氯丁橡胶和氟橡胶等。

2、聚四氟乙烯

聚四氟乙烯的优点是化学稳定性、耐油、耐溶解、耐湿性优异,摩擦系数低,适用于各种腐蚀介质,缺点是弹性比橡胶差,易产生永久变形。

三、弹性元件材料

1、弹簧材料

对弹簧材料的要求是:

弹性好、耐介质腐蚀。

常用弹簧材料有不锈弹簧钢(1Cr18Ni9Ti等)、铬钢(3Cr13、4Cr13等)、碳素弹簧钢(60Si2Mn等)和磷青铜。

2、波纹管材料

对波纹管材料的要求是:

良好的焊接性能;较大的弹性;一定的耐腐蚀性。

常用的波纹管材料有铁基、铜基和镍基合金以及钛材等。

一般以铁基中的镍铬奥氏体带材为主,尤以1Cr18Ni125MnMo2Ti用得最多。

高镍弹性合金被认为是制作波纹管较理想的材料,含铝的材料用一般焊接技术时会遇到困难。

目前国外用得最多的波纹管材料有AM350(近似Cr16Ni45MnMo3N)属于固溶体、低强度、低硬度、高延伸率。

一、常用密封材料应用领域和特点:

NBR—丁腈橡胶/商标名Perbunan®(拜尔公司)

丁腈橡胶是最常用的材料,它具有良好的机械性能,耐矿物基润滑油和油脂。

这一特性通常由其所含丙烯腈(ACN)来决定的(ACN在18%~50%之间)。

低度ACN保证了低温性,但耐油性受影响。

随着丙烯腈(ACN)的含量提高,则低温性降低,可耐油性有此增强。

丁腈橡胶有着良好的机械性能例如优良的耐磨性、低气体渗透性、耐矿物基润滑油和油脂、液压油H、H-L、H-LP、难燃液压油HFA、HFB、HFC、脂族烃、硅油和油脂、以及温度约80°C的水。

通常是不耐芳香族和氯化碳氢化合物,含高度芳香剂的燃料、极性溶剂、乙二醇制动液和难燃压油HFD等。

它对耐臭氧,抗风蚀和抗老化等性能较弱,但在大多数应用场合中并不受太大影响。

FPM—氟橡胶/商标名“Viton®”(杜邦公司DowElastomers)

氟橡胶以其耐高温和耐化学制品等良好性能著称。

另外,它也具有良好的抗老化和抗氧化、非常低的气体渗透性(特别适合用于高真空装置)。

标准配方氟橡胶具有非常良好的耐矿物油和油脂、脂族烃、芳香族烃、氯化碳氢化合物、燃料、难燃液压油HFD以及许多有机溶剂和化学制品等特点。

除了标准配方的氟橡胶以外开发了许多合成聚合物和氟含量(从65%到71%)的不同合成物以适应特殊用途的有用材料,如耐乙醇汽油、耐低温(-35°C)。

氟橡胶通常是不耐热水、蒸汽、极性溶剂、乙二醇制动液和低分子有机酸。

EPDM—乙丙橡胶/“Nordel®”(杜邦公司DowElastomers)

乙丙橡胶通常具有耐热水、耐蒸汽、耐老化和耐化学制品等特点。

它分别用硫磺和过氧化物作为硫化剂进行硫化处理。

如选用过氧化物为硫化剂进行硫化的乙丙橡胶其能适用更大的温度范围,并有较低的压缩变形。

乙丙橡胶适用与热水、蒸汽、洗涤剂、氢氧化钾溶液、氢氧化钠溶液、硅油和油脂,多种极性溶剂,多种稀酸和化学(药)品。

特别推荐其耐乙二醇制动液特性,但它不适用所有的矿物油产品(润滑油、燃料)。

选用硫磺为硫化剂进行硫化的乙丙橡胶其温度范围为-45°C~+130°C;过氧化物为硫化剂进行硫化的乙丙橡胶其温度范围为-50°C~+150°C。

VMQ—硅橡胶/商标名“Silopreh®”(拜尔公司)

硅橡胶具有较大的工作温度范围和耐热氧化、耐臭氧老化、耐光老化和耐天候老化性能。

与其他橡胶材料相比起机械性能是较差的。

一般讲硅橡胶无毒、无味对生理无害;广泛用于食品及医药工业。

标准配方的硅橡胶其工作温度从-55°C到200°C并且耐水(最高温度至100°C)、发动机油和传动油、动物油、植物油和油脂。

硅通常不耐燃料、芳香族矿物油、蒸汽(短时间可达+120°C)、硅油和润滑油、酸和碱金属。

HNBR—氢化丁晴橡胶/商标名“Therban®”(拜尔公司)

氢化丁晴橡胶是获得完全或部分氢化的丁晴橡胶,致使它的耐热、耐氧、耐老化性得到,明显改善并且给予极好的机械性能。

其所耐介质可参阅丁晴橡胶。

FFPM—全氟橡胶/商标名“Kalrez®”(杜邦公司DowElastomers)

全氟橡胶(FFPM),它既具有氟橡胶(FPM)橡胶弹性体的特性,又有聚四氟乙烯(PTFE)出色的化学稳定性和耐热性,几乎耐全部化学物质和大跨度工作温度范围(-35°C~+330°C),但是,它价格较昂贵,只有在其他材料无法达到的使用要求或者在安全要求等情况,选用它是一种理想的密封材料。

典型的使用全氟橡胶(FFPM)场合包括化工、石油和半导体工业、高真空技术以及航空和航天工业。

FVMQ—氟硅橡胶/商标名“SilasticLs®”(DowCorning)

氟硅橡胶具有硅橡胶相同的机械性能,它具有更好的耐油和燃料等性能,对适用的温度范围,比硅橡胶稍微有所限制。

CR—氯丁橡胶/商标名“Neoprene®”(杜邦公司DowElastomers)

氯丁橡胶耐臭氧、耐天候老化、耐腐蚀性俱佳和很好的机械性能。

耐矿物油性能较差,适用于多种制冷剂场合中使用。

AU、EU—聚氨脂橡胶/商标名“Desmopen®”(拜尔公司)

聚氨脂橡胶不同于一般橡胶之处,在于它具有更强的机械性能,如:

耐磨损、抗拉伸强度大和耐撕裂性能。

该材料耐老化和耐氧化,并可在矿物油和油脂、硅油和油脂、难燃液压油HFA和HFB以及最高50°C的水等场合使用。

常用几种材料性能的比较:

性能

材料名称

NBR

FPM

EPDM①

EPDM②

VMQ

HNBR

FFPM

FVMQ

CR

AU/EU

压缩永久变形

1

1

3

1

2

1

3

2

2

2

撕裂强度

2

2

3

2

4

1

2

3

2

1

耐磨性

2

2-3

2

2

4

2

3

3

2

1

耐老性

4

1

2

2

1

2

1

1

2

1

耐臭氧

4

1

2

2

1

2

1

1

2

1

耐油和耐油脂

2

1

5

5

3

2

1

2

3

2

耐燃料

4③

2③

5

5

4

3

1

2

3

3

耐热水℃

80③

80③

130

150

100

100③

④

100

80

50

耐蒸气℃

-

-

130

175

120

-

④

120

-

-

耐高温℃标准材料

100

200

130

150

200

150

260

175

100

100

耐高温℃特殊材料

120

-

-

-

250

-

330

-

-

-

耐低温℃标准材料

-30

-15

-45

-50

-55

-30

-15

-55

-40

-40

耐低温℃特殊材料

-50

-35

-

-

-

-40

-35

-

-50

-

注:

①硫磺为硫化剂进行硫化的乙丙橡胶

②用过氧化物为硫化剂进行硫化的乙丙橡胶

③仅仅在特殊材料时数值

④取决于相配材料

⑤瞬间

⑥性能比较代号1=很好、2=好、3=一般、4=弱、5=差