供应链第四次作业答案.docx

《供应链第四次作业答案.docx》由会员分享,可在线阅读,更多相关《供应链第四次作业答案.docx(13页珍藏版)》请在冰豆网上搜索。

供应链第四次作业答案

供应链第四次作业

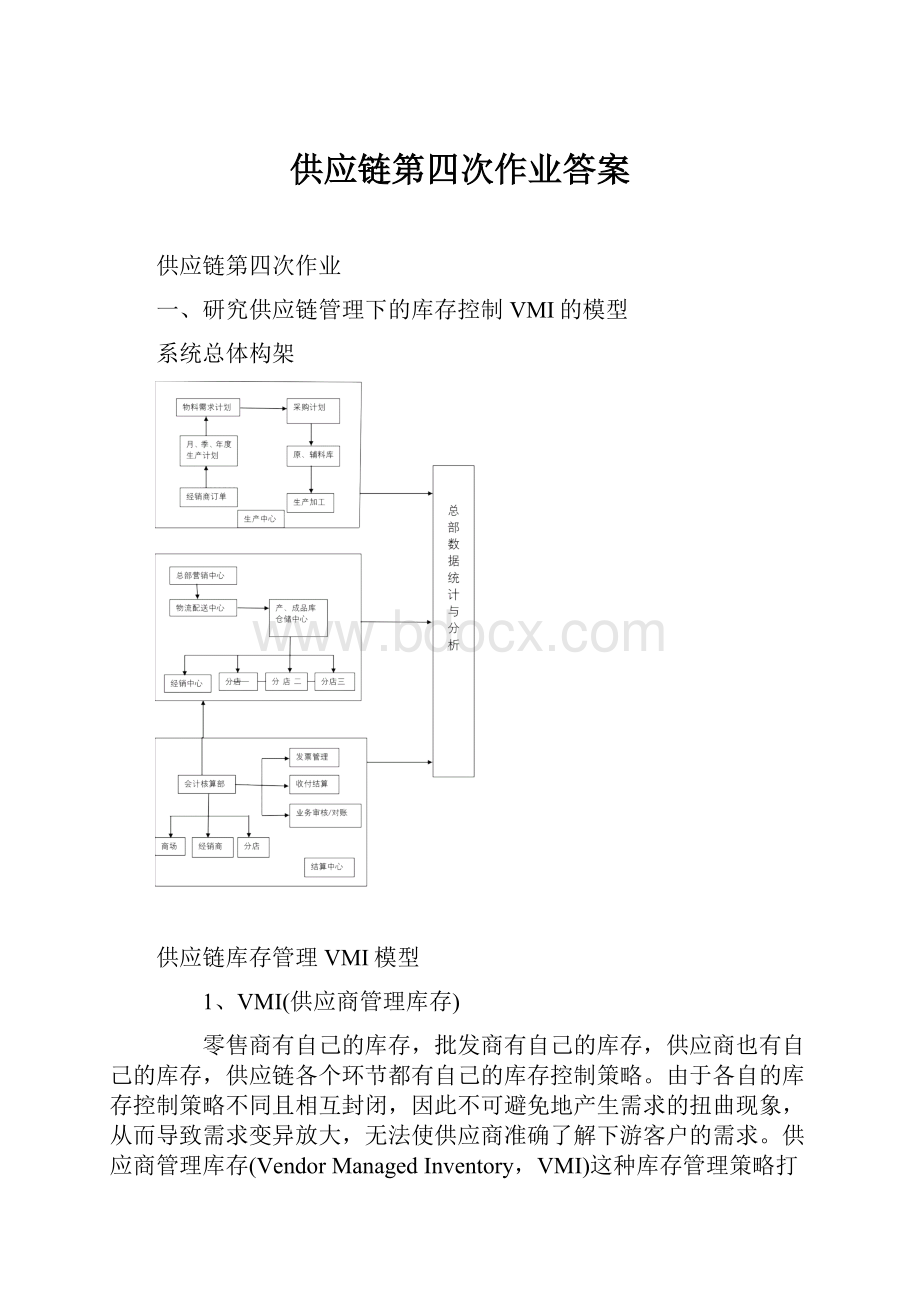

一、研究供应链管理下的库存控制VMI的模型

系统总体构架

供应链库存管理VMI模型

1、VMI(供应商管理库存)

零售商有自己的库存,批发商有自己的库存,供应商也有自己的库存,供应链各个环节都有自己的库存控制策略。

由于各自的库存控制策略不同且相互封闭,因此不可避免地产生需求的扭曲现象,从而导致需求变异放大,无法使供应商准确了解下游客户的需求。

供应商管理库存(VendorManagedInventory,VMI)这种库存管理策略打破了传统的各自为政的库存管理模式,体现了供应链的集成化管理思想,适应市场变化的要求,是一种新的有代表性的库存管理思想。

VMI策略的关键措施主要体现在如下几个原则中:

1)合作精神。

在实施该策略中,相互信任与信息透明是很重要的,供应商和客户(零售商)都要有较好的合作精神,才能够相互保持较好的合作。

2)双方成本最小。

VMI不是关于成本如何分配或谁来支付的问题,而是通过该策略的实施减少整个供应链上的库存成本,使双方都能获益。

3)目标一致性原则。

双方都明白各自的责任,观念上达成一致的目标。

如库存放在哪里,什么时候支付,是否要管理费,要花费多少等问题都通过双方达成一致。

4)连续改进原则。

供需双方共同努力,逐渐消除浪费。

2、JMI(联合库存管理)

联合库存管理的思想可以从分销中心的联合库存功能谈起。

地区分销中心体现了一种简单的联合库存管理的思想。

采用分销中心后的销售方式,各个销售商只需要少量的库存,大量的库存由地区分销中心储备,也就是各个销售商把其库存的一部分交给地区分销中心负责,从而减轻了各个销售商的库存压力。

分销中心就起到了联合库存管理的功能。

从分销中心的功能得到启发,对现有的供应链库存管理模式进行新的拓展和重构,提出联合库存管理新模式一基于协调中心的联合库存管理系统。

联合库存管理体现了战略供应商联盟的新型企业合作关系。

联合库存管理是解决供应链系统中由于各节点企业的相互独立库存运作模式导致的需求放大现象,提高供应链的同步化程度的一种有效方法。

联合库存管理和供应商管理客户库存不同,它强调双方同时参与,共同制定库存计划,供应链过程中的每个库存管理者(供应商、制造商、分销商)都从相互之间的协调性考虑,使供应链相邻的两个节点之间的库存管理者对需求的预期保持一致,从而消除了需求变异放大现象。

任何相邻节点需求的确定都是供需双方协调的结果,库存管理不再是各自为政的独立运作过程,而是变成供需连接的纽带和协调中心。

VMI是一种供应链集成化运作的决策代理模式,它把客户的库存决策权代理给供应商,由供应商代理分销商或批发商行使库存决策的权力。

JMI是一种风险分担的库存管理模式。

风险分担表明如果把各地的需求集合起来处理,可以降低需求的变动性,因而当把不同地点的需求汇集起来,一个顾客的高需求很可能被另一个顾客的低需求所抵消。

需求变动性的降低能够降低安全库存。

3.CPFR(共同预测、计划与补给)

通过对VMI和JMI两种模式的分析可得出:

VMI就是以系统的、集成的管理思想进行库存管理,使供应链系统能够获得同步化的优化运行。

通过几年的实施,VMI和JMI被证明是比较先进的库存管理办法,但VMI和JMI也有以下缺点:

①VMI是单行的过程,决策过程中缺乏协商,难免造成失误;②决策数据不准确,决策失误较多;③财务计划在销售和生产预测之前完成,风险较大;④供应链没有实现真正的集成,使得库存水平较高,订单落实速度慢;⑤促销和库存补给项目没有协调起来;⑥当发现供应出现问题(如产品短缺)时,留给供应商进行解决的时间非常有限;VMI过度地以客户为中心,使得供应链的建立和维护费用都很高。

随着现代科学技术和管理技术的不断提升,VMI和JMI中出现的种种弊端也得到改进,提出了新的供应链库存管理技术,CPFR(共同预测、计划与补给)。

CPFR有效地解决了VMI和JMI的不足,成为现代库存管理新技术。

协同规划、预测和补给(CollaborativePlanningForecasting&Replenishment,简称CPFR)是一种协同式的供应链库存管理技术,它能同时降低销售商的存货量,增加供应商的销售量。

CPFR最大的优势是能及时准确地预测由各项促销措施或异常变化带来的销售高峰和波动,从而使销售商和供应商都能做好充分的准备,赢得主动。

同时CPFR采取了一种“双赢”的原则,始终从全局的观点出发,制定统一的管理目标以及方案实施办法,以库存管理为核心,兼顾供应链上的其它方面的管理。

因此,CPFR能实现伙伴间更广泛深入的合作,它主要体现了以下思想。

1)合作伙伴构成的框架及其运行规则主要基于消费者的需求和整个价值链的增值。

2)供应链上企业的生产计划基于同一销售预测报告。

销售商和制造商对市场有不同的认识,在不泄露各自商业机密的前提下,销售商和制造商可交换他们的信息和数据,来改善他们的市场预测能力,使最终的预测报告更为准确、可信。

供应链上的各公司则根据这个预测报告来制定各自的生产计划,从而使供应链的管理得到集成。

3)消除供应过程的约束限制。

这个限制主要就是企业的生产柔性不够。

一般来说,销售商的订单所规定的交货日期比制造商生产这些产品的时间要短。

在这种情况下,制造商不得不保持一定的产品库存,但是如果能延长订单周期,使之与制造商的生产周期相一致,那么生产商就可真正做到按订单生产及零库存管理。

这样制造商就可减少甚至去掉库存,大大提高企业的经济效益。

随着经济的发展、社会的进步,供应链也得到更进一步的发展,原有的库存管理模式也逐渐显示出其缺点和不足。

在充分认识原有库存管理技术弊端的同时,有针对性的提出相关的改进措施,不断完善和改进供应链中的库存管理技术。

CPFR模式弥补了VMI和JMI的不足,成为新的库存管理技术。

当然CPFR模式也不是任何场所都可以使用的,它的建立和运行离不开现代信息技术的支持。

CPFR信息应用系统的形式有多种,但应遵循以下设计原则:

现行的信息标准尽量不变,信息系统尽量做到具有可缩放性、安全、开放性、易管理和维护、容错性、鲁棒性等特点。

二、订购方案设计

BL公司商品品种繁多,采购量较大,供应商为了鼓励企业大量购买么某商品,经常以采购量的多少给予相应的价格优惠。

这本是一件好事,但企业只考虑到供应商提供大量价优的优惠条件,而对于采购商品所付出的采购成本和将要产生的库存管理成本从未仔细的考虑,以及价格折扣下的采购量是否合理,就不甚了解.

现在就运用经济订货量(EOQ)的另一种情况,在供应商提供价格折扣时商品采购所采用的优惠折扣经济批量法。

对BL公司价格折扣下的商品采购数量进行控制。

在保证经营正常的前提下,应对假设的因素多加考虑,灵活变通,使商品采购费用和库存管理费用最低。

通过对BL劳保公司某商品几种优惠价格与采购量之间的对比说明,进一步加深对优惠折扣经济批量这种方法的理解。

下面使具体的情况介绍:

BL劳保公司每年需购入某种防护产品80000套,已知防护产品每套价格为0.80元,每次的采购费用为160元,库房的保管费用每套为0.20元/年,资金、年利息、保险等在内的费用率为每套单价15%,但是该商品的供应商向BL公司劳保公司提出了数量优惠条件,订货数在9999套之内,每套价格为0.80元;订购数量在10000—19999套之内,每套价格为0.76元;订货数量在20000套之上,每套价格为0.75元;BL公司有专用的库房保管

根据以上优惠条件,请你完成以下问题:

1.确定何种订购数量最合理,即采购费用和库存管理费用为最低。

(注:

有专用库房储存的经济批量与没有专用库房储存的经济订购批量算式相似。

不同之处在于,库房保管费用必须依据最大库存费用而不是依据平均水平计算的)。

先计算没有折扣的经济批量(P=0.8元/套时),则

=

全年库存总费用T=2H+P*i/2*Q*

+P*R

=(2*0.2+0.15*0.8)/2*7016+80000/7016*160+0.8*80000=67648元

按经济订货批量计算的订购次数=R/Q=80000/7016≈11次

2、订货数量若在10000-1999之间,P=0.76元时的优惠折扣经济批量,

则,

计算结果表明7057<10000(P=0.76元/套的最低订货批量),不在卖方提供的优惠范围内。

计算当P=0.76元/套,Q=10000套时

全年库存总费用T=

=64650(元)

3、最后计算最低单价的经济订货批量,看其是否能够达到最低价格优惠所需的数量,当P=0.75元/套时,则:

=7068(套)

计算结果依旧表明,7068<20000(p<0.75元/套,Q=20000时

全年库存总费用T=

=

=2*0.2+0.15*0.75/2*20000+80000/20000*160+0.75*80000=65765元

4、把P=0.8元/套,订购批量在7016套的方案,当P=0.76元/套,订购批量最低在10000的方案和P=0.75元/套,订购批量最低在20000套的方案加以比较如下表所以

几种采购数量的对比方案

几种采购数量的对比方案

方案1

价格2

采购数3/元

采购费3/元

保管费5/元

材料费6/元

年总费用7=4+5+6

A

P=0.8元/套

7016

1824

1824

64000

67648

B

P=0.76元/套

10000

1280

2570

60800

64650

C

P=0.76元/套

20000

640

5125

60000

65765

B比A节省

544

-746

3200

2998

C比B节省

640

-2555

800

-1115

通过上表我们可以看出,A方案与B方案进行比较,虽然A方案的库存保管费用比B方案少746元,但B方案的采购费、材料费均比A方案少544元、3200元,抵补前一项费用还节省2998元,因此B方案比A方案在年度费用上更节省。

同理,尽管C方案在采购费用和材料费用方面比B方案更节省,但在其库存保管费用却远远高于B方案,其最终的年度总费用仍高于B方案1115元。

因此,B方案比C方案在年度总费用上更节约。

通过BL劳保公司特种防护手套的采购,在保证合理的采购数量及合适价格情况下,选择10000套防护商品的订货批量方案是最佳的采购方案,对BL公司商品采购只注意价格折扣,而对优惠价格下的采购数量(采购成本)的控制有一定的积极意义。

此种方法即避免了商品超储,又节约了流动资金,同时又可使全年的采购成年与库存管理成本在资源配置方面得到较为合理且实用的安排。

三、课堂练习

产品X由2个单位的Y与3个单位的Z组成,Y由1个单位的A与2个单位的B组成,Z由2个单位的A与4个单位的C组成。

X的提前期是1周;Y的提前期是2周,Z的提前期是3周,A的提前期是2周,B的提前期是2周,C的提前期是3周。

一、画出物料清单

二、如果第10周需要200个单位的X画出一张计划时间表以显示每一种物料应在什么时候订货及订货量是多少。

解:

bom如下图所示:

采购计划时间表,如下图所示:

四、物流公司决策

某物流公司拥有3辆卡车,每辆载重量均为8000kg,可载体积为9.084m3,该公司为客户从甲地托运货物到乙地,收取一定费用。

托运货物可分为四类:

A、鲜活类B、禽苗类C、服装类D、其他类,公司有技术实现四类货物任意混装。

平均每类每kg所占体积和相应托运单价如下表:

类别

A、鲜活类

B、禽苗类

C、服装类

D、其他类

体积(m3/kg)

0.0012

0.0015

0.003

0.0008

托运单价(元/kg)

1.7

2.25

4.5

1.12

托运手续是客户首先向公司提出托运申请,公司给予批复,客户根据批复量交货给公司托运。

申请量与批复量均以公斤为单位,例如客户申请量为1000kg,批复量可以为0~1000kg内的任意整数,若取0则表示拒绝客户的申请。

问题1、如果某天客户申请量为:

A类6500kg,B类5000kg,C类4000kg,D类3000kg,如果要求C类货物占用的体积不能超过B、D两类体积之和的三倍(注意:

仅在问题1中作此要求)。

问公司应如何批复,才能使得公司获利最大?

解:

根据题意建立数据模型

设总利润为Z,那木A类鲜活类的申请量为

B类禽苗类的申请量为

C类服装类的申请量为

D类其他类的申请量为

.

建立目标函数

=1.7

+2.25

+4.5

+1.12

那么约束条件为

+

+

+

2400

0

6500

0

500

0

400

0

3000

0.03

问题2、每天各类货物的申请总量是随机量,为了获取更大收益,需要对将来的申请总量进行预测。

现有一个月的数据(见附件一),请预测其后7天内,每天各类货物申请量大约是多少?

附件一某月申请量数据表(单位:

kg)

日期

A类

B类

C类

D类

总计

1

1601

2845

4926

2239

11611

2

5421

2833

2871

243

11368

3

1890

4488

4447

2750

13575

4

4439

4554

2996

1484

13473

5

1703

2928

5088

4378

14097

6

3232

3497

2829

3593

13151

7

376

2261

3893

2117

8647

8

1167

6921

6706

1873

16667

9

1897

1391

8064

1750

13102

10

3737

3580

3386

5938

16641

11

1807

4451

5317

1459

13034

12

1628

2636

3112

7757

15133

13

1723

3471

4226

2441

11861

14

2584

3854

4520

1373

12331

15

1551

3556

3494

2365

10966

16

2479

2659

2918

2660

10716

17

1199

4335

2860

3078

11472

18

4148

2882

5514

3636

16180

19

2449

4084

2008

3081

11622

20

2026

1999

5822

3204

13051

21

1690

2889

2840

1318

8737

22

3374

2175

2893

4083

12525

23

2015

2510

1121

3833

9479

24

2480

3409

1663

1773

9325

25

850

3729

2736

2519

9834

26

2249

3489

4552

6050

16340

27

1674

3172

8794

4710

18350

28

3666

4568

5552

1179

14965

29

2029

4015

11953

2393

20390

30

1238

3666

9552

2579

17035

问题3、一般,客户的申请是在一周前随机出现的,各类申请单立即批复,批复后即不能更改,并且不能将拒绝量(即申请量减批复量)累计到以后的申请量。

请根据你对下周7天中各类货物申请量的预测,估算这7天的收益各为多少?

未来7天的预测值(重量单位:

千克、金额单位:

元)

日期/货物种类

A类货物

金额(*1.7)

B类货物

金额(*2.25)

C类货物

金额(*4.5)

D类货物

金额(*1.12)

日期金额总计

1

2027

3445

3721

8373

6400

28801

3029

3392

44012

2

1962

3335

3766

8473

7077

31847

3208

3593

47248

3

2121

3605

3771

8485

7697

34637

3307

3704

50485

4

2102

3574

3811

8575

8147

36659

2915

3265

53721

5

2163

3678

3903

8781

8054

36243

2659

2978

56958

6

1949

3313

3808

8567

8411

37851

2870

3214

60194

7

1937

3294

3778

8500

7905

35575

2938

3291

63431

合计

14261

24244

26557

59754

53692

241614

20926

23437

66668

第二问:

根据表格中的数据分析得

下个月的前七天的预测是根据上个月的变化趋势得到下图

根据上表走势,可以做出下表

第三问:

根据第二问的数据分析做表

分析的过程:

ABCD的托运价分别与各自的托运量相乘的结果如下表