八号线新港东磨碟沙区间隧道结构异常沉降试验段整治总结0820.docx

《八号线新港东磨碟沙区间隧道结构异常沉降试验段整治总结0820.docx》由会员分享,可在线阅读,更多相关《八号线新港东磨碟沙区间隧道结构异常沉降试验段整治总结0820.docx(21页珍藏版)》请在冰豆网上搜索。

八号线新港东磨碟沙区间隧道结构异常沉降试验段整治总结0820

八号线新港东-磨碟沙区间隧道结构异常沉降试验段整治总结报告

一、概况

八号线新港东-磨碟沙区间起始里程K1+497.1,终点里程K2+868.3,全长1371.2m,该区间隧道于2002建成投入使用,2005年以来,隧道结构变形监测数据显示,部分区段隧道结构出现沉降现象,并呈现不断发展趋势,上下行各有四个区段的沉降变化量较大(累计沉降量﹥20mm),上、下行呈对称分布,里程范围分别为K1+537~1+617(80米)、K1+807~1+927(120米)、K2+107~2+208(101米)、K2+328~2+353(25米),双线总长652m。

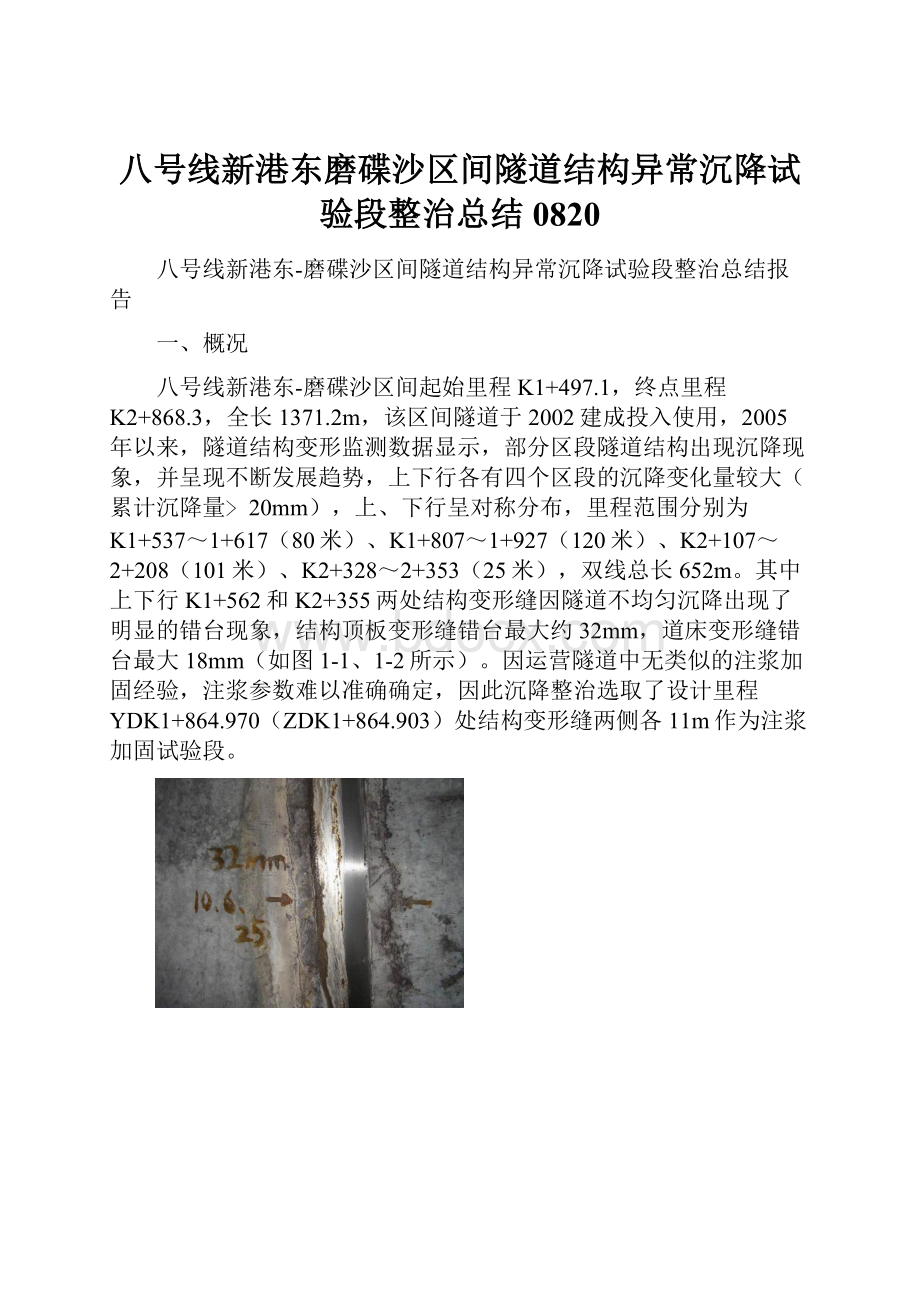

其中上下行K1+562和K2+355两处结构变形缝因隧道不均匀沉降出现了明显的错台现象,结构顶板变形缝错台最大约32mm,道床变形缝错台最大18mm(如图1-1、1-2所示)。

因运营隧道中无类似的注浆加固经验,注浆参数难以准确确定,因此沉降整治选取了设计里程YDK1+864.970(ZDK1+864.903)处结构变形缝两侧各11m作为注浆加固试验段。

图1-1隧道顶板变形缝错台图1-2道床变形缝错台

二、设计概况(建设期)

2.1.1地质条件:

该段隧道结构为明挖矩形隧道,结构外设置外包防水层。

隧道结构基底采用厚约800mm1:

3沙、碎石回填作稳定层,根据地质图(如图3-1)所示,隧道结构顶部覆土为第四系(Q)土层,约4~5m厚,隧道底板主要在(2-2)海相冲积淤泥质粉细砂层、(3-1)海相冲积砂层、(3-2)海相冲积砂层中通过,此层土在底板下最厚达4.5m,根据《岩土工程勘察报告》的判别,其中(2-2)层和(3-1)层中的粉细砂在7度地震烈度作用下天然地基状态将产生液化,液化等级为“中等~严重”,设计文件提出此层土未经处理不宜作为基础持力层,要求地基不做液化处理,按软地基进行加固处理。

图2-1地质图

2.1.2水文条件:

本区间隧道所处土层含水量较为丰富,地下水位较浅,变化范围不大,水位埋深为1.80~3.40m,平均埋深为2.54m,隧道结构周边地下水类型为第四系孔隙水,砂层中富含地下水,地下水补给条件好,平均每100米基坑涌水量1107.3m³/d。

2.1.3原软地基处理方案:

2.1.3.1板下淤泥质砂层厚度大于2m的地段,采用LXK工法水泥搅拌桩加固地基,搅拌桩沿基坑宽度密排,沿线路纵向排拒4米,桩径500mm,桩底达到强风化岩层面。

当基坑同一横截面上基础面高差不一时,可视其高差大小及地基性质的不同,必要也用LXK工法水泥搅拌桩加固。

2.1.3.2板下淤泥质砂层厚度不大于2m的地段,采用800mm厚砂碎石垫层置换法进行地基处理,要求置换层厚度不小于1m,处理后的地基承载力不小于120Kpa。

三、原因分析

新磨区间隧道结构沉降较大的位置主要集中在曾实施过地基换填处理的四个区段(累计沉降均超过20mm),经分析,局部区段沉降较大的主要原因为地基换填区受地下动流水和运行列车的往复振动影响,原结构周边颗粒级配不良的沙石换填层产生液化迁移,容重较大碎石层被置换到换填层底部,置换后的地基承载力不满足设计要求,在外部荷载作用下引起沉降。

四、整治方案

4.1、处理方案设计思路

根据隧道结构设计情况、异常沉降发展情况以及异常沉降的原因分析结论,经论证,提出沉降整治处理方案以注浆加固方式作为减少和控制沉降的主要手段。

本项目施工须在当天运营结束后进行且不能影响次日的地铁运营,在运营隧道中无类似的注浆加固经验,注浆参数难以准确确定,因此沉降整治选取了设计里程YDK1+864.970(ZDK1+864.903)处结构变形缝两侧各11m作为注浆加固试验段,试验段处理方案主要经过四个阶段的试验、总结最终形成,如表4-1所示。

表4-1技术方案形成阶段表

阶段

时间

方案内容

第一阶段

2012年5月至2012年7月

一次性钻孔至基底以下约7m,由下向上分段采用水泥+水玻璃混合浆液进行注浆。

第二阶段

2012年7月至2013年3月

注浆浆液调整为水泥浆(主要是水玻璃的耐久性较差);注浆顺序调整为由上向下逐段灌注(作业时间限制)。

第三阶段

2013年3月至2013年12月

方案调整为钻孔至碎石层利用聚氨脂固结碎石,对碎石层上部回填砂层逐段注水泥浆加固。

(试验过程中在碎石层卡钻,反复钻孔对基地砂层挠动大,砂层流失量大)

第四阶段

2013年12月至2014年6月

增加每段钻孔过程中利用聚氨脂护孔工序,并在浆液中掺加适量的膨润土。

(减少涌砂量,提高浆液的流动性和渗透性)

4.2、整治方案主要内容

4.2.1、布控原则:

在YDK1+864.970(ZDK1+964.903)变形缝两侧各11米,上下行线44米范围内共布灌浆孔50个。

分边墙孔、中隔墙孔和变形缝中心孔,钻孔孔径Φ75㎜,孔距2.0m,孔深900㎜(不穿过混凝土结构),布孔时严格控制列车运行的安全限界,如图4-1所示。

图4-1试验段平面布孔图

4.2.2、施灌原则:

4.2.2.1施灌步骤:

因考虑本明挖隧道结构加固基地为沙石换填层,有地下潜水流动的影响,为确保地铁安全运行,满足钻孔成孔率并防止二次施工钻孔产生对土层的扰动,产生二次沉降不利因数,施灌顺序先边墙后中隔墙、最后变形缝中心孔,钻孔施灌顺序采用自上而下分段次的方法,以有效控制高动态涌水、涌砂石,如图4-2所示。

4.2.2.2施灌范围:

受运营隧道作业时间有限,要对原发生沙石液化置换的换填层砂层以下的碎石层灌注水泥浆进行彻底固结处理较困难,且多次挠动,基底砂、石、水的流失对隧道结构受力也会产生不利的影响。

因此,本试验段重点为对结构基底底部至碎石层上部的砂层进行水泥注浆固结,钻孔至碎石层即停止钻进并采取措施固结碎石,如图4-3所示。

4.2.2.3施灌方式:

对结构基底至碎石层之间采用聚氨酯灌浆材料护孔稳沙控水、水泥—膨润土稳定性浆液置换、填充的组合施灌方法,达到改善隧道结构基底条件、控制隧道沉降的目的。

图4-2隧道底注浆加固断面示意图

图4-3变形缝一侧钻孔平面布置图

4.3、监测方案:

4.3.1变形监测:

为实施掌握注浆过程中隧道结构变形情况,防止发生次生病害,根据本次加固处理试验段施工范围,在YDK1+864.970(ZDK1+864.903)上下行变形缝两侧各11米各布设8个监测断面进行自动监测点。

相邻断面间距约4m,每个监测断面在隧道顶部布设1个监测点、两侧拱腰各布设1个监测点,于隧道底部布设2个监测点用于反映道床的沉降差异(如图4-4所示),并在施工过程前、中、后以及隧道日常运行中进行监测,并根据监测警戒值以及控制值调整施工(详见表4-2所示)。

图4-4监测点布置断面图、平面图

表4-2监测警戒值及控制值

变形量

变形方向

日变化量

累计变化量(mm)

报警值

报警值

控制值

x值

沿隧道水平方向

连续两天超过2mm

8

12

y值

水平面上垂直隧道方向

连续两天超过2mm

8

12

z值

竖直方向(沉降)

连续两天超过2mm

8

12

差异沉降

竖直方向(沉降)

单次超过4mm

4

8

五、施工工艺

5.1、施工流程:

施工主要流程为预埋套管钻孔→预埋套管、套管注浆封孔、安装孔口封闭器及压力器→由上至下分段钻孔→第一段灌注聚氨酯灌浆→第一段灌注水泥—膨润土稳定性浆液→第一段次扫孔及第二段次钻孔→第一段次重复注浆及第二段次注浆→重复钻孔、注浆、扫孔至最末段次→封口处理。

5.1.1、钻孔及预埋套管:

根据定位孔,安装钻机进行钻孔,孔径为Φ75㎜,要求保证开孔的垂直度,误差不大于0.5%,钻孔时应尽量避开结构底板钢筋,如遇结构主筋时,须重新钻孔,废孔采用水泥砂浆和EAA环氧注浆封闭。

成孔后,安装孔径Φ73㎜的钢套管,孔距2m,管长900㎜,采用早强水泥封闭孔口边,在距孔口管5~8cm范围布3个注浆封闭孔,采用EAA环氧灌浆材料灌浆固封钢套管边,并在钢套管口安装防喷球阀以及压力器,安装时严格控制封闭器与轨道的标高(环氧材料性能如表5-1、5-2所示)。

表5-1EAA环氧材料力学性能表

项目

抗压强度MPa

弹性模量MPa

抗剪强度MPa

劈裂抗拉强度MPa

抗拉强度MPa

抗冲击强度MPa

指标

36.2~85.7

300~2154

10.0~32.7

5.7~23.9

10~25

4.1~4.2

表5-2、EAA环氧材料的物理性能表

项目

表面张力(达因/厘米)

接触角

密度

粘度

25℃/(2小时)

凝胶时间(小时)

备注

25℃

35℃

指标

30.2~34.2

15°~29°

0.8730~1.00625

1.3~37.4

30~85

13~29

可根据气温加入促进剂调节

5.1.2、对定位孔进行隧道底板下第一段次约0.5m深度钻孔,钻孔不能用力过猛,管外可涂抹润滑油,拨出钻杆,插入Φ28mmPVC注浆管,在钻孔及插入注浆管过程中如发生涌水涌砂,需及时关闭球阀。

先以定量聚氨酯灌浆材料进行施灌,施灌压力为0.1-0.5mPa,起到护孔稳砂控水的作用,带聚氨酯灌注成效后,后对第一段次灌注水泥—膨润土稳定性浆液,水灰比0.6:

1-1:

1,施灌压力0.5mPa,达到灌浆结束压力后稳压10min。

聚氨酯、水泥浆液的材料性能如表5-3、5-4所示

表5-3SL-669(亲水性)单液型PU发泡止水剂(WPU类)材料性能(聚氨酯)

项目

密度,g/cm3

粘度,mPa.s

遇水膨胀率,%

包水性(10倍水),s

凝胶时间

s

不挥发含量,%

发泡率,%

结石干容重g/cm3

指标

1.45

4.3×10²

78

64

36

80%

378

1.31

表5-4水泥浆物理力学性能

项目

比重g/cm3

析水率/%

漏斗粘度/秒

流变参数值

凝胶时间

结石强度mPa

结石湿容重g/cm3

结石干容重g/cm3

备注

Tcn/m2

N(cp)

初凝

终凝

7天

8天

指标

1.75

1.80

26.7

0.75

12.3

11:

31

14:

24

11.1

16.5

1.82

1.31

未加早强剂

5.1.3、对第一段此扫孔及第二段次钻孔,重复5.1.2施工工艺,钻孔注浆深度以进入碎石面层见碎石返出为准。

5.1.4、灌浆完成后,将孔口管切除,在注浆管中灌满水泥浆,采用环氧砂浆进行封孔处理。

5.1.5、钻孔灌浆施工过程中,注浆以均匀、少量、多次、多点为准则,在隧道两侧、变形缝两端对称注浆,跳孔施作。

每一次注浆应做好注浆施工的各种记录,及时了解注浆压力以及流量变化情况并进行综合分析,判断注浆效果是否满足设计要求,严格控制孔口涌水、涌砂、冒石量,确保地铁的安全运行。

每天施工前、中、后对隧道结构变形采用全过程监测,并根据监测情况随时调整注浆。

图5-1钻孔图5-2安装防喷功能封闭期及压力表

图5-3钻孔过程中大量涌水涌砂图5-4安装注浆管

图5-5注浆前先注聚氨酯稳孔固砂图5-6注水泥—膨润土浆

图5-7注浆完成图5-8施工过程结构变形监测

六、验收、评定标准:

6.1验收标准:

边墙每孔注浆量单耗大于760L/m、中隔墙每孔单耗大于460L/m(注浆长度为有效长度,即扣除结构底板及垫层厚度),或注浆终压值达到0.5MPa且稳压(压力下降不超过10%)时间不小于10min,两项满足其中一项即可。

6.2试验总体评定:

完工后对隧道结构沉降进行为期10个月的监测,跨越枯水期及丰水期进行检查,前3个月监测频率每周一次,后7个月监测频率每月一次,监测周期内没有连续3次变化超过0.02mm/d,且经分析趋于稳定。

7、施工总体情况:

7.1实体施工总体情况

试验段注浆加固施工历时15个月,耗用施工作业点147个。

本次试验段施工总布孔50个,钻孔孔深为2.0m至4.7m(如图7-1所示),钻孔孔深总长142m,重复扫孔4522m,水泥干耗灰76.3t,水泥充填浆量7.2万升,聚氨酯灌浆材料耗用量2.46t,清理孔内涌出砂石量约7.7t(如表7-1所示),各孔注浆量或压力值符合验收标准,经现场检查核实,工程完工后,对隧道结构和附属设施没有破坏或引发次生的病害。

图7-1上、下行线试验段里程钻孔碎石层面深度

表7-1试验段灌浆量汇总

线路

上行线

下行线

内容

边墙

中隔墙

中心孔

合计

边墙

中隔墙

中心孔

合计

水泥干耗/kg

27500

10100

1500

39100

21500

14100

1550

37150

水泥浆量/L

44000

16160

2400

62560

34400

22560

2480

59440

PU耗用量/kg

670

330

80

1080

485

840

60

1385

7.2结构变形监测情况

7.2.1试验段施工过程自动监测情况

施工过程中自动监测数据显示,Z方向累计竖直沉降左线最大值为-0.40mm,右线最大值为1.0mm;Y方向累计横向位移左线最大值为-1.30mm,右线最大值为-1.10mm;X轴累计纵向位移左线最大值为-0.40mm,右线最大值为0.50mm,隧道结构沉降和水平位移数值均在允许的安全值内变化(单次变形不大于2mm,累计变形不大于4mm)。

7.2.2试验段工后沉降监测情况

7.2.2.1竣工验收后截止至8月18日监测数据显示,左线沉降值为-0.650.92mm,单个测点最大日变化量为-0.023mm/d,无连续三个月超过0.02mm/d的测点;右线沉降值为-0.130.74mm,单个测点最大日变化量为-0.028mm/d,无连续三个月超过0.02mm/d的测点。

左右线总体评定阶段监测数值均在允许的安全值内变化,符合试验段总体评定要求。

7.2.3试验段施工前、中、后监测对比情况

运营对新磨的监测自2002年7月开始,加密监测自2010年8月开始,参考该数据对应本试验段里程的监测点在施工前、施工中、施工后的变化如表7-2所示。

根据数据显示,对上行(右线)沉降数值较大部位的沉降速率有一定的改善作用。

表7-2试验段施工前、中、后对比数据

里程

项目

首次监测时间

首次加密监测时间

施工开始监测时间

完工监测时间

评估期监测时间

YDK1+867.63

时间

2002-7-23

2010-8-15

2013-10-12

2014-10-29

2015-8-18

累计沉降量(mm)

0

-20.78

-29.58

-28.69

-29.73

沉降速率(mm/d)

-0.00714

-0.00389

0.012211

-0.00438

ZDK1+867.21

时间

2002-7-23

2010-8-6

2014-7-16

2014-10-16

2015-8-18

累计沉降量(mm)

0

-4.77

-10.37

-9.35

-

-10.42

沉降速率(mm/d)

-0.00161

-0.00389

0.012211

-0.00428

7.2.4试验段完工后至今与二期整治区段监测情况对比

根据试验段完工后的2014年10月至2015年8月的总体评定期间监测数据显示,对比试验段内的长期监测的测点(上行为YDK1+867.63、下行为ZDK1+867.21对应的测点,见表7-3)与二期整治区段内长期监测的测点(K1+510~640、K1+800~900、K2+088~220、K2+315~370里程内对应的测点,见表7-4)的累计沉降量及沉降速率,试验段的沉降变化量及速率相对较小。

值得注意的是,新磨区间隧道累计沉降量最大的测点(YDK2+132.75对应测点,累计沉降量-39.21mm)的沉降速率相对较大。

各测点监测数据详见附表1、2。

表7-3试验段测点评估期沉降量及沉降速率

序号

上行(右线)里程

2014.10.29-2015.5.28沉降量(mm)

沉降速率(mm/d)

下行(左线)里程

2014.10.26-2015.5.28沉降量(mm)

沉降速率(mm/d)

1

YDK1+867.63

-0.80

-0.003806

ZDK1+867.21

-0.83

-0.003727

表7-4二期整治区段测点评估期沉降量及沉降速率

序号

上行(右线)里程

累计沉降量

2014.10.29-2015.5.28沉降量

沉降速率

下行(左线)里程

累计沉降量

2014.10.162015.5.28沉降量

沉降速率

1

YDK1+507.28

-14.38

-0.70

-0.00296

ZDK1+507.09

-18.88

-0.65

-0.00259

2

YDK1+537.25

-29.96

-0.65

-0.00273

ZDK1+537.06

-38.11

-0.96

-0.00385

3

YDK1+567.21

-35.76

-0.88

-0.00372

ZDK1+567.04

-32.55

-0.83

-0.00332

4

YDK1+592.21

-25.87

-1.30

-0.00551

ZDK1+592.02

-25.51

-0.76

-0.00305

5

YDK1+617.19

-19.62

-0.30

-0.00125

ZDK1+617.00

-26.36

-0.08

-0.00031

6

YDK1+642.34

-8.84

-0.53

-0.00225

ZDK1+642.06

-18.69

0.18

0.000715

7

YDK1+807.46

-24.19

-0.79

-0.00332

ZDK1+807.04

-17.03

-0.35

-0.00138

8

YDK1+827.45

-28.76

-0.38

-0.00162

ZDK1+827.01

-16.78

-0.28

-0.0011

9

YDK1+847.54

-27.56

-0.38

-0.00161

ZDK1+847.11

-13.89

-0.31

-0.00125

10

YDK1+897.62

-18.47

-0.41

-0.00172

ZDK1+897.20

-8.87

-0.25

-0.00102

11

YDK2+107.75

-36.44

-0.45

-0.00192

ZDK2+107.14

-15.76

-0.30

-0.0012

12

YDK2+132.75

-39.03

-1.33

-0.00563

ZDK2+132.12

-24.99

-1.25

-0.005

13

YDK2+157.75

-34.53

-0.79

-0.00332

ZDK2+157.09

-23.91

-1.04

-0.00415

14

YDK2+182.91

-34.23

-0.57

-0.00241

ZDK2+182.85

-25.50

-1.48

-0.0059

15

YDK2+208.06

-24.89

0.18

0.000766

ZDK2+208.61

-23.94

-1.13

-0.00453

16

YDK2+328.00

-21.26

0.60

0.002517

ZDK2+328.51

-19.19

-0.61

-0.00243

17

YDK2+353.00

-37.99

0.33

0.0014

ZDK2+353.48

-33.90

-0.72

-0.0029

7.3季节、水文变化与结构变形监测联系

运营总部于2013年5月至2014年5月起于新港东路地面空地A(对应区间隧道里程YDK2+352.847)、B(对应区间隧道里程YDK2+131.807)两个位置各埋设5个水位监测点(详见图7-2),监测频率为每周监测一次,每月高、低潮各监测一次,暴雨后加密监测一次。

图7-2:

水位测点埋设位置(A、B两个位置)

7.3.1根据水位监测报告显示,水位变化情况除受降雨及外界水源影响外,大致成季节性变化。

其中2013年5月至2013年12月期间相对平直;2013年12月至2014年3月期间水位呈下降状态;2014年3月至2014年5月水位总体处于上升状态。

全年暴雨后的水位较全年平均水位上升平均约406mm。

7.3.2水位监测点对应区间隧道里程的沉降监测点沉降变化曲线与水位监测点变化曲线相似,2013年5月至2013年11月期间相对平直;2013年11月至2014年3月期间呈下降状态;2014年3月至2014年5月总体处于上升状态,但上升量不大。

7.3.3通过同一隧道里程的水位监测与隧道沉降数据分析,隧道沉降与周边水位的升降或许有直接的联系,总体表现为呈季节性变化,雨季阶段上升、旱季下沉(具体数据详见附件“水位监测报告”)。

八、总结

本项目的难点是确定注浆的技术方案和注浆工艺,主要风险点为基底含水丰富,施工过程中易涌水涌砂、引发次生的病害,风险极高。

经过四个阶段的试验、总结,确定了本项目采用钻穿隧道底板,对基底回填的砂石层自上而下逐段采用聚氨酯灌浆材料稳沙控水、水泥—膨润土稳定性浆液置换、填充的组合施灌方法,组合施灌的优点主要如下:

1.稳沙控水:

未采用组合施灌孔段,单孔湧沙量约300kg/m(上行线17#孔);采用组合施灌,单孔湧沙量约86.4kg/m(下行16#孔),出沙率降低3.5倍(以最大出沙量孔对比计算)。

因此,采用组合施灌能有效改善和控制在动态压力流动水下较厚粗细沙层钻孔过程中的湧沙、冒石量。

2.浆液施灌效果:

未采用组合施灌的孔段,平均单位充填灌浆方量为1245.2L/m,收浆压力值为0.1-0.5mPa,未达到设计要求,同时水泥浆液出现跑浆、稀释等现象,影响施灌效果;采用组合施灌试验段各孔段,平均单位充填灌浆方量为511.4L/m,均达到0.5mPa的设计收浆压力值,有效控制和改善水泥浆的充填范围,不易被稀释和流失,提高施灌充填、加固效果。

3.成孔率高:

因基底下部粗、细砂层较厚,地下水丰盈,水头压力较大,钻孔至结构基底时出水速率在20-35L/min,基底下1.5-4.7m处出水速率在35-45L/min,未采用组合施灌孔段,因涌砂涌水严重,导致钻孔过程中反复塌孔,成孔困难,单个孔位扫孔最多次数达到13次(上行1#、6#孔);采用组合施灌,平均扫孔次数为4.2次,成孔率极大提高,能有效提高工效、加快工期以及节约投资。

4.监测数据:

监测数据在验收阶段及后续总体评定阶段均在允许的安全值内变化,符合试验段验收、总体评定