本钢浦项冷轧提质完善改造工程3重卷检查机组改造.docx

《本钢浦项冷轧提质完善改造工程3重卷检查机组改造.docx》由会员分享,可在线阅读,更多相关《本钢浦项冷轧提质完善改造工程3重卷检查机组改造.docx(23页珍藏版)》请在冰豆网上搜索。

本钢浦项冷轧提质完善改造工程3重卷检查机组改造

本钢浦项冷轧提质完善改造工程3#重卷检查机组改造

技术要求

改造总体目标:

将现有冷轧厂二冷工序3#重卷机组改造为高质量汽车板检查机组,满足各汽车板厂商认证要求。

一、3#重卷汽车板检查机组技术要求:

1、机组产能

改造后的3#重卷机组,按产品大纲、原料规格、钢种、强度、钢卷条件、及机组年工作小时等条件,卖方设计的机组成品产量15万吨。

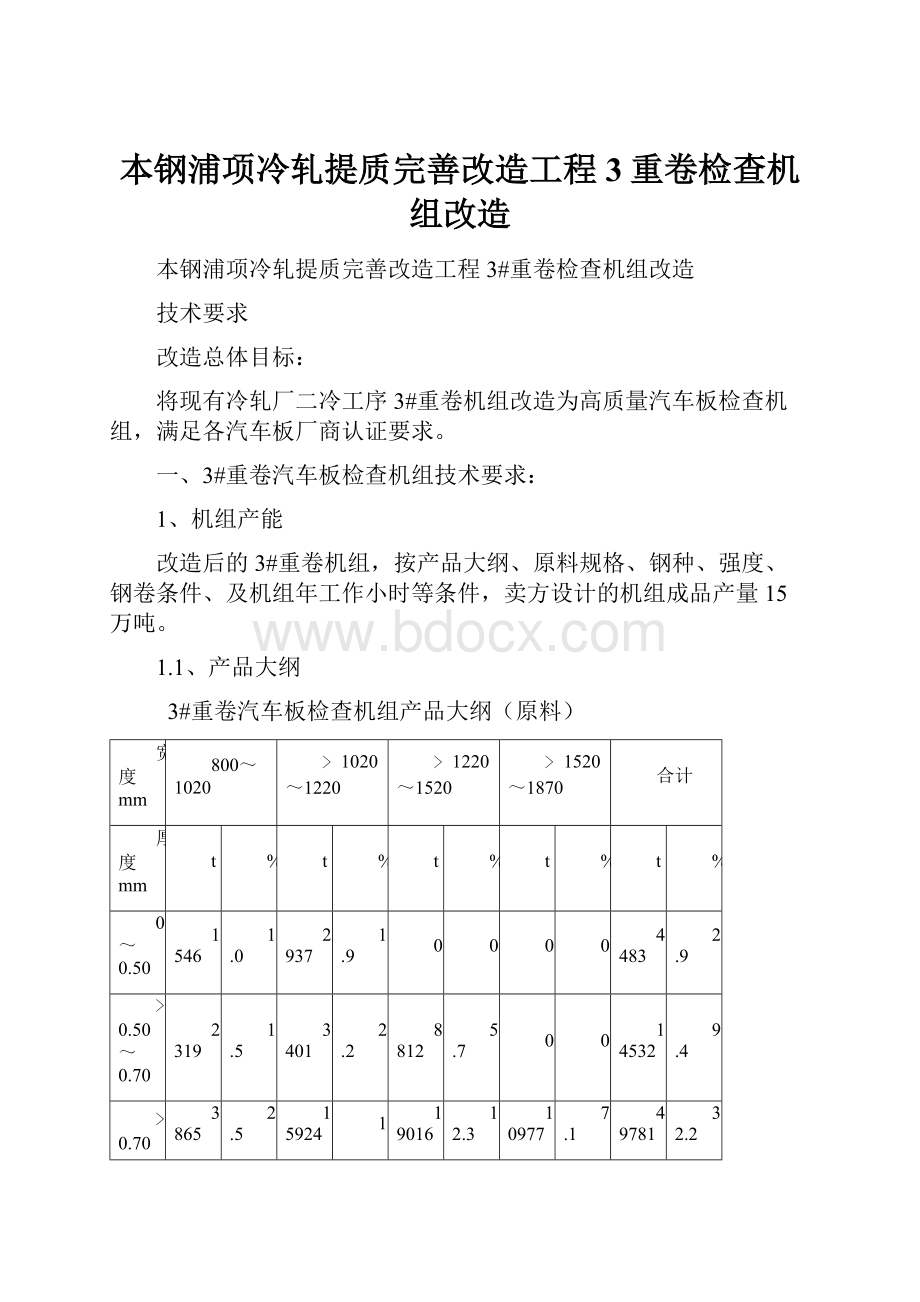

1.1、产品大纲

3#重卷汽车板检查机组产品大纲(原料)

宽度mm

800~1020

﹥1020~1220

﹥1220~1520

﹥1520~1870

合计

厚度mm

t

%

t

%

t

%

t

%

t

%

0~0.50

1546

1.0

2937

1.9

0

0

0

0

4483

2.9

﹥0.50~0.70

2319

1.5

3401

2.2

8812

5.7

0

0

14532

9.4

﹥0.70~0.90

3865

2.5

15924

1

19016

12.3

10977

7.1

49781

32.2

﹥0.90~1.10

4174

2.7

18088

11.7

28601

18.5

15924

1

66787

43.2

﹥1.10~1.30

1546

1.0

3556

2.3

3865

2.5

2474

1.6

11440

7.4

﹥1.30~2.50

773

0.5

2319

1.5

2937

1.9

1546

1.0

7575

4.9

合计

14223

9.2

46225

29.9

63231

40.9

30920

20.0

154600

100.0

1.2、机组生产能力

1.2.1钢种(冷轧、镀锌、电镀锌成品)低碳钢,超低碳钢(IF钢),高强钢。

项目

机组

说明

材料

年产量(原料)

备注

1

2#重卷汽车板检查机组

厚度:

0.3~2.5mm

宽度:

800~1870mm

冷轧板

镀锌板

电镀锌

154600吨/年

CQ,DQ,DDQ,EDDQ,SEDDQ,

HSS(σb≤980Mpa)

1.2.2产品标准

在此项目中采用国际先进的产品标准。

1.2.3材料尺寸

带钢尺寸:

入口:

0.3~2.5×800~1870mm

出口:

0.3~2.5×800~1850mm

钢卷尺寸:

入口

出口

内径

ф610mm/ф508mm

ф610mm/ф508mm

外径

ф800~2150mm

ф800~2150mm

卷重

Max.31t

Max.15t;Min.3t;Ave.8.5t

单位重量

Max.18㎏/mm

Ave.16㎏/mm

1.2.4原料说明:

●没有严重的钢卷缺陷或是原料缺陷。

●平直度小于20I。

●弯曲度符合德国DIN标准。

●在检查带钢平直度和拉矫处的带钢沿带钢宽度方向上温度要一致。

●在检查带钢平直度和拉矫处的带钢沿带钢宽度方向上屈服强度要一致。

1.3、机组实际年工作小时

1.3.1工作时间(小时/年):

8760小时。

项目

方法

小时/年

日历时间

365天/年×24小时/天

8760

年修时间

12天/年×24小时/天

288

月修时间

48小时/月×12月/年

576

机组效率

0.836

1296

生产时间

---

6600

1.3.2机组最大工艺速度

机组最大工艺速度:

300m/min

机组速度

300mpm/150mpm—两种速度

汽车板检查80mpm

300mpm适用于生产屈服强度低于450Mpa的低碳钢

150mpm适用于其它产品

出口间断时的爬行速度

4.5mpm

穿带速度

15mpm

加/减速度

30mpm/sec(正常情况)

1.3.3停机时间:

从最大速度至0mpm时间

10秒

快停时间

6秒

紧急停机时间

4秒

2、机组主要设备组成

主要设备组成及基本功能见下表

生产线主要设备组成及基本技术要求

序号

设备

数量

基本技术要求

机械设备

1

入口上卷小车及上料鞍座

1套

改造。

鞍座换衬板,尼龙六;小车托辊更换;增加一套排污系统,土建改造增设地下走廊,方便人员进出及检修;阀台至拖链液压配管,由软管更改为硬链接。

2

钢卷测量系统

1套

利旧。

3

开卷机外支撑

1套

利旧或返厂调整。

4

带有压辊的开卷机

1套

开卷机利旧改造或返厂调整大修,压辊更新。

涨缩缸可实现原始位、中间位、最大位。

5

钢卷引料台(穿带导板)

1套

更新,新设计。

可摆动和伸缩的引料台可实现钢卷的上下开卷,在带钢穿带时支持带钢的头部。

无划伤缺陷产生。

6

入口转向夹送辊

1套

更新,新设计,增加刮刀。

7

CPC及测厚仪支架

1套

更新或利旧

8

五辊矫直机

1套

利旧

9

测厚仪

1套

新增,用于识别钢卷的不良品,杜绝异议产生。

10

剪前夹送辊装置

1套

更新,新设计。

用于为入口液压剪送料。

由机架、一对衬胶辊及传动装置组成。

双辊结构,下辊固定,上辊由液压控制升降,由电传动便于穿带。

11

入口液压剪

1套

利旧或更新

12

入口废料收集装置

1套

利旧或更新,与入口液压剪同步。

13

焊机(含月牙剪)

1套

更新,国产,用于连接钢卷生产。

可以焊接电镀锌、镀锌、冷轧、冷硬料,焊接时无焊渣飞溅并有焊渣回收功能及对焊缝进行挖边。

14

纠偏辊装置

1套

更新,新设计。

15

带压辊的转向辊装置

1套

更新,新设计。

碳化钨辊、配刮刀。

16

切边圆盘剪

1套

更新,用于剪切带材边部,将带材剪切为成品宽度。

基本报价为国产,进口为选型报价。

17

废边卷取机

1套

更新,新设计。

由于收集切边圆盘剪切下的废边。

18

检查台(含转向辊)

1套

更新,新设计。

用于检查带钢的上下表面质量、检验带钢的平直度以及在需要的时候检查带钢的表面打磨和使带钢通过。

该检查台由立式检查台和水平检查台组成,水平检查台长度不低于4米。

在立式检查台上边装有频闪仪,用于帮助人工检查带钢表面的缺陷,安装表面质量检测仪(配3台客户端),用于产品缺陷反查,满足用户需求。

另配有人工使用手持式频闪仪(2台)进行检查(操检合一)。

辊面碳化钨刮刀及压辊组成。

19

张力辊装置或转向夹送辊组

1套

更新,新设计。

用于自动控制带钢的横向位置及扩大带钢的张力从底到高,碳化钨辊、配刮刀及压辊。

20

涂油机入口夹送辊

1套

更新,新设计。

21

静电涂油机

1套

改造。

操作面板及现场操作台更新。

22

油膜检测仪

1套

新增。

用于监测带钢涂油量的大小,按照用户要求进行涂油。

离线方式为基本报价,在线方式为选项报价。

23

带夹送辊出口剪

1套

更新,新设计。

24

出口废料收集及无损取样装置

1套

更新,新增无损取样。

用于接受来自出口剪剪切的废料板,收集后运输到线外及接受钢卷的无损取样样板。

主要由料框、小车本体、轨道、运输皮带、取样机械手、传动装置等组成。

25

EPC系统

1套

改造。

用于卷取机对中。

由光电检测装置及支架组成。

安装在出口转向辊的入口。

26

带导板台及压辊的出口转向夹送辊

1套

更新,新设计。

机组联动时为带钢导向,穿带时夹送带钢,将带头导入卷取机卷筒和助卷皮带之间。

转向夹送辊由2个镀咯转向辊、衬胶辊压辊、刮刀、1个夹送辊传动和穿带导板台组成。

27

带压辊的卷取机

1套

利旧或返厂调整大修。

新增纸套筒功能及配套。

涨缩缸可实现原始位、中间位、最大位。

28

卷取机外支撑

1套

利旧或返厂调整大修。

29

皮带助卷器

1套

利旧或更新。

满足工艺要求。

30

卸卷小车及出口鞍座

1套

改造。

鞍座换衬板,尼龙六;卸卷小车托辊更换。

增加一套排污系统,土建改造增设地下走廊,方便人员进出及检修;阀台至拖链液压配管,由软管更改为硬链接)。

31

打捆机

1套

利旧或升级。

32

称重仪

1套

更新。

用来称量成品钢卷的重量,位于步进梁1#鞍座(远离卷取机的鞍座)。

称量范围:

0-30t,称量精度:

国家商用三级。

33

出口步进梁

1套

新制。

鞍座衬板为尼龙六,步进梁横移缸土建基础重新制作,增加一套排污系统。

(现步进梁在生产动作过程中,容易刮蹭出口称重仪,使称重仪和步进梁横移缸耳轴损坏)

34

微冲试验装置

1套

新增,用于做汽车板微冲试验,满足用户需求,配套剪板机。

35

中间道过跨车

1套

新增,用于向A、B跨运输包装下线钢卷,缓解C跨压力。

36

离线检查台

1套

新增,用于检查带钢的上下表面质量、检验带钢的平直度以及在需要的时候检查带钢的表面打磨。

37

包装站液压站

1套

新增,用于满足2号冷轧包装站的举升鞍座提升。

38

机组封闭

1套

新增。

机组入口开卷机至出口卷取机区域进行机组封闭。

封闭分入口侧和出口侧两个区域,以主操作室(检查站)为界。

机组全部用硬封闭;机组封闭区域具备通风、制冷、制热功能。

满足汽车板生产要求。

39

电气一级控制系统

整套

配套改造。

采用当前先进设备及控制技术。

40

二级过程控制系统

整套

配套改造。

采用当前先进设备及控制技术。

辅助系统

1

液压系统

1套

原系统配套改造,新增2#包装线接卷鞍座液压站

2

气动系统

1套

配套改造。

控制阀组设计就近放于机组上,各气动装置设置在相应的设备上,品牌统一。

3

冷却水系统

整套

配套改造

4

仪表及传感器

整套

配套改造。

5

润滑系统

2套

开卷机、卷取机自带稀油润滑系统。

设备中的标准减速机和齿轮分配箱采用CLP220油润滑。

干油润滑系统润滑点的设备采用手动干油润滑。

6

污水排放系统

3套

新增

7

检修葫芦等装置

若干

新增。

满足检维修需求。

8

配管

1套

范围:

包括中间配管和机上配管;

中间配管:

包括从泵站到阀台,从阀台到用户点的联接管路和车间介质管网的TOP点到各用户点的联接管路及其附属设备。

EPC/CPC系统的管线采用不锈钢管,仪表压缩空气系统的管线根据不同管径采用镀锌钢管或碳钢管;

机上配管:

包括设备本体上的液压管路、润滑管路、气动管路及其它介质管路等。

9

土建及施工设计

根据利旧改造或新增设备需要,包含机械、液压、气动、电气、仪表、电讯、电力、消防、安全、环保等,满足项目需求。

注:

800mm辊径以上(含800mm辊径)辊子,辊面选用碳化钨材质。

3、电气设备基本要求

重卷机组电气控制系统根据机组工艺、机械设备和液压设备等的要求配套改造,选用西门子和施耐德公司控制元件,组成全数字化、全集成自动化的过程控制系统,基础自动化采用现场总线集成方式的Profinet网络,传动选用西门子S120系列全数字交流变频传动装置,配以S7-1500系列PLC控制器和HMI系统组成。

实现自动上卷、自动穿带、自动卸卷等功能。

圆盘剪控制由机组PLC完成。

重卷机组过程监控系统(二级)配套升级改造。

采用服务器/客户机(S/C)多用户系统结构。

过程监控系统实现生产流程监控、设备运行监控、生产数据监控,同时完成数据分析处理、参数管理、机组状态设置、数据通讯处理等功能,为用户提供了完整的生产结果数据。

改造包含一级、二级接口。

3.1设备供货技术要求(此要求适用于传动柜和现场I/O柜)

1、控制柜柜体

乙方所供机柜必须符合相关电气柜技术标准,具体如下:

1)柜体尺寸:

(W)1000*(H)200*(D)1200(mm);

2)表面颜色/处理:

RAL7032,织纹型防水侵蜡底漆及粉末涂层;

3)开门方式:

前后对开门。

详见相关图纸;

4)锁紧方式:

三点锁紧,标准遥柄锁;

5)安装板:

与柜体配套的整体安装板,3.0毫米厚冷轧板,表面镀蓝白锌处理;

6)防护等级:

机柜整体防护等级不得低于IP20;

7)门控照明:

机柜内的门控照明必须符合以下技术标准:

UL508A,508,文件编号E229434

CULC22.2,第14号文件,编号E229434

8)文件资料袋:

每个机柜必须配有一个文件资料袋;

9)柜子名称和编号必须标注在左侧门上部,文字采用英文。

2、设备内部元器件

乙方必须按双方确认的相关图纸和本技术协议,统计设备内部元器件的型号和数量,并不起所必需的附件和辅材,以保证设备的完整性和可用性。

设备集成时如发现有遗漏,乙方亦必须补齐,费用自担。

主要要求如下:

1)逆变器:

选用西门子S120系列产品;

2)PLC和电源:

按图纸,选用西门子原装产品;

3)控制开关:

按图纸,选用施耐德产品;

4)继电器:

按图纸,选用施耐德产品或西门子原装产品,并预留足够的备用量;

5)接线端子板:

按图纸,选择相应规格的端子,并预留足够的备用量。

3、柜内元件的安装与接线

1)必须按双方确认的相关图纸布置元件;

2)元件标签必须按图纸上的设计代号进行标注;

3)必须使用阻燃、耐老化的优质行线槽;

4)合理选择行线槽的尺寸,槽内布线不得超过其容积的50%;

5)通用安装轨必须采用复合GB/T19334-2003标准的钢质、镀彩锌安装轨;

6)元件安装必须牢固,不得松动;

7)柜内接线所用导线必须采用符合GB5023.3-1997标准的优质产品;

8)必须按设计图中规定的线型、线色和线径进行接线;

9)线号清晰,接线牢固,每个线头均必须压接相应的端头;

10)柜内布线必须合理,并符合相应的技术规范。

3.2现场电气设备要求

4.2.1现场极限、传感器及检测开关周围必须具备检修的安全位置,可提供两个人进行安全作业,例如:

入口小车下方、出口小车下方、步进梁下方等有电气设备的区域要有保证人身安全的检修走台与护栏,在保证检修人员安全的前提下进行设计,否则是不符合安全作业技术标准的。

4.2.2现场端子箱,要求高度为1.5米,端子箱的设计要保证检修人员的安全、便捷作为前提,以300mm*300mm*150mm为标准(端子箱内端子数量少可另行考虑)。

4、机组工艺保证值

保证值如下表:

序号

项目

担保数据

测量方法

注释

1

产量

15万吨

按小时产量考核

每个规格最少5卷(覆盖业主能提供的极限规格),

按照附件1规定的来料钢卷,按照正常产量除以正常时间计算。

考核钢卷的规格由双方在考核前共同确定。

2

小时产量(入口段)

a)0.80tmm×910bmm,>17(t),

切边量2×10mm,分2卷

b)1.00tmm×1370bmm,>25(t),

切边量2×10mm,分3卷

c)1.20tmm×1695bmm,>29(t),

切边量2×10mm,分4卷

d)0.40tmm×910bmm,>15(t),

切边量2×10mm,分2卷

e)0.60tmm×1120bmm,>18(t),

切边量2×10mm,分3卷

f)1.90mm×1370bmm,>22(t),

切边量2×10mm,分3卷

汽车外板

a)15.7(t/h)

b)23.6(t/h)

c)27.8(t/h)

普通冷轧板

c)24.1(t/h)

d)32.5(t/h)

e)51.8(t/h)

最大运行速度:

80m/min

c)最大运行速度:

300m/min

d)最大运行速度:

300m/min

e)最大运行速度:

300m/min

1)生产线须连续运转同规格或相近规格的料2小时以上,且无故障后再进行考核。

2)辅助停机时间限定在产量计算表中的范围内,超出部分由现场总代表商定。

3)每种规格连续生产2小时以上

4)小时能力=P/T

P=所有考核钢卷在机组出口钢卷秤的称量总和

T=第一个考核卷的头部在出口剪的第一刀开始至最后一个考核卷的尾部在出口剪的最后一刀为止的累计时间(不含电气故障时间)。

5)生产能力考核时,与其它项目同时考核,详见测试表。

6)生产方可以根据需要调整剪边量,此时小时产量加上或减去相应更改的切边量。

3

成品卷塔形量(卷取质量)

a)层间差

b)塔形及溢出边(不含内外三圈)

c)内圈三圈塔形量

d)外圈三圈塔形量

单边≤1.0mm

单边≤2.5mm

单边≤5.0mm

单边≤5.0mm

用测量工具测量

1.同生产能力考核同时进行。

2.考核的钢板规格详见测试表。

3.考核成品卷塔形量时,钢板涂油量:

Max.2000mg/m2/面(包括钢板残油量)。

4

带钢表面质量

不产生新的表面缺陷

1)普通板肉眼目视

2)外板肉眼目视及油石打磨

5

带钢板形

(浪形、L翘、C翘)

不加重原有板形缺陷

用测量工具测量

6

卷取带头印

≤5m

5m以外无带头印

7

入,出口剪剪切能力

满足Max.2.5mm厚带钢剪切

带钢强度σb≤980Mpa

8

圆盘剪宽度公差

标定宽度的公差0~+1mm

平尺测量

1)根据钢板厚度对刀片设定最

合适的侧隙和重叠量。

2)刀片形状处于正常状态下。

3)同生产能力考核同时进行。

4)焊缝前后15米钢板除外。

5)带材最大镰刀弯≤10mm/10m。

9

圆盘剪切边宽度

(单边)

5-40mm

平尺测量

10

圆盘剪切边质量

带钢在切割后无褶皱,边缘光滑,无锯齿

形缺口,无压痕

在去毛刺辊碾压后的毛刺高度≤30um

千分尺测量

11

CPC/EPC测量控制精度

1#CPC≤±1m

2#CPC≤±1mm

EPC≤±0.5mm

1.连续生产5圈;

2.焊缝前后15米除外。

12

焊机焊接时间

镀锌层100g/m2时:

0.45t*1400W≦42S

1.00t*1870W≦50S

2.00t*1870W≦52S

2.50t*1600W≦55S

秒表计时

始于入口夹钳动作,止于

入出口夹钳打开完毕。

13

焊机焊缝超厚

t0=0.3~0.8mm:

t1≦to+(0.15~0.2)mm

t0=0.8~2.5mm:

t1≦to*1.3mm

千分尺测量

t0:

基材厚度

t1:

焊缝厚度

基材厚度不同时,t0为较厚基材的厚度。

14

焊机焊缝强度

≧基材强度的75%

杯突或拉力机

条件:

在焊接来料,焊机设备,公辅,操作等均处在正常情况下。

15

焊机重焊率

≦2%,连续焊接100条焊缝

统计

条件:

在焊接来料,焊机设备,公辅,操作等均处在正常情况下。

设备利用率

16

设备利用率

95%

(包括机械、电气)

定义:

设备利用率=[(T-Tu)/T]

×100%

式中:

T:

考核时间

Tu:

卖方造成的停机时间

考核时间不小于72小

时

17

温升

(辊子轴承和减速箱)

≤+40℃

在减速箱外壳和轴承座处,每30分

钟测量一次,使用红外线测温仪测量

测量。

机组运行速度连续四小

时运转

18

振动

无异常振动

按ISO-10816-3标准执行,

使用振动计,每30分钟测量一次

机组运行速度连续四小

时运转

19

新增设备噪音

≤85分贝

噪音检测仪

距离设备操作侧1m,并

修正环境噪音