液压泵的结构及工作原理081028.docx

《液压泵的结构及工作原理081028.docx》由会员分享,可在线阅读,更多相关《液压泵的结构及工作原理081028.docx(22页珍藏版)》请在冰豆网上搜索。

液压泵的结构及工作原理081028

液压泵的结构及工作原理

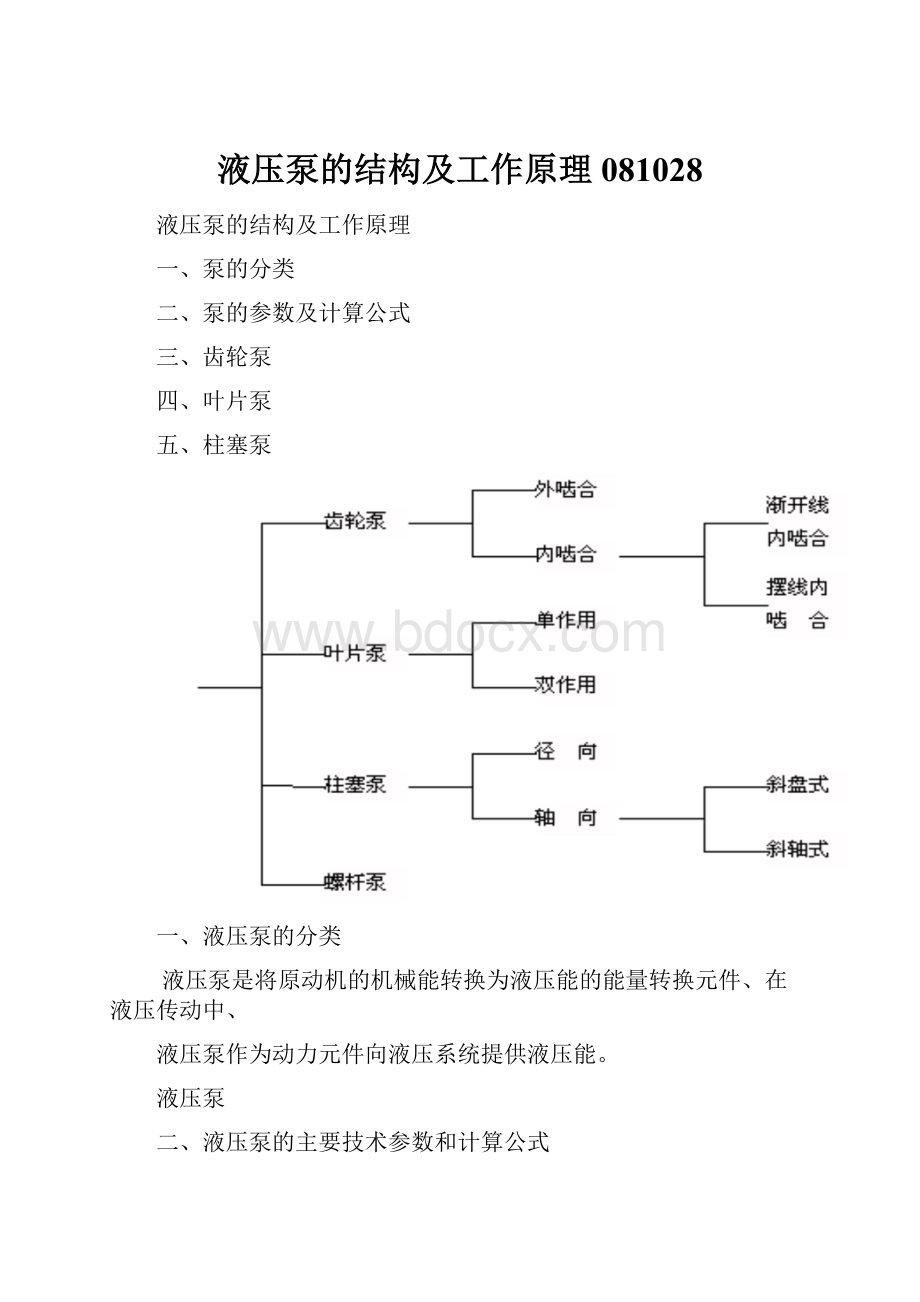

一、泵的分类

二、泵的参数及计算公式

三、齿轮泵

四、叶片泵

五、柱塞泵

一、液压泵的分类

液压泵是将原动机的机械能转换为液压能的能量转换元件、在液压传动中、

液压泵作为动力元件向液压系统提供液压能。

液压泵

二、液压泵的主要技术参数和计算公式

2.1液压泵的主要技术参数

(1)泵的排量(mL/r)泵每旋转一周、所能排出的液体体积。

(2)泵的理论流量(L/min)在额定转数时、用计算方法得到的单位时

间内泵能排出的最大流量。

(3)泵的额定流量(L/min)在正常工作条件下;保证泵长时间运转所

能输出的最大流量。

(4)泵的额定压力(MPa)在正常工作条件下,能保证泵能长时间运转

的最高压力。

(5)泵的最高压力(MPa)允许泵在短时间内超过额定压力运转时的最

高压

(6)泵的额定转数(r/min)在额定压力下,能保证长时间正常运转的

最高转数。

(7)泵的最高转数(r/min)在额定压力下,允许泵在短时间内超过额

定转速运转时的最高转数。

(8)泵的容积效率(%)泵的实际输出流量与理论流量的比值。

(9)泵的总效率(%)泵输出的液压功率与输入的机械功率的比值。

(10)泵的驱动功率(kW)在正常工作条件下能驱动液压泵的机械功率。

二、液压泵的主要技术参数和计算公式

2.2液压泵的计算公式

参数名称单位计算公式符号说明

流量L/min

q

0=V·n

q=V·n·η0

V—排量(mL/r)

n—转速(r/min)

q0—理论流量(L/min)

q—实际流量(L/min)

输入功率kWPi=2πTn/600

Pi—输入功率(kW)

T—转矩(N·m)

输出功率kWP0=pq/60

P0—输出功率(kW)

p—输出压力(MPa)

容积效率%η0=q/q0*100η0——容积效率(%)

机械效率%ηm=1000pq0/2πTn*100ηm——机械效率(%)

总效率%ηm=p0/pi*100η—总效率(%)

三、齿轮泵

3.1齿轮泵的概述

•齿轮泵是一种常用的液压泵,它的主要特

点是结构简单,制造方便,价格低廉,体

积小,重量轻,自吸性好,对油液污染不

敏感,工作可靠;其主要缺点是流量和压

力脉动大,噪声大,排量不可调。

•泵主要由主、从动齿轮,驱动轴,泵体及

侧板等主要零件构成。

三、齿轮泵

3.2外啮合齿轮泵的工作原理

•外啮合齿轮泵的工作原理和结构如图2.3所示。

泵体内相

互啮合的主、从动齿轮2和3与两端盖及泵体一起构成密封

工作容积,齿轮的啮合点将左、右两腔隔开,形成了吸、

压油腔,当齿轮按图示方向旋转时,右侧吸油腔内的轮齿

脱离啮合,密封工作腔容积不断增大,形成部分真空,油

液在大气压力作用下从油箱经吸油管进入吸油腔,并被旋

转的轮齿带入左侧的压油腔。

左侧压油腔内的轮齿不断进

入啮合,使密封工作腔容积减小,油液受到挤压被排往系

统,这就是齿轮泵的吸油和压油过程。

在齿轮泵的啮合过

程中,啮合点沿啮合线,把吸油区和压油区分开。

3、齿轮泵

图2.3外啮合齿轮泵的工作原理

1-泵体;2.主动齿轮;3-从动齿轮

三、齿轮泵

3.3、齿轮泵困油的现象

•齿轮泵要平稳地工作,齿轮啮合时的重叠系数必须大于1,即至

少有一对以上的轮齿同时啮合,因此,在工作过程中,就有一

部分油液困在两对轮齿啮合时所形成的封闭油腔之内,如图2.5

所示,这个密封容积的大小随齿轮转动而变化。

图2.5(a)到

2.5(b),密封容积逐渐减小;图2.5(b)到2.5(c),密封容积逐渐

增大;图2.5(c)到2.5(d)密封容积又会减小,如此产生了

密封容积周期性的增大减小。

受困油液受到挤压而产生瞬间高

压,密封容腔的受困油液若无油道与排油口相通,油液将从缝

隙中被挤出,导致油液发热,轴承等零件也受到附加冲击载荷

的作用;若密封容积增大时,无油液的补充,又会造成局部真

空,使溶于油液中的气体分离出来,产生气穴,这就是齿轮泵

的困油现象。

•困油现象使齿轮泵产生强烈的噪声,并引起振动和汽蚀,同时

降低泵的容积效率,影响工作的平稳性和使用寿命。

消除困油

的方法,通常是在两端盖板上开卸槽,见图2.5(d)中的虚线

方框。

当封闭容积减小时,通过右边的卸菏槽与压油腔相通,

而封闭容积增大时,通过左边的卸荷槽与吸油腔通,两卸荷糟

的间距必须确保在任何时候都不使吸、排油相通

三、齿轮泵

图2.5齿轮泵的困油现象及消除措施

三、齿轮泵

3.4齿轮泵的径向不平衡力

•在齿轮泵中,油液作用在轮外缘的压力是不均匀的,从低

压腔到高压腔,压力沿齿轮旋转的方向逐齿递增,因此,齿轮和轴受到径向不平衡力的作用,工作压力越高,径向

不平衡力越大,径向不平衡力很大时,能使泵轴弯曲,导

致齿顶压向定子的低压端,使定子偏磨,同时也加速轴承

的磨损,降低轴承使用寿命。

为了减小径向不平衡力的影

响,常采取缩小压油口的办法,使压油腔的压力仅作用在

一个齿到两个齿的范围内,同时,适当增大径向间隙,使

齿顶不与定子内表面产生金属接触,并在支撑上多采用滚

针轴承或滑动轴承。

三、齿轮泵

3.5齿轮泵的泄漏通道及端面间隙的自动补偿

•在液压泵中,运动件间的密封是靠微小间隙密封

的,这些微小间隙从运动学上形成摩擦副,同时,

高压腔的油液通过间隙向低压腔的泄漏是不可避

免的;齿轮泵压油腔的压力油可通过三条途经泄

漏到吸油腔去:

•一是通过齿轮啮合线处的间隙——齿侧间隙,

•二是通过泵体定子环内孔和齿顶间的径向间隙—

—齿顶间隙,

•三是通过齿轮两端面和侧板间的间隙——端面间

隙。

•在这三类间隙中,端面间隙的泄漏量最大,压力

越高,由间隙泄漏的液压油就愈多。

三、齿轮泵

3.5齿轮泵的泄漏通道及端面间隙的自动补偿

•通常采用的自动补偿端面间隙装置有:

浮动轴套

式和弹性侧板式两种,其原理都是引入压力油使

轴套或侧板紧贴在齿轮端面上,压力愈高,间隙

愈小,可自动补偿端面磨损和减小间隙。

齿轮泵

的浮动轴套是浮动安装的,轴套外侧的空腔与泵

的压油腔相通,当泵工作时,浮动轴套受油压的

作用而压向齿轮端面,将齿轮两侧面压紧,从而

补偿了端面间隙。

三、齿轮泵

3.6内啮合齿轮泵的结构及工作原理

内啮合齿轮泵有渐开线齿形和摆线齿形两种,

其结构示意可见图2.6。

这两种内啮合齿轮泵工作

原理和主要特点皆同于外啮合齿轮泵。

在渐开线

齿形内啮合齿轮泵中,小齿轮和内齿轮之间要装

一块月牙隔板,以便把吸油腔和压油腔隔开,如

图2.6(a);摆线齿形啮合齿轮泵又称摆线转子

泵,在这种泵中,小齿轮和内齿轮只相差一齿,

因而不需设置隔板,如图2.6(b)。

内啮合齿轮

泵中的小齿轮是主动轮,大齿轮为从动轮,在工

作时大齿轮随小齿轮同向旋转。

三、齿轮泵

图2.6内啮合齿轮泵

1-吸油腔,2.压油腔,3-隔板

三、齿轮泵

3.7内啮合齿轮泵的特点

•内啮合齿轮泵的结构紧凑,尺寸小,重量

轻,运转平稳,噪声低,在高转速工作时有较高的容积效率。

但在低速、高压下工

作时,压力脉动大,容积效率低,所以一

般用于中、低压系统。

在闭式系统中,常

用这种泵作为补油泵。

内啮合齿轮泵的缺

点是齿形复杂,加工困难,价格较贵,且

不适合高速高压工况。

四、叶片泵

4.1叶片泵

•叶片泵有单作用式和双用式两大类,它输

出流量均匀,脉动小,噪声小,但结构较

复杂,对油液的污染比较敏感。

四、叶片泵

•4.1单作用叶片泵工作原理

•图2.7为单作用叶片泵的工作原理,泵由转2、定子3、叶

片4和配流盘等件组成。

定子的内表面是圆柱面,转子和

定子中心之间存在着偏心,叶片在转子的槽内可灵活滑动,

在转子转动时的离心力以及叶片根部油压力作用下,叶片

顶部贴紧在定子内表面上,于是,两相邻叶片、配油盘、

定子和转子便形成了一个密封的工作腔。

当转子按图示方

向旋转时,图右侧的叶片向外伸出,密封工作腔容积逐渐

增大,产生真空,油液通过吸油口5、配油盘上的吸油窗

口进入密封工作腔;而在图的左侧,叶片往里缩进,密封

腔的容积逐渐缩小,密封腔中的油液排往配油盘排油窗口,

经排油口1被输送到系统中去。

这种泵在转子转一转的过

程中,吸油、压油各一次,故称单作用叶片泵。

从力学上

讲,转子上受有单方向的液压不平衡作用力,故又称非平

衡式泵,其轴承负载大。

若改变定子和转子间的偏心距的

大小,便可改变泵的排量,形成变量叶片泵。

四、叶片泵

图2.7单作用叶片泵工作原理

1-压油口;2.转子;3-定子;4-叶片;5-吸油口

四、叶片泵

4.2单作用叶片泵和变量原理

•就变量叶片泵的变量工作原理来分,有内反馈式和外反馈

式两种。

•

(1)限压式内反馈变量叶片泵

•内反馈式变量泵操纵力来自泵本身的排油压力,内反馈式

变量叶片泵配流盘的吸,排油窗口的布置如图2.9。

由于

存在偏角,排油压力对定子环的作用力可以分解为垂直

于轴线的分力F1及与之平行的调节分力F2,调节分力F2

与调节弹簧的压缩恢复力、定子运动的摩擦力及定子运动

的惯性力相平衡。

定子相对于转子的偏心距、泵的排量大小可由力的相对平衡来决定,变量特性曲线如图2.10所示。

图2.9变量原理图2.10变量特特性曲线

•当泵的工作压力所形成的调节分力F2小于弹簧预紧力时,泵的定子环

对转子的偏心距保持在最大值,不随工作压力的变化而变,由于泄漏,

泵的实际输出流量随其压力增加而稍有下降,如图2.10中AB;当泵的

工作压力超过值后,调节分力F2大于弹簧预紧力,随工作压力的增

加,力F2增加,使定子环向减小偏心距的方向移动,泵的排量开始下

降。

当工作压力到达时,与定子环的偏心量对应的泵的理论流量等于

它的泄漏量,泵的实际排出流量为零,此时泵的输出压力为最大。

•改变调节弹簧的预紧力可以改变泵的特性曲线,增加调节弹簧的预紧

力使点向右移,BC线则平行右移。

更换调节弹簧,改变其弹簧刚度,

可改变BC段的斜率,调节弹簧刚度增加,BC线变平坦,调节弹簧刚

度减弱,BC线变徒。

调节最大流量调节螺钉,可以调节曲线A点在纵

座标上的位置。

•内反馈式变量泵利用泵本身的排出压力和流量推动变量机构,在泵的

理论排量接近零工况时,泵的输出流量为零,因此便不可能继续推动

变量机构来使泵的流量反向,所以内馈式变量泵仅能用于单向变量。

图2.11外反馈限压式变量叶片泵

1-转子;2.弹簧;3-定子;4-滑块滚针支承;5-反馈柱塞;6-流量调节螺钉

四、叶片泵

4.3单作用叶片的特点

•

(1)存在困油现象

•配流盘的吸、排油窗口间的密封角略大于两相邻叶片间的夹角,而单

作用叶片泵的定子不存在与转子同心的圆弧段,因此,当上述被封闭

的容腔发生变化时,会产生与齿轮泵相类似的困油现象,通常,通过

配流盘排油窗口边缘开三角卸荷槽的方法来消除困油现象。

•

(2)叶片沿旋转方向向后倾斜

•叶片仅靠离心力紧贴定子表面,考虑到叶片上还受哥氏力和摩擦力的

作用,为了使叶片所受的合力与叶片的滑动方向一致,保证叶片更容

易的从叶片槽滑出,叶片槽常加工成沿旋转方向向后倾斜。

•(3)叶片根部的容积不影响泵的流量

•由于叶片头部和底部同时处在排油区或吸油区中,所以叶片厚度对泵

的流量没有多大影响。

•(4)转子承受径向液压力

•单作用叶片泵转子上的径向液压力不平衡,轴承负荷较大。

这使泵的

工作压力和排量的提高均受到限制。

四、叶片泵

4.4双作用叶片泵工作原理

•图2.12为双作用叶片泵的工作原理图,它的作用原理和单

作用叶片泵相似,不同之处只在于定子内表面是由两段长半径圆弧、两段短半径圆弧和四段过渡曲线组成,且定子

和转子是同心的,在图2.12中,当转子顺时针方向旋转时,

密封工作腔的容积在左上角和右下角处逐渐增大,为吸油

区,在左下角和右上角处逐渐减小,为压油区;吸油区和

压油区之间有一段封油区将吸、压油区隔开。

这种泵的转

子每转一转,每个密封工作腔完成吸油和压油动作各两次,

所以称为双作用叶片泵。

泵的两个吸油区和两个压油区是

径向对称的,作用在转子上的压力径向平衡,所以又称为

平衡式叶片泵。

四、叶片泵

图2.12双作用叶片泵工作原理

1-定子;2.压油口;3-转子;4-叶片;5-吸油口

四、叶片泵

4.5双作用叶片泵的结构特点;

•

(1)定子过度曲线

•定子内表面的曲线由四段圆弧和四段过渡曲线组成,泵的动力学特性很大程

度上受过渡曲线的影响。

理想的过渡曲线不仅应使叶片在槽中滑动时的径向

速度变化均匀,而且应使叶片转到过渡曲线和圆弧段交接点处的加速度突变

不大,以减小冲击和噪声,同时,还应使泵的瞬时流量的脉动最小。

•

(2)叶片安放角;

•设置叶片安放角有利于叶片在槽内滑动,为了保证叶片顺利的从叶片槽滑出,

减小叶片的压力角,根据过渡曲线的动力学特性,双作用叶片泵转子的叶片

槽常做成沿旋转方向向前倾斜一个安放角,当叶片有安放角时,叶片泵就不

允许反转。

•(3)端面间隙的自动补偿

•为了提高压力,减少端面泄漏,采取的间隙自动补偿措施是将配流盘的外侧

与压油腔连通,使配流盘在液压推力作用下压向转子。

泵的工作压力愈高,

配流盘就会愈加贴紧转子,对转子端面间隙进行自动补偿。

五、柱塞泵

5.1斜盘式轴向柱塞泵工作原理

•轴向柱塞泵可分为斜盘式和斜轴式两大类,图2.18为斜盘

式轴向柱塞泵的工作原理。

泵由斜盘1、柱塞2、缸体3、

配油盘4等主要零件组成,斜盘1和配油盘4是不动的,传

动轴5带动缸体3,柱塞2一起转动,柱塞2靠机械装置或在

低压油作用压紧在斜盘上。

当传动轴按图示方向旋转时,

柱塞2在其沿斜盘自下而上回转的半周内逐渐向缸体外伸

出,使缸体孔内密封工作腔容积不断增加,产生局部真空,

从而将油液经配油盘4上的配油窗口a吸入;柱塞在其自上

而下回转的半周内又逐渐向里推入,使密封工作腔容积不

断减小,将油液从配油盘窗口b向外排出,缸体每转一转,

每个柱塞往复运动一次,完成一次吸油动作。

改变斜盘的

倾角g,就可以改变密封工作容积的有效变化量,实现泵

的变量。

五、柱塞泵

图2.18斜盘式轴向柱塞泵的工作原理

1-斜盘;2.柱塞;3-缸体;4-配流盘;5-传动轴;a-吸油窗口;b-压油窗口

五、柱塞泵

5.2斜盘式轴向柱塞的结构特点

•

(1)端面间隙的自动补偿

•由图2.18可见,使缸体紧压配流盘端面的作用力,除机械装置或弹簧

作为预密封的推力外,还有柱塞孔底部台阶面上所受的液压力,此液

压力比弹簧力大得多,而且随泵的工作压力增大而增大。

由于缸体始

终受液压力紧贴着配流盘,就使端面间隙得到了自动补偿。

•

(2)滑靴的静压支撑结构

•在斜盘式轴向柱塞泵中,若各柱塞以球形头部直接接触斜盘而滑动,

这种泵称为点接触式轴向柱塞泵。

点接触式轴向柱塞泵在工作时,由

于柱塞球头与斜盘平面理论上为点接触,因而接触应力大,极易磨损。

一般轴向柱塞泵都在柱塞头部装一滑靴,如图2.19所示,滑靴是按静

压轴承原理设计的,缸体中的压力油经过柱塞球头中间小孔流入滑靴

油室,使滑靴和斜盘间形成液体润滑,改善了柱塞头部和斜盘的接触

情况。

有利于提高轴向柱塞泵的压力和其它参数,使其在高压、高速

下工作。

五、柱塞泵

图2.19滑靴的静压支承原理图2.20手动伺服变量机构图

五、柱塞泵

•(3)变量机构

•在斜盘式轴向柱塞泵中,通过改变斜盘倾角的大小就可调节泵的排量,

变量机构的结构型式是多种多样的,这里以手动伺服变量机构为例说

明变量机构的工作原理。

•如图2.20是手动伺服变量机构简图,该机构由缸筒1,活塞2和伺服阀

组成。

活塞2的内腔构成了伺服阀的阀体,并有、和三个孔道分别

沟通缸筒1下腔、上腔和油箱。

泵上的斜盘4通过拨叉机构与活塞2下

端铰接,利用活塞2的上下移动来改变斜盘倾角。

当用手柄使伺服阀

芯3向下移动时,上面的阀口打开,腔中的压力油经孔道通向腔,

活塞因上腔有效面积大于下腔的有效面积而移动,活塞2移动时又使

伺服阀上的阀口关闭,最终使活塞2自身停止运动。

同理,当手柄使

伺服阀芯3向上移动时,下面的阀口大开,和接通油箱,活塞2在腔

压力油的作用下向上移动,并在该阀口关闭时自行停止运动。

变量控

制机构就是这样依照伺服阀的动作来实现其控制的。

五、柱塞泵

5.3斜轴式轴向柱塞泵

•图2.21为斜轴式轴向柱塞泵的工作原理图。

传动轴5的轴线相对于缸

体3有倾角,柱塞2与传动轴圆盘之间用相互铰接的连杆4相连。

当传

动轴5沿图示方向旋转时,连杆4就带动柱塞2连同缸体3一起绕缸体轴

线旋转,柱塞2同时也在缸体的柱塞孔内做往复运动,使柱塞孔底部

的密封腔容积不断发生增大和缩小的变化,通过配流盘1上的窗口a和

b实现吸油和压油。

•与斜盘式泵相比较,斜轴式泵由于缸体所受的不平衡径向力较小,故

结构强度较高可以有较高的设计参数,其缸体轴线与驱动轴的夹角较

大,变量范围较大;但外形尺寸较大,结构也较复杂。

目前,斜轴式

轴向柱塞泵的使用相当广泛。

•在变量形式上,斜盘式轴向柱塞泵靠斜盘摆动变量,斜轴式轴向柱塞

泵则为摆缸变量,因此,后者的变量系统的响应较慢。

关于斜轴泵的

排量和流量可参照斜盘式泵的计算方法计算。

五、柱塞泵

图2.21斜轴式轴向柱塞泵的工作原理图

1-流盘;2.柱塞;3-缸体;4-连杆;5-传动轴;a-吸油窗口;b-压油窗口;

五、柱塞泵

5.4径向柱塞泵

•图2.22是径向柱塞泵的工作原理图,由图可见,径向柱塞泵的柱塞径向布置在缸体上,

在转子2上径向均匀分布着数个柱塞孔,孔中装有柱塞5;转子2的中心与定子1的中心

之间有一个偏心量e。

在固定不动的配流轴3上,相对于柱塞孔的部位有相互隔开的上

下两个配流窗口,该配流窗口又分别通过所在部位的二个轴向孔与泵的吸、排油口连

通。

当转子2旋转时,柱塞5在离心力及机械回程力作用下,它的头部与定子1的内表面

紧紧接触,由于转子2与定子1存在偏心,所以柱塞5在随转子转动时,又在柱塞孔内作

径向往复滑动,当转子2按图示箭头方向旋转时,上半周的柱塞皆往外滑动,柱塞孔的

密封容积增大,通过轴向孔吸油;下半周的柱塞皆往里滑动,柱塞孔内的密封工作容

积缩小,通过配流盘向外排油。

•当移动定子,改变偏心量e的大小时,泵的排量就发生改变;当移动定子使偏心量从正

值变为负值时,泵的吸、排油口就互相调换,因此,径向柱塞泵可以是单向或双向变

量泵,为了流量脉动率尽可能小,通常采用奇数柱塞数。

•径向柱塞泵的径向尺寸大,结构较复杂,自吸能力差,并且配流轴受到径向不平衡液

压力的作用,易于磨损,这些都限制了它的速度和压力的提高。

最近发展起来的带滑

靴连杆—柱塞组件的非点接触径向柱塞泵,改变了这一状况,出现了低噪声,耐冲击

的高性能径向柱容泵,并在凿岩、冶金机械等领域获得应用,代表了径向柱塞泵发展

的趋势。

径向泵的流量可参照轴向柱塞泵和单作用叶片泵的计算方法计算。

五、柱塞泵

图2.22径向柱塞泵的工作原理图

1-定子;2.转子;3-配流轴;4-出衬套;5-柱塞;a-吸油腔;b-压油腔;