钢结构方案.doc

《钢结构方案.doc》由会员分享,可在线阅读,更多相关《钢结构方案.doc(15页珍藏版)》请在冰豆网上搜索。

1.0编制说明和依据

1.1编制说明:

本方案为阿托菲纳(常熟)化学有限公司OP项目钢结构和管廊制作安装方案。

参照本工程施工图纸要求及有关国家规范标准,针对工程特点,特编制本施工方案。

1.2编制依据

1.2.1阿托菲纳(常熟)化学有限公司OP项目有关施工图纸。

1.2.2《钢结构工程质量检验评定标准》GB50205-95。

1.2.3《钢结构工程质量检验评定标准》GB20221-95。

1.2.4《焊接接头的基本形式与尺寸》GB985-80。

1.2.5《建筑防腐蚀工程施工及验收规范》GB50212-90。

1.2.6《石油化工安装工程质量检验评定标准》SHJ514-90。

1.2.7《化工工程建设起重施工规范》HGJ201-83。

1.2.8《石油化工工程焊接工艺评定》SHJ509-88。

2.0工程概况

2.1概况:

阿托菲纳(常熟)化学有限公司OP项目钢结构制安主要分布在全厂管廊、工艺厂房、150#溶剂仓库等区域,钢结构主要材质为Q235A。

2.2施工特点:

◆钢结构在预制厂制作完成后现场进行拼装;

◆钢结构现场采用高强螺栓连接,节点较复杂;

◆钢结构表面处理采用喷砂除锈达到Sa2.5级。

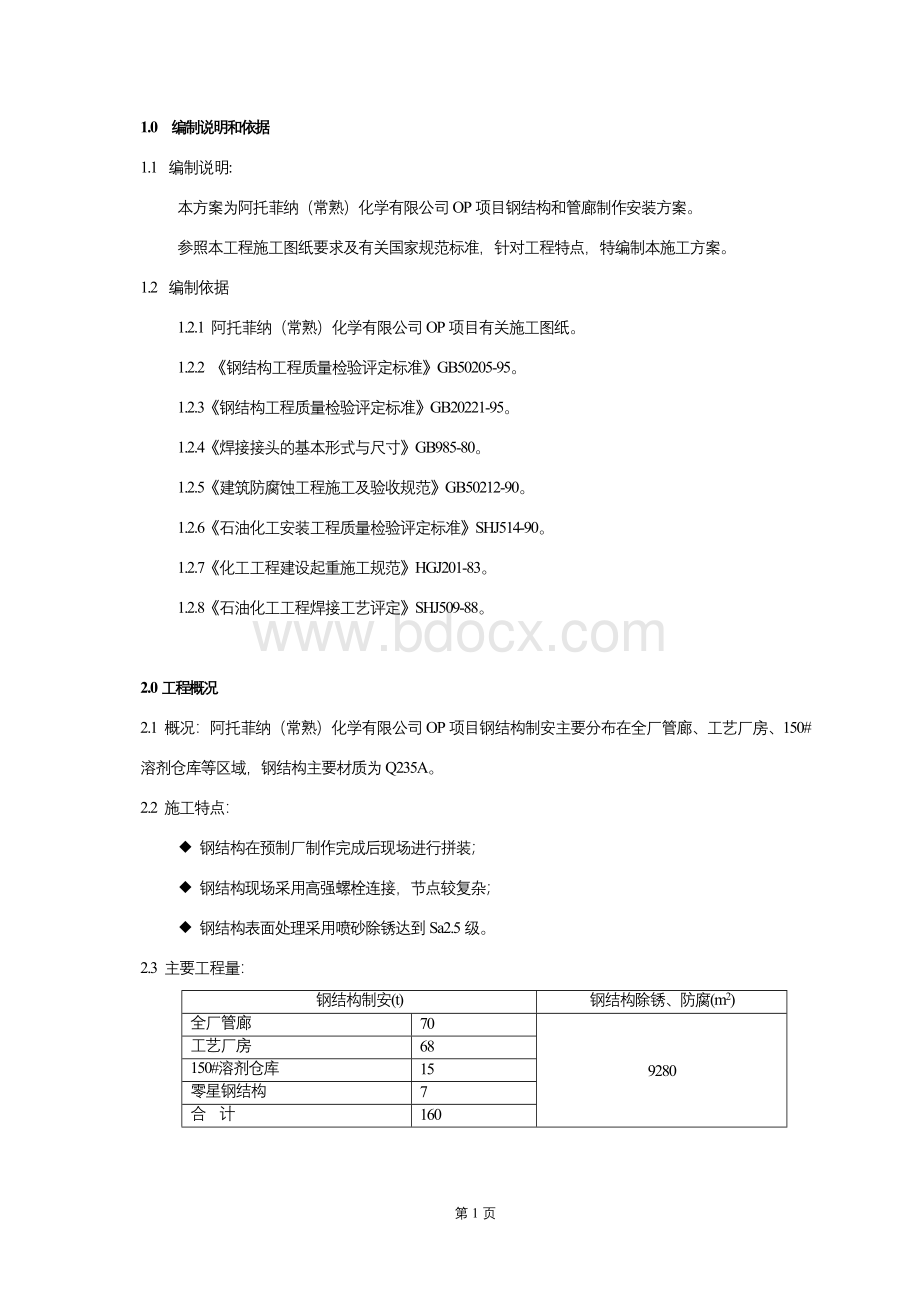

2.3主要工程量:

钢结构制安(t)

钢结构除锈、防腐(m2)

全厂管廊

70

9280

工艺厂房

68

150#溶剂仓库

15

零星钢结构

7

合计

160

3.0施工程序

钢结构施工程序:

予制场布置

→

材料验收保管

→

喷砂除锈

→

喷涂底漆

→

矫正、

补涂底漆

←

立柱、横梁单体组对焊接

←

下料

←

放样号料

←

→

立柱横梁

吊装、就位

→

找正找平

→

涂刷

中间漆

→

涂刷

面漆

→

交工

4.0钢结构制作安装

4.1施工前的准备

(1)在开工前,应对参加施工的人员进行技术交底,使所有参加施工的人员了解工程概况,工期质量要求,施工难点及技术要求明确施工过程中各个人应承担的工作责任,对需持证上岗的人员应进行验证,并对全体施工人员进行安全教育。

(2)参加钢结构施工的人员,必须认真熟悉阅读施工图纸,领会设计意图,按照设计和业主的施工要求进行施工.

(3)开工前,对所有施工中需用的机具设备进行清点核实,质量检查和试运转,对电动器具还应进行测试安全可靠,对计量、检测器具应检查其是否完好精确,是否在有效期内,起重机索具检查其安全性是否可靠。

(4)在装置区内的集装箱停车场区域设置钢结构制作临时平台一座,面积150m2左右。

4.2材料的验收与保管

4.2.1材料验收,对本工程钢结构、管廊所用材料必须认真、严格的检验。

首先检查材料的合格证,质保书是否齐全,所检验的材料规格型号数量是否符合设计或图纸要求,最后对材料外观进行检验,钢材的表面锈蚀程度,外型尺寸,都应符合规定标准。

4.2.2材料保管:

材料经检验合格后,按供货材料清单的品种、型号、规格、数量清点进入堆场,同时填写材料检验记录。

钢材按种类、规格分类,平整堆放,作好标记,堆放场地应有排水设施,防止钢材锈蚀。

对于钢结构的余料也应按种类、钢号和规格分别堆放,做好标记,记入台帐,妥善保管。

焊接材料应在干燥通风良好的室内仓库存放,并应按种类,牌号、批号、规格、入库时间等分类堆放,有明确的标志,不得混放,焊接材料不得沾土、油污,加强焊材领用、烘烤管理。

4.3钢结构预制

4.3.1放样、号料和下料

(1)放样号料放样时应考虑构件的起拱、焊接收缩余量以及切割、刨边和洗平等加工余量。

放样的样板(样杆)及号料的允许偏差应符下表规定:

放样和样板的允许偏差

项目

允许偏差

平行线距离和分段尺寸

±0.5mm

对角线差

1.0mm

宽度、长度

±0.5mm

孔距

±0.5mm

加工样板的角度

±20mm

号料允许偏差

项目

允许偏差

零件外形尺寸

±1.0mm

孔距

±0.5mm

(2)下料:

钢材下料有两种。

一种机械切割下料(剪板板、切割机),一种氧乙炔切割.

机械切割:

钢板厚度≤12mm可用剪板机下料,对于小型的型钢可用砂轮切割机下料.

氧乙炔切割:

钢板厚度>12mm,用自动机割机下料,对大型的型钢用手工气割下料。

切割应符合下表标准:

机械剪切的允许偏差(mm)

项目

允许偏差

零件的宽度、长度

±3

边缘缺棱

1.0

型钢端部垂直度

2.0

气割允许偏差(mm)

项目

允许偏差

零件宽度、长度

±3.0

切割面平面度

0.05t且≯2.0

割纹深度

0.2

局部缺口深度

1.0

t为切割面厚度

(3)钻孔、安装螺栓孔须用开孔机制孔,不得用气割吹孔或扩孔。

(4)矫正和成型,对于超标变形钢材、构件必须矫正。

钢材矫正后的允许偏差(mm)

项目

允许偏差

图例

钢板的局

部平面度

t≤14

1.5

t>14

1.0

型钢弯曲矢高

l/1000

5.0

角钢肢的垂直度

b/100

双肢栓接角钢的角度不得大于90°

槽钢翼缘对

腹板的垂直度

b/80

工字钢、H型钢翼

缘对腹板的垂直度

b/100

2.0

4.3.2钢结构喷砂除锈及防腐见本方案。

4.3.3焊接组装

(1)组装:

大型钢结构件的组对,须在钢平台上放样,设置定位块,点焊固定,并对组对的钢构件的图样尺寸要求进行检查,确认无误,填写自检记录和检验记录后,方可进行组装。

焊接连接组装的允许偏差应符合下表之规定:

焊接连接组装的允许偏差(mm)

项目

允许偏差

图例

对口错边(△)

t/10且不大于3.0

间隙(a)

±1.0

搭接长度(a)

±5.0

缝隙(△)

1.5

高度(h)

±2.0

垂直度(△)

b/100且不大于2.0

中心偏移(e)

±2.0

型钢

错位

连接处

1.0

其它处

2.0

箱形截面高度(h)

±2.0

宽度

±2.0

垂直度

b/200且不大于3.0

(2)焊接

a.对柱、梁主要构件的对接焊缝、柱梁组焊的组合焊、大型支撑角焊缝应考虑焊接顺序,尽量减少焊接变形;

b.施焊作业须有相应合格项目的持证焊工完成。

c.焊材的烘烤、发放、使用和回收须按焊接工艺纪律要求和焊材管理制度执行。

d.焊缝质量要求:

①焊缝表面无裂纹、无焊瘤、无焊渣、无气孔、无飞溅物、无弧坑。

②焊缝的熔透要求和焊脚尺寸要求须符合图样规定要求和GB-50205-95规定要求。

③须无损检测的焊缝,按图样规定的检测方法、比例、合格级别实施,合格后并出具书面检测报告。

钢结构焊接的具体检测方法按施工图及设计要求决定。

钢结构焊接允许偏差应符合下表之规定。

允许偏差(mm)

检验方法

一级

二级

三级

1

对接焊缝

焊缝余高(mm)

b≤20

0.5~2

0.5~2.5

1.5~3.5

b>20

0.5~3

0.5~3.5

0.5~4

焊缝错边

<0.16且≯2

<0.16且≯2

<0.16≯3

2

角

焊

缝

焊缝余高

K<6

0~1.5

K>6

0~3

焊角宽(mm)

K<6

0~1.5

K>6

0~3

3

T型接头要求焊透的K型焊缝K<δ/20~+1.5

注:

b为焊缝宽,K变焊角尺寸,δ为母材厚度

4.3.4构件的检验和验收

4.3.4.1构件制作与焊接操作者须对完成的工序质量对照图样要求和焊接要求进行自检和记录。

4.3.4.2铆工专职检验员和焊接检验员须对过程产品(工序产品)逐一检验和记录。

4.3.4.3过程产品批量完工后,应由检验责任师组织验收,对设置的共检点应组织相关人员到场验收并签证。

4.3.5检验和试验状态

对材料、焊材的检验和试验状态由材料责任师控制与标识。

对过程产品、最终产品的检验和试验状态由检验责任师负责控制与标识。

检验和试验状态分为:

已检验合格、已检验不合格、已检验待定、未检验四种。

状态标识方法,详见H14J-GB11-2001附录。

4.3.6不合格品的控制

4.3.6.1自购材料、焊材经检不合格,全部作退货处理。

4.3.6.2过程产品经检判定不合格,应由现场技术负责人、质保工程师、检验责任师及相关质量控制人员进行分析评价。

视其不合格的程度,作出返工、返修、让步接受、报废的书面处置决定。

4.3.6.3最终产品经检判定不合格,应由现场施工项目经理组织技术负责人、质保工程师、检验责任师及相关质控人员进行现场分析、评价。

视其不合格程度,作出返工或返修的书面处置决定。

4.3.6.4对不合格品的标识和记录

a.不合格口均应作出标识和相应的隔离措施。

b.对不合格品的处置均应有文件性记录。

4.3.6.5对返修、返工后的质量应进行重新检验。

4.3.7纠正和预防措施

4.3.7.1对不合格品的发生应进行原因分析,并填写不合格品的原因调查分析记录。

4.3.7.2对不合格品的发生应制定纠正和预防措施,并填写不合格品纠正和预防措施表。

4.3.8在施工过程中,应对特殊过程、人员、设备进行鉴定,并填写鉴定记录(H14J-CB06-2001附录1)。

4.3.9检验、测量和试验设备的控制

4.3.9.1检验、测量和试验设备应处完好状态。

4.3.9.2检验、测量和试验设备应在检定周期内。

4.3.9.3现场使用的检验、测量和试验设备要落实到人、责任到人。

4.3.10场内构件的运输与堆放

4.3.10.1运输

a.运输前,应对运输路线、途中障碍物、转弯的最大半径调查确认。

b.应根据构件长度、重量选用合适的车辆,还应选用合适的吊点和装车的支点及绑扎方法,以防构件永久性变形和损坏。

4.3.10.2堆放a.堆放构件底层应设置垫枕,叠放的构件支点应在同一垂直线上。

b.按种类、型号分类堆放

4.4.钢结构的安装

4.4.1钢结构混凝土基础的验收

(1)钢结构在安装前应对建筑物的定位轴线,基础轴线、基础标高、预埋地脚螺栓位置等进行检查,并应进行基础检测和办理交接验收,每次交接验收不应少于一个安装单位的柱基础,并应符合下列规定:

a.基础砼强度达到设计要求。

b.基础周转回填夯实完毕。

c.基础轴线标志和标高基准点准确齐全。

4.4.2钢结构的安装和校正

(1)安装前应对钢构件的质量进行检查,钢构件的外形,缺陷超出允许偏差时应进行处理,构件必须符合设计要求和施工规定。

(2)钢结构的垫铁规格、位置准确,与柱底面和基础接触紧贴平稳,点焊要牢固。

(3)钢结构的柱、梁、支撑架等主要构件安装后应立即进行校正固定,当天安装的钢构件应形成稳定的空间体系。

4.4.3钢结构吊装注意事项

a.吊装前,应对构件的质量进行复检,对超标变形和缺陷做有效的处理。

b.对扩大拼装单元吊装的结构件,拼装工作必须在吊装前完成并经检验合格。

c.对易产生变形的构件做好加固技术措施。

d.对吊机的站位、吊件布位应作合理安排,并对机具完好性、安全性作必须要的查验认定。

e.对吊装作业顺序、步骤、方法应向作业人员进行交底,并排出吊装计划

4.4.4吊装

a.柱、梁、支撑等重要构件吊装就位后,须及时校正固定。

b.吊装按独立单元进行,独