钢结构分部工程质量评估报告.doc

《钢结构分部工程质量评估报告.doc》由会员分享,可在线阅读,更多相关《钢结构分部工程质量评估报告.doc(19页珍藏版)》请在冰豆网上搜索。

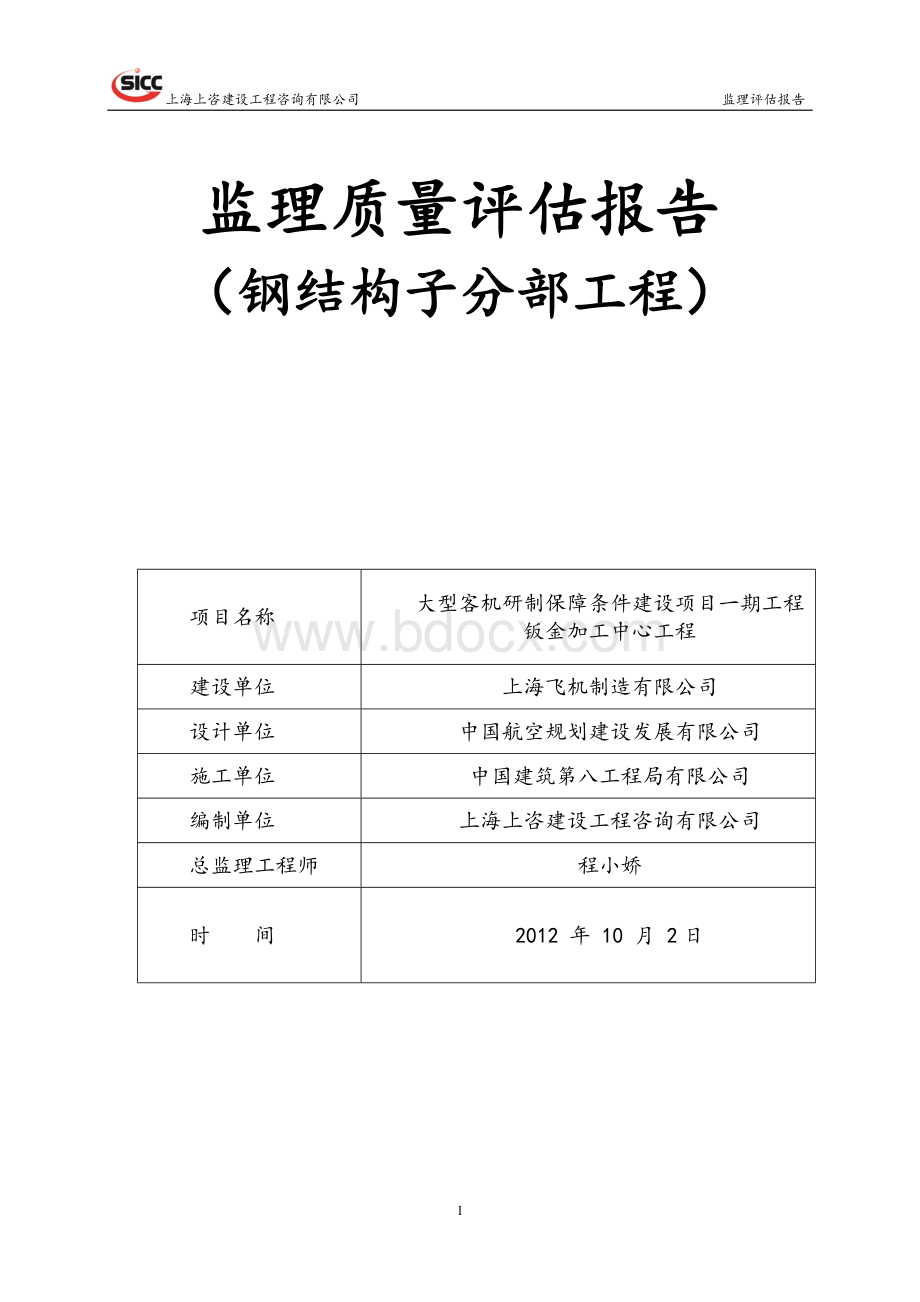

上海上咨建设工程咨询有限公司监理评估报告

监理质量评估报告

(钢结构子分部工程)

项目名称

大型客机研制保障条件建设项目一期工程

钣金加工中心工程

建设单位

上海飞机制造有限公司

设计单位

中国航空规划建设发展有限公司

施工单位

中国建筑第八工程局有限公司

编制单位

上海上咨建设工程咨询有限公司

总监理工程师

程小娇

时间

2012年10月2日

钣金加工中心工程

钢结构子分部工程质量评估报告

一.评估依据:

1.有限公司编制的施工图纸、专业深化设计图纸、设计文件(包括技术要求和设计变更通知单等);

2.施工单位与上海商飞有限公司建设单位签订的施工承包合同;

3.上海上咨建设工程咨询有限责任公司与上海商飞有限公司签订的工程监理委托合同;

4.经过专家评审的施工单位编制施工组织设计(方案)文件;

5、《建筑工程施工质量验收统一标准》GB50300-2001;

6.《钢结构工程施工质量验收规范》GB50205-2001;

7.《建筑钢结构焊接技术规程》JGJ81-2002;

8.《钢结构高强度螺栓连接的设计、施工和验收规程》JGJ82-91;

9.《钢结构制作安装施工规程》YB9254-95;

10.《钢结构制作工艺规程》DBJ08-216-95;

11、《门式刚架轻型房屋钢结构技术规程》CECS102:

2002

12、《建筑结构荷载规范》GB50009-2001

13、《实腹式钢吊车梁》03S520-1

14、《吊车轨道联结及车档》05G525

15、《涂料前钢材表面锈蚀等级和除锈等级》GB8923-88

16、我国现行工程建设强制性标准;

17、其他有关的规范及规程。

二.工程概况:

1、结构设计型式和规模简述:

钣金加工中心工程由钣金厂房和附楼组成,总长145.25m,占地面积为10558平方米,建筑面积为11920平方米,高度为15.5米,主厂房采用门式刚架结构体系,跨度为24米,长度为136.2米,柱距为7.5米,刚架梁底标高12米,刚架钢梁边柱处高0.8米,跨中高0.9米,中柱处为0.9米,与钢柱刚接。

附楼共分2个区,均为钢筋混凝土框架结构,B区一层,层高4.45米,平面柱网尺寸为9M×(7.25M+8M+8.55M+7.45M+8M+7.45M+8.55M+8M+7.25M)。

C区为三层,层高一层4.4M,二层4.1M,三层3M。

平面柱网尺寸为8.4M×(8M×9)。

2、钢结构材料选用及其要求

1)所有主结构构件(刚架梁、柱等)采用Q345B钢。

2)所有支撑构件(包括柱间支撑、屋面支撑及隅撑)采用Q235B钢,屋面、墙面檩条采用Q235钢。

3)钢结构的钢材符合以下规定:

①钢材的屈服强度实测值与抗拉强度实测值的比值不大于0.85。

②钢材具有明显的屈服台阶,且伸长率不小于20﹪。

③钢材具有良好的焊接性和合格的冲击韧性。

④钢材具有抗拉强度、伸长率、屈服点、冷弯冲击功和碳、硫、磷含量的合格保证。

⑤钢材材质及力学性能符合国家现行标准的要求。

3、钢结构表面处理及涂装

1)本工程钢结构所有构件表面严格进行金属表面喷砂或抛丸的防锈处理,除锈等级质量要求达到国家标准《涂料前钢材表面锈蚀等级和除锈等级》(GB8923-88)的标准。

2)室内构件除锈后立即涂防腐底漆,整个防腐涂层配套干膜厚度不小于230微米。

3)所有组装后的钢结构构件防腐材料耐久性年限保证15年以上,第三方检测的耐中性盐雾测试5000小时,耐湿性2000小时的检测报告。

4)涂漆后的涂膜外观均匀、平整、丰满而又有光泽,没有咬底、裂纹、剥落、针孔等缺陷。

4.本钢结构子分部工程和分项工程划分情况:

子分部工程

分项工程

主厂房钢结构

钢结构制作焊接、钢结构安装焊接、钢结构零部件加工

钢结构组装、钢结构安装、防腐涂装、

三.施工情况:

1.本工程由上海公司主承包主厂房钢结构的施工,钢结构制作从200年11月开始加工,于200年4月完成。

现场开始安装从2011年8月15日开始,至200年5月26日完成完成整个主厂房钢结构的安装工作。

2.施工设备:

(1)测量控制仪器。

①J2±2″全站仪2台

②T2经纬仪1台

③NA-2水准仪1台

3.监理工作流程:

(1)钢结构工程监理工作流程

设计文件熟悉进行图纸会审

设计交底、形成纪要

审批施工组织设计(方案)

审查专业分包单位资格

施工设备进场验收

原材料、半成品、构配件进场验收

建(构)筑物施工定位测量复核

建筑主轴施工定位测量复核

钢结构工作面施工部位定位

监理人员对现场施工质量抽查、巡视、旁站、实测实量

签认隐蔽工程报验申请

审核、签认检验批分项工程质量验评资料料料

组织钢结构工程质量验收

(2).隐蔽工程验收流程:

施工单位项目部管理

质保资料

齐全合格

分项工程完成

三级评定完成

隐检完成

施工单位填“隐蔽工程验收单”报监理组

监理组审核检查

质保资料

是否齐全

隐蔽工程是否合格

隐蔽工程是否完成

质量评定

是否完成

监理组检验评定

监理组签认报验单

质保资料检查记录

合格

不合格

施工单位整改后重新申报

施工单位进行下道工序的施工

(3).检验批验收流程:

承包方隐蔽工程施工

隐蔽工程自检合格

承包方整改

监理工程师审核检查结果

不合格

整改完毕复查合格

监理工程师签署工程验收

上报、归档

进行下一道工序

(4).分部分项工程工程监理验收流程;

钢结构分项工程完工,承包方自检合格

填报分项工程质量验收签证合格

现场检查

现场监理工程师

试验室检查

专业监理工程师见证员

通知承包方整改

检查结果审核

不合格

整改完成复查合格记录

签署分项工程验收记录

由总监工程师签署分部工程验收记录

四.施工单位施工质量自评结果:

本工程主厂房钢结构工程施工单位自评结果为合格。

五.监理检查:

1.本工程强制性条文执行情况:

在施工过程中,根据监理实施细则和施工单位的施工方案为方针,本着“公正、科学、诚信守法”的原则,严格按施工报验程序对每一检验批进行验收,即在施工单位自行检查合格后填写检验批报验单,申报监理组,在监理验收合格后,方可进入下道工序施工,未经监理验收签认的工序,不得进入下道工序的施工,。

本工程施工过程中监理严格按贯彻建设标准强制性条文规定进行执行,施工中未出现违反强制性条文的现象。

2.首先对施工单位的人员、资质及相关的制度和施工方案进行审核。

(1)检查施工单位的资质是否符合本工程的要求,人员配置是否齐全到位,主要施工人员是否持证上岗。

(2)严格审查、审批施工方案,对不完善的要求施工单位进行补充完善,并在施工中不断修补。

(3)检查督促施工单位建全完善质量保证体系和安全保证体系,并在施工过程中检查其运行情况。

3.对工程中的材料严格审核、审批,杜绝“三无”和不合格产品进入工地,做好事前控制,对施工单位上报的材料供应商和加工厂家资质进行审核,并按要求进行实地考察对比,择优选择。

4.钢结构质量控制点:

钢结构工程的监理工作质量控制表

序号

施工内容

控制点

监理工作

目标值

1

焊接

1)焊接材料品种规格

检查产品合格证明、标志及检验报告

品种规格性能符合产品标准和设计要求

2)焊接材料复验

对重要钢结构采用的焊材进行抽样复验

复验结果符合产品标准和设计要求

3)材料匹配

检查质量证明书和焊条烘焙记录

焊材与母材匹配符合设计要求

4)焊工证书

检查焊工合格证书及其认可范围、有效期

持证焊工在证书考试合格项目及认可范围内施焊

5)焊接工艺评定

检查焊接工艺评定报告

按报告确定的焊接工艺、条件、参数进行实际施焊

6)焊缝内部缺陷检验

监督焊缝探伤、检查探伤记录

探伤比例符合规范规定和设计要求

7)组合焊缝尺寸控制

观察检查、抽查测量、资料检查

符合规范规定和设计要求

8)焊缝表面缺陷检验

观察检查、抽查测量在必要时探伤检查

符合规范规定和设计要求

9)焊接材料外观质量

观察检查

金属无锈蚀、药皮无脱落、无减化

10)预热和后热处理

检查预、后热施工纪录和工艺试验报告

控制预、后热温度,区域,后热保温时间

11)焊缝外观质量

抽查检查、实测检查

按焊缝等级不同控制外观质量标准允许偏差

12)焊缝尺寸偏差

抽查检查、实测检查

按不同类型焊缝控制其长度允许偏差

13)凹形角焊缝

观察检查

14)焊缝观感

观察检查

2

普通紧固件连接

1)紧固件成品验收

检查产品合格证明、标志及检验报告等

品种规格性能符合产品标准和设计要求

2)螺栓实物复验

检查螺栓实物复验报告

作为永久性连接或必要时应进行拉力载荷复验

3)匹配及间距

观察检查和尺量检查

连接薄钢板的紧固件规格尺寸相匹配,间距、边距等符合设计要求

4)螺栓紧固

观察检查、小锤敲击检查

永久性螺栓紧固应牢固可靠、外露丝扣按规定

5)外观质量

观察检查、小锤敲击检查

紧固密贴、外观排列整齐

3

高强度螺栓连接

1)高强度螺栓成品验收

检查产品合格证明、标志及检验报告等

品种、规格、性能符合产品标准和设计要求

2)扭矩系数预拉力复验

检查复验报告

高强度大六角头螺栓连接副扭矩系数复验扭剪型高强度螺栓连接副预张拉力复验

3)抗滑移系数试验

检查抗滑移系数试验报告、复验报告

结果符合设计要求

4)终拧扭矩检验

控制检验时间、方法,观察检查

终拧扭矩值满足规范和设计要求

5)高强螺栓连接副进场检验

观察检查(按包装箱配套供货)

包装箱标志符合定货要求,配件外观符合要求

6)初拧、复拧扭矩

检查扭矩扳手标定记录和螺栓施工纪录

施拧顺序和初复拧扭矩符合规范规定

7)连接副外观质量

观察检查

终拧后螺栓丝扣外露符合规范规定

8)摩擦面外观

观察检查

摩擦面应保持干燥整洁,不应有杂物等

9)扩孔控制

观察检查

扩孔数量征得设计同意,控制扩孔方式和扩孔孔径

4

零、部件

加工

1)材料品种规格

检查质量合格证明、标志及检验报告

品种规格性能符合产品标准和设计要求

2)钢材抽样复验

检查复试报告

必要时对规定情况之一的钢材复验其符合要求

3)切割面剪切面质量

观察检查、实测检查,必要时探伤检查

无裂纹、无夹渣、无分层

4)矫正和成型

检查制作工艺报告和施工纪录

控制冷矫正、冷弯曲时的低温环境温度和热加工成型时的高温环境温度

5)边缘加工

检查工艺报告

气割或剪切的零件边缘加工时的刨削量≮2mm

6)制孔

实测检查

控制螺栓孔成孔精度、孔壁表面粗糙度和孔径孔位的误差在允许偏差内

7)材料规格尺寸

实测检查

钢板厚度和型钢规格尺寸允许偏差符合规定

8)钢材表面质量

观察检查

外观质量符合标准规定,表面锈蚀等缺陷控制

9)切割精度

观察检查、实测检查

控制气割和机械剪切的允许偏差符合规定

10)矫正

观察检查、实测检查

矫正后的钢材表面质量、钢材允许偏差,冷矫正、冷弯曲的最小曲率半径、最大弯曲