给水管道施工安全技术交底.doc

《给水管道施工安全技术交底.doc》由会员分享,可在线阅读,更多相关《给水管道施工安全技术交底.doc(11页珍藏版)》请在冰豆网上搜索。

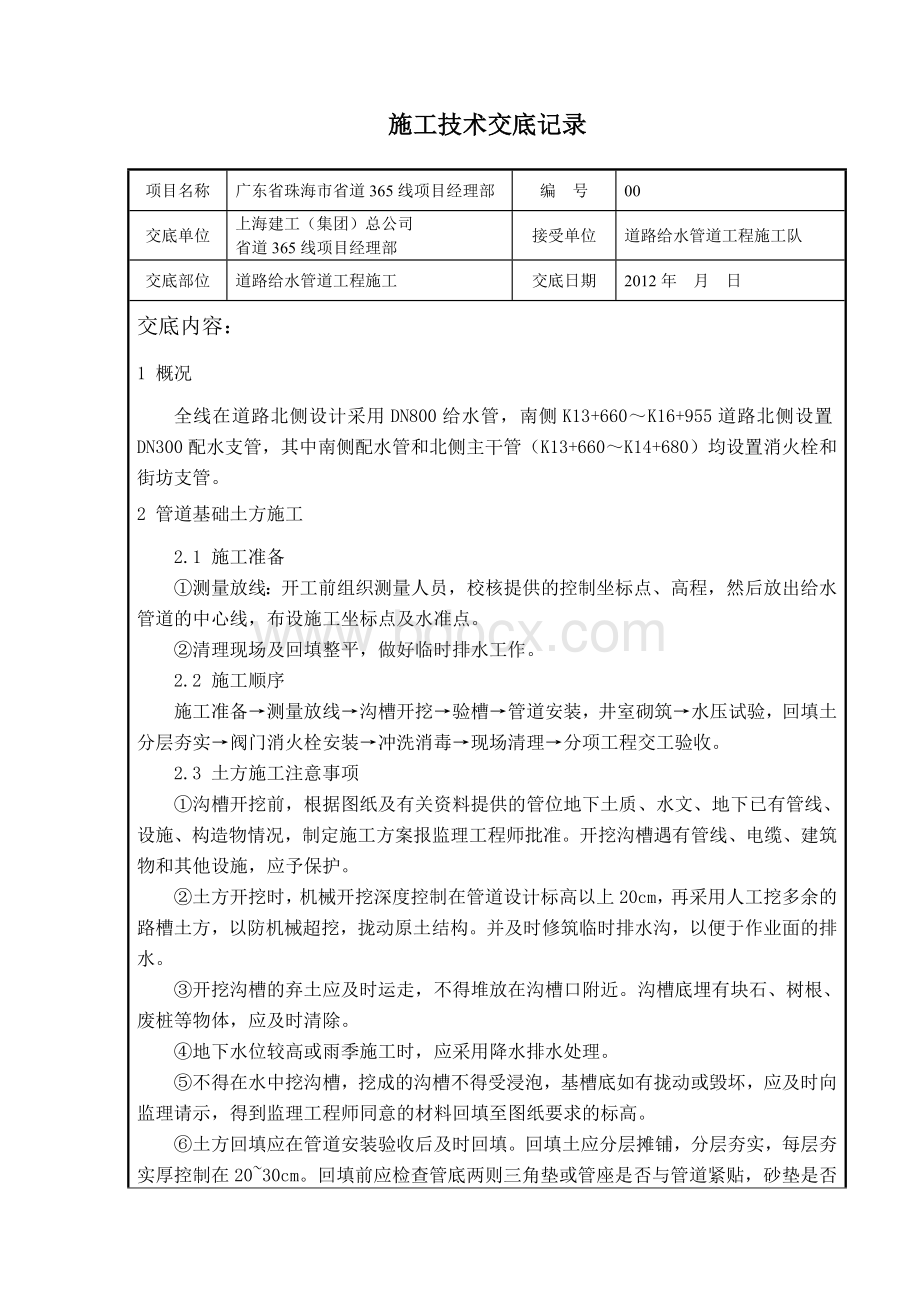

施工技术交底记录

项目名称

广东省珠海市省道365线项目经理部

编号

00

交底单位

上海建工(集团)总公司

省道365线项目经理部

接受单位

道路给水管道工程施工队

交底部位

道路给水管道工程施工

交底日期

2012年月日

交底内容:

1概况

全线在道路北侧设计采用DN800给水管,南侧K13+660~K16+955道路北侧设置DN300配水支管,其中南侧配水管和北侧主干管(K13+660~K14+680)均设置消火栓和街坊支管。

2管道基础土方施工

2.1施工准备

①测量放线:

开工前组织测量人员,校核提供的控制坐标点、高程,然后放出给水管道的中心线,布设施工坐标点及水准点。

②清理现场及回填整平,做好临时排水工作。

2.2施工顺序

施工准备→测量放线→沟槽开挖→验槽→管道安装,井室砌筑→水压试验,回填土分层夯实→阀门消火栓安装→冲洗消毒→现场清理→分项工程交工验收。

2.3土方施工注意事项

①沟槽开挖前,根据图纸及有关资料提供的管位地下土质、水文、地下已有管线、设施、构造物情况,制定施工方案报监理工程师批准。

开挖沟槽遇有管线、电缆、建筑物和其他设施,应予保护。

②土方开挖时,机械开挖深度控制在管道设计标高以上20cm,再采用人工挖多余的路槽土方,以防机械超挖,拢动原土结构。

并及时修筑临时排水沟,以便于作业面的排水。

③开挖沟槽的弃土应及时运走,不得堆放在沟槽口附近。

沟槽底埋有块石、树根、废桩等物体,应及时清除。

④地下水位较高或雨季施工时,应采用降水排水处理。

⑤不得在水中挖沟槽,挖成的沟槽不得受浸泡,基槽底如有拢动或毁坏,应及时向监理请示,得到监理工程师同意的材料回填至图纸要求的标高。

⑥土方回填应在管道安装验收后及时回填。

回填土应分层摊铺,分层夯实,每层夯实厚控制在20~30cm。

回填前应检查管底两则三角垫或管座是否与管道紧贴,砂垫是否密实,若不紧贴不密实,应予特殊处理。

⑦回填前,应先排积水,并应保护管道防腐层和接口不受损坏。

回填时应分两个步骤进行:

管道两侧及管道顶0.5m处应先填筑,接口处应予留出。

待水压试验(或闭水试验)合格,管道安装检验符合要求后再填筑其余部分。

管道两侧和井室四周应同时分层对称回填夯实,以防管道单向填筑而移位。

回填土的压实标准

序号

检查项目

规定值或允许偏差

检查方法或频率

1

管顶以上至地面压实度按路槽以下深度计

0~800mm

≥95%

按JTJ059-95中0921-95或T0922-95t、923-95进行检查,两井之间每层一组,每组三点。

2

800~1500mm

≥93%

3

≥1500mm

90%

3基础管基、井室施工

①管道基础、井室施工要求满足图纸设计要求;

②在机槽开挖完成后应及时要向监理工程师检验签认后方可进行基础施工。

③管身直接搁置在天然地基土或处理地基土上时,管道底土层或处理层夯压密实,并做到管身弧密贴的弧管座。

④沟槽地基为岩石、半岩石或砾石时,除图纸规定外,管身不能直接搁置在其上,应铺设垫层,管基在岩石地段采用砂基础砂垫层厚300mm。

⑤管基在回填土地段,管基的密实度要求达到密实度(≥95%)后垫砂200mm厚。

⑥如遇到不良地基应视具体情况进行处理。

⑦管道及支墩与锚定结构,应按图纸设置,并在管道铺设后,试压前修筑和安设。

⑧管道结构、管径大小、管道接口、安装所用的工具设备情况,予留管节安装接口工作坑,待管道安装试验合格,经监理部同意后再进行施工。

管道基础允许偏差和检查标准

项次

检查项目

规定值或允许偏差

检查方法或频率

1

混凝土或砂浆强度(mpa)

在合格的标准内

按JTJ071-94附录D或E检查

2

垫层

轴线偏位(mm)

50

经纬仪,两井之间测三点

高程(mm)

0,-15

水准仪,两井之间测三点

3

基础

轴线偏位(mm)

50

经纬仪,每10米测一点

高程(mm)

0,-15

水准仪,每10米测一点

厚度(mm)

不小于设计值

米尺,每10米测两点

4

管座

轴线偏位(mm)

20

经纬仪,每10米测一点

肩高(mm)

±20

水准仪,每10米测左右各一点

肩宽(mm)

+10,-5

米尺,每10米测一点

检查阀门井实测项目

项次

检查项目

规定值或允许偏差

检查方法及频率

1

混凝土或砂浆强度(Mpa)

在合格标准内

按JTJ071-94附录D和E检查

2

轴线偏痊(mm)

50

经纬仪,测每个井

3

平面尺寸(园井直径,方井长宽(mm)

±20

米尺,测每个井

4

井壁厚度(mm)

±40,-30

米尺,沿周边测四点

5

井盖,井底高程(mm)

±15

水准仪,测每个井

4管道施工

4.1安装程序

下管→清管膛、管口→承口下挖小坑将管身放平→(套胶圈)→插口对准承口撞口→检查对口间隙→找管中线、高程→管口背铁牙找准环形间隙→管口用麻绳塞严→挖耳子(工作坑)→撤出麻绳、清管口→填打油麻→检验→填打石棉水泥(或膨胀水泥等)→养护→检查→胸腔填口→试压验收。

按平接口做法。

4.2管道安装注意事项

①在下管安装前应对排管、检查管节管件、阀门位置和承口朝向向是否相符。

下管后,应对管膛进行清理,不得存在异物,安装中断时应用塞子将敞口封闭,不得将工具和材料放在管内。

②安装管道的阀件和带有法兰的管件时,应防止附加拉应力,临近法兰的一侧或两侧接口应在法兰上所有螺栓拧紧后方可连接。

③采用橡胶柔性接口的铸铁、球墨铸铁、承插口的内外工作面应光滑,轮廓清晰,不得有影响接口密封性的缺陷。

④法兰和螺栓应满足有关标准要求。

法兰接口的垫圈和螺栓应逐个试安。

对内衬水泥砂浆防腐层进行检查,如有缺陷或损坏,应按产品说明书修补、养护。

4.3铸件管施工注意事项

①采用球墨铸件管,其管道接口为橡胶圈接口,管道敷设承口应朝上坡方向,平坦地段承口朝来水方向。

②铸铁管在铺设前,管道管口应清刷干净,接口嵌缝材料应符合图纸要求和规范要求。

③管道安装时,为防止振动接口,接口与下管应保持一定距离,接口完成后不得受重大碰撞和扭转。

铸铁管承插封口间隙的最大限值和环形间隙的标准值及允许偏差。

④给水铸铁管道安装完毕后,要及时进行试压和渗透水试验,试验后,对管道进行复查,如发现管道有变形或损坏,应进行重装和重新试压,直到试验合格,管道无变形,无损坏,经监理检验后可回填土。

4.4钢管施工注意事项

①管道的材料、规格、压力等级、加工质量除符合规范要求外,还应满足GBJ235-82的有关规定。

管道接口,钢管接口均应用焊接。

钢管管线>10度转角均采用标准弯头,与标准弯头相差的角度通过焊口借转实现。

电弧焊钢管对口前必须修口,管端面的坡口角度,纯边圆度均应规范要求。

②钢管对口时,应使内壁齐平,错口允许偏差为0.2倍壁厚,且<2mm,纵向焊缝应错开,错开间距:

管径小于800mm时,不小于100mm,管径等于或大于800mm时,不小于300mm。

钢管封口检查合格,经监理工程师认可后,进行点焊,点焊长度应符合规范要求。

③钢管焊按应符合图纸要求,对于管径大于或等于800mm管道,焊缝应逐口进行油渗试验,或无损探伤检验,并将检查结果报监理工程师审核。

④不允许有未焊满部分,不得有熔化金属流到焊缝外未溶化的母材上,焊缝表面不得有裂缝、气孔、弧坑和压潭等缺陷,表面光顺,均匀,焊道与母标应平缓过渡。

4.5铸铁管和钢管防腐要求

铸管内防腐ESET无毒聚合物水泥砂浆衬里,铸铁管外防腐采用涂热沥青两道,埋地钢管及管件MW防腐采用IPN8710-2B防腐底漆一道IPN8710-2B防腐面漆三道,其干膜厚度应不大于130μm,钢管及管件外防腐采用IPN8710-1防腐底漆两道,脱脂玻璃布两层,IPN8710-3厚浆型面漆三道,漆干膜厚度不大于500μm,防腐漆操作程序及注意事项按厂家要求。

钢筋及管件外防腐层质量标准

项次

检查项目

规定值或允许偏差

检查方法或频率

1

净管

洁净、无锈蚀

外观鉴定

2

防腐层

涂层均匀,无拆皱,无空泡、裂缝、凸块

外观鉴定每管分层检查

3

环氧煤沥青涂料厚度(mm)

普通层

≥0.2

每20根抽查一根量测

加强

≥0.4

特强

≥0.6

4

电火花试验

普通层

2KV

每20根抽查一根

加强

3KV

特强

5KV

5

粘结力

以刀割开一台形切口用力撕开,切口处的防腐层管道表面仍为漆皮所覆盖,不得露出金属表面

4.6管道及管件水泥砂浆内防腐层要求、

材料及施工应符合图纸要求及有关规定:

作水泥砂浆衬里前,应对管道内壁进行清扫,去除疏松的氧化铁皮,浮锈,油垢焊渣等污杂物水泥砂浆的厚度符合图纸要求和参照下表要求,其抗压强度不得低于30Mpa。

管道分段喷涂至端点或施工中断时,应预留接茬。

水泥砂浆内涂抹成型后,必须将管道封堵,避免空气对流,终凝后进行喷雾或水潮湿养护7天以上。

水泥砂浆衬里实测项目

项次

检查项目

规定值或允许偏差

检查方法和频率

1

平整度mm

±12

300mm直尺沿纵轴线量测

2

空鼓cm2

〈100

每处空鼓

3

裂缝m

宽≤0.8mm,长<2mm

尺量每条裂缝

4

主腐层厚度(mm)

管径〈100mm

±2

尺量

管径1000~1800mm

±3

管径〉1800mm

+4,-3

4.7给水管试压

①试压管道的长度控制在1KM内,给水和道工作压力为0.6Mpa,试验压力为1.1Mpa。

②试压管段要封以试压堵板,堵板应有足够的强度,试压过程中堵板与管身的接头不能漏水。

③注水前对临时支墩、水源、排水出路、水堵板后背、支顶、管路连接、防逆、放气、放水及试压的仪器及设备进行检查,检查结果报监理工程师核批。

④串水管路应安装止回阀,以防管内压力下降时,水倒灌污染水源。

⑤管道注水前,应将置于管段最高点的排气阀,排水孔全部打开,进行排气,管道注满水后,宜保持0.2~0.3Mpa水压,充分浸泡,浸泡时间应达到;无水泥砂浆衬里不小于24小时,有水泥砂浆衬里不小于48小时,管径大于1000mm的钢筋混凝土管不小于72小时。

⑥水压试验的升压应逐步进行,每次以0.2Mpa为宜,水压升至下表的试验压力后,保持恒压100min,检查接口,管身无破损,无漏水,监理工程师认可后,即可进行渗透水量试验。

⑦管道水压试验的试验压力(Mpa)

项目

工作压力P

试验压力

钢管

P

P+0.5且不小于0.9

铸铁管

≤0.5

2P

>0.5

P+0.5

预(自)应力钢筋砼管

≤0.6

1.5P

>0.6

P+0.3

钢筋砼管

≥0.1

1.5P

⑧渗水量试验应使水压达到试验压力后停止加压,记录降至0.1Mpa所需的时间,计算渗水量。

各管道水压试验允许渗水量见下表:

口径(mm)

长度等于1KM管道在试验压力下的允许渗水量(升/分)

钢管

铸铁管

水泥压力管

100

0.28

0.70

1.40

125

0.35

0.90

1.56

150

0.42

1.05

1.72

200

0.56

1.50

1.98

250

0.70

1.55

2.22

300

0.85

1.70

2.42

350

0.90

1.80

2.62

400

1.00

1.95

2.80

450

1.05

2.10

2.95

500

1.10

2.20