细骨料作业指导书.doc

《细骨料作业指导书.doc》由会员分享,可在线阅读,更多相关《细骨料作业指导书.doc(20页珍藏版)》请在冰豆网上搜索。

细骨料检测作业指导书

一、适用范围

本细则适用于一般工业及民用建筑和构筑物中普通混凝土用砂及公路工程用集料的质量检测。

检测项目包括细集料的细度模数、表观密度、堆积密度、紧密密度、含泥量、泥块含量、含水率、吸水率、有机物含量、轻物质含量、氯离子含量、坚固性、云母含量、石粉含量、硫化物和硫酸盐含量、碱集料反应的测定。

二、编制依据

1.《建设用砂》GB/T14684-2011

2.《铁路混凝土工程施工质量验收标准》TB10424-2010

3.《铁路混凝土用骨料碱活性试验方法快速砂浆棒法》TB/T2922.5-2002

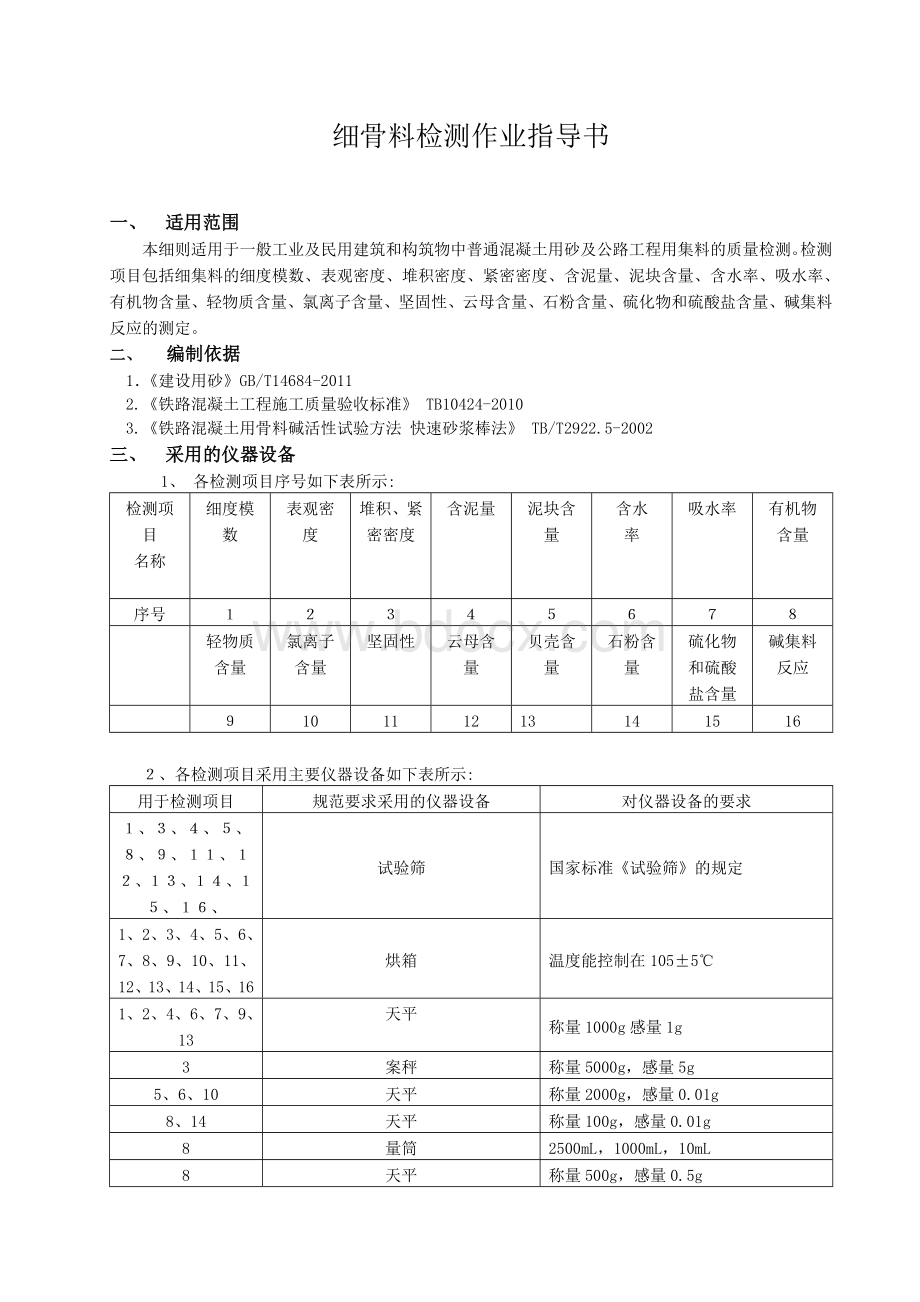

三、 采用的仪器设备

1、各检测项目序号如下表所示:

检测项目

名称

细度模数

表观密度

堆积、紧密密度

含泥量

泥块含量

含水

率

吸水率

有机物含量

序号

1

2

3

4

5

6

7

8

轻物质含量

氯离子含量

坚固性

云母含量

贝壳含量

石粉含量

硫化物和硫酸盐含量

碱集料反应

9

10

11

12

13

14

15

16

2、各检测项目采用主要仪器设备如下表所示:

用于检测项目

规范要求采用的仪器设备

对仪器设备的要求

1、3、4、5、8、9、11、12、13、14、15、16、

试验筛

国家标准《试验筛》的规定

1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16

烘箱

温度能控制在105±5℃

1、2、4、6、7、9、13

天平

称量1000g感量1g

3

案秤

称量5000g,感量5g

5、6、10

天平

称量2000g,感量0.01g

8、14

天平

称量100g,感量0.01g

8

量筒

2500mL,1000mL,10mL

8

天平

称量500g,感量0.5g

12

放大镜

5倍左右

9、12

天平

称量100g,感量0.1g

11

天平

称量200g,感量0.2g

10、14

移液管

50ml、2ml

14、

三片或四片叶轮搅拌器

转速可调,最高达(600±60)r/min,直径(75±10)mm

14、16

天平

称量1000g,感量0.1g

15

高温炉

最高温度1000℃

15

天平

称量100g,感量0.001g

16

比长仪

由百分表和支架组成,百分表量程为10mm,精度0.01mm

四、分类与规格

4.1分类

砂按产源分为天然砂、人工砂两类:

4.2规格

砂按细度模数分为粗、中、细三种规格,其细度模数分别为:

粗:

3.7-3.1

中:

3.0-2.3

细:

2.2-1.6

4.3类别

砂按技术要求分为I类、Ⅱ类、Ⅲ类

五、技术要求

5.1细骨料应选用级配合理、质地均匀坚固、吸水率低、空隙率小的洁净天然中粗河砂,也可选用专门机组生产的人工砂,不得使用海砂。

5.2细骨料的颗粒级配(累计筛余百分数)应符合规定。

级配区

公称粒径(mm)

Ⅰ区

Ⅱ区

Ⅲ区

5.00

10~0

10~0

10~0

2.50

35~5

25~0

15~0

1.25

65~35

50~10

25~0

0.63

85~71

70~41

40~16

0.315

95~80

92~70

85~55

0.160

100~90

100~90

100~90

注:

除5.00mm和0.63mm筛档外,细骨料的实际颗粒级配与上表所列的累计筛余百分率相比允许稍有超出分界线,但超出总量不应大于5%。

5.3细骨料的砂浆棒膨胀率宜小于0.10%。

当细骨料的砂浆棒膨胀率大于等于0.20%且小于0.30%时,除混凝土的碱含量应满足表6.3.2的规定外,还应采取掺加矿物掺和料等抑制碱—骨料反应的技术措施,并经试验证明抑制有效。

当细骨料的砂浆棒膨胀率为0.30%及以上时,不得使用。

对于梁体、轨道板和轨枕等重要结构,细骨料的砂浆棒膨胀率应小于0.20%。

细骨料不得具有碱—碳酸盐反应活性。

细骨料的碱活性应按TB/T2922进行检验,首先对骨料的矿物组成和类型进行检验,当无碱—碳酸盐反应活性时,应采用砂浆棒法检验碱—硅酸反应活性。

5.4细骨料的其它技术要求应符合规定。

细骨料技术要求

序号

检验项目

技术要求

检验方法

<C30

C30~C45

≥C50

1

含泥量

≤3.0%

≤2.5%

≤2.0%

按GB/T14684检验

2

泥块含量

≤0.5%

按GB/T14684检验

3

云母含量

≤0.5%

按GB/T14684检验

4

轻物质含量

≤0.5%

按GB/T14684检验

5

有机物含量

浅于标准色

按GB/T14684检验

6

压碎指标值(人工砂)

<25%

按GB/T14684检验

7

石粉含量

(人工砂)

MB<1.40

≤10.0%

≤7.0%

≤5.0%

按GB/T14684检验

MB≥1.40

≤5.0%

≤3.0%

≤2.0%

按GB/T14684检验

8

吸水率

≤1%(冻融环境);≤2%(其它环境)

按GB/T14684检验

9

坚固性

≤8%

按GB/T14684检验

10

硫化物及硫酸盐含量

≤0.5%

按GB/T14684检验

11

Cl-含量

≤0.02%

按GB/T14684检验

注:

1冻融破坏环境下,细骨料的含泥量应不大于2.0%。

2当砂中含有颗粒状的硫酸盐或硫化物杂质时,应进行专门检验,确认能满足混凝土耐久性要求时,方能采用。

5.5细骨料的检验数量和检验方法应符合规定。

细骨料的检验要求

序号

检验项目

检验批要求

1

颗粒级配

√

下列情况之一时,检验一次:

①任何新选料源;

②连续使用同料源、同品种、同规格的细骨料达一年。

施工单位试验检验;监理单位平行检验。

√

连续进场的同料源、同品种、同规格的细骨料每400m3(或600t)为一批,不足上述数量按一批计。

施工单位每批抽样试验一次,其中有机物含量每3月检验一次;监理单位按施工单位抽检次数的10%进行平行检验,但不少于一次。

2

含泥量

√

√

3

泥块含量

√

√

4

云母含量

√

√

5

轻物质含量

√

√

6

有机物含量

√

√

7

压碎指标值(人工砂)

√

√

8

石粉含量(人工砂)

MB<1.40

√

√

MB≥1.40

9

吸水率

√

10

坚固性

√

11

硫化物及硫酸盐含量

√

12

Cl-含量

√

13

碱活性

√

5.6表观密度、堆积密度、空隙率

砂表观密度、堆积密度、空隙率应符合如下规定:

表观密度不小于2500kg/m3;

松散堆积密度不小于1400kg/m3;

空隙率不大于44%。

5.7碱集料反应

经碱集料反应试验后,由砂制备的试件无裂缝、酥裂、胶体外溢等现象,在规定的试验龄期膨胀率应小于0.10%。

六、试验方法

6.1试样

6.1.1取样方法

6.1.1.1在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表层铲除,然后从不同部位抽取大致等量的砂8份,组成一组样品。

6.1.1.2从皮带运输机上取样时,应用接料器在皮带运输机机尾的出料处定时抽取大致等量的砂4份,组成一组样品。

6.1.1.3从火车、汽车、货船上取样时,从不同部位和深度抽取大致等量的砂8份,组成一组样品。

6.1.2试样数量

单项试验的最少取样数量应符合表7的规定。

做几项试验时,如确能保证试样经一项试验后不致影响另一项试验的结果,可用同一试样进行几项不同的试验。

表7单项试验取样数量kg

序号

试验项目

最少取样数量

序号

试验项目

最少取样数量

1

颗粒级配

4.4

8

轻物质含量

3.2

2

含泥量

4.4

9

有机物含量

2.0

3

石粉含量

6.0

10

硫化物与硫酸盐含量

0.6

4

泥块含量

20.0

11

氯化物含量

4.4

5

云母含量

0.6

12

坚固性天然砂

8.0

6

坚固性人工砂

20.0

13

表观密度

2.6

7

堆积密度与空隙率

5.0

14

碱集料反应

20.0

6.1.3试样处理

6.1.3.1用分料器法:

将样品在潮湿状态下拌和均匀,然后通过分料器,取接料斗中的其中一份再次通过分料器。

重复上述过程,直至把样品缩分到试验所需量为止。

6.1.3.2人工四分法:

将所取样品置于平板上,在潮湿状态下拌和均匀,并堆成厚度约为20mm的圆饼,然后沿互相垂直的两条直径把圆饼分成大致相等的四份,取其中对角线的两份重新拌匀,再堆成圆饼。

重复上述过程,直至把样品缩分到试验所需量为止。

6.1.3.3堆积密度、人工砂坚固性检验所用试样可不经缩分,在拌匀后直接进行试验。

6.2试验环境和试验用筛

6.2.1试验环境:

试验室的温度应保持在15℃~25℃。

6.2.2试验用筛:

应满足GB/T6003.1和GB/T6003.2中方孔试验筛的规定,筛孔大于4.00mm的试验筛采用穿孔板试验筛。

6.3颗粒级配

6.3.1仪器设备

a.鼓风烘箱:

能使温度控制在105±5℃;

b.天平:

称量1000g,感量1g;c.方孔筛:

孔径为150μm,300μm,600μm,1.18mm,2.36mm,4.75mm及9.50mm的筛各一只,并附有筛底和筛盖;

d.摇筛机;

e.搪瓷盘,毛刷等。

6.3.2试验步骤

6.3.2.1按6.1条规定取样,并将试样缩分至约1100g,放在烘箱中于105±5℃下烘干至恒量,待冷却至室温后,筛除大于9.50mm的颗粒(并算出其筛余百分率),分为大致相等的两份备用。

注:

恒量系指试样在烘干3h以上的情况下,其前后质量之差不大于该项试验所要求的称量精度(下同)。

6.3.2.2称取试样500g,精确至1g。

将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

6.3.2.3将套筛置于摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

通过的试样并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。

6.3.2.4称出各号筛的筛余量,精确至1g,试样在各号筛上的筛余量不得超过按式

(1)计算出的量,超过时应按下列方法之一处理。

A×d1/2

G=——————

(1)

200

式中:

G——在一个筛上的筛余量,g;

A----筛面面积,mm2;

d----筛孔尺寸,mm。

a.将该粒级试样分成少于按式

(1)计算出的量,分别筛分,并以筛余量之和作为该号筛的筛余量。

b.将该粒级及以下各粒级的筛余混合均匀,称出其质量,精确至1g。

再用四分法缩分为大致相等的两份,取其中一份,称出其质量,精确至1g,继续筛分。

计算该粒级及以下各粒级的分计筛余量时应根据缩分比例进行修正。

6.3.3结果计算与评定

6.3.3.1计算分计筛余百分率:

各号筛的筛余量与试样总量之比,计算精确至0.1%。

6.3.3.2计算累计筛余百分率:

该号筛的筛余百分率加上该号筛以上各筛余百分率之和,精确至0.1%。

筛分后,如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过1%时,须重