红水河双线特大桥挂篮施工仿真分析.doc

《红水河双线特大桥挂篮施工仿真分析.doc》由会员分享,可在线阅读,更多相关《红水河双线特大桥挂篮施工仿真分析.doc(9页珍藏版)》请在冰豆网上搜索。

红水河双线特大桥挂篮施工仿真分析

易达刘方华崔大臣

中交一公局柳南Ⅱ标

【摘要】本文通过MIDAS/Civil软件对红水河双线特大桥主桥悬臂施工用挂篮进行结构计算,得出内力和节点位移;并在承台上预埋精轧螺纹钢利用千斤顶通过理论计算的内力值对挂篮反拉加载,进一步验证位移和变形值,与软件计算值进行比较,通过软件计算及反拉加载有利地保证了挂篮在悬臂施工中的结构安全。

【关键词】挂篮加载MIDAS/Civil软件千斤顶仿真分析

1引言

传统挂篮加载方法是通过外部荷载有序的分批施加在挂篮底模上,观察挂篮的变形、结构安全是否满足施工要求,虽然技术成熟但是消耗成本高、时间长,常规的挂篮加载需要3-5天时间,对于高墩处挂篮的加载耗时就更长了。

采用MIDAS/Civil软件不仅可以对挂篮结构的强度、节点位移等进行验算,还可以对结果进行三维动画分析;并可以根据算出的反力,运用等效原理,利用挂篮与承台之间张拉钢绞线对挂篮进行加荷、卸荷,在较短时间内完成挂篮加载试验,相当于对挂篮进行了双重模拟仿真分析。

2工程概况

红水河双线特大桥是广西新建铁路柳州至南宁客运专线的重点控制性工程之一,全长2250.728m,其中主桥跨越来宾市红水河(Ⅱ级通航航道),桥跨组成为80m+144m+80m的变截面单箱单室连续梁。

箱梁顶宽12.2m,底宽7.2m,翼缘板长2.5m,主墩处0#块梁高11m,中跨中部18m和边跨端部17.9m梁段为6m等高梁,除0#块外其余梁段梁底下缘按二次抛物线Y=6+X2/696.2m变化。

腹板厚45cm~100cm;底板厚48cm~100cm;边跨端块处顶板厚度由50cm渐变至100cm,中支座附近顶板加厚为65cm,其余为50cm;箱梁顶面设2%双向横坡,腹板设置上下两排直径为100mm的通气孔。

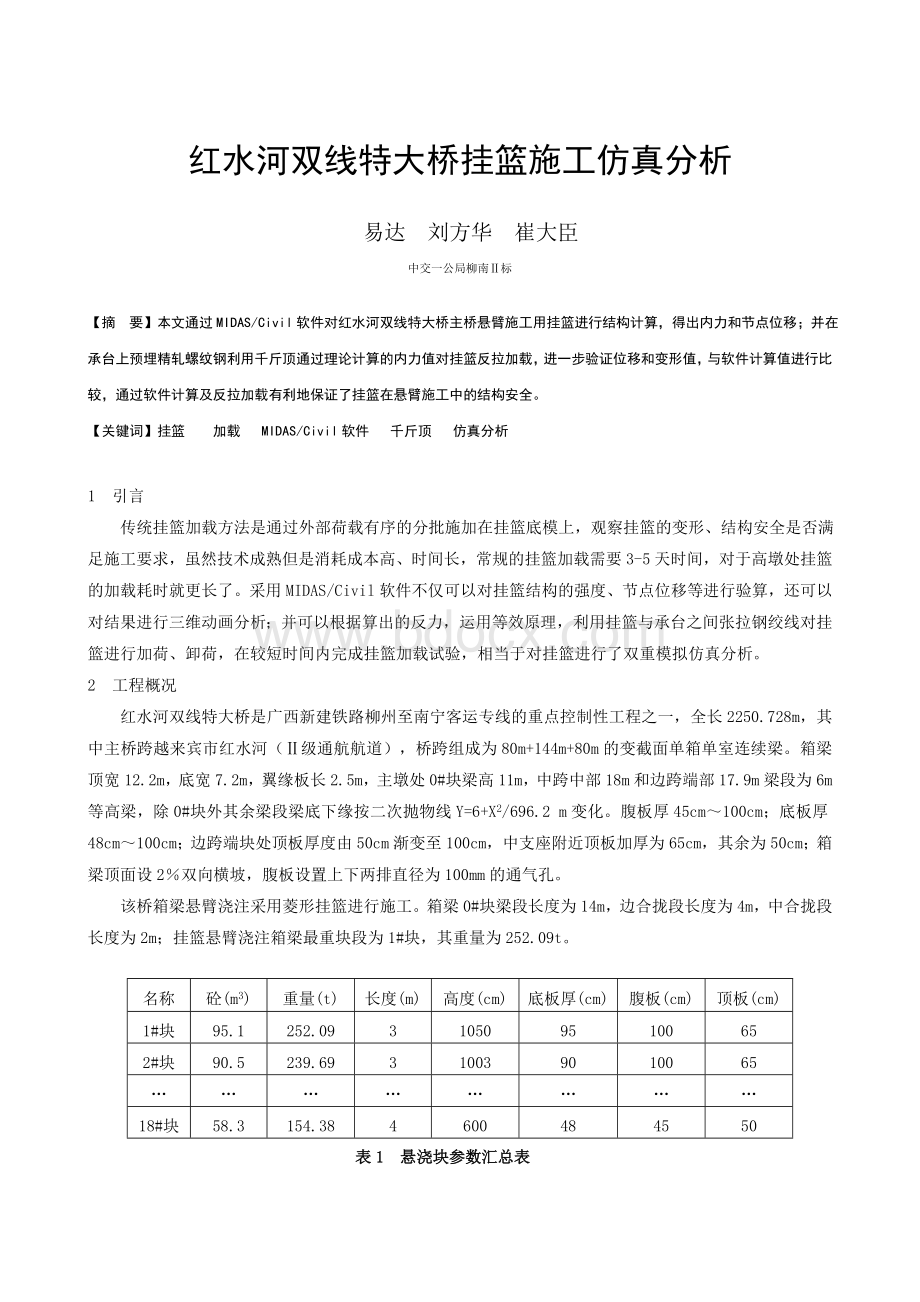

该桥箱梁悬臂浇注采用菱形挂篮进行施工。

箱梁0#块梁段长度为14m,边合拢段长度为4m,中合拢段长度为2m;挂篮悬臂浇注箱梁最重块段为1#块,其重量为252.09t。

名称

砼(m3)

重量(t)

长度(m)

高度(cm)

底板厚(cm)

腹板(cm)

顶板(cm)

1#块

95.1

252.09

3

1050

95

100

65

2#块

90.5

239.69

3

1003

90

100

65

…

…

…

…

…

…

…

…

18#块

58.3

154.38

4

600

48

45

50

表1悬浇块参数汇总表

3挂篮整体采用Midas/Civil进行仿真分析

3.1主要技术参数

①砼自重GC=26.5kN/m3;

②钢弹性模量Es=2.1×105MPa;

③各种钢材强度设计值:

Q235钢205Mpa;16Mn钢295Mpa;45#钢360Mpa。

3.2挂篮构造

挂篮为菱形挂篮,主桁由200×200×20×20mm的16Mn钢箱型截面组成,前横梁由][40a槽钢组成,底篮前、后托梁由][40b槽钢组成,底篮每侧腹板下加强纵梁为3榀└80×7、[16a和I36a型钢组成的桁架,底篮底板下加强纵梁为8根I36a普通热轧工字钢,每侧外滑梁为2根I36a普通热轧工字钢,内滑梁为][40a槽钢,吊杆采用φ40、φ32和φ25PSB785级精轧螺纹钢,销轴为φ70mm和φ90mm的45#钢两种,主桁后锚梁为][22a槽钢。

整体挂篮CAD图如下所示:

图1红水河特大桥挂篮前、后托梁及吊杆布置图(单位:

mm)

图2红水河特大桥挂篮侧面图(单位:

mm)

主桁系统重12.8t、行走系统重7.6t、底篮12.6t、提升系统重12.7t、外模重19.8t、内模系统重12t、张拉操作平台重2.5t,整个挂篮系统重80t,自重与载荷比为(以1#块为例)0.317:

1。

Midas/Civil中建模及荷载布置如下图所示:

菱形挂篮整体模型正面图侧立面图

图3Midas/Civil中挂篮模型图

采用MIDAS/Civil建模时,应该注意如下事项:

①为简化模型,1#块顶板荷载和底腹板荷载分别以线荷载加到内外滑梁和底篮纵梁上。

在梁单元建模时,应统一从一个方向向另一方向建立梁单元,否则在布置纵梁0.5m-3.5m范围内的线荷载时会出现受力不一致的现象;

②菱形主桁前后支点简化为铰接点;

③顶、底板上后吊杆结点简化为刚结点;

④菱形主桁、前吊杆及底篮纵向桁架(上弦杆除外)均为桁架单元,其他为梁单元。

如下图所示:

图4MIDAS中菱形挂篮桁架单元(左)和梁单元(右)

3.3前后托梁上纵梁线荷载及内外滑梁端点力分析

3.3.1前后托梁上的纵梁线荷载

取1#块计算,1#块梁段长度为3m,重量为252.09t,施工机具及人群荷载为2.5kPa。

箱梁梁段两端高度分别为10.5m和10.03m,计算按平均值10.26m取值。

加强桁架纵梁间腹板宽1m(由3片加强桁架纵梁承受),加强桁架纵梁的间距为0.4m,加强桁架上弦杆为I40a工字钢,边斜杆及下弦杆为[20a槽钢,其他竖杆、斜杆为[14a槽钢,桁架长5.5m,高1.2m。

加强桁架纵梁上的均布荷载(按受力最大的中间一根桁架取值,无侧模荷载)为:

q桁=q砼+q人机+q振捣=0.4×10.26×26.5+0.4×2.5+4×0.4=111.4kN/m;

底板下I36a工字钢线荷载为:

q工=q砼+q模+q人机+q振捣=0.68×0.95×26.5+0.68×1+0.68×2.5+0.68×4=22.2kN/m。

底篮模型及荷载图如下:

图5MIDAS中底篮计算模型

3.3.2内、外滑梁前吊杆内力及后锚点锚固力

外滑梁承受翼缘板荷载和侧模荷载,通过平衡方程求得外滑梁3m范围内的线荷载为20.6×6/3=41.2kN/m;内滑梁承受顶板及内模支架荷载,通过简单计算得知内滑梁3m范围内的线荷载为37.6×6/3=75.2kN/m。

因此内、外滑梁前吊杆内力及后锚点锚固力建模如下:

图6MIDAS中内、外滑梁吊杆及后锚力计算模型

3.4整体模型支座反力分析

图7整体挂篮模型支座反力和底板及顶板上后锚力

从图可知,挂篮主桁竖杆(受压)下对应的支座反力为1304.8kN,0#块顶板即挂篮后锚力636.3kN,底板上后锚力为600kN。

3.5整体模型桁架单元应力分析

图8挂篮桁架部分应力图

从图可知,挂篮主桁架受拉构件最大应力为82.33Mpa<200Mpa;主桁受压构件最大应力为72.87Mpa<200Mpa;前吊杆(内外滑梁前吊杆为单根φ25精轧螺纹钢,腹板下前吊杆为单根φ40精轧螺纹钢)最大拉应力为222Mpa<785/2Mpa;后锚杆(除底板后锚为双根φ40精轧螺纹钢外,其他为单根φ25精轧螺纹钢)最大应力为503Mpa/2<785/2Mpa;其他如腹板下桁架纵梁和底板下型钢纵梁应力均小于140Mpa。

所以此挂篮及各杆件桁架应力能满足规范要求。

3.6整体模型梁单元应力分析

图9挂篮梁单元部分应力图

从图可知,挂篮前后托梁、前横梁及底板纵梁的最大应力为136.98Mpa<140Mpa,因此各横梁应力能满足要求。

3.7挂篮位移分析

图10挂篮主桁架位移图

从图可知,挂篮主桁架最大位移为0.016m3.8节点设计

根据Midas分析出的挂篮主桁各杆杆端力,对挂篮各节点销轴进行抗剪计算分析得出:

三角主桁斜拉杆销轴选用Φ90销子(45#钢),主桁前吊带销轴及压杆销轴选用Φ70销子(45#钢);行走轨道前支点处腹板两侧成对配置12mm厚的支承加劲肋,间距为0.5h0=200mm;前吊杆锚固的前横梁腹板两侧成对布置12mm厚的横向加劲肋;前、后托梁及底篮纵梁支点局部受压区均成对配置10mm厚横向加劲肋;前吊杆锚固端采用][16a槽钢+20mm厚钢板+70mm高螺帽;底板后锚杆采用双工20a+20mm厚钢板+70mm高螺帽;顶板内滑梁吊杆及翼板吊杆锚固均采用20mm厚钢板+70mm高螺帽。

4千斤顶加载挂篮反拉进一步仿真分析

承台施工时在承台中挂篮前托梁对应位置预埋φ32的PSB785级精轧螺纹钢,每根前托梁对应位置处2对。

挂篮安装完毕后,利用φ15.2高强度低松弛钢绞线(1860Mpa)对挂篮底篮处的4根前吊杆进行反拉加载。

如下图:

图1130#主墩顶挂篮反拉总体图图12承台上精轧螺纹钢预埋图图13底篮前吊点处反拉点细部图

利用MIDAS/Civil软件计算出来的底篮4根前吊杆内力分别为280kN、184kN、184kN和280kN,如下图:

图14MIDAS/Civil计算的底篮前吊杆内力图(单位:

kN)

实际反拉试验中将顶板和翼板荷载考虑进来,利用MIDAS/Civil软件计算出来的顶板和翼板前吊杆内力分别为82kN和45kN,如下图:

图15MIDAS/Civil计算的顶板前吊杆内力图(单位:

kN)

所以反拉试验中,中间2个加载点张拉力分别为184+82=266kN,边上2个加载点张拉力分别为280+45×2=370kN。

每根钢绞线的张拉控制力为1302×3.14×7.6×7.6=236kN,因此每个前吊点处的反拉点采用双根钢绞线加载。

中间2个加载点每根钢绞线张拉力为266/2=133kN,边上2个加载点每根钢绞线张拉力为370/2=185kN。

加载试验中采用水准仪测量各点的位移,实测值与MIDAS/Civil计算值比较如下表:

部位

反拉加载实测位移(cm)

MIDAS/Civil计算位移(cm)

误差(cm)

挂篮主桁前端点

1.8

1.6

0.2

前横梁端点

1.8

1.7

0.1

前横梁跨中

2.2

2.3

-0.1

前托梁两侧吊杆处

3.1

2.9

0.2

前托梁中间吊杆处

3.2

3

0.2

表2MIDAS/Civil计算得出的位移与千斤顶反拉加载得出的位移比较表

在前托梁下各吊杆加载点张拉钢绞线施加荷载后理论值与实测值相比,最大绝对误差为2mm,最小绝对误差为1mm左右。

因此本次的挂篮加载试验能够较好地模拟挂篮的实际受力情况,实测结果能满足施工要求、指导施工中挂篮标高的调整。

同时用MIDAS/Civil软件算出理论位移值,更进一步验证了反拉加载的科学性和准确性,为挂篮悬臂浇筑混凝土提供了良好的技术支持。

5主桥1#悬臂块混凝土浇筑完成前后的位移对比

有了上述软件理论分析和千斤顶反拉仿真分析作为基础,有利地保证了现场悬臂块混凝土浇筑过程中挂篮结构的可靠。

根据上述仿真分析测得的位移值,在实际施工浇筑混凝土前对挂篮模板预调高了2cm弹性变形值(因为反拉加载中的非弹性变形已经基本消除,所以此处上调2cm即可),如下表所示:

测点

0

1

2

3

4

11

12

30#墩T构

柳州端

未考虑挂蓝变形理论立模标高(m)

103.681

103.595

103.595

103.623

103.623

93.560

93.560

预设挂篮弹性变形△h1(m)

0.02

0.02

0.02

0.02

0.02

0.02

0.02

考虑挂蓝变形梁段立模标高(m)

103.701