引桥耐久性防护涂层首件总结.docx

《引桥耐久性防护涂层首件总结.docx》由会员分享,可在线阅读,更多相关《引桥耐久性防护涂层首件总结.docx(13页珍藏版)》请在冰豆网上搜索。

引桥耐久性防护涂层首件总结

G106京广线东明黄河公路大桥改造工程施工二标段

引桥耐久性防护涂层首件总结报告

G106京广线东明黄河公路大桥改造工程

第二标段项目经理部

2016年9月

耐久性防护涂层首件总结报告

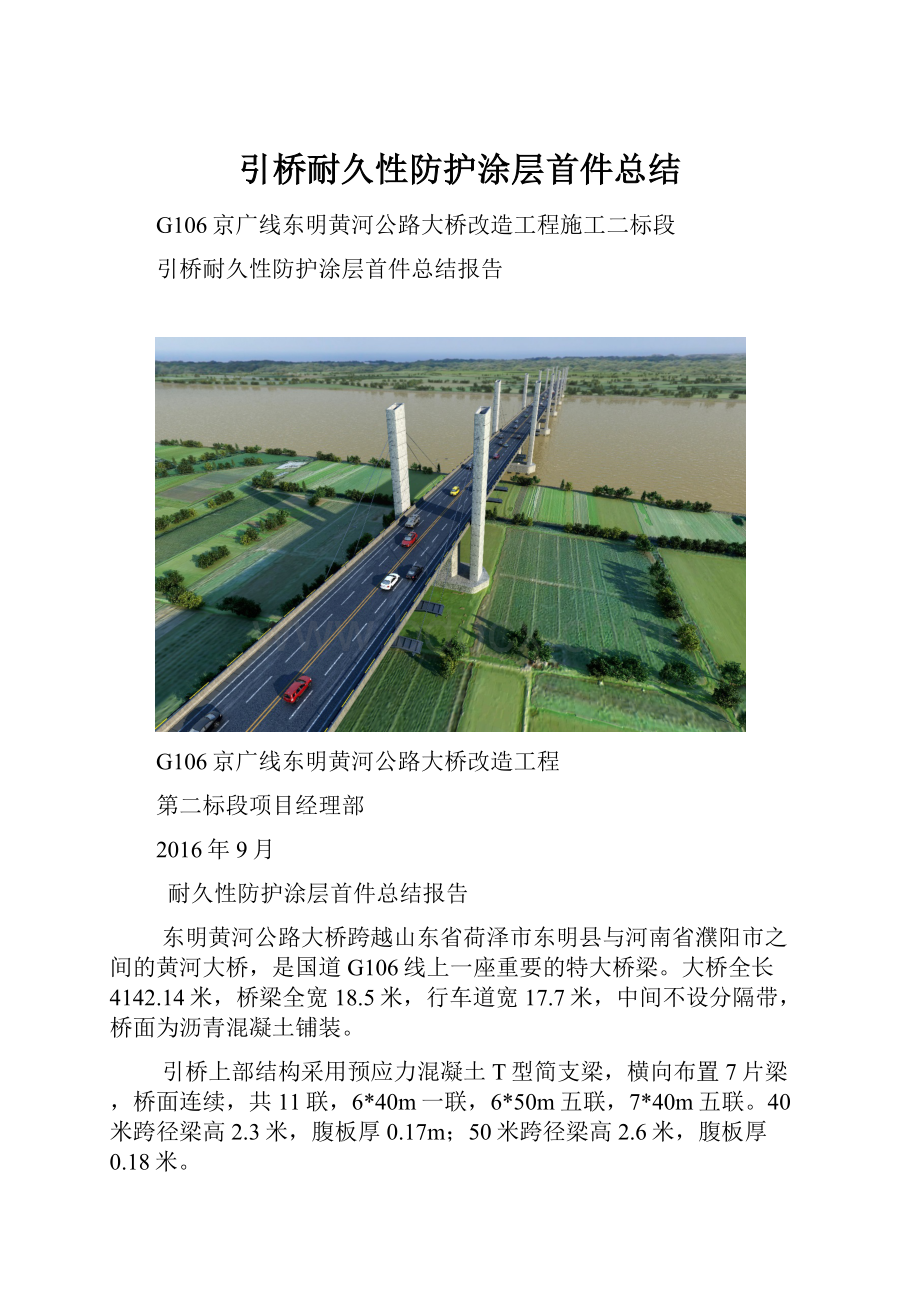

东明黄河公路大桥跨越山东省荷泽市东明县与河南省濮阳市之间的黄河大桥,是国道G106线上一座重要的特大桥梁。

大桥全长4142.14米,桥梁全宽18.5米,行车道宽17.7米,中间不设分隔带,桥面为沥青混凝土铺装。

引桥上部结构采用预应力混凝土T型简支梁,横向布置7片梁,桥面连续,共11联,6*40m一联,6*50m五联,7*40m五联。

40米跨径梁高2.3米,腹板厚0.17m;50米跨径梁高2.6米,腹板厚0.18米。

为全面展开二合同段耐久性防护涂层施工,2016年9月7日我标段在北引桥75#-79#墩柱进行了首件耐久性防护涂层施工。

之后项目部相关技术人员根据实际施工过程控制,进行了首件耐久性防护涂层施工总结,并获得了宝贵的施工工艺参数,为全面展开护栏施工提供了依据。

现总结如下:

一、首件施工目的和依据

通过首件护栏施工我们确定如下数据及项目:

1、底漆、中漆、面漆的施工间隔时间;

2、涂层厚度的保证措施;

3、涂层附着力保证措施;

4、施工过程中涂装出现的弊病;

5、施工过程中涂装出现弊病改进措施。

施工依据:

(1)山东省东明黄河公路大桥改造工程两阶段施工图设计。

(2)东明黄河公路大桥改造专项工程质量检验评定标准。

(3)工程中主要应用的国家现行有关施工和验收规范、标准:

《公路桥涵施工技术规范》JTG/TF50-2011

《公路工程技术标准》(JTGB01-2003)

《公路桥梁钢结构防腐涂装技术条件》(JT/T722-2008)

《钢结构设计规范》(GB50017-2003)

《公路桥梁加固设计规范》(JTG/TJ22-2008)

《公路桥梁加固施工技术规范》(JTG/TJ23-2008)

《东明黄河公路大桥专项质量检验评定标准》

《公路工程混凝土结构防腐蚀技术规范》(JTG/TB07-01-2006)

《混凝土桥梁结构表面涂层防护技术条件》(JT/T695);

二、人员安排及分工

目前,项目部到达人员21名,各科室人员分工明确,满足施工需要。

施工作业人员到达20名,其中现场管理人员2名,工人18名,满足现阶段施工要求,后期将根据进展情况陆续增加人员。

人员分工表

序号

岗位

姓名

职责

1

项目经理

彭幸福

负责整个项目的安全、质量、进度等策划、落实工作

2

项目总工

程恩锋

负责施工方案的编制、技术交底、测量数据复核

3

现场负责人

李效义

负责现场生产工作

4

质检工程师

李守东

负责现场施工质量控制

5

安全工程师

边文同

负责施工安全工作

6

试验工程师

辛星

负责砂、石子、水泥、钢筋等原材料质量控制

7

综合办公室

刘欣

负责后勤协调工作

三、机械设备

目前,已经进场设备如下表,满足现阶段施工要求,随施工进展及工作面的增加,施工机械随之增加,最终目的以满足施工需要为准。

主要机械设备投入计划表

序号

机械设备

规格类型

功率

单位

数量

备注

1

滚刷

9英寸

把

50

2

喷涂机

套

4

3

羊毛刷

4寸

把

30

4

高压水枪清洗设备

套

6

5

吊篮

套

10

6

发电机

200KW

台

2

7

干膜测厚仪

台

1

8

涂层附着力测试仪

台

1

四、材料准备

根据施工设计图,引桥桥墩大气区采用长效涂层体系S2.07,引桥桥墩浪溅区采用长效涂层体系S2.09。

在施工之前,对进场防腐材料进行取样试验,杜绝使用试验不合格的材料。

涂层体系具体参数如下:

腐蚀环境下的涂层体系

涂层编号

配套涂层名称

厚度(μm)

防腐部位

防腐寿命(年)

S2.07

环氧封闭漆

≤50

大气区

20

环氧树脂漆

100

丙烯酸聚氨酯漆或有机硅丙烯酸漆

80

S2.09

环氧封闭漆

≤50

浪溅区

环氧树脂漆

160

丙烯酸聚氨酯漆或氯化橡胶漆

90

120

五、施工措施

(一)施工顺序

吊篮搭设—表面处理—涂装环氧封闭漆—刮涂环氧腻子—涂装环氧树脂漆—涂装丙烯酸聚氨酯漆或有机硅丙烯酸漆S2.07体系(丙烯酸聚氨酯漆或氯化橡胶漆S2.09体系)—检查验收—场地清理。

(二)施工技术

1、吊篮搭设

桥梁原墩柱进行防腐涂层施工时先安装吊篮,吊篮经验收合格后方可使用。

2、表面处理

采用高压水枪、喷砂或手工打磨等方法将混凝土表面的浮灰、浮浆、夹渣及疏松部位清理干净,局部受油污污染的混凝土表面,用碱液、洗涤剂或溶剂处理,并用淡水冲洗至中性。

冲洗后混凝土表面应洁净、牢固密实无松动,局部混凝土凸面磨平。

3、涂装环氧封闭漆

环氧封闭底漆为双组份,在使用之前将AB两组份按照A:

B=10:

1混合后搅拌均匀后涂刷结构面1-2遍,要求涂刷完成涂膜干燥后,混凝土表面密实,有可见漆层。

环氧封闭漆黏度应适当,以保证渗透性。

覆盖应均匀,不得有露底现象。

对蜂窝、边角等不易涂装的部位,用涂刷法进行预先涂装或补涂,涂膜厚度满足要求。

4、刮涂环氧腻子

涂刷完封闭漆后,采用腻子补涂表面缺陷。

将环氧腻子按规定比例将甲乙组份混合搅拌均匀后,满刮一道,刮平表面。

经过中间检查后进入下一道工序,如混凝土表面光滑,可省略该工序。

5、涂装环氧树脂漆

环氧树脂漆采用机械搅拌装置搅拌均匀,将环氧树脂漆AB两组份按照A:

B=20:

1混合搅拌均匀后,可采取刷涂、辊涂或高压无空气喷涂方式施工一至两道,涂膜厚度满足要求。

6、涂装丙烯酸聚氨酯漆或有机硅丙烯酸漆S2.07体系(丙烯酸聚氨酯漆或氯化橡胶漆S2.09体系)

面漆涂装前,底涂层的局部挂流应打磨平整,将面漆AB两组份按照A:

B=10:

1混合搅拌均匀后,可采用涂刷、辊涂或高压无空气喷涂方式施工一至两道。

涂膜要求平整光滑、色泽一致,不得有漏涂、裂纹、气泡等缺陷,涂膜厚度满足要求。

防腐涂层施工具体质量标准见下表

类别

所用涂料或材料

施工方式

涂膜厚度

(μm)

参考用量(kg/m2)

封闭底漆

环氧封闭底漆

采用辊涂、刷图或喷涂方式涂装1—2道,直至底材完全封闭

渗透性底漆(25)

0.1

中涂漆

环氧树脂中涂漆

采用辊涂、涂刷或无空气喷涂方式2道

100/160

0.3/0.4

面漆

丙烯酸聚氨酯面漆

采用辊涂、刷涂或喷涂方式涂装2道

80/90

0.22/0.25

混凝土构件表面防护实测项目

项次

检测项目

规定值或允许偏差

检测方法和频率

备注

1

涂层干膜厚度

平均厚度和80%的测点厚度不小于设计厚度,最小厚度≥80%设计厚度

7d后用测厚仪检查,每50m2查1点,测点总数不小于30点

2

涂层附着力(MPa)

不小于设计,设计未规定时取1.5

附着力测试仪:

每500m2抽检2点

(三)注意事项

1、涂层的施工应在混凝土的龄期达到28d,且混凝土结构经质量验收合格后进行。

2、涂装前应在现场进行涂装试验,试验应符合《公路工程混凝土结构防腐蚀技术规范》(JTG/TB07—01—2006)的规定。

3、涂层干膜厚度的检测应在涂装完成7d后进行,检测时应按每50m2抽测1个点,测点总数不少于30个。

干膜的平均厚度和80%的测点厚度应不小于设计厚度,最小厚度应不小于设计厚度的80%;当不符合上述要求时,应局部或全面补涂,直到达到设计要求。

4、涂层之间的重涂间隔应参照规定及有现场温度确定。

如上一道涂层超过最大重涂时间间隔而影响下一道涂层的粘结强度时,应对上一道涂层进行打毛处理。

5、用涂料厂商指定的稀释剂调节粘度和清洗工具,稀释剂的添加量不应超过规定的最大用量。

6、涂装应在无雨的天气下进行,现场风力小于四级,涂装时做好施工记录。

六、涂装的常见弊病、原因分析和防治措施

(一)缩孔

1、现象:

由于涂料组成的变化和温度变化导致表面张力不均,流体由低表面张力处外流向高表面张力处,结果在流体表面形成凹陷,最终出现边缘隆起、中心下陷成圆形的缩孔,或边缘隆起、中心下陷为六边形槽。

2、产生原因:

涂料在施工干燥过程中形成缩孔,有涂料本身的问题和基材清洁的问题。

由于涂料本身有低表面张力液滴的存在或被涂饰表面因污染存在有低表面张力区,造成表面张力的不均匀,此为缩孔形成的内因;涂料本身的一些性质,如涂料粘度、触变性、涂料干燥速度以及涂膜厚度等,能加剧或减弱涂料流体的流动能力,从而加剧或减弱缩孔的程度,此为缩孔的外因;内因是缩孔的必然条件,外因可以适当控制或加剧缩孔的程度。

3、防治措施:

减少涂膜缩孔重点在预防,设计合理、适用性强的涂料生产配方,控制涂料制造工艺,严格控制涂料原材检测,可以减少缩孔发生的几率。

为防止缩孔,需提高乳胶漆的抗缩孔性,也就是降低成膜的表面张力。

其主要途径有:

(1)选用表面张力低的溶剂。

由于乳胶漆的主要溶剂是水,表面张力很大,远大于底材的润湿张力;用水/有机共溶剂的混合物,表面张力可降到一般有机溶液的水平;

(2)降低成膜聚合物的表面张力。

聚合物的极性越大则表面张力越大,可通过降低聚合物的极性来降低其表面张力。

(3)使用表面活性剂。

(二)流挂

1、现象:

在被涂面上或线角凹槽处涂料产生流淌,使涂膜厚薄不匀,形成泪痕。

2、产生原因:

(1)涂料施工粘度过低或施涂时蘸料过多;

(2)喷涂时喷枪的孔径太大,喷涂压力大小不均,喷枪与施涂面距离不一致;

(3)涂刷面凹凸不平在凹处积料太多,也容易产生流挂;

(4)料的密度大,在涂料中含有密度大的颜料、填料。

3、防治措施:

(1)对于流挂、流淌现象,应适当调整施工配方,填料尽量采用细粉,以减小其密度;

(2)涂料涂装时,严格控制施工涂层的厚度,不可过厚;

(3)控制好涂料的施工粘度,不同类别涂料,按其要求的粘度施工;

(4)施工环境温度保持在10℃以上,相对湿度小于85%。

(三)刷痕

1、产生原因:

(1)涂料的施工粘度过高,流平性差;

(2)施工温度过高使稀释剂挥发过快;

(3)基材过于干燥,被涂物面对涂料的吸引能力过强,涂刷困难。

2、防治措施:

(1)恰当的选用有机增稠流变剂来改善流平性;

(2)根据所有涂料特点,选用合适的刷子及辊筒;

(3)选用粘度底的涂料或乳胶类封底料封底,然后再进行正常涂刷。

对于已出现刷痕采用水砂纸轻轻打磨平整,并用湿布擦净,然后再进行正常涂刷。

(四)咬底

1、现象:

面层涂料把底层涂料的涂膜软化、膨胀、咬起。

2、产生原因:

(1)底层涂料上涂刷强溶剂的面层涂料,底面层涂料类型不一;

(2)底层涂料粘结强度太低,面层涂料粘结强度高;

(3)底层涂料未完全干燥就涂刷面层涂料;

(4)涂刷面层涂料动作不迅速,反复涂刷次数过多。

3、防治措施:

底、面层涂料配套使用,施涂时底层涂料完全干透后,再刷面层涂料。

(五)皱纹

1、现象:

涂膜在干燥过程中,由于里层和表层干燥速度的差异,表层急剧收缩向上收拢。

2、产生原因:

(1)涂刷时或涂刷后遇高温、或太阳暴晒;

(2)底漆过厚,未干透或粘度过大;

(3)涂膜表面先干而里面不易干。

3、防治措施:

(1)避免在高温、日光暴晒及寒冷、大风的天气下施工;

(2)施工粘度不宜过大,必要时可以适当加入稀释剂;

(3)刷涂时应纵横展开,使涂膜厚薄适宜,均匀一致;

(4)涂料搅拌后,应停一段时间再用,可避免针孔的现象。

(六)起泡

1、现象:

涂膜在干燥过程中或高温高湿条件下,表面出现许多大小不均、圆形不规则的突起物。

2、产生原因:

(1)由于耐水性低的涂料用于浸水物体的涂刷,或底层涂料未干时就涂饰面层涂料;

(2)施工环境温度过高或日光强烈照射使底层涂料未干透,遇雨水后又涂上面涂料,底层涂料干结时产生气体将面层涂膜顶起。

3、防治措施:

(1)在基层充分干燥后,再进行涂装;

(2)在潮湿处选用高耐水涂料,并应在腻子、底层涂料充分干燥后再刷面层涂料;

(3)涂膜粘度不宜过大,一次涂膜不宜过厚。

(七)涂膜开裂

1、现象:

涂膜在涂装后,不久就产生细纹、粗裂纹或龟裂。

2、产生原因:

(1)涂膜干后,硬度过高,柔韧性较差;

(2)涂层过厚、表干里不干;

(3)受有害气体的侵蚀;

(4)面层涂料中的挥发成分过多,影响成膜的结合力;

(5)涂料所用基料过少或成膜助剂用量不够。

3、防治措施:

(1)面层涂料的硬度不宜过高,应选用柔韧性好的面层涂料来涂装;

(2)施工中每遍涂膜不宜过厚,并应避免有害气体的侵蚀;

(3)适当增加基料;确保所用基料在施工温度下能成膜;

(4)底涂层必须干燥后方能进行面涂层施工。

(八)涂膜脱落

1、现象:

涂膜开裂后失去应有的粘附力,以致分层小片或整张揭皮脱落。

2、产生原因:

(1)表面处理不彻底;

(2)涂料与基层粘结不良;

(3)底层涂料的硬度过大,涂膜表面光滑,使底层涂料和面层涂料的结合力较差;

(4)基材过于光滑或施工温度过低。

3、防止措施:

(1)施涂前将基层处理干净;

(2)基层应当干燥和除去污物后再涂刷涂料;

(3)控制每遍涂料的涂膜厚度,注意底层涂料和面层涂料的配套;

(4)选用附着力和湿润性较好的底层涂料;

(5)采用界面处理剂处理以增强粘结强度。

七、总结

首件耐久性防护涂层施工总体成功,对于首件耐久性防护涂层出现问题及改进措施进行如下总结:

1、通过首件施工发现,底漆、中漆、面漆中间间隔施工时间不得小于20分钟;

2、77#墩西侧墩柱局部涂层有滑脱现象,后续施工过程中保证上一道施工工序涂装漆干燥后方可进行下一步工序施工;

3、75#西侧墩柱局部有流挂现象,后续施工中保证涂刷过程中蘸料应均匀,防止一次蘸料过多出现流挂现象;

4、施工过程中发现个别工人未戴安全帽,后续施工中施工人员必须佩戴安全帽;

5、施工过程中发现,吊篮底局部未铺竹胶板,后续施工竹胶板必须满铺;

6、施工爬梯未焊扶手,后续施工中施工爬梯加焊扶手,梯子下出口外侧设置安全网,保证施工人员安全。