最新1机组分部试运及整套启动调试危险点分析与控制措施汇总.docx

《最新1机组分部试运及整套启动调试危险点分析与控制措施汇总.docx》由会员分享,可在线阅读,更多相关《最新1机组分部试运及整套启动调试危险点分析与控制措施汇总.docx(146页珍藏版)》请在冰豆网上搜索。

最新1机组分部试运及整套启动调试危险点分析与控制措施汇总

1机组分部试运及整套启动调试危险点分析与控制措施

湖南创元电厂工程#1机组分部试运及整套

启动调试危险点分析与控制措施

批准:

王迪光

审核:

胡迪安孙玉军

编写:

黄汉武

二零零七年九月

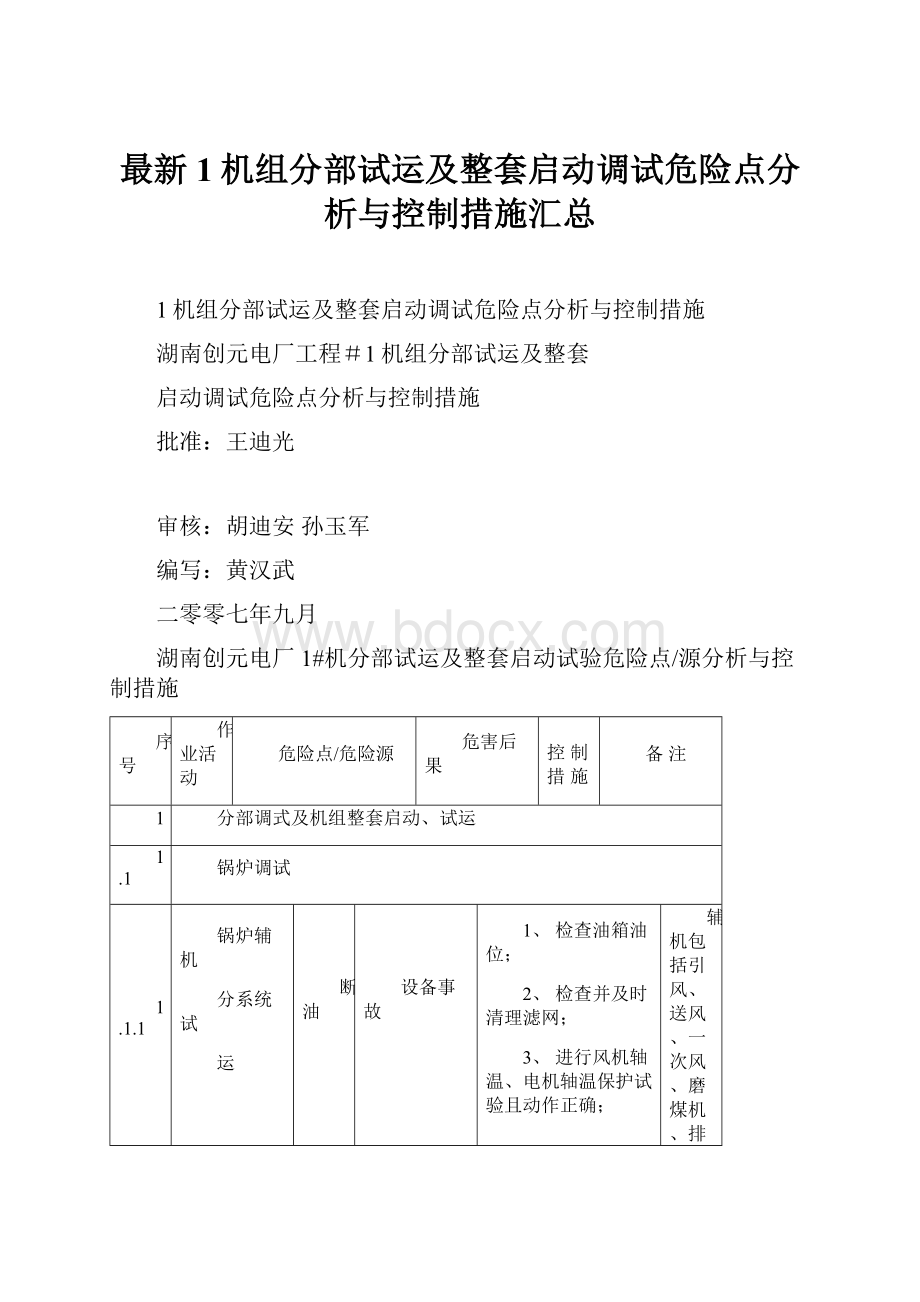

湖南创元电厂1#机分部试运及整套启动试验危险点/源分析与控制措施

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1

分部调式及机组整套启动、试运

1.1

锅炉调试

1.1.1

锅炉辅机

分系统试

运

断油

设备事故

1、检查油箱油位;

2、检查并及时清理滤网;

3、进行风机轴温、电机轴温保护试验且动作正确;

4、进行低油压联锁保护试验且动作正确;

5、加强现场巡视、防患于未然。

辅机包括引风、送风、一次风、磨煤机、排粉机等

断水

设备事故

1、检查冷却水;

2、进行风机轴温、电机轴温、电机线圈温度保护试验且动作正确;

3、进行低油压联锁保护试验,且动作正确;

4、加强现场巡视,防患于未然。

异常

1、人身伤害

2、设备损坏

1、试运前,应检查确实无人或工具留在辅机及系统内部后,方可关闭相应的孔、门;

2、各辅机转动部分的防护装置应安装牢固;

3、必须在安装人员到场的情况下才能进行辅机试运;

4、启动时,相关人员要站在转动机械的轴向位置处,以防止转动部分飞出伤人;

5、运行异常现象,或经测量振动超标时,应立即停止运行,待查明原因并处理后才可再次投运;

6、进行锅炉本体保护试验,且动作正常。

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1.1.2

冷态试验

高空坠落

人身伤害

1、风烟系统的管道已连接完毕,内部异物已清除,炉膛内无其它作业;

2、炉膛内照明充足;

3、应搭设设合格的脚手架和平台;

4、高空作业应系安全带;

5、穿戴应符合要求(眼镜应绑牢),有防风、防灰措施。

1.1.3

工作压力下的水压试验

带压工作

人身伤害

1、停止锅炉本体内外的所有检修工作,炉内不应有人;

2、进水中,应及时关闭相关空气门,以免热水烫伤人;

3、禁止带压运行下进行捻缝、焊接、紧螺丝等工作;

4、泄压点或放水处无人;

5、加强现场巡视、防患于未然。

1.1.4

锅炉点火冲管

漏油

火灾

1、油泄漏试验成功后才能点火;

2、现场有关消防设施完善后才能点火;

3、进行油枪清理,提高雾化效果;

4、防止燃油进入蒸汽雾化及吹扫系统

5、加强现场巡视、防患于未然。

膨胀受阻

设备事故

1、在锅炉点火升温、升压过程中,应加强检查,及时消除妨碍受阻的地方;

2、在锅炉点火升温、升压过程中,应加强检查,应按规定记录膨胀指标,分析有关有关数据,及时消缺

发生水冲击

设备事故

1、冲管前,必须进行充分的暖管和疏水,只有确认主蒸汽温度具有一定过热度且系统管道无积水后,才能进行冲管;

2、冲管时,要严密注意汽包的变化,执意假水位,防止满水或缺水;

排气口位置不当

设备事故人身伤害

冲管的排气口不能对准任何有可能危及人身或设备的地方,且冲管时排气口应有专人监视。

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1.1.4

锅炉点火冲管

高压缸排气逆止门漏气

设备事故

1、为防止蒸汽漏入汽轮机,将逆止门的阀芯压紧,门后疏水门处于敞开位置;

2、将汽缸壁温测点投入,以便监视;

3、汽机盘车装置投入,

临时管道设计安装不合理

管道爆破

人身伤害

1、临时管道设计安装应等同于正式管道,应经强度计算合格,且能自由膨胀;

2、在垂直管段上装设固定支架;在水平管道上装设稳定滑动支架;

3、临时管道支架地装设只允许管道沿气流方向膨胀;

4、临时支架应同永久管道上的支架设计标准一样;

5、对临冲门提出技术要求,且临冲门的开闭应在远方控制。

加氧区域

起火、爆炸、人身伤害

1、加氧区域周围设置警戒线,且有防止高空坠物损伤氧气瓶的措施;

2、加氧区域不准堆放易燃易爆物品;

3、加氧区域应配置一定数量的灭火器材,并有消防人员值班;

4、氧气瓶应具备安全检验证,气瓶、阀门、管道检漏时,应用肥皂水进行;

5、气瓶搬运时应用胶轮小车,严禁在水泥地面上拖拉,以防产生静电;

6、加氧系统压力表需采用氧气压力表,且应在无油条件下校验合格;

7、工作人员拆换氧气瓶时,不能正对氧气瓶,以防被气流射伤。

1.1.5

制粉系统调试

粉仓温度过高

煤粉自燃

1、粉仓温度不大于85度,且应定期降粉;

2、煤粉仓应设计消防系统,并随时可投入运行;

3、现场应配备足够数量消防设备,运行人员应进行消防灭火培训。

堵粉

设备事故

1、每隔2h清理细粉分离器下粉筛和木块分离器;

2、当磨煤机、粗粉分离器发生严重堵塞时,应停止磨煤机运行;

3、加强现场巡视,防患于未然

烧瓦

设备事故

1、当供煤中断、短时间不能恢复时,应停止磨煤机运行;

2、磨煤机大瓦固定螺栓、螺帽松动、脱落时,应停止磨煤机运行;

3、磨煤机马达电流不超过允许值;

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1.1.5

制粉系统调试

烧瓦

设备事故

4、运行中加强参数监视,磨煤机大瓦温度不大于50度,排粉机、给煤机轴承温度不大于70度,减速箱轴承温度不大于60度。

1.1.6

锅炉蒸汽严密性试验及安全阀整定阶段

汽包上下壁温差超标

设备事故

1、壁温测点投入,以便监视;

2、汽包任两点壁温差不大于锅炉制造厂的规定允许值;

3、控制升降压速度,一般不大于0.15Mpa/min。

超温、超压

设备事故

人身伤害

1、电磁释放阀应确保手动开关良好;

2、开旁路以及投停油枪时,要确保压力稳定;

3、高旁的最小开度要保证再热器不超温;

4、低旁的最小开度要保证再热器不超压;

5、现场照明充足,道路畅通;

6、防止安全门动作后蒸汽喷出伤人;

7、就地压力表精度和等级符合要求,,且校验合格。

支吊架受力不均

设备事故

1、支吊架受力均匀,并经监理和质检部门检验合格;

2、现场照明充足,道路畅通;

3、无关人员禁止在支吊架旁边逗留;

4、发现支吊架明显受力不均,或相应设备明显异常(如振动大),应及时调整;

5、加强现场巡视,防患于未然。

焊缝不合格

设备事故

人身伤害

1、加强焊缝制造安装的检验;

2、现场照明充足,道路畅通;

3、无关人员禁止在旁边逗留;

4、加强现场巡视,防患于未然。

1.1.7

锅炉燃烧调整

锅炉尾部再燃烧

设备事故

1、油枪雾化良好;

2、保持设计煤粉细度,提高煤粉燃尽率

3、合理配风,控制炉膛出口氧量在4%~6%;

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1.1.7

锅炉燃烧调整

锅炉尾部再燃烧

设备事故

4、按规定进行吹灰,防止可燃物积聚;

5、锅炉灭火后,应及时停止燃料供给,并保证足够通风时间;

6、如发生尾部再燃烧,必须紧急停炉,并用消防蒸汽进行灭火;

7、加强锅炉上水及防水操作,以保护省煤器;

8、当确认尾部燃烧熄灭,确认空气预热器没有损坏时,方可启动引风机

抽出烟道内蒸汽和烟气,再进行充足的通风冷却。

锅炉灭火、放炮

设备事故

人身伤害

1、确保动力电源工作可靠,备用电源能及时投入;

2、仪表控制电源工作可靠,备用电源能及时投入;

3、装设大量程炉膛负压表(±3000pa),且炉膛负压保护装置能可靠投入;

4、炉膛出口氧量表准确可靠;

5、FSSS锅炉燃烧管理系统调试完毕,锅炉连锁保护试验工作可靠,且必须正常投入使用;

6、燃油速断阀工作可靠;

7、确保油枪机械雾化良好;

8、炉膛温度较低时,应缓慢增加燃料,提高燃尽率,禁止赶火升压,防止燃烧不完全而造成积粉积油;

9、锅炉点火后,按运行规程要求,及时进行吹扫;

10、一旦发现炉膛灭火后,应立即停粉停油进行通风吹扫,禁止利用炉内余热进行投油爆燃;

11、当过路负荷较低,开始出现炉内燃烧不稳时,应根据情况投入油枪助燃。

1.1.8

空气预热器调试

着火

设备事故

1、空气预热器投运前,连锁试验合格,主电机跳闸后能联动启动备用电机;

2、空预器各声、光报警、转子停运、电控柜失电等热工信号经调试可用;

3、蒸汽吹扫系统,经试验可用;吹灰汽源在负荷低于10%MCR时,选用备

序号

作业活动

危险点/危险源

危害后果

控制措施

1.1.8

空气预热器调试

着火

设备事故

用辅助蒸汽汽源;负荷大于10%MCR此人时,由后屏进口联箱供汽。

用备用汽源供汽时,要求蒸汽压力大于1.03Mpa,温度大于310℃;

4、空气预热器水冲洗系统经通水试验合格,水量充足,压力不小于0.5Mpa,单管水流量不小于7.5t/h;

5、冷端排灰斗技冲灰系统的闸板门开关灵活好用,管路应畅通;

6、全燃油期间,应防止空预器积油;

7、监视尾部各段烟温,若确认发生二次燃烧时,应立即手动MFT灭火停炉,并作如右处理:

停送、引风机,关闭风机出入口挡板,关闭空预器烟风入口挡板,隔绝空气,保持空预器运行,投蒸汽消防灭火或蒸汽吹灰;

8、油枪雾化良好;

9、从点火到60MCR期间,蒸汽吹扫应连续运行。

1.2

汽机调试

1.2.1

炉前系统清洗

水泵缺水烧泵

设备事故

1、水泵启动前,应首先检查水箱水位是否正常;

2、启崩前,一定要检查进口门是否开启,密封水、冷却水压力是否正常;

3、定期检查进口滤网前后压差,压差大后应及时清洗滤网;

4、水泵停运时,泵反转,严禁关闭进口门;

凝汽器、加热器管道系统进酸、碱

设备事故

1、凝汽器、加热器进、出口门应关闭严密,确保不泄漏;

2、凝汽器、加热器管道系统应充满水,能够稀释漏入的酸、碱浓度;

3、定时化验凝汽器、加热器内的水质,及时发现是否漏入酸、碱;

4、清洗完毕后,应将管道死角的酸碱排尽;

除氧器、凝汽器满水

设备事故

1、容器进水前,就地水位计应完好且投运;

2、投运前水位保护连锁保护试验合格,紧急放水门动作准确;

3、差压水位计能较好地反映容器水位的变化趋势,以便调节进出水流量;

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1.2.2

锅炉点火冲管

电动给水泵损坏

设备事故

1、给水泵组启动前,应作好给水泵连锁保护试验。

并正常投入;

2、给水泵组启动前,应检查确认进口门开启,最小流量再循环们开启;

3、给水泵启动后,要严密监视除氧器水位变化的变化,防止给水泵断水;

4、冲管期间,给水泵升、降速频率,工况恶化,运行人员严格按照规程操作,防止给水泵长期工作在工作曲线外;

1.2.3

调节系统静态调试

汽轮机端油烧瓦

设备事故

1、机组安装完毕启动调试前,对润滑油系统进行油循环时,应检查系统有无漏油并予以消除,并经常检查滤网,消除杂物,定期化验油质。

油质合格后方可进行调试;

2、油系统的交、直流润滑油泵出力应达到铭牌出力。

运行可靠,连锁正常。

各压力开关或电触点压力表均经校验,动作值整定正确,动作可靠;

3、油循环时,应检查各轴瓦的回油量,发现油量过少时应查明原因及时消除;

4、投盘车前,必须先启动润滑油泵和顶轴油泵。

盘车运行时,顶轴油压应正常,否则应停止盘车,查明原因。

盘车投入后,低油压连锁开关应及时投入;

5、机组启动定速后,进行油泵切换试验时,应密切注视主油泵出口油压的变化。

打闸前,超速试验、主汽门严密性试验前均启动交流电动油泵。

厂用电暂时中断时应立即启动直流润滑油泵和直流密封油泵。

机组启动前应投入低油压联锁保护。

1.2.4

首次启动并网

汽轮机超速

设备事故

1、调节系统静态特性试验符合设计要求,在正常参数下调节系统应能维持汽轮机在额定转速下运行;

2、电动主汽门、再热主汽门及调节汽门应能迅速关闭严密,无卡涩,活动试验性能良好;

3、机组的超速保护系统试验正常,并正常投入;

4、危机遮断器动作后,各抽气逆止门及高排逆止门应联动关闭,且关闭严密。

发电机漏氢爆炸

设备事故

1、发电机密封油系统调试正常,密封油压能较好跟踪氢压。

各种联锁保护及报警装置动作正常;

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1.2.4

首次启动并网

发电机氢气爆炸

设备事故

2、发电机氢气系统气密性试验合格;

3、冲氢置换过程中,严格按照规程操作。

CO2浓度不合格不得,不得冲氢;

4、发电机周围清理干净,距发电机周围10M范围划出安全警戒区,并准备足够的消防器材;

汽轮机大轴弯曲

设备事故

1、首次启动过程中,应适当延长暖机时间,,以利全面检查,并避免因保温不到位造成气缸表面受热不均而产生变形;

2、汽轮机的监测仪表如转速表、大轴黄毒表、振动表、气缸金属温度表、轴向位移表、差胀表等必须齐全、完好、准确、可靠;

3、机组启动前,转子进行连续盘车,一般不小于4小时;

4、停机后转子惰走阶段,真空未到0以前,不允许停止轴封供气,防止冷空气进入气缸。

停机后立即投入盘车。

1.2.5

汽轮机带负荷调试阶段

油系统着火

人身伤害设备事故

1、在油系统的安装和检修期间,必须保证质量。

阀门、法兰盘、接头的结合面必须接触良好,不渗不漏;

2、油系统安装完毕,应进行油循环检查(包括顶轴油系统),以便及早发现问题。

如有漏油现象时,必须查明及时消除;

3、油系统有检修工作时,应按规定严格办理动火工作票。

检修工作结束后应将现场的油迹擦净,杂物、破布等清理干净;

4、油系统的事故放油门标志应醒目,并确保有两个以上的通道可达到:

为了在油系统一旦着火时能及时处理。

在在确保不漏油的前提下,事故放油门之第一道门应在开启状态;

5、现场应具备有足够数量的灭火器材,消防设备处于随时可用状态。

试运前进行防火安全检查,组织运行人员熟悉各种消防器材的使用方法及一般消防常识。

汽轮机断叶片

设备事故

1、汽轮机的检测仪表必须齐全、完好、准确、可靠;

2、汽轮机的轴向位移、差胀、排气温度应在规定的范围内;

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1.2.5

汽轮机带负荷调试阶段

汽轮机断叶片

设备事故

3、暖机转速应避开汽轮机叶片(特别是末级叶片)的自振频率(即临界转速)。

.以避免叶片产生过大的动应力;

4、汽轮机疏水系统应完善,各加热器及除氧器水位控制正常,防止叶片动应水冲击损伤;

5、当加热器切除或新蒸汽参数降低时,应减负荷限制流量,以保证叶片动应力不超限;

6、超速实验和甩负荷实验时,有专人监测机组振动和转速;

1.3

热工调试

1.3.1

(1)

DCS系统

DCS系统电源

烧坏模件或控制系统不能正常运行

1、系统电源设计应有可靠的后备手段,备用电源的切换时间应不小于5MS(应保证控制器不能初始化);

2、电源电压正常;

3、系统电源故障应在控制室内设立独立于DCS之外的声光报警

DCS系统接地

抗干扰能力差,运行不正常

1、DCS系统接地良好,接地电阻必须满足要求,否则禁止受电;

2、DCS系统接地必须严格遵守技术要求,所有进入DCS系统控制信号的电缆必须采用质量合格的屏蔽电缆,且有良好的单端接地.

强电窜入

烧坏模件

1、把好设计关,防止将强电信号接入,处理弱电信号模件;

2、在摇测动力电缆的绝缘电阻时,应将电缆从端子上解下,以免击穿半导体元件;

3、仔细检查接线,防止接线错误.

(2)

DCS维护检修

环境温度、湿度

系统故障

损坏模件

必须保证电子间和机房适当的环境温度和空气湿度,保持室内清洁.

模件插拔、维修

损坏模件

1、在插入模件前注意检查其对应的外部接线防止强电信号窜入;

2、插拔模件时戴防护静电手套。

模件上的位开关、

跨接线、跳线检查

模件不能正常工作

不得任意改动位置,如必须进行此类工作时,必须做好记录,并在有专人监护的情况下进行。

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

(2)

DCS维护、检修

更换模件时,新模件和旧模件上的位开关、跨接线、跳线不一致

模件不能正常工作

必须事先进行检查,确保新模件和旧模件上的位开关、跨接线、跳线完全一致。

(3)

DCS系统软件和应用软件的管理

软件的修改、更新、升级

系统损坏

1、规范DCS系统软件和应用软件的管理,加强对密码权限的管理;

2、软件的修改、更新、升级必须履行审批授权及责任人制度;

3、在修改、更新、升级软件前,应对软件进行备份;

4、非调试人员严禁在EMSS上进行任何操作。

外来软件的使用

使病毒进入DCS,导致系统故障或瘫痪

1、严禁未经测试确认的各种软件下载到DCS系统(包括工程师站)使用;

2、必须建立有针对性的DCS系统防病毒措施;

3、软盘必须做到专盘专用;

4、要用外来软盘拷贝软件时,先要格式化软盘。

(4)

DCS故障处理

部分操作员出现故障

不能正常操作

1、应由可操作员站继续承担机组监视任务(此时应停止重大操作);

2、通知热工技术人员迅速排除故障;

3、若故障无法排除,则应根据当时机组运行状态酌情处理。

全部操作员站出现故障(所有上位机“黑屏”或“死机”)

不能正常操作

1、若主要后备硬手操及监视仪表可用且暂时能够维持机组正常运行,则转用后备操作方式运行,同时排除故障并恢复操作员站运行方式,否则,应立即停机、停炉;

2、若无可靠的后备操作监视手段则应停机、停炉

辅机控制器或相应电源故障

辅机系统不能正常操作

切至后备手动方式运行并迅速处理系统故障,若条件不允许则应将辅机退出运行

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

DCS故障处理

调节回路控制器或相应电源故障

系统不能正常操作

应将自动切至手动方式维持运行,同时迅速处理系统故障,并根据处理情况采取相应措施。

1.3.2

热工保护系统

(1)

热工保护

保护定值

保护误动或拒动

对保护定值进行修改或调整,应开具工作票,经总工(或调试总指挥)批准后方可进行,并做好记录。

保护投退

保护失灵

对保护投入或退出,应经值长同意方可进行,重要保护投入和退出,还需经总工(或调试总指挥)批准后方可进行,并做好记录。

保护装置故障

保护失灵

1、对保护装置故障进行处理,应开具工作票,经总工(或调试总指挥)批准后方可进行,并做好记录;

2、锅炉炉膛压力、郭炉膛灭火、汽包水围、汽轮机超速、轴向位移、振动、低油压等重要保护在机组运行中严禁退出,其它保护装置被迫退出运行的,必须在24小时内恢复,否则应停积、停炉处理。

(2)

汽包水位保护

测量不准确

保护误动或拒动

汽包水位保护应采用变送器测量信号经过补偿后三取中,禁止使用电触点水位计用于汽包水位保护

保护试验

保护失灵

汽包水位保护是锅炉启动的必备条件之一,水位保护不完善严禁启动。

锅炉启动前和停炉前应进行实际水位传动校验。

用上水法进行高水位保护试验,用排污门放水的方法进行低水位保护校验。

严禁用短接信号代替实际水位传动试验。

(3)

炉膛安全监控系统

保护试验

保护不起作用

取压装置、压力开关、传感器、火焰监测及冷却风系统等外围必须处于完好状态。

定期进行保护定值的核实检查和保护的传动试验。

油管泄漏;火焰探头调试

1、起火

2、烧伤

1、油枪点火试验时,必须先检查油角阀、油跳闸阀是否完全关闭,确认关闭后,才能进行油枪点火试验;

2、第一次点火时,炉膛附近的油管阀门和油枪处要准备足够的灭火器,防止燃油泄漏引发火灾;

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

(3)

炉膛安全监控系统

油管泄漏;火检探头调试

1、起火

2、烧伤

3、在油枪和火检附近工作时,要防止漏油、漏气和漏粉伤人或发生火灾;

4、通过看火孔看火时要防止正压火焰外窜烧伤。

(4)

汽机紧急跳闸系统(ETS)和汽机监视仪表

保护试验

保护不起作用

取压装置、压力开关、传感器等设备必须处于完好状态,定期进行保护定值的核实检查和保护传动的动作试验,传感器必须在规定的有效校验周期内。

(5)

机、炉、电大联锁保护

保护试验

每次机组启动前,机、炉、电大联锁试验必须正向、反向各进行一次试验。

1.4化水系统调试

1.4.1

补给水处理系统调试

再生酸、碱系统操作

1、酸碱泄漏;2、人员烧伤;3、除盐水含酸碱

1、操作前,确认设备、系统状态良好;

2、注意人员的防护;

3、防止误操作,严禁再生用酸碱进入正常制水运行系列。

补给水处理程控系统误动

设备事故

人身伤害

补给水处理程控系统没有调试好之前,未经调试人员的同意,任何人不得操作计算机

工业水位低

设备事故

加强监视工业水位。

反洗流量大

设备事故

控制反洗水流量。

1.4.2

凝结水精处理调试

再生酸、碱系统操作

酸碱泄漏

人员伤害

1、、操作前,确认设备、系统状态良好;

2、注意人员的防护。

凝结水精处理程控系统误动

设备事故

人身伤害

凝结水精处理程控系统没有调试好之前,未经调试人员的同意,任何人不得操作计算机。

序号

作业活动

危险点/危险源

危害后果

控制措施

备注

1.4.2

凝结水精处理调试

树脂进入炉内

热力系统腐蚀

防止树脂捕捉器泄漏,防止误操作

凝结水精处理流程不通

断水、停机

防止误操作,保持旁路门状态良好

1.4.3

加药系统调试

加药泵运行异常

设备损坏

启动前做好检查,运行中做好监护

加药调节控制不当

系统腐蚀

严格按标准控制水质

1.4.4

取样仪表系统调试

高温取样们泄漏

人员烫伤

开门要缓慢,