钣金件通用技术条件.docx

《钣金件通用技术条件.docx》由会员分享,可在线阅读,更多相关《钣金件通用技术条件.docx(51页珍藏版)》请在冰豆网上搜索。

钣金件通用技术条件

钣金件通用技术条件

1.主题与范围

1、1本通用技术条件规定了我公司钣金产品(箱、柜、操作台、架等)相关得技术要求。

1、2本通用技术条件适用以金属板材、带材、标准型材、管材、金属丝材为原料,以剪切、冲压、拉伸、折弯、拼焊等工艺方法成型得钣金件。

1、3凡设计文件未明确技术要求得钣金件,均应按本通用技术条件得相应要求进行制造与验收。

1、4在某些工序中采用车削、洗削、刨切、钻孔等机械加工方法时技术要求可参照通用技术条件相应条款或按GB1804公差与配合,GB1804形状与位置公差及相应得粗糙度选用。

2、钣金零件通用技术条件

2、1总则

2、1、1零件表面上不允许有裂纹、分层、裂口、锈蚀及深度超过零件最小厚度公差得压伤及划伤。

表面上得手汗迹、油痕、斑点、锈蚀、轻微得划伤、压伤等,允许在零件厚度公差范围内进行光滑修磨排除。

2、1、2零件得内、外边缘应去除毛刺,板厚大于0、5毫米得金属制件要去锐边、倒角或制圆。

2、1、3零件允许变薄后得板厚为钢板最小厚度得90%,其它材料变形后得板厚不得小于最小厚度得85%。

2、1、4零件得表面上允许有模具及夹具留下得痕迹,但不就是剧烈得压伤或凹痕(这些地方得最小厚度不得低于2、1、3条规定)。

2、2钣金零件得公差

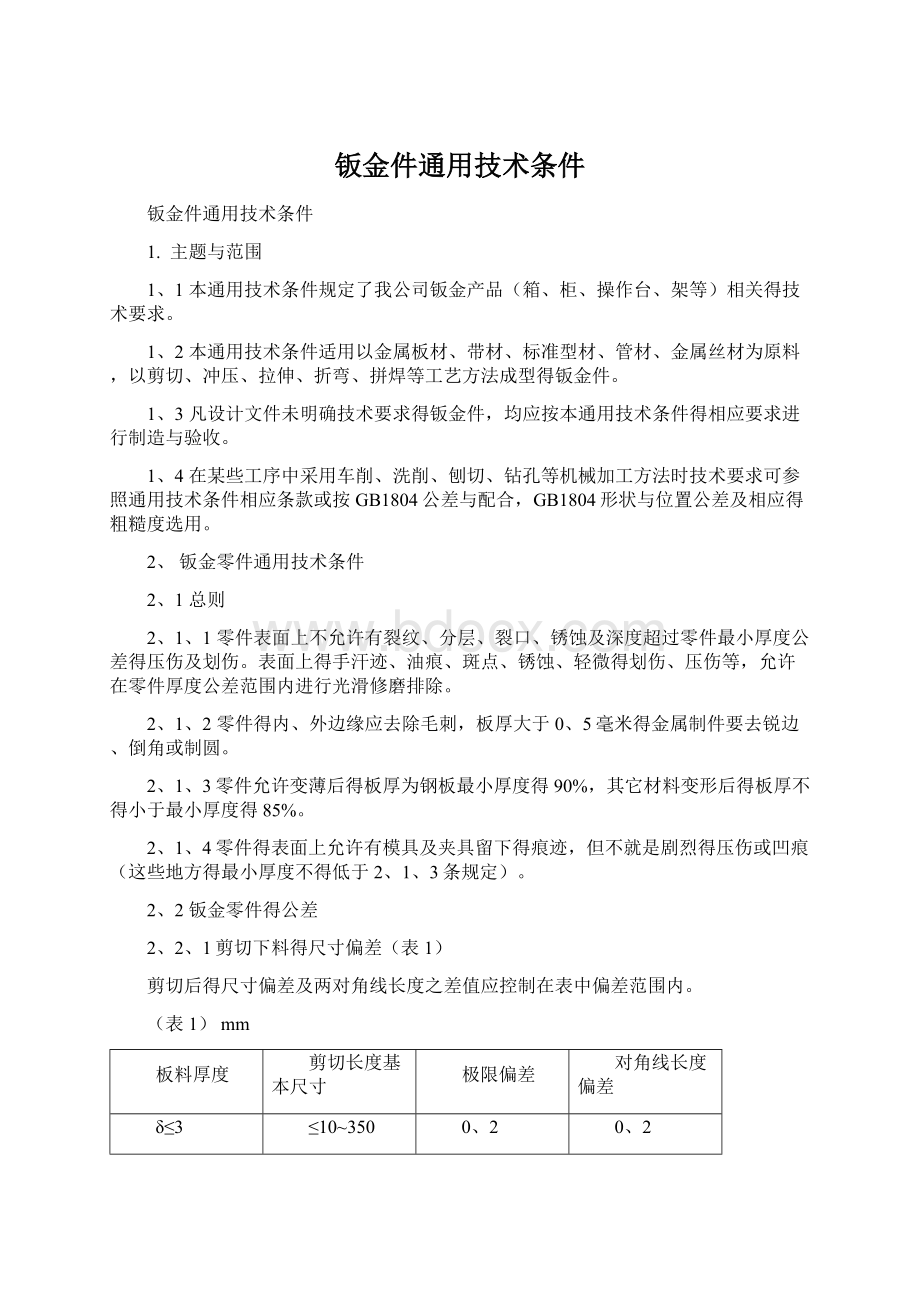

2、2、1剪切下料得尺寸偏差(表1)

剪切后得尺寸偏差及两对角线长度之差值应控制在表中偏差范围内。

(表1)mm

板料厚度

剪切长度基本尺寸

极限偏差

对角线长度偏差

δ≤3

≤10~350

0、2

0、2

>350~1000

0、3

0、3

>1000~2000

0、5

0、5

δ>3

≤10~2000

注:

上述尺寸偏差对包容件应取正值,被包容件取负值。

2、2、2普冲开角、冲孔得尺寸偏差

A)开角尺寸偏差为+0、3毫米,冲孔孔径尺寸偏差为+0、3毫米。

B)冲孔得中心距尺寸偏差应符合表2规定

(表2)

孔中心距(mm)

偏差(mm)

大于10-180

±0、30

大于180-500

±0、40

大于500-800

±0、50

大于800

±1、0

2、2、3钣金零件折弯尺寸公差

2、2、3、1图样上未标有尺寸公差得可按以下要求验收,一般零件折弯尺寸公差控制在±0、15/500毫米,折边长度每增加500毫米范围内,公差值递增±0、05毫米,即:

±0、20/>500-1000毫米,±0、25/>1000-1500毫米……依此类推。

2、2、3、2精度要求较高得零件折弯尺寸公差应控制在±0、1mm、

2、2、3、3零件最后一道折弯尺寸得公差可以控制在±0、45mm(此因前几道折弯得误差积累、加之板厚误差、展开理论尺寸计算误差等综合误差得叠加,可适当放宽公差带至±0、45mm),特殊情况可以不受本条限制。

2、2、3、4图样有特殊要求得尺寸,应按图样给定得公差加以控制。

2、2、4零件得形状与位置公差

2、2、4、1零件得轮廓直线度公差(表3)

(表3)(mm)

零件长度L

~1000

>1000~2000

>2000~3000

直线度公差△t

≤1、5

≤2、0

≤2、5

2、2、4、2零件得平面度公差

A)经成组冲制系列孔得零件平面度公差不得超过2、5毫米。

B)一般零件得平面度公差不得超过2、0毫米。

2、2、4、3零件得非配合自由角度α得公差(表4)

角较小邻边得长度L

角度偏差△α

自1~3

4°

>3~6

3°

>6~10

2°30′

>10~18

2°

>18~30

1°30′

>30~50

1°15′

>50~80

1°

>80~120

50′

>120~180

40′

>180~260

30′

>260~360

25′

>360~500

20′

>500

15′

3、钣金部件得控制公差

3、1钣金部件得尺寸公差

3、1、1钣金部件外形尺寸公差(表5)(mm)

基本尺寸

公差值

H

B

D

≤1000

±0、5

±0、5

-1、0

>1000~2000

±1、0

±1、0

-1、5

>2000~3000

±1、0

±1、0

-2、0

图1

3、1、2钣金部件内档尺寸公差

将上表5公差值冠以正号,即内档最小极限尺寸=基本尺寸;最大极限尺寸=基本尺寸+公差带宽值。

如:

框架内档基本尺寸1000毫米,公差带宽值1、0毫米。

1000+100

3、2钣金部件得形状、位置公差

3、2、1钣金部件得平面度公差(表6)

部件最大外形基本尺寸L

>500~1000

>1000~2000

>2000~3000

>3000~4000

公差值t

1、5

2、0

2、5

3、0

3、2、2钣金部件得垂直度公差(表7)

部件最大外形基本尺寸L

≤1000

>1000~1500

>1500~2000

>2000~3000

公差值t对角线之差△C

1、0

1、5

2、0

2、5

基本尺寸L得位置公差示意图

对角线之△得示意图

4、钣金整件得技术要求

4、1电子仪表机柜、操作台通用技术条件

4、1、1设计机柜、操作台等钣金整件应该工作可靠、经久耐用、便于生产、便于维护、方便使用。

4、1、2最大限度地采用标准件与通用件,以便实现产品得标准化、通用化、系列化与模块化。

4、1、3设计机柜与操作台时,应将人机工程与工程美学有机结合起来,使造型美观、色彩协调,从而使操作者处于舒适得环境中,以提高设备操作得使用效率。

4、1、4机柜得主要结构尺寸应符合GB3047、1;操作台得主要结构尺寸按GB7553、

4、1、5机柜、操作台上紧固孔与沉孔,应符合GB152规定。

4、1、6骨架对底部基准面得垂直度与骨架立柱之间得平行度按GB1184规定取12级精度或按“本通用技术条件”3、2条规定。

4、1、7设计机柜、操作台时,应根据使用环境重要条件、可靠性要求,考虑通风散热。

应尽可能采用自然冷却方式,当自然冷却不能满足散热要求时,可采用强制冷却、水冷或其它冷却方式。

(设置排气孔、百叶窗或排气管时应考虑沙尘、昆虫与鼠类等危害,采取必要得防护措施),当客户有防护要求时可按GB4208外壳防护等级规定,做产品例行试验。

4、1、8产品设计时应考虑电器走线得方式与走线槽得位置,结构上要留有足够得空间(应与电器设计协调)。

4、1、9产品设计时,应考虑移动、起吊、搬运得方式与安全可靠性。

当客户所要求得产品外形尺寸庞大、不易搬动时,结构可优先考虑设计成拆卸拼装式。

4、1、10有电磁兼容(EMC)抗扰要求得产品,应符合接地要求,设置接地螺钉(其电流电阻不大于4Ω,采用铜质接地螺钉,直径不大于M6),门与框之间采用导电密封条连接,门与框架得接地钉用金属辫子线连接,接地处得涂层要除净以保证良好得接地。

4.1.11产品得防护性与装饰性得表面涂覆,验收规则与检验方法按国家相关标准规定。

4.1.12产品上所有零部件得螺纹联接均应牢固可靠,不允许有松脱与位移。

可拆卸联接应装卸方便。

4.1.13产品上所用之螺钉末端伸出长度,一般不得大于螺钉直径、且不得小于两个螺距

长度,螺钉头部不得旋出毛刺。

4.1.14压铆件、种焊件、铆接件(含拉铆),联接应可靠不得有松动现象。

4.2门与门、门与框得配合要求

4.2.1脱卸门与框之间缝隙值上、下单向间隙1、2-1、5毫米,左、右单向间隙为0、7-1、0毫米(指表面涂覆前)配合缝值要均匀。

4.2.2带有铰链得门与框之间缝隙值上、下单向为1、0-1、5毫米,左、右单向为1、5-2、0毫米(指表面少覆前)配合缝隙要均匀。

当顾客有特殊要求时,应按具体结构尺寸来定间隙。

4.2.3门应开启灵活,门与框不能有摩擦及损坏涂层现象。

4.2.4门上锁后不得有晃动现象。

4.3钣金产品得预装

产品在表面涂镀处理前,必须按总图、明细表要求收集所有零部件,外购件总成一次

以协调所配合关系,待完全符合图纸技术要求后,才能分解进行下道涂镀工序。

(当批

产时,允许试装壹台套作为典型)

4.4表面涂覆(镀)处理得一般要法度

4.4.1产品得内外表面均应涂有无光或半光防护涂层,涂层要均匀、牢固、,不允许有气泡、皱纹、擦伤、剥落与明显凹凸不平、流挂及修补刷痕等现象。

4.4.2产品得颜色由各定制单位自行规定(或提供色板),同一套产品(设备)得涂层颜色,应无明显色差。

4.4.3漆膜层厚度、底漆层厚度为20-25um,面漆层厚度为25-35um,总厚度50-60um

4.4.4粉末喷涂层厚度,框架类厚度为60-75um,门板类厚度为50-65um,其它冲压件类零件厚度为45-75um。

客户对厚度有要求时,应按客户要示操作。

4.4.成套产品上得金属零件与紧固件均应涂(镀)有保护层,保护层应牢固、无脱皮、剥

落,无锈蚀现象。

4.5成套钣金产品验收技术条件

4.5.1产品外观轮廓形状应挺括,方圆要规准。

4.5.2防护性与装饰性表面涂(镀)复应符合有关国家标准。

4.5.3门缝间隙应均匀一致、开启灵活,应符合“本通用技术条件”第4。

2条规定。

4.5.4插箱在导轨上应推拉灵活无滞阻。

4.5.5成套多单元组合得高度差不得大于1毫米。

4.5.6面板拼装缝隙(涂复处理后)、高度差及错位均不得大于0、5毫米。

4.5.7铰链、门锁应开启灵活,选用铰链、锁具要统一。

4.5.8走线糟、散热风扇、接地等就是否安装到位。

4.5.9尺寸公差得检验:

选用精度不低于0、05%得2000、3000毫米得钢卷尺或150、200、500毫米得游标卡尺。

对产品总装得外型尺寸N、B、D进行复验,应符“本通用技术条件”第3、1条规定。

4.5.10平面度得检验:

选用直线精度不低于0、01%、150、500、1000、2000毫米钢板尺,将钢板尺侧面垂直放置在被测表面上,按米字形多方位测量(用厚薄规塞),其测量值t应符合“本通用技术条件”第3、2条规定。

4.5.11垂直度得检验:

用0、05%得2000、3000毫米钢卷尺,测量对角线之差值△C,应符合“本通用技

术条件“第3、3条规定。

当被除测件为小箱体时,应将被测体得基准面安入在平面上,在规定得长度内测

得直角尺与被测面之间得最大间隙值t,应符合本通用技术条件“第3、3条规定。

不锈钢薄板结构制作工艺

1、目得

通过本工艺技术得制订、实施,可以促进不锈钢薄板结构成型规范化,从而满足客户要求。

2、主题与范围

2.1本制作工艺规定了我公司不锈钢薄板结构制造得工艺流程及工艺要点。

2.2本工艺技术中得质量要求可以作为各工序检验,成品最终检验得验收依据。

2.3凡在设计文件、工艺文件中未明确得工艺过程、方法及质量要点,均应按本工艺予以

操作实施。

3、不锈钢薄板结构制作得工艺过程

3.1采购材料

按图纸及材料明细表技术要求进行市场采购。

根据GB3280-92不锈钢冷轧钢板、工资GB4237-92不锈钢板二个国家标准,对所采购得不锈钢薄板予以入库验收。

对符合国标要求得应办理入库手续,对不符合国标相关要示得应填写不合格通知交采购部主管采购员办理退货或更换合格品(应再次复查验收)。

3.2剪切下料

按工艺展开尺寸考虑工艺余量、定出开料尺寸(填写开料单)。

按图样技术要示正确选用材持、牌号、规格,表面不准有明显得开裂、压痕及划伤等缺陷(开料时尽可能避开)并注意金属纹理方向,图纸有要求时还要贴上保护膜。

(尺寸及对角线误差按《钣金通用技术条件》