梳棉工艺设计要点.doc

《梳棉工艺设计要点.doc》由会员分享,可在线阅读,更多相关《梳棉工艺设计要点.doc(16页珍藏版)》请在冰豆网上搜索。

梳棉工艺设计

一、高产梳棉机工艺设计要点

(一)高产必须高速

现代梳棉机通过提高锡林转速和在刺辊、锡林上附加分梳元件,来保持高产时纤维良好的分梳度,提高成纱质量,从而进一步提高梳棉机产量。

(二)适当增加生条重量

高产梳棉机为适应单位时间内输出纤维量的增加,宜适当提高道夫转速和适当增加生条定量。

但过重的生条定量不利于梳理、除杂和纤维转移。

(三)采用较紧隔距

在针面状态良好的前提下,锡林与盖板间采用较紧的隔距,可提高分梳效能。

尽可能减小锡林与道夫隔距,有利于纤维的转移和梳理。

在锡林和刺辊间采用较大的速比和较小的隔距,可减少纤维返花和棉结的产生。

(四)协调好开松度、除杂效率、棉结增长率和短绒增长率的矛盾

纤维开松度差,除杂效率低,短绒和棉结的增长率也低。

提高开松度和除杂效率,往往短绒和棉结也呈增长趋势。

要充分发挥刺辊部分的作用,注意给棉板工作面长度和除尘刀工艺配置。

在保证一定开松度的前提下,尽可能减少纤维的损伤和断裂。

(五)清梳除杂合理分工

梳棉机上宜后车肚多落,抄斩花少落。

根据原棉含杂内容和纤维长度合理制定梳棉机后车肚工艺,充分发挥刺辊部分的预梳和除杂效能。

(六)合理选择针布

选好针布、用好针布和管好针布,是改善梳理、减少结杂、提高质量的有力保证。

要根据纤维的种类和特性、梳棉机的产量、纱的线密度等选用不同的新型高效能针布(如:

高产梳棉机针布、细特纱针布、低级棉针布、普通棉型针布、棉型化纤针布、中长化纤针布等不同系列),并注意锡林针布与盖板、道夫针布和刺辊锯条的配套。

工艺参数设计

(一)生条定量

生条定量与梳棉机产量和生条质量密切相关。

纺细特纱时一般选择较大的牵伸倍数,较轻的生条定量,一般在纺纱号数相同或相近的情况下,产品质量要求高时定量应偏轻掌握。

生条定量轻,有利于提高转移率,有利于改善锡林和盖板间的分梳作用。

当梳棉机在高速高产和使用金属针布以及其他高产措施后,过轻的定量有以下缺点:

(1)喂入定量过轻,则在相同条件下,棉层结构不易均匀(如产生破洞等),且由于针面负荷低,纤维吞吐量少,不易弥补,因而造成生条短片段的重量恶化。

(2)生条定量轻,直接提高了道夫转移率,降低了分梳次数,在高产梳棉机转移率较高、分梳次数已显著不足的情况下,必将影响分梳质量。

(3)生条定量轻,为保持梳棉机一定的台时产量,势必提高道夫转速,这不利于剥棉并造成棉网飘动而增加断头,并对生条条干不利。

生条定量不宜过轻,一般在20—25g/5m之间;不宜过重,以免影响梳理质量。

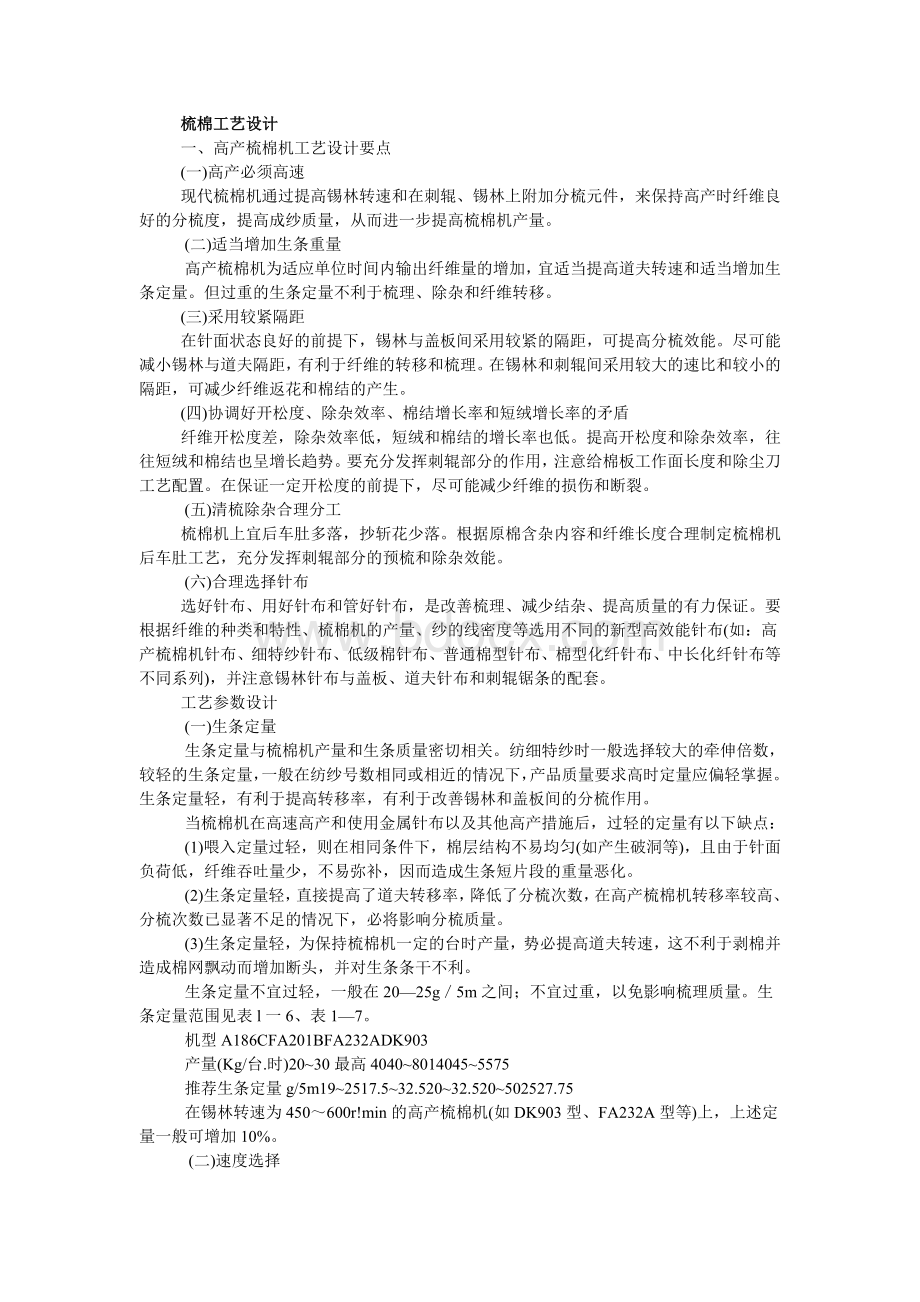

生条定量范围见表l一6、表1—7。

机型A186CFA201BFA232ADK903

产量(Kg/台.时)20~30最高4040~8014045~5575

推荐生条定量g/5m19~2517.5~32.520~32.520~502527.75

在锡林转速为450~600r!

min的高产梳棉机(如DK903型、FA232A型等)上,上述定量一般可增加10%。

(二)速度选择

1.锡林转速

高速分梳是现代高产梳棉机的主要措施之一,原因是:

(1)增加锡林转速能增加单位时间内作用于纤维上的针尖数,提高梳理作用。

(2)纤维在锡林上的分梳负荷因锡林转速的提高而降低,针齿对纤维握持作用良好,有利于提高分梳质量,同时纤维不易在针面上搓转而减少棉结的形成。

(3)锡林表面速度及离心力提高,排杂能力加强。

据测锡林转速由300r/min提高到600r/rain,生条结杂减少30%一50%。

(4)锡林转速增加,梳理力也随之相应增加,但增加不多。

据测锡林转速由300r/min提高到600r/min,梳理力只增加10%~20%。

(5)锡林与盖板间是主分梳区,由于不是握持分梳,在锡林加速后与盖板间速比可保持不变。

盖板线速度相应提高有利于充分排杂。

2.刺辊转速

(1)刺辊转速直接影响梳棉机的预梳程度及后车肚气流、落棉性能。

在一定范围内增加刺辊转速,握持预分梳作用增强;刺辊转速增加过多会明显增加纤维的损伤,使生条中短绒百分率增大,后车肚气流控制和落棉控制也比较复杂,还要考虑到锡林与刺辊的速比问题。

(2)由于锡林转速增加,为保证梳理度基本不变,要附加分梳元件、增加锡林齿密,由于刺辊的握持分梳易产生纤维损伤,高产时刺辊转速的增幅一般小于锡林转速的增幅。

预梳效能可采用附加分梳板、增加刺辊的齿密等来弥补。

(3)锡林与刺辊的表面速比影响纤维由刺辊向锡林的转移,不良的转移会产生棉结。

高产梳棉机上锡林与刺辊表面速比纺棉时宜在1.7—2.O之间,纺化纤时宜在2.O以上,纺中长化纤时比值还应提高。

(4)三个刺辊增大了刺辊表面积,配合分梳板使附加分梳作用增强,有利于梳棉机产量的提高。

表面速比为1:

1.3~1.7:

1.4~1.7,部分国内外梳棉机锡林与刺辊的表面速比多数在2.O以上。

3.盖板线速

(1)盖板线速提高,每块盖板带出分梳区的斩刀花少,但单位时间走出工作区的盖板根数多,盖板花的总量增加且含杂率降低,而除

杂率稍有增加。

(2)在产量一定时,纺低级棉用较高的盖板线速可改善棉网的质量,成纱强力亦略有提高,但在使用品质较好的原料时,对生条质量没有显著影响,不利于节约用棉。

因为锡林表面速度极高,盖板线速改变对后者相对分梳速度影响极小。

只有在针面负荷较重时,提高盖板线速才较有效。

(3)在范围一定时,盖板采用同样的速度,其排除短绒和杂质的数量随后车肚落棉情况而改变。

后车肚落棉多,盖板排除短绒和杂质就少。

(4)生产上采用的盖板线速是否恰当,可观察棉网的质量是否符合要求以及斩刀花的外形结构和含杂情况来判定。

通常盖板花中只应含有少量的束状纤维,两块盖板之间应很少有较长的搭桥纤维。

(5)纺化纤时,因原料中含有的疵点很少,盖板线速应比纺棉时低很多。

(6)采用反转盖板,可以提高分梳效果,盖板的线速范围是80~320mm/min,如纺棉锡林转速为450r/min时,盖板线速采用2lOmm/min,而纺超细旦化纤锡林转速为360r/min时,盖板线速为140mm/min。

盖板线速常用范围(锡林转速为360r/min左右)

纺纱线密度32以上20~3019以下

盖板速度

(mm/min)棉150~20090~17080~130

化纤 70~130

4.道夫转速

道夫转速直接关系到梳棉机的生产率,道夫转速和生条定量的大小密切相关。

当生条定量加重时,纺纱总牵伸要随之增加,牵伸造成的不匀率会增大。

因此生条定量不能过重是使用中应遵循的原则,但生条定量过轻,棉网抱合力差,不利于棉网形成,不能适应棉条的高速输出。

(三)隔距

梳棉机上共有30多个隔距,隔距和梳棉机的分梳、转移、除杂作用有密切关系。

分梳隔距主要有刺辊一给棉板、刺辊一预分梳板、盖板一锡林、锡林~固定盖板、锡林~道夫等机件间的隔距,转移隔距主要有刺辊一锡林、锡林~道夫、道夫一剥棉罗拉等机件间的隔距,除杂隔距主要有刺辊~除尘刀之间、小漏底、前上罩板上口~锡林间的距离。

分梳和转移隔距小,有利于分梳转移。

1、给棉罗拉~给棉板隔距:

进口大、出口小,一般进口0.3~.038mm,出口0.1~0.18mm

2、给面板~刺辊隔距:

刺辊对棉层的梳理作用随着隔距的减小而加剧。

喂入棉层厚,定量重、纤维长度长、强力和成熟度差时应偏大掌握。

一般清梳联较成卷机隔距偏大,化纤较纯棉略大。

3、刺辊~除尘刀隔距:

除尘刀主要清除棉层中细小杂质,隔距不宜太大,应根据喂入棉层的厚度选择。

化纤时应采用较大的隔距。

4、刺辊~预分梳板的隔距:

隔距小易于分梳,可减少棉束进入盖板区,过小易损伤纤维粉碎杂质。

一般0.45~0.56mm

5、除尘刀的高低和角度:

当给棉板和小漏底间的隔距一定时,除尘刀位置的高低影响第一落杂区和第二落杂区的长度。

破籽、不孕籽、僵瓣等大杂应加大第一落杂区的长度,放低除尘刀,同时刺辊带动的气流附面层相应加厚,增加后车肚落棉。

除尘到位置的高低应按棉卷含杂率及含杂内容而定。

一般A186D除尘刀高低调节范围在±6mm。

安装角大小影响气流的流动和小漏底入口处的回收作用,影响落棉。

角度小,刀背处气流紊乱,影响小漏底入口处的回收作用。

6、刺辊~小漏底隔距:

进口大,进入小漏底气流较多,落棉率少,处理高含杂棉卷时,进口隔距小,可减少细小杂质的回收,出口隔距大,排除短绒较多,第四点隔距大于出口隔距,漏底网眼易堵塞。

高产梳棉机采用低压吸尘罩时,小漏底隔距影响不显著。

7、刺辊~锡林隔距:

在针面平整、刺辊和锡林径向跳动小、运转平稳的情况下,偏紧掌握,有利于纤维转移,减少刺辊反花。

8、锡林~盖板隔距:

进口隔距稍大,减少盖板花中长纤维含量。

出口隔距稍大防止传动部件碰针。

常用锡林~盖板隔距见下表:

纤 维 类 别锡林~盖板隔距(mm)

化 纤 粗 特 纱0.25、0.23、0.20、0.20、0.23

中、细特 棉纱0.25、0.18、0.18、0.18、0.20

细、特细特 棉纱0.18、0.16、0.16、0.16、0.18

9、锡林~前后固定盖板隔距:

隔距小,有利于分梳、减少棉结,但过小易损伤纤维。

应遵循由大到小、逐渐增强分梳的原则。

与后固定盖板隔距应稍大于盖板入口的隔距,与前固定盖板的隔距应小于锡林盖板间最小隔距。

为不影响道夫转移,前固定盖板最下一根的隔距可放大一些。

一般后固定盖板自下而上为:

0.37~0.55mm、0.30~0.45mm、0.25~0.40mm;;前固定盖板与锡林间隔距自上而下为:

0.20~0.25mm、0.18~0.23mm、0.15~0.20mm或隔距均相同。

10、锡林~大漏底隔距:

锡林与大漏底入口隔距不宜太小,出口隔距影响小漏底内部气压,影响后落棉量。

11、锡林~前、后罩板隔距:

前后罩板的作用是防止锡林上纤维飞散为游离纤维,隔距由进口到出口应逐渐减小,后罩板进口(下口)隔距影响刺辊锡林三角区气流和小漏底气压及刺辊反花;隔距大,刺辊内气流减弱,可减少刺辊反花。

出口隔距与锡林盖板入口隔距相配合,隔距大,纤维易起浮,有利于盖板抓取纤维。

一般后罩板进口隔距为0.56mm,出口隔距0.38mm。

前上罩板与锡林隔距上小下大,上口隔距影响盖板花量,上口大,盖板花多反之则少。

锡林与前下罩板隔距一般上口大,下口小。

下口隔距大,有利于纤维转移,但道夫三角区气流涡流增大,产生纱疵,易造成棉网云班,恶化条干。

隔距应遵循由上至下逐渐放大的原则,一般前上罩板上口隔距0.43~0.84mm,下口0.79~1.09mm,前下罩板上口0.79~1.09mm,下口0.43~.066mm。

12、锡林~道夫隔距:

道夫与锡林保持较小状态,以加强分梳,提高道夫转移率,减少锡林返回负荷,提高锡林道夫间一次分梳效能。

锡林与道夫隔距偏大或左右不一致会影响纤维的顺利转移,严重时出现云班或棉结增多。

一般隔距为:

0.10~0.125mm,,国外高产机一般在0.08~0.10mm。

生条质量指标:

包括生条条干均匀度、重量不匀率、短绒率、生条结杂、落棉率。

影响生条条干不匀的因素有分梳质量、纤维转移均匀度,机械状态及棉网云班、破洞、破边等。

生条条干均匀度控制范围

等级萨氏条干不匀率(%)CV%

优<182.6~3.7

中18~203.8~5.0

差>205.1~6.0

影响生条重量不匀率主要因素有棉卷不匀、机台落棉差异、机械状态不良等

生条重量不匀率控制范围:

重量不匀率(%)有自调匀整无自调匀整

优≤1.8≤4

中1.8~2.54~5