设计材料.docx

《设计材料.docx》由会员分享,可在线阅读,更多相关《设计材料.docx(39页珍藏版)》请在冰豆网上搜索。

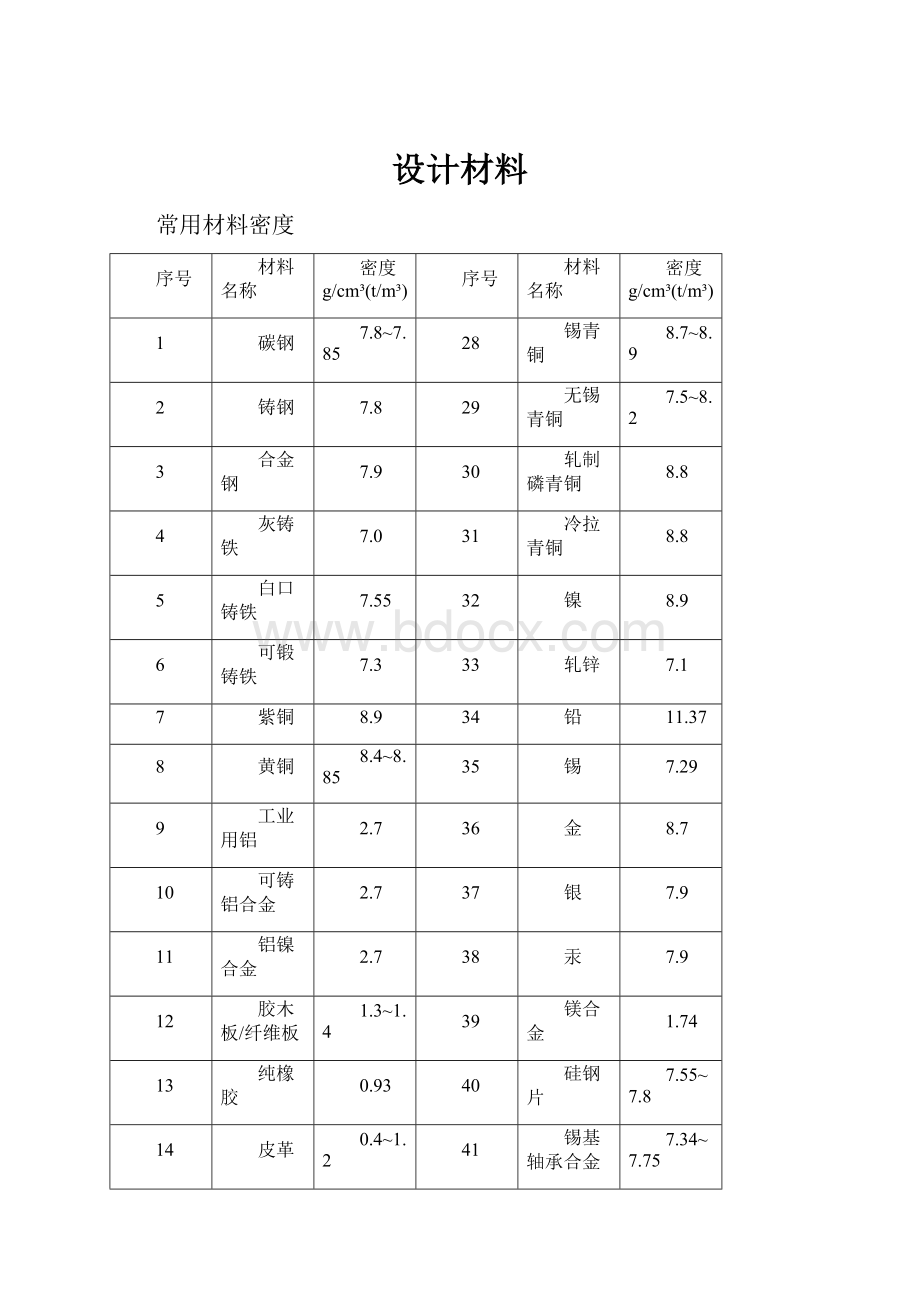

设计材料

常用材料密度

序号

材料名称

密度g/cm³(t/m³)

序号

材料名称

密度g/cm³(t/m³)

1

碳钢

7.8~7.85

28

锡青铜

8.7~8.9

2

铸钢

7.8

29

无锡青铜

7.5~8.2

3

合金钢

7.9

30

轧制磷青铜

8.8

4

灰铸铁

7.0

31

冷拉青铜

8.8

5

白口铸铁

7.55

32

镍

8.9

6

可锻铸铁

7.3

33

轧锌

7.1

7

紫铜

8.9

34

铅

11.37

8

黄铜

8.4~8.85

35

锡

7.29

9

工业用铝

2.7

36

金

8.7

10

可铸铝合金

2.7

37

银

7.9

11

铝镍合金

2.7

38

汞

7.9

12

胶木板/纤维板

1.3~1.4

39

镁合金

1.74

13

纯橡胶

0.93

40

硅钢片

7.55~7.8

14

皮革

0.4~1.2

41

锡基轴承合金

7.34~7.75

15

聚氯乙烯

1.35~1.4

42

铅基轴承合金

9.33~10.67

16

聚苯乙烯

0.91

43

硬质合金(钨钴)

14.4~14.9

17

有机玻璃

1.18~1.19

44

硬质合金(钨钴钛)

9.5~12.4

18

无填料电木

1.2

45

石灰石

2.4~2.6

19

赛璐珞

1.4

46

花岗石

2.6~3.0

20

酚醛层压板

1.3~1.45

47

砌砖

1.9~2.3

21

尼龙6

1.13~1.14

48

混凝土

1.8~2.45

22

尼龙66

1.14~1.15

49

粘土耐火砖

2.1

23

尼龙1010

1.04~1.06

50

硅质耐火砖

1.8~1.9

24

橡胶夹布传动带

0.8~1.2

51

镁质耐火砖

2.6

25

木材

0.4~0.75

52

镁铬质耐火砖

2.8

26

水泥

1.2

53

高铬质耐火砖

2.2~2.5

27

铸造青铜

8.62

54

碳化硅

3.1

铜:

(下表仅供参考)

密度

名称

纯铜

黄铜

锡青铜

硅青铜

铝青铜

p/(t/m3)

8.9

8.5

8.8

8.4

7.5

常用工程塑料

序号

名称

标准

名称

标准

密度(g/cm3)

常见用途

1

硬聚氯乙烯(PVC)

GB/T4454-96

PVC板(A类)

1.38~1.6

化工设备结构材料、其它工业材料

玻璃增强PVC

~1.5

化工设备、风机等结构材料,建筑材料

2

聚乙烯(PE)

低密度(LDPE)

0.91~0.925

化工容器、设备、管材,电气绝缘材料

高密度(HDPE)

0.941~0.965

机械零件、管材,容器,电气绝缘材料

3

聚丙烯(PP)

GB12670-90和国产PP

聚丙烯(PP)

0.91

机械零件、汽车零部件

玻纤增强聚丙烯

GB120

用于强度、刚度高的机械零件和汽车零部件

GB130

4

聚四氟乙烯(PYFE)

2.1~2.3

耐腐蚀材料、润滑材料、机械零件如轴承,活塞环,衬套等

5

聚酰胺

(尼龙)(PA)

PA6

1.12~1.14

机械零件,齿轮,轴承,衬套,泵叶轮,紧固件等到

PA66

1.14

与PA6相同,特别适用于作耐磨机械零件

PA610

1.09

适用于尺寸稳定性要求高的机械零件如齿轮,轴承,精密零件

PA1010

HG2349-92

1.03~1.05

机械零件如齿轮,轴承,活塞环,密封圈等

6

聚碳酸酯(PC)

~1.2

机械零件、汽车方向盘,透镜,照相机零件等

7

(丙烯腈-丁二烯-苯乙烯)塑料(ABS)

普通级

1.02~1.08

真空成型的容器,机电设备外壳,家具等

耐热级

1.05~1.08

电机零件,浴室器件等

高冲级

1.01~1.05

机械,汽车零件,如齿轮,轴承,叶片等

8

酚醛模塑塑料(通用A级)

GB1404-95

≤1.45

机械零件,汽车零件,小型电机零部件

9

聚甲醛(POM)

共聚甲醛

标准级

1.41

机械零件,变速器,齿轮,紧固件,泵叶轮,管件,阀门等

GF25%

均聚甲醛

标准级

1.42

GF25%

10

苯乙烯-丙烯腈塑料(SAN)

1.06~1.08

轻工,食品工业机械设备零部件,搅拌器,汽车构件

11

聚苯硫醚(PPS/T-4)

1.66

机械,仪器零件,如齿轮,轴承,泵叶轮,泵壳,照相机,复印机零件

12

改性聚苯醚(MPPE)

Noryl

(商品名)

731J

1.06

可代替有色金属(青铜)作无声齿轮,凸轮,轴承,机械连接件,泵阀,管件

GFN3J

1.27

13

聚对苯二甲酸乙二醇酯(PET)

非增强PEY

1.38

机械零件,构件,如齿轮,轴,壳等,电气,电子零部件

玻纤增强PET

1.56

14

聚甲基丙烯酸甲酯(PMMA)

(有机玻璃)

通用浇铸型有机玻璃

1.17~1.20

主要用于有透明度和强度的零件,如油标汽车和飞机的座窗,光学元件,机械防护罩,仪器仪表壳等

15

聚偏氟乙烯(PVDF)

Kynar740/741

商品名

1.77~1.79

泵,风机叶轮,泵壳,球阀截止阀等零件,管材,板材

花钢板(GB/T3277-1991)

基本厚度

厚度允许偏差

理论重量/(kg/㎡)

菱形

扁豆形

圆豆形

2.5

±0.3

21.6

21.3

21.1

3.0

±0.3

25.6

24.4

24.3

3.5

±0.3

29.5

28.4

28.3

4.0

±0.4

33.4

32.4

32.3

4.5

±0.4

37.5

36.4

36.2

5.0

+0.4

-0.5

42.3

40.5

40.2

5.5

+0.4

-0.5

46.2

44.3

44.1

6.0

+0.5

-0.6

50.1

48.4

48.1

7.0

+0.6

-0.7

59.0

52.6

52.4

8.0

+0.6

-0.8

66.8

56.4

56.2

铜及铜合合材料

类别

牌号

特性和用途

纯铜

(紫铜)

T2

有良好的导电,导热,耐蚀和加工性能,可焊接和钎焊,,但易引起”氢病”,不宜在高温(>370℃)还原气氛中热加工(退火,焊接等)和使用,适用电线,导电螺钉,化工用传热设备,铆钉,垫圈等

T3

普通

黄铜

H68

有很好的塑性(是黄铜中最佳者)和较高的强度,切削加工性能好,易焊接,耐一般的腐蚀介质,但易产生腐蚀开裂,H68是黄铜中应用最广泛的品种,用于复杂的冷冲件和深冲件,如散热器外壳,导管,波纹管,垫片,弹壳等

H70

H62

力学性能好,热态下有良好的塑性,冷态下的塑性也可以,切削性能好,易于焊接和钎焊,耐蚀,但易产生腐蚀裂纹,应用较广,适于制作深引伸零件,如销钉,螺母,垫圈,导管,散热器零件,压力表弹簧,筛网等

铅黄铜

HPb59-1

力学性能好,易切削,能冷,热加工,易焊接和钎焊,对一般腐蚀介质稳定,但有腐蚀裂纹倾向,HPb59-1A杂质含量较高,适于作次要零件,HPb59-1适于作热冲压和切削加工件,如螺钉,螺母,衬套,喷嘴等

HPb59-1A

锡黄铜

HSn62-1

力学性能好,切削性能好,适用于热压加工,冷加工时有脆性,易于焊接和钎焊,在海水中有高的耐蚀性,但有腐蚀开裂倾向,适于作与海水,汽油接触的零件。

锡青铜

QSn4-3

为含锌锡青铜,有高的耐磨性和弹性,抗磁性好,易于冷热加工,在硬态下切削性能好,易焊接和钎焊,在大气,淡水,海水中耐蚀性能。

适于作弹簧等弹性元件,耐蚀,耐磨零件,如衬套,轴承等。

QSn6.5-0.1

为磷青铜。

有高的强度,弹性,耐磨性和抗磁性。

冷热加工性能好,对电火花有较高的抗燃性,切削性能好,可焊接和钎焊。

在大气和淡水中耐蚀。

适用作弹簧、导电元件;精密仪器中的耐磨、抗磁零件;齿轮、振动片、接触器件

铝青铜

QAl9-4

有高的强度和减磨性,耐蚀性好,热压加工性好,可电焊和气焊,但钎焊性差。

可代替青铜作耐磨零件,适于作高负荷下的耐磨、耐蚀零件。

如轴承、轴套、齿轮、蜗轮、阀座等

硅青铜

QSi3-1

有高的强度、弹性和耐磨性,塑性好,在低温下不变脆;能与黄铜、铜和其它合金焊接,钎焊性能好,冷热压加工性能好,但不能热处理强化,通常在退火和加工硬化状态下使用,这时有高的弹性和屈服极限。

耐大气、淡水、海水腐蚀,并耐苛性钠、氯化物腐蚀。

适于作弹簧、蜗杆、蜗轮、齿轮、轴套、制动销等耐磨零件和焊接构件。

可代替锡青铜,甚至铍青铜。

铜及铜合金型材的化学成分、力学性能一般引用标准:

类别

纯铜

黄铜

青铜

铅青铜

硅青铜

化学成分

GB5231-1985

GB5232-985

GB5233-1985

力学

性能

板

GB2040-1989

GB2041-1989

GB2048-1989

GB2043-1989

GB2047-1980

棒

GB4423-1992(拉制铜棒),GB13808-1992(热挤制铜棒)

常用铜及铜合金拉制圆棒规格(GB4423-1992)

5

6

8

10

12

14

16

18

20

22

23

28

30

32

35

40

45

50

55

60

70

80

90

100

110

120

常用铜及铜合金带材规格

牌号

状态

牌号

状态

T2、T3、TP1、TP2

M、Y4、Y2、Y

QAl9-4

Y

H70、H68、H65

M、Y4、Y2、Y、T

QAl9-2

M、Y、T

H62

M、Y2、Y、T

QSn6.5-0.1

M、Y4、Y2、Y、T

HPb59-1

M、Y2、Y

QSn4-3

M、Y、T

HSn62-1

Y

QSn4-0.3

M、Y、T

QAl15

M、Y

QSi3-1

M、Y、T

M-软,Y-硬,Y2-1/2硬,Y4-1/4硬,T-特硬。

石棉橡胶板(GB/T3985-1995)

牌号

表面颜色

适用条件

密度

规格(厚度)

XB450

紫色

450℃,压力6MPa

1.6~2.0

0.5,0.6,0.8,1.0,1.5,2.0,2.5,3.0,>3.0

XB400

400℃,压力5MPa

XB350

红色

350℃,压力4MPa

XB300

300℃,压力3MPa

XB200

灰色

200℃,压力1.5MPa

XB150

150℃,压力0.8MPa

适用于温度,压力范围内的水、水蒸汽等介质的设备、管道法兰连接用密封衬垫材料,

根据需要表面可涂石墨。

耐油石棉橡胶板(GB/T359-1995)

标记

颜色

适用条件

适用范围

密度

厚度

NY150

灰色

最高温度150℃,最大压力1.5MPa

作炼油设备、管道及汽车、拖拉机、柴油机的输油管道接合处的密封

1.6~2.0

0.4;0.5;0.6;0.8;0.9;1.2;1.5;2.0;2.5;3.0

NY250

浅蓝色

最高温度250℃,最大压力2.5MPa

作炼油设备及管道法兰连接处的密封

HNY300

绿色

最高温度300℃

作航空燃油、石油基润滑油及冷气系统的密封

NY400

石墨色

最高温度400℃,最大压力4MPa

作热油、石油裂化、煤蒸馏设备及管道法兰连接处的密封

适用于油类、冷气系统等设备、管道法兰连接用密封衬垫材料。

工业橡胶板(GB/T5574-1994)

厚度

0.5

1.0

1.5

2.0

2.5

3.0

4.0

5.0

6.0

8.0

10

12

14

16

18

20

22

25

30

40

50

密度:

1.5Kg/dm3;A类:

不耐油;B类:

中等耐油;C类:

耐油。

氧气、乙炔橡胶软管(GB/T2550-1992)、(GB/T2551-1992)

氧气橡胶软管(GB/T2550-1992

乙炔橡胶软管(GB/T2551-1992)

规格(公称内径)

工作压力/MPa

规格(公称内径)

工作压力/MPa

6.3;8.0;10.0;12.5

2.0

6.3;8.0;10.0

0.3

碳素钢的分类特点及表示方法

品种

特点

表示方法

碳素钢

普通碳素钢

甲类

仅保证机械性能不保证化学成份

分别用甲、乙或A、B后面加数字表示。

甲类:

A1~A7,乙类:

B1~B7。

沸腾钢、半镇静钢后面加F或b,镇静钢则不标,如:

A3。

乙类

仅保证化学成份不保证机械性能

优质碳素钢

普通含锰量

同时保证机械性能和化学成份,硫磷等杂质较普通碳素钢少。

用钢中平均含碳量的万分数表示,如:

45号钢其含碳量为0.45%。

对含碳量较高的优质碳素钢,在含碳量数字后加注符号“Mn”。

如50Mn,其含碳量为0.5%。

较高含锰量

除含锰量较高外(0.7~1.2%),其它万分上同

钢的常用热处理方法及应用

名词

说明

应用

退火(焖火)

(Th)

将钢件加热到临界温度以上30~50℃保持一段时间,然后再缓慢地冷下来(一般用炉冷)

用来消除铸、锻、焊件的内应力,降低硬度易于切削加工,细化金属晶粒,改善组织,增加韧性。

正火(正常化)

(Z)

将钢件加热到临界温度以上,保混一段时间,然后用空气冷却,冷却速度比退火快。

用来处理中碳和低碳结构钢件及渗碳零件,使其组织细化,增加强度与韧性,减少内应力,改善切削性能。

淬火

(C)

将钢加热到临界点以上温度,保温一段时间,然后在水、盐水或油中(个别材料在空气中)急冷下来,使其得到高硬度。

用来提高钢的硬度和强度,但淬火时会引起内应力使钢变脆,所以淬火后必须回火。

回火

将淬硬的钢件加热到临界点以下的温度,保温一段时间,然后在空气中或油中冷却下来。

且来消除内应力,提高钢的塑性和冲击韧性。

调质(T)

淬火后高温回火,称为调质

用来使钢获得高的韧性和足够的强度,很多重要零件是经过调质处理。

表面淬火

使零件表层有高的硬度和耐磨性,而心部保持原有的强度和韧性的热处理方法。

常用来处理齿轮等。

钢的化学处理方法及应用

名称

按媒介分类

操作与扩散的特征

应用

渗碳

(S)

1.固体渗碳

使表面层增碳,渗碳层深度0.4~6mm或>6mm。

硬度在HRC56~65。

增加钢件的耐磨性能,抗拉强度及疲劳极限。

2.液体渗碳

3.气体渗碳

氰化

(Q)

1.固体氰化

使表面增加碳与氮,扩散层深度较浅0.02~3mm。

硬度高,在薄层0.02~0.04mm明具有HRC66~70。

增加结构钢、工具钢制件的耐磨性能,表面硬度和疲劳极限,提高刀具切割性能和使用寿命。

2.液体氰化

3.气体氰化

氮化

(D)

1.气体氮化

表面增氮,氮化层为0.025~0.8mm,氮化时间需40~50多小时,硬度很高(HV1200),耐磨、抗蚀性能强。

增加钢件的耐磨性能,表面强度,疲劳极限和抗蚀能力。

2.液体氮化

新旧GB700标准钢号对照

普通碳素结构钢:

GB/T700-1988

GB/T700-79

Q195

-

不分等级,化学成分和力学性能(抗拉强度、伸长率和冷弯等)均须保证,但轧制薄板和盘条之类产品,力学性能的保证项目,根据产品特点和使用要求,可在有关标准中另行规定。

Q195的化学成分与旧标准1号钢的乙类钢B1同,力学性能(抗拉强度、伸长率和冷弯)与甲类钢A1同(A1的冷弯试验是附加保证条件),1号钢没有特类钢。

Q215

A级

A2

B级

做常温冲击试验,V型缺口

C2

Q235

A级

不做冲击试验

A3(附加保证常温冲击试验,U型缺口)

B级

做常温冲击试验,V型缺口

C3(附加保证常温或-20℃冲击试验,U型缺口)

C级

做重要焊接结构用

-

D级

-

Q255

A级

A4

B级

做常温冲击试验,V型缺口

C4(附加保证常温冲击试验,U型缺口)

Q275

-

不分等级,化学成分和力学性能均须保证

C5

角焊缝的最小焊接尺寸Kmin(1/2板厚):

被焊构件中较厚件的厚度

δ≤10

10<δ≤20

20<δ≤30

Kmin

碳素钢

4

8

低合金钢

6

8

10

常用焊接检验方法

焊接检查

破坏性检验

力学性能试验

拉伸试验

弯曲试验

硬度试验

冲击试验

断裂韧性试验

疲劳试验

其它

化学分析试验

化学分析

腐蚀试验

含氢量测定

金相检验

宏观试验

微观试验

焊接性试验

其它检验

非破坏性试验

外观检验

水压试验

致密性试验

无损探伤

荧光检验

着色检验

超声波探伤

射线探伤

X射线

γ射线或高能射线

磁粉检验

几种无损探伤检验比较

检验方法

能探出的缺陷

可检验厚度

灵敏度

判伤方法

备注

着色检验

贯穿表面的缺陷(如细微裂纹、气孔等)

表面

缺陷宽度小于0.01mm深度小于0.03~0.04mm者检查不出

直接根据着色(渗透液)在吸附(显影)剂上的分布,确定缺陷位置。

缺陷深度不能确定。

焊接接头表面一般不需加工,有时需打磨加工

荧光检验

磁粉检验

表面及近表面的缺陷(如细裂纹、未焊透、气孔等)被检查表面最好与磁场正交

表面及近表面

比荧光法高,与磁场强度大小及磁粉质量有关

直接根据磁粉分布情况判定缺陷位置。

缺陷深度不能确定

1.同上;

2.限于母材及焊缝金属,均为磁性材料

超声波探伤

内部缺陷(裂纹、未焊透、气孔及夹渣)

焊件厚度上限几乎不受限制,下限一般为8~10mm,最小可达2㎜

能探出直径大于1mm以上的气孔、夹渣,探裂纹较灵敏,探表面及近表面的缺陷较不灵敏。

根据荧光屏上讯号的指示,可判断有无缺陷及其位置和其大致的大小,判断缺陷种类较难

检验部位的表面需加工Ra12.5~Ra1.6um,可以单面探测

X射线探伤

内部裂纹、气孔、未焊透、夹渣等缺陷

≤60mm

能检查出尺寸大于焊缝厚度1%~2%的缺陷

从底片上面能直接判断缺陷种类、大小和分布;对平面形缺陷(如裂纹)不如超声波灵敏高

焊接接头表面不需加工,正反两个面都必须是可接近的

γ射线探伤

60~150mm,铱192可探0.1~65mm

较X射线低,一般约为焊缝厚度的3%

高能射线控伤

25~600mm

较X射线及γ射线高,一般可达到小于焊缝厚度的1%

工件加工精度及方法

加工方法

Ra25um

▽3

Ra12.5um

▽4

Ra6.3um

▽5

Ra3.2um

▽6

Ra1.6um

▽7

Ra0.8um

▽8

Ra0.4um

▽9

Ra0.2um

▽10

Ra0.1um

▽11

Ra0.05um

▽12

Ra0.025um

▽13

Ra0.012um

▽14

车削

▲

▲

▲▲

▲▲

金钢石镗削①

▲▲

▲▲

▲▲

▲▲

金钢石超精车①

▲▲

▲▲

▲▲

刨削

▲

▲▲

▲▲

▲▲

钻孔

▲

扩孔钻扩孔

▲

镗孔

▲

▲▲

▲▲

▲▲

铰孔

▲▲

▲▲

▲▲

铣削

▲

▲

▲▲

▲▲

拉削

▲

▲▲

▲▲

▲▲

液压加工

▲▲

▲▲

▲▲

▲▲

磨削

▲▲

▲▲

▲▲

▲▲

超精磨、镜面磨

▲▲

▲▲

▲▲

▲▲

研磨

▲▲

▲▲

▲▲

▲▲

珩磨

▲

▲

▲

▲▲

▲▲

▲▲

超精加工

▲▲

▲▲

▲▲

▲▲

抛光

▲▲

▲▲

▲▲

▲▲

▲▲

▲▲

▲▲

注:

▲-粗加工、半精加工;▲▲-精加工。

①加工非铁金属。

公差等级与表面粗糙度数值

公差等级

基本尺寸

>6~10

>10~18

>18~30

>30~50

>50~80

>80~120

>120~180

>180~250

表面粗糙度数值Ra不大于/um

IT6

0.2

0.4

0.8

IT7

0.8

1.6

IT8

0.8

1.6

IT9

1.6

3.2

IT10

1.6

3.2

6.3

IT11

1.6

3.2

6.3

IT12

3.2

6.3

IT13

3.2

6.3

12.5

表面粗糙度选用举例

Ra值不大于/um

相当表面

光洁度

表面状况

加工方法

应用举例

100

▽1

明显可见的刀痕

粗车、镗、刨、钻

粗车、粗刨、粗切等粗加工的表面,用粗锉刀加工和粗砂轮等加工的表面,一般很少采用

25、50

▽2▽3

粗加工的表面,焊接前的焊缝、粗钻孔壁等

12.5

▽4▽3

可见刀痕

粗车、刨、铣、钻

一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面

6.3

▽5▽4

可见加工痕迹

车、镗、刨、钻、铣、锉、磨、粗铰、铣齿

不重要零件的非配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面及通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圆表面等