焊接培训.docx

《焊接培训.docx》由会员分享,可在线阅读,更多相关《焊接培训.docx(20页珍藏版)》请在冰豆网上搜索。

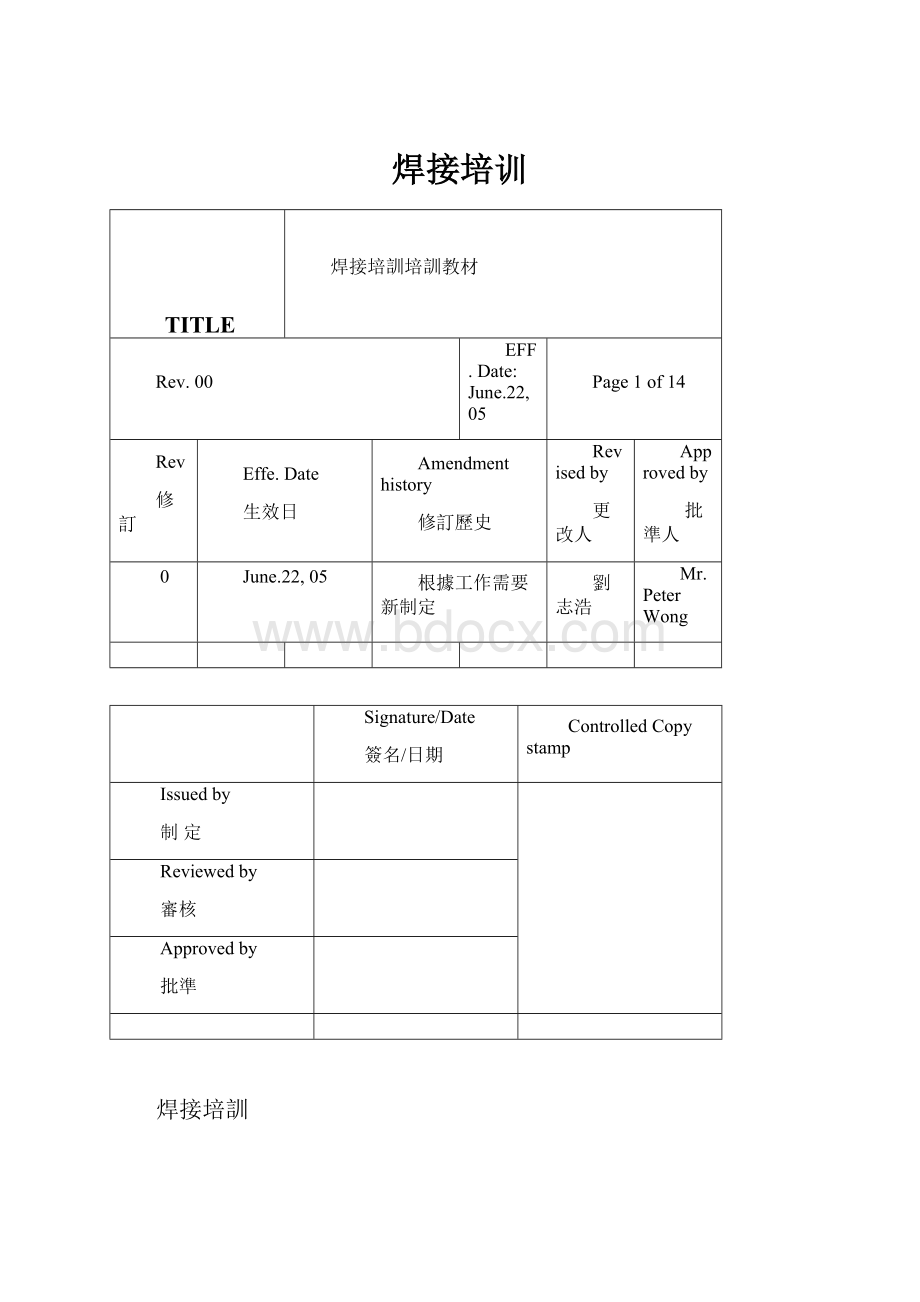

焊接培训

TITLE

焊接培訓培訓教材

Rev.00

EFF.Date:

June.22,05

Page1of14

Rev

修訂

Effe.Date

生效日

Amendmenthistory

修訂歷史

Revisedby

更改人

Approvedby

批準人

0

June.22,05

根據工作需要新制定

劉志浩

Mr.PeterWong

Signature/Date

簽名/日期

ControlledCopystamp

Issuedby

制定

Reviewedby

審核

Approvedby

批準

焊接培訓

版本:

0

二零零五年六月

目錄

1、課程目標

2、介紹手工焊接工具

3、PCB(PrintedCircuitBoards印刷電路板簡介)及焊接方法

4、不良焊點的種類

5、注意事項

6、用於分辨元件類別的大寫字母

7、手工焊錫技朮要點

8、焊接原理及焊接工具

9、PCB&PCBA可接受標准的基本認識

一課程目標

通過參加本培訓課程,學習規范的焊接操作,讓伯操作人員掌握基本工具的正確使用﹔保養﹔以及日常錫焊接和維修過程中正確的焊接和焊接后的PCBA可接受標准的認識及自我判定﹐以及常見封裝形式的元器件的焊接技術.

二介紹手工焊接工具

電烙鐵、焊錫絲、助焊劑、酒精、清潔布、鋼刷、吸錫器、鑷子.

平時注意愛護工具,工作結束後將工具放回原位.

1.使用電烙鐵須知

1.1烙鐵種類﹕電烙鐵是利用電流的熱效應制成的一種焊接工具﹐分內熱式﹔外熱式﹔手槍

式﹔吸鍋式等恆溫烙鐵和常溫烙鐵﹔烙鐵頭按需要可分為﹕彎頭﹔直頭﹔斜面等

1.2烙鐵最佳設置溫度﹕各面貼裝元件適合的溫度為325度﹔一般直插電子料﹐烙鐵溫度一

般設置在330-370度﹐焊接大的元件腳溫度不要超過380度﹐

但可以增大烙鐵功率.

1.3烙鐵的使用及保養﹕

a.打開電源,4秒鐘後烙鐵頭就達到本身溫度。

正常使用情況下,綠燈亮;若出現紅燈現象,立即關閉電源,檢查原因.一般情況下因為烙鐵頭沒有安裝牢固或根本沒有安裝烙鐵頭.盡量使用烙鐵頭溫度較高,受熱面積較大的部分焊接﹐不用時將烙鐵手柄放回到托架上.

b.應先使用海綿將烙鐵清理幹凈後,才開始焊接;在海綿上輕擦烙鐵頭,避免焊錫四濺.

c.用細砂紙或銼刀除去烙鐵頭上的氧化層部分.

d.工作結束和中午吃飯時應加焊錫保護鐵頭.在溫度較低時鍍上新焊錫,可以使焊錫膜變厚而減免氧化,有效的延長烙鐵頭的使用壽命.

e.焊接時不要使用過大的力,不要把烙鐵頭當在改錐等工具.

f.烙鐵頭中有傳感器,傳感器是由很細的電陰線組成的,所以不能磕碰烙鐵頭

g.換烙鐵頭時需要關閉電待烙鐵頭溫度冷卻.(注:

不要用手直接取,避免燙傷;也不可用金屬夾取)

2.海綿的清洗

a.海綿應用清水早晚沖洗兩遍,溫度不要太高,不要用肥皂及各種洗滌劑搓洗.

b.不要使用幹燥或過濕的海綿(用手擠壓海綿無水份流出為最佳狀態).

3.助焊劑的作用

助焊劑的種類﹕樹脂系助焊劑(以松香為主)﹔水溶系助焊劑.

(包括含酸性的焊膏﹔松香﹔松香酒精溶注液﹐氯化鋅水溶液)

助焊劑的作用﹕

a.潤滑焊點,清潔焊點,除去焊點中多余的雜質.

4.焊錫絲(線)

焊錫絲(線)是一種鉛錫合金﹐俗稱焊錫.(目前公司所用的都為無鉛錫絲(線)

5.酒精

6.鑷子

一般用來夾持小螺絲帽﹐在電路焊接時﹐用來夾導線和電阻等小零件﹐不能用很大的力氣夾大東西.

三PCB(PrintedCircuitBoards印刷電路板)簡介:

1.拿印刷電路板的方法以及正反面的識別.

a.裸手拿PCB時,應拿PCB的四角或邊緣,避免裸手接觸到焊點,元件和

連接器.

---手上的油漬和污跡會陰碍順利的焊接

----焊點的周圍將被氧化,最外層將被損害

---手指印對元件,焊點有腐蝕的危險

b.對靜電敏感的PCB﹔元件等要戴靜電環﹐并保証靜電環的有效性.

2.焊接方法

1.測試腕環,焊接前把腕環帶好.并保証靜電環的有效性.

2.座椅調節至適合自己的高度,坐在座椅上姿勢端正,兩腿正放在桌面下,身體不要

靠在座椅上

3.焊接前或焊接過程中都要隨時清潔烙鐵頭的焊錫殘渣.

4.焊接時,不能用力按壓烙鐵,否則,焊盤和烙鐵頭會受到損壞.

5.吸錫繩的使用以及如何節省吸錫繩(練習內容:

過孔,焊盤)

a.將烙鐵頭在海綿上舔幹凈.

b.加助焊劑,並在助焊劑揮發以前吸焊盤.

c.將烙鐵頭放到吸錫繩上,待焊錫溶化後從焊盤的一端向另一端拖拉.

d.如果吸蟓繩與焊盤粘在一起(吸錫繩與烙鐵沒有同時離開焊盤),加助焊劑後重新加熱.

e.面對焊盤,避免碰到焊盤以外的其它元件.

f.吸錫繩與焊盤平行,用烙鐵頭溫度較高的位.

6.電容,電阻的點焊方法

a.預加錫:

在焊盤一邊加少量焊錫

b.定位:

用鑷子將元件放在正確位置

c.檢查:

確定元件放正並緊貼PCB板(元件要對稱放在兩個焊盤中間)

d.預熱:

預熱時烙鐵頭不要使焊錫接觸到烙鐵頭

e.冷卻:

在焊接冷卻階段不要移動元件

f.完美焊點標準:

表面光滑亮潔,焊錫充滿整個焊盤.焊點高度為元件高度的一半,並形成一個內凹的孤度.(焊錫量適當)

g.其它及不規則元件的焊接.(接插件不能加助焊劑,因其影響一次通過率).

h.拿取元件及元件的吹焊方法.(工具:

熱吹風,電烙鐵)

7.IC集成塊的拉焊方法

a.注意:

焊錫充滿整個焊盤,管腿後面也應有焊錫,芯片應緊貼PCB板,加熱時間不能過長.拉焊時﹐烙鐵頭要接地.

b.PCB檢驗

c.了解表面貼裝(SMD)元件檢驗標準,表面貼裝(SMD)元件不良焊點的種類及其產生原因

表面貼裝元件SMD貼裝問題描述

名稱

問題描述

元件丟失

材料明細表中規定使用的元件上丟失.

元件錯誤

指貼裝程式中規定使用的元件因某種原因而誤裝其它元件.

貼裝錯誤

1.指元件偏移很大,以致元件之間的間隔小於0.3毫米,或者,留在焊盤上的元件極端小於其寬度的50%的情況.

2.元件側立亦屬此列,應予拒收

無焊膏

指丟失焊膏而沒有形成元件極端與焊盤的焊接.

焊橋

指在相鄰的管腿或焊盤間由焊膏形成的橋狀連接,它會引起導體的短路.

焊接不良

指焊接范圍超過元件可焊區域的50%時,可接受.即焊膏寬度同時佔元件和焊盤的50%,最小限度也要佔其厚度的50%.否則,屬元件焊接不良,應予拒收,或者,當焊接范圍大於焊盤的50%,且焊接明顯時,為接受,否則,屬線路板焊接不良,應予拒收.

元件機械性損傷

元件不能有較大的缺損和裂痕,任何導致元件電極暴露的刻痕和破裂都要拒收,損傷小於其高度或寬度的25%,以及長度的50%時可接受,否則,拒收.

多余元件

因貼裝震動等某種原因造成某一區域內出現額外的多余元件時,應予拒收.

注意:

工作中應及時注意自我保護,不要穿短裙,短褲、並戴手套以免燙傷

8.完美焊點標准﹕表面光滑亮潔﹐焊錫充滿整個焊盤﹐焊點高度為為無件高度的一半﹐

并形成一個內凹的弧度.

四不良焊點的種類:

1.手工焊接:

a.焊橋/虛焊

b.焊盤掉/歪

c.毛刺/洞焊---錫毛刺產生的原因是焊錫加熱時間過長,烙鐵頭移動的方向不對

d.焊錫多/少

e.焊錫球/殘留

f.幹/冷焊點

g.元件傾斜/破損

h.管腿歪/翹起

i.焊錫不浸潤

j.元件丟失

k.元件錯誤

l.貼裝錯誤

m.無焊膏

n.焊橋

o.焊接不良

p.元件機械性損傷

五注意事項:

a.使用吸錫繩清潔焊盤時用力要輕.

b.注意元件極性.

c.表面貼裝元件應緊貼PCB板.

d.絕緣空間應無毛刺,無焊錫球及多余的金屬片殘留.

e.IC元件應在顯微鏡下用鉤子檢查.

f.相同形狀的元件有可能內部功能不同,不要混淆.

g.使用烙鐵焊接元件和用熱吹風槍吹下元件時,避免影響被焊元件周圍的其它元件.

h.焊接後清潔板面.

i.工作台光線充足.

六用於分辨元件類別的大寫字母:

Y-晶振R-電阻C-電容

V-晶體管D-二極管J-跳線

L-電感Z-濾波器U-通用的集成電路

七手工焊錫技朮要點﹕

作为一种操作技术,手工锡焊主要是通过实际训练才能掌握,但是遵循基本的原则,学习

前人积累的经验,运用正确的方法,可以事半功倍地掌握操作技术,以下各点对学习焊接技

术是必不可少的.

1.锡焊基本条件

a.焊件可焊性

不是所有的材料都可以用锡焊实现连接的,只有一部分金属有较好可焊性(严格的说应

该是可以锡焊的性质),才能用锡焊连接.一般铜及其合金,金,银,锌,镍等具有较

好可焊性,而铝,不锈钢,铸铁等可焊性很差,一般需采用特殊焊剂及方法才能锡焊.

b.焊料合格

铅锡焊料成分不合规格或杂质超标都会影响焊锡质量,特别是某些杂质含量,例如锌,

铝,镉等,即使是0.001%的含量也会明显影响焊料润湿性和流动性,降低焊接质量.

再高明的厨师也无法用劣质的原料加工出美味佳肴,这个道理是显而易见的.

c.焊剂合适

焊接不同的材料要选用不同的焊剂,即使是同种材料,当采用焊接工艺不同时也往往

要用不同的焊剂,例如手工烙铁焊接和浸焊,焊后清洗与不清洗就需采用不同的焊剂.

对手工锡焊而言,采用松香和活性松香能满足大部分电子产品装配要求.还要指出的

是焊剂的量也是必须注意的,过多,过少都不利于锡焊.

d.焊点设计合理

合理的焊点几何形状,对保证锡焊的质量至关重要,如图一(a)所示的接点由于铅锡料

强度有限,很难保证焊点足够的强度,而图一(b)的接头设计则有很大改善.图二表示印

制板上通孔安装元件引线与孔尺寸不同时对焊接质量的影响.

2.锡焊要点

以下几个要点是由锡焊机理引出并被实际经验证明具有普遍适用性.

a.掌握好加热时间

锡焊时可以采用不同的加热速度,例如烙铁头形状不良,用小烙铁焊大焊件时我们不

得不延长时间以满足锡料温度的要求.在大多数情况下延长加热时间对电子产品装配

都是有害的,这是因为

(1)焊点的结合层由于长时间加热而超过合适的厚度引起焊点性能劣化.

(2)印制板,塑料等材料受热过多会变形变质.

(3)元器件受热后性能变化甚至失效.

(4)焊点表面由于焊剂挥发,失去保护而氧化.

结论:

在保证焊料润湿焊件的前提下时间越短越好.

b.保持合适的温度

如果为了缩短加热时间而采用高温烙铁焊校焊点,则会带来另一方面的问题:

焊锡丝

中的焊剂没有足够的时间在被焊面上漫流而过早挥发失效;焊料熔化速度过快影响焊

剂作用的发挥;由于温度过高虽加热时间短也造成过热现象.

结论:

保持烙铁头在合理的温度范围.一般经验是烙铁头温度比焊料熔化温度高50℃

较为适宜.理想的状态是较低的温度下缩短加热时间,尽管这是矛盾的,但在

实际操作中我们可以通过操作手法获得令人满意的解决方法.

c.用烙铁头对焊点施力是有害的

烙铁头把热量传给焊点主要靠增加接触面积,用烙铁对焊点加力对加热是徒劳的.很

多情况下会造成被焊件的损伤,例如电位器,开关,接插件的焊接点往往都是固定在

塑料构件上,加力的结果容易造成原件失效.

3.锡焊操作要领

a.焊件表面处理

手工烙铁焊接中遇到的焊件是各种各样的电子零件和导线,除非在规模生产条件下

使用“保险期”内的电子元件,一般情况下遇到的焊件往往都需要进行表面清理工

作,去除焊接面上的锈迹,油污,灰尘等影响焊接质量的杂质.手工操作中常用机

械刮磨和酒精,丙酮擦洗等简单易行的方法.

b.预焊

预焊就是将要锡焊的元器件引线或导电的焊接部位预先用焊锡润湿,一般也称为镀

锡,上锡,搪锡等.称预焊是准确的,因为其过程合机理都是锡焊的全过程─—焊

料润湿焊件表面,靠金属的扩散形成结合层后而使焊件表面“镀”上一层焊锡.预焊

并非锡焊不可缺少的操作,但对手工烙铁焊接特别是维修,调试,研制工作几乎可

以说是必不可少的,下图表示元件引线预焊方法.

c.不要用过量的焊剂

适量的焊剂是必不可缺的,但不要认为越多越好.过量的松香不仅造成焊后焊点周

围需要清洗的工作量,而且延长了加热时间(松香融化,挥发需要并带走热量),降

低工作效率;而当加热时间不足时又容易夹杂到焊锡中形成“夹渣”缺陷;对开关

元件的焊接,过量的焊剂容易流到触点处,从而造成接触不良.

合适的焊剂量应该是松香水仅能浸湿将要形成的焊点,不要让松香水透过印制板流

到元件面或插座孔里(如IC插座).对使用松香芯的焊丝来说,基本不需要再涂焊

剂.

d.保持烙铁头的清洁

因为焊接时烙铁头长期处于高温状态,又接触焊剂等受热分解的物质,其表面很容

易氧化而形成一层黑色杂质,这些杂质几乎形成隔热层,使烙铁头失去加热作用.因此要随时在烙铁架上蹭去杂质.用一块湿布或湿海绵随时擦烙铁头,也是常用的方法.

e.加热要靠焊锡桥

非流水线作业中,一次焊接的焊点形状使多种多样的,我们不可能不断换烙铁头.

要提高烙铁头加热的效率,需要形成热量传递的焊锡桥.所谓焊锡桥,就是靠烙铁

上保留少量焊锡作为加热时烙铁头与焊件之间传热的桥梁.显然由于金属液的导热

效率远高于空气,而使焊件很快被加热到焊接温度,应注意作为焊锡桥的锡保留量

不可过多.

f.焊锡量要合适

过量的焊锡不但毫无必要地消耗了较贵的锡,而且增加了焊接时间,相应降低了工

作速度.更为严重的是在高密度的电路中,过量的锡很容易造成不易察觉的短路.但

是焊锡过少不能形成牢固的结合,降低焊点强度,特别是在板上焊导线时,焊锡不

足往往造成导线脱落.

g.焊件要牢固

在焊锡凝固之前不要使焊件移动或振动,特别使用镊子夹住焊件时一定要等焊锡凝

固再移去镊子。

这是因为焊锡凝固过程是结晶过程,根据结晶理论,在结晶期间受

到外力(焊件移动)会改变结晶条件,导致晶体粗大,造成所谓“冷焊”.外观现

象是表面无光泽呈豆渣状;焊点内部结构疏松,容易有气隙和裂隙,造成焊点强度

降低,导电性能差.因此,在焊锡凝固前一定要保持焊件静止,实际操作时可以用

各种适宜的方法将焊件固定,或使用可靠的夹持措施.

h.烙铁撤离有讲究

烙铁处理要及时,而且撤离时的角度和方向对焊点形成有一定关系.不同撤离方向

对焊料的影响.撤烙铁时轻轻旋转一下,可保持焊点适当的焊料,这需要在实际操

作中体会.

八焊接原理及焊接工具﹕

1.焊接原理

目前电子元器件的焊接主要采用锡焊技术.锡焊技术采用以锡为主的锡合金材料作焊料,

在一定温度下焊锡熔化,金属焊件与锡原子之间相互吸引、扩散、结合,形成浸润的结合层.

外表看来印刷板铜铂及元器件引线都是很光滑的,实际上它们的表面都有很多微小的凹

凸间隙,熔流态的锡焊料借助于毛细管吸力沿焊件表面扩散,形成焊料与焊件的浸润,把

元器件与印刷板牢固地粘合在一起,而且具有良好的导电性能.

锡焊接的条件是:

焊件表面应是清洁的,油垢、锈斑都会影响焊接;能被锡焊料润湿的金属才具有可焊性,

对黄铜等表面易于生成氧化膜的材料,可以借助于助焊剂,先对焊件表面进行镀锡浸润

后再行焊接;要有适当的加热温度,使焊锡料具有一定的流动性,才可以达到焊牢的目的,

但温度也不可过高,过高时容易形成氧化膜而影响焊接质量.

2.电烙铁

手工焊接的主要工具是电烙铁。

电烙铁的种类很多,有直热式、感应式、储能式及调温式

多种,电功率有15W、2OW、35w……300W多种,主要根据焊件大小来决定.一般元器件的

焊接以2OW内热式电烙铁为宜;焊接集成电路及易损元器件时可以采用储能式电烙铁;

焊接大焊件时可用150W~300W大功率外热式电烙铁.小功率电烙铁的烙铁头温度一般在

300~400℃之间.

烙铁头一般采用紫铜材料制造.为保护在焊接的高温条件下不被氧化生锈,常将烙铁头经

电镀处理,有的烙铁头还采用不易氧化的合金材料制成.新的烙铁头在正式焊接前应先进

行镀锡处理.方法是将烙铁头用细纱纸打磨干净,然后浸入松香水,沾上焊锡在硬物(例如

木板)上反复研磨,使烙铁头各个面全部镀锡.若使用时间很长,烙铁头已经氧化发生时,

要用小锉刀轻锉去表面氧化层,在露出紫铜的光亮后用同新烙铁头镀锡的方法一样进行

处理.当仅使用一把电烙铁时,可以利用烙铁头插人烙铁芯深浅不同的方法调节烙铁头的

温度.烙铁头从烙铁芯拉出的越长,烙铁头的温度相对越低,反之温度就越高.也可以利用

更换烙铁头的大小及形状来达到调节烙铁头温度的目的.烙铁头越细,温度越高;烙铁头

越粗,相对温度越低.

根据所焊元件种类可以选择适当形状的烙铁头.烙铁头的顶端形状有圆锥形、斜面椭圆形

及凿形等多种.焊小焊点可以采用圆锥形的,焊较大焊点可以采用凿形或圆柱形的.

还有一种吸锡电烙铁,是在直热式电烙铁上增加了吸锡机构构成的.在电路中对元器件拆

焊时要用到这种电烙铁.

3.焊锡与焊剂

焊锡是焊接的主要用料。

焊接电子元器件的焊锡实际上是一种锡铅合金,不同的锡铅比例

焊锡的熔点温度不同,一般为180~230℃.手工焊接中最适合使用的是管状焊锡丝,焊锡丝

中间夹有优质松香与活化剂,使用起来异常方便.管状焊锡丝有0.5、0.8、1.0、1.5…等

多种规格,可以方便地选用.

焊剂又称助焊剂,是一种在受热后能对施焊金属表面起清洁及保护作用的材料.空气中的

金属表面很容易生成氧化膜,这种氧化膜能阻止焊锡对焊接金属的浸润作用.适当地使用

助焊剂可以去除氧化膜,使焊接质量更可靠,焊点表面更光滑、圆润.

焊剂有无机系列、有机系列和松香系列三种,其中无机焊剂活性最强,但对金属有强腐蚀

作用,电子元器件的焊接中不允许使用.有机焊剂(例如盐酸二乙胶)活性次之,也有轻度

腐蚀性.应用最广泛的是松香助焊剂。

将松香熔于酒精(1:

3)形成"松香水",焊接时在焊

点处蘸以少量松香水,就可以达到良好的助焊效果.用量过多或多次焊接,形成黑膜时,松

香已失去助焊作用,需清理干净后再行焊接.对于用松香焊剂难于焊接的金属元器件,可

以添加4%左右的盐酸二乙胶或三乙醇胶(6%).至于市场上销售的各种助焊剂,一定要了解

其成分和对元器件的腐蚀作用后,再行使用.切勿盲目使用,以致日后造成对元器件的腐

蚀,其后患无穷.

九PCBA可接受標准的基本認識﹕

參照公司受控文件﹕PCB/PCBA檢驗作業指導書

焊接小知識

1.紙袋內保存的金屬表面硫化現象(發黃,發黑)造紙殘留亞硫酸鈉(Na2SO3)和二水合亞硫酸鈣(CaSO3

˙2H2O),與金屬反應生成硫化物。

2.橡膠制品對金屬表面的影響同上生成硫化物.

3.鍍錫導線為什麼可焊性差

存放6個月以上,可焊性變差,這是由於錫表面氧化和銅擴散到表面鍍錫層上,形成6錫5合金(Cu6Sn5).

4.印制板上的助焊劑發白現象

原因:

樹脂系助焊劑,一般用得最多的是以鬆脂系為主體的助焊劑.

其性質如下:

濕度高時,在電氣作用影響下,有時會發生水解,產生粉末狀結晶,在用含水量大的乙醇擦試印制板時,也可出現這種現象.措施:

PCB板助焊劑,有樹脂系和水溶系兩種.水溶系,焊完後馬上水洗去除殘留助焊劑;樹脂系,用乙醇系或二氧二氟甲烷及其它清洗.

5.醫用和試劑用乙醇的清洗效果不同

試劑乙醇濃度99%,效果佳,洗凈殘渣,無白色.

6.PCB板焊接用速幹型助焊劑

7.印制板端子接觸不良與清洗

1.不能鍍錫;2.用乙醇清洗

8.正確的補焊方法

美宇航局試題:

補焊時採用下列方法中的哪種為好?

1、用乙醇清洗後再焊;

2、增加焊錫;

3、通過“虹吸”法(將助焊劑沾在編織銅線上,而後將這編織線放置在要除去焊錫的地方,從它的上在放上電烙鐵加熱,通過毛細現象,將焊錫吸入編織線中),將焊錫除掉後再焊;

4、上述三個方法哪個都可以.

正確答案是3.

原因:

1、雖能把金屬表面及焊接表面清洗幹凈,但焊錫和接合的金屬間的交界部分卻洗不掉.這種方法,對於由溫度不足產生的缺陷、焊錫量不足等引起的缺陷,是適用的,但對於由接合的金屬表面氧化導致潤濕不充分的缺陷,是不能解決根本問題的;

2、對解決焊錫量過少引起的缺陷是有效的.對別的缺陷是不起作用的.加焊錫反倒容易造成焊錫過剩.同時,在因氧化產生潤濕不良的場合下,加上焊錫還會掩蓋缺陷,從可靠性角度看,這是危險的.

補焊,乙是首先確定缺陷原因,探討如何清除其根本原因的方法,否則補焊就沒有意義

3、正確:

首先卻除焊錫,仔細分析缺陷狀態,弄清原因後再焊.舊焊錫的特點是,越加熱合金性質越增加,從而使金屬特性遭到破壞.但以往採用的補焊方法卻是用電烙鐵加熱補焊處,去掉“冰柱”、“搭焊”等,向焊錫量不足的地方以及潤濕不良的地方加焊錫,這種不正確的補焊方法應杜絕.

9.微電子器件的焊接注意事項

1、防靜電措施.

2、各種片狀元件,容易受溫度影響引起特性變化,特別是陶瓷疊層容易因加熱而斷裂,有時需預熱,並要注意溫度和時間.

3、烙鐵,最好是帶溫度調節器的,避免因溫度控制不好而把基板的導體擴散熔掉.

各種材料的耐熱界限

名稱

材料

耐熱界限

管內封裝片鄧

玻璃

400攝氏度-500攝氏度

同上

共晶合金/環氧樹脂

250攝氏度-500攝氏度

200攝氏度-350攝氏度

電路片電路片和引線架的結合

Au-Al合金

175攝氏度

封裝(管殼)材料

環氧樹脂

150攝氏度-200攝氏度

封裝方式

玻璃/金錫

400攝氏度-500攝氏度

250攝氏度-300攝氏度

10.焊劑濃度影響焊接

助焊劑濃度高時,高附著力影響焊錫在銅箔面上的潤濕;助焊劑濃度低時,稀釋劑很快氣化,在助焊劑覆蓋少的地方,會再次氧化,使焊錫難以浸潤,會出現焊錫不沾,潤濕不良的缺陷.

11.手工扦焊PCB板的問題

a.拉尖(icicling):

是扦料量過多,過多的扦料凝固時成為圓錐形,頂部很尖.拉尖的原因是扦焊性差、傳送帶溫度低、扦料溫度低以及烙鐵頭溫度低.

b.拉網(webbing):

是扦料粘在金屬焊區間的絕緣材料表面上.原因是表面防護材料不合適、層壓材料硬化不良、非金屬雜質以及扦料糟污染.

c.疏鬆和氣孔(pinholesandblowholes)

是焊盤或焊區中扦料中的孔洞,是扦料凝固時由夾留的氣體或油造成.

d.形成錫球﹐錫不能散布到整個焊盤﹖烙鐵溫度過低﹐或烙鐵頭太小﹔焊盤氧化.