机械设计实验要点.docx

《机械设计实验要点.docx》由会员分享,可在线阅读,更多相关《机械设计实验要点.docx(17页珍藏版)》请在冰豆网上搜索。

机械设计实验要点

实验一 皮带传动实验

1.实验目的

1.1了解皮带传动的弹性滑动和打滑现象。

1.2作出皮带传动的滑动曲线和效率曲线。

1.3分析影响皮带传动拉力的因素。

1.4了解测定转矩、转速的确方法。

2.实验设备及原理

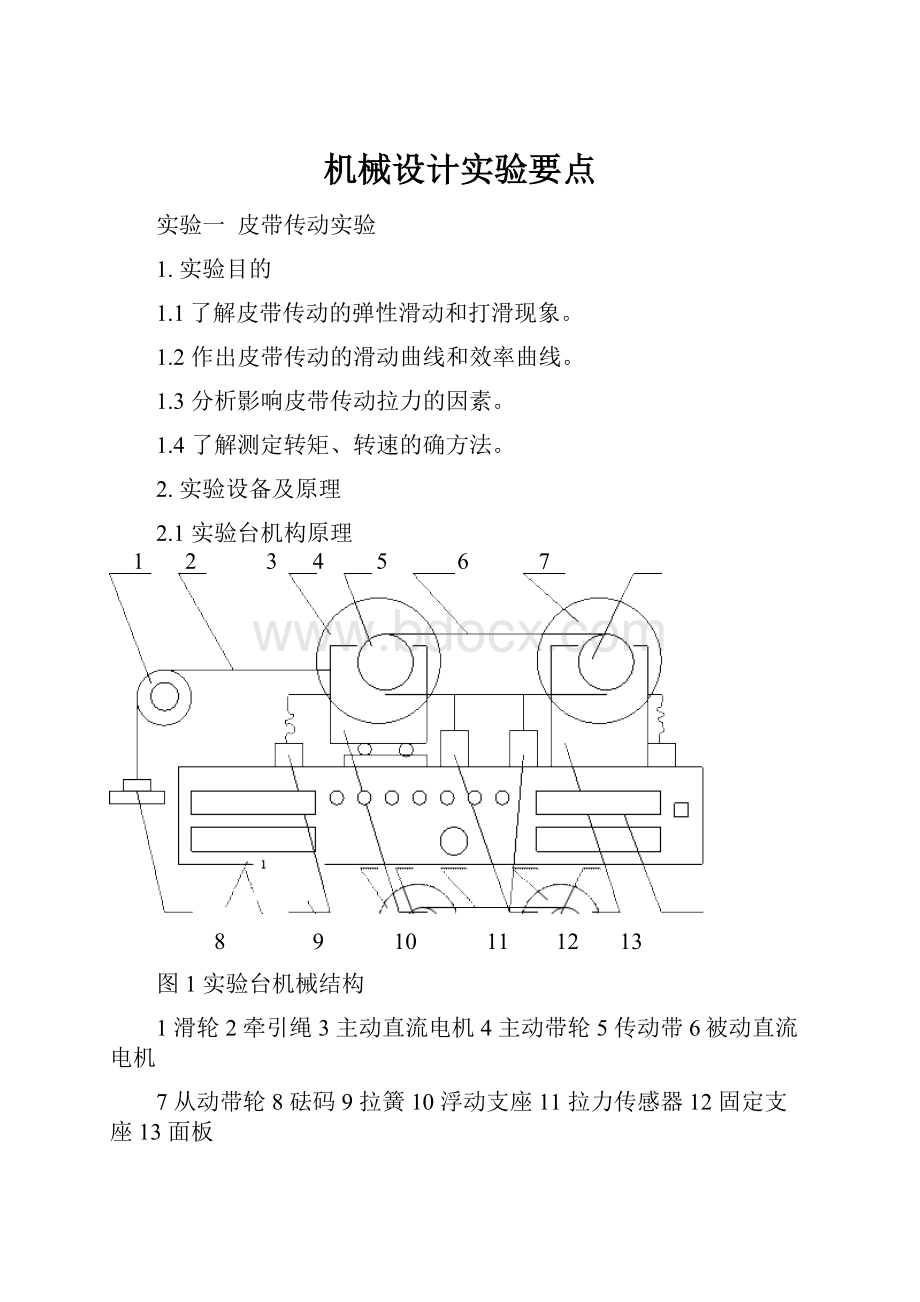

2.1实验台机构原理

1 2 3 4 5 6 7

8 9 10 11 12 13

图1实验台机械结构

1滑轮2牵引绳3主动直流电机4主动带轮5传动带6被动直流电机

7从动带轮8砝码9拉簧10浮动支座11拉力传感器12固定支座13面板

主要有二台直流电机组成,一台为原动机,另一台为负载的发电机,对发电机,每按一下“加载”键即并上一个电阻,使发电机负载逐渐增大,电枢电流也逐渐增大,随之电磁转矩也增大,实现了负载的改变。

原动机的机座为浮动结构,(滚动滑槽),与牵引钢丝绳、定滑轮、砝码一起组成预拉力机构,改变砝码大小,可调整带传动的预拉力F0。

如何测量主动电机转矩和从动电机转矩,两台直流电机均为悬挂支承,当传递载荷时,作用于电机定子上力T1、T2迫使拉钩作用于拉力传感器,(应变片式),传感器输出与T1、T2呈正比的电信号,然后送单片机数据处理。

测量主动带轮、被动带轮转速原理是采用红外光电传感器,分别安装于两个带轮背后的环行槽中,由红外光敏管接收红外光发出的光信号,由此可获得必要的转速信号。

2.2电子测量系统

电子系统的结构框图如图2所示。

DCS-Ⅱ智能带传动实验台

图2实验台电子测量系统框图

2.3.皮带传动原理

2.3.1带传动的分析

2.3.1.1预拉力促使带与轮之间具有一定的摩擦力,使得轮子转动时带动皮带传动。

2.3.1.2两皮带轮静止时,带两的拉力都等于预拉力F0。

传动时,由于带与轮子表面间摩擦力的作用, 带两边出现拉力差异,绕进主动轮和绕出被动轮的一边的拉力从F0增大到F1,绕出主动轮和绕进被动轮一边的拉力由F0减小到F2,F1作用的边称为紧边,F2作用的边称为松边。

设环行带的总长度不变,则紧边拉力的增量F1-F0应等于松边拉力的减少量,F0-F2

即F1-F0=F0-F2。

2.1

紧边与松边之差称为带传动的有效拉力,即圆周力F=F1-F2

2.3.2带传动的弹性滑动和打滑

2.3.2.1弹性滑动当带从绕进主动轮到绕出主动轮时,因为拉力差F1>F2,带的弹性变形也不同,它随着F1减小为F2,弹性变形也逐渐变小,带的速度过度到低于主动轮的圆周速度,这说明了带在绕经主动轮的过程中,在带与主动轮之间发生了相对滑动,同理,带在绕经被动轮过程中,带与被动轮之间也发生相对滑动,只不过它的弹性变形逐步增大,,带的速度逐渐增大并大于被动轮的圆周速度。

这种由于带的弹性变形而引起的带与带轮间的滑动称为弹性滑动,这是带传动时固有的正常特性。

只要传递圆周力,必然会发生弹性滑动。

2.3.2.2滑动率由于弹性滑动不可避免,所以从动轮的圆周速度<主动轮的圆周速度,在带传动时,由带的滑动引起的被动轮速度的降低率称为滑动率ε

2.2

若d1=d2

% 2.3

2.3.2.3打滑根据实验研究结果,带的弹性滑动只发生在全部包角的某一段的接触弧上,随着有效圆周力的增加,弹性滑动的区段也逐渐扩大,当它扩大至整个包角对应的接触弧时,带传动的有效圆周力也达到最大极限Fec,如果载荷进一步增大带与带轮(被动轮)间就发生显著的相对滑动即产生打滑。

打滑将使皮带磨损加剧,被动轮转速急剧降低,甚至使传动失效,这种情况应当避免。

3.实验步骤与操作

3.1操作部分

图3面板布置图

3.2在预拉力调整好的情况下,接通电源,打开开关前,将转速旋钮调到最低速位置,打开电源,按一下“清零”键,然后调转速旋钮(顺时针方向),电机由起动逐渐增速,将主动轮转速调高到1200r/min左右,停止调速,从动轮转速也稳定下来。

3.3调整转矩零点,在空载时,调实验台背面靠近定滑轮的电位器旋钮即主动轮转矩调零旋钮,将其调整到0.050-0.090Nm,再调整紧挨它的电位器旋钮(被动轮转矩调零)将其调整到0.000-0.030Nm。

3.4待调零稳定后,在空载时,记录主、被动轮转速与转矩,然后,按“加载”键一次,第一个载荷指示灯亮,显示数据跳动两三次后可记录数据,若有二、三个指示灯同时亮,需“清零”重新加载。

否则,记录完数据,再按“加载”键一次直至转速、转矩显示出“8888”时,计算机CRT显示出采集的全部8组数据。

3.5移动功能菜单的光标,选择“数据”功能,屏幕将显示本次实验的曲线和数据。

3.6实验结束后,先按“清零”键,再将转速旋钮调到转速最低位置(逆时针方向),然后关闭实验台电源,将菜单功能选至“退出”,回车确认后即可退出,再按“CD”和“.”键两次回车确认,逐步退至C>:

再关闭计算机电源。

4.实验报告

4.1将人工记录的数据处理后,绘出T2-η、ε曲线。

η(%) ε(%)

T2-η、ε曲线图

4.2思考题

4.2.1主动轮圆周速度V1与被动轮圆周速度V2是否相同?

原因何在?

4.2.2弹性滑动、打滑其中哪些现象产生,带传动就不能正常工作,为什么?

4.2.3带传动效率是否在打滑时最高?

4.2.4增加初拉力后,则对打滑有何影响?

4.2.5影响带传动拉力的因素有哪些?

实验二齿轮传动封闭功率流实验

1.实验目的

通过实验的进行,使学生直观了解齿轮传动过程,加深对齿轮传动中能量损失过程的认识,然而从根本上理解齿轮传动中啮合原理及啮合效率。

2.实验装置及主要技术参数

2.1实验台型号:

CLS-Ⅱ

2.2试验齿轮模数m=2(mm)

2.3齿数Z1=Z2=Z3=Z4=38

2.4中心距A=76(mm)

2.5速比I=1

2.6直流电机额定功率P电=200(W)

2.7直流电机转速N电=50-2000(r/m)

2.8最大封闭扭矩TB=15(Nm)

2.9最大封闭功率PB=3(Kw)

3.实验台结构特点

3.1机械结构

实验台的结构如图1(a)所示,由定轴齿轮副、悬挂齿轮箱、扭力轴、双万向联轴器等组成一个封闭机械系统。

电机采用外壳悬挂结构,通过浮动联轴器和齿轮轴相联,与电机悬臂相连的转矩传感器把电机转矩信号送入实验台电控箱,在数码显示器上直接读出。

电机转速由测速传感器6测出,同时送往电控箱中显示。

3.2效率计算

3.2.1封闭功率流方向的确定

由图1(b)可知,实验台空载时,悬挂齿轮箱的杠杆通常处于水平位置,当加上一定载荷之后(通常加载砝码是1kg/块),悬臂齿轮箱会产生一定角度的偏转,这时扭力轴将有一力矩T1作用于齿轮1(其方向为顺时针),万向节轴也有一力矩T1’作用于齿轮1‘(其方向也为顺时针,如忽略摩擦,T1’=T1)。

当电机顺时针方向以角速度ω转动时,T1与ω的方向相同,T1’与ω方向相反,故这时齿轮1为主动轮,齿轮1’为从动轮,同理齿轮5‘为主动轮,齿轮5为从动轮,封闭功率流方向如图1(a)所示,其大小为:

(Kw)3.1

该功率流的大小决定与加载力矩和扭力轴的转速。

而不是决定于电机。

电机提供的功率仅为封闭传动中的损耗功率,即

3.2

故

3.3

T0为阻力扭矩

单对齿轮

3.4

η为总效率,若η=95%,则封闭加载的功率仅为开式加载功率的1/20,是一种节能高效的试验方法。

3.2.2封闭力矩T1的确定

由图1(b)所示,当悬挂齿轮箱杠杆加上载荷后,齿轮1和齿轮1‘就会产生扭矩,其方向都是顺时针,对齿轮1’中心取矩,得到封闭扭矩T1:

(本实验台T1是所加载荷产生扭矩的一半)即:

(Nm)3.5

W---所加砝码重量NL---加载杠杆长度L=0.3m

平均效率为:

(本实验台电机为顺时针)

=

3.6

3.3电子系统

3.3.1系统框图

电测箱内电子系统的结构框图如图2所示

图3实验曲线T0

3.3.2电测箱面板操作示意图如图4所示。

图4电测箱面板操作示意图

4.实验操作

4.1人工记录方法

4.1.1系统连接及接通电源

在接通电源前,先将实验台上的转速、转矩输出信号线分别插入电测箱后面的对应输入插口,打开电源,并按一下“清零”键使单片机复位。

4.1.2转矩零点及放大倍数调整

在实验台电机停转及空载状态下,调节面板上的“增益”和“调零”电位器,使输出转矩显示为≤0.010(Nm)。

一般转动电位器后,显示器跳动两次即达到稳定值。

在调零过程中,如转矩显示为“9999”则表示为“-”值,应逆时针旋转电位器使显示值增大。

调零完成后,将电机转速调高到700至800转/分,此时输出转矩显示应为0.3至0.4(Nm)之间。

4.1.3加载

在实验台处于稳定运转后(若有较大振动,可按一下加载砝码钓钩或适当调节一下电机转速),然后在钓钩上加一块砝码,等显示值稳定后,按一下“保持”键,然后记录测量数据,记完后再按一下“加载”键使第一个加载指示灯亮,并脱离保持状态,此时第一次加载结束。

然后重复上述步骤,直至加完八个砝码,等转速、转矩显示都为“8888”表示实验结束。

4.2与计算机接口实验

4.2.1系统连接

在开电源前,将串行通信线的两端分别与计算机和电测箱接好,信号线连接如上述相同。

4.2.2转矩调零及放大倍数调整

方法同前。

4.2.3加载

实验台处于稳定空载状态下,加第一个砝码,等转矩、转速显示稳定后,按一下“加载”键,(向计算机送数)。

然后加第二块砝码,显示稳定后,再按一下“加载”键,如此重复上述操作,直至加完八块砝码,待转矩转速显示器都显示“8888”

表示实验结束。

4.3计算机处理

4.3.1在计算机屏幕上出现“等待输入”功能菜单后,按一下“送数”键,此时计算机屏幕上将显示八组测量数据。

4.3.2选择功能菜单中的“数据”功能,屏幕将显示本次实验的曲线和数据。

4.3.3实验结束后,将计算机屏幕菜单选至“退出”回车确认后即可退出,退出后应及时关闭计算机和实验台、电测箱的电源。

5.实验报告

5.1.1根据实验测量的数据分别绘出曲线η-T1、T0-T1。

5.1.2思考题

5.1.2.1影响齿轮传动效率的因素有哪些﹖

5.1.2.2结合本实验结果分析随T1增加T0增加的原因。

实验三 滑动轴承实验

一.实验目的

∙了解滑动轴承运行过程中的内部情况,测试载荷区内径向油膜压力的大小及分布规律。

∙观察轴承在启动过程中的摩擦现象及润滑状态。

∙验证摩擦系数f与轴承特性系数λ之间的关系,绘制出轴承内油压分布曲线和f–λ关系的特性曲线。

∙了解轴承加载方式及测量油压、转速、摩擦系数等方法。

二.实验台简单构造

图1.滑动轴承实验台简图

三.实验步骤

∙在油池中放入足够量的46号机械润滑油。

∙启动电机,逐渐增大轴的转速,观察启动前后的摩擦现象以及轴与轴承间的润滑状态。

∙加上载荷,在载荷为大约1000(N)的条件下,测出各种转速下轴与轴承间的摩擦力矩M(Nm)。

∙在轴转速达到额定转速后,使轴与轴承间形成稳定的油膜,观察各压力表并记录下各压力表测量的油膜压力值P。

∙用水银温度计测出油池内润滑油的温度t。

四.测量润滑油粘度

1. 将与油池内相同规格的润滑油倒入干净的玻璃烧杯内,再将烧杯内的润滑油放入恒温槽

内加热至与油池内润滑油相同的温度t。

∙用旋转黏度计测出玻璃烧杯内的润滑油的动力粘度µ。

五.基本参数

1.轴承半径(R=35mm)

2.轴承长度(B=125mm)

3.轴承材料:

锡磷青铜

4.比压:

p=G/(2RL)(N/mm2)

5.加载范围0-2000(N)

6.油压表精度2.5级量程0-1(Mpa)

7.测力杆测力点与轴承中心距(L=120mm)

8.电机功率400(W)

9.调速范围0-500(r/m)

10.实验台尺寸L*B*H=600×430×500(mm)

11.实验台重量65(kg)

六.实验报告

6.1绘制油膜压力分布曲线;

6.1.1按轴半径R(1:

1)比例画出轴半径的半圆。

6.1.2在轴半径延长线上按比例作油压分布曲线点。

6.1.3将各点圆滑连接起来即为在一定载荷、一定转速工况下的油膜压力分布曲线。

6.2油膜压力测量数据;

3.油膜压力曲线

4.f―λ特性曲线;

5.思考题

5.1为什么f在λ临界左面随n增加而减小?

5.2为什么f在λ临界右面随n增加而增加?

实验四单列角接触球轴承外圈负荷分布实验

1实验目的

1.1观察滚动轴承转动时,外圈各点的应力变化状态。

1.2观察滚动轴承外圈的负荷分布形态。

1.3观察滚动轴承径向和轴向负荷分布的影响。

2实验原理

2.1滚动轴承外圈的负荷分布状态

图1滚动轴承外圈的负荷分布

2.2滚动轴承外圈负荷的测量

滚动轴承承受负荷时,外圈和滚动体接触区和非接触区之间,应力性质和大小是不等的。

当滚动轴承工作时,轴承外圈某一点的应变状态就会处于拉压应变交替状态(图2)。

当外载荷变化时,该点的应力应变会出现相应的变化,图2为相邻两点组成的半桥输出应变信号(其中一点和滚动体接触,另一点处于两滚动体之间。

)

图2(a)某点的应变变化 图2(b)电桥输出信号

图2(a、b)滚动轴承外圈的应变变化与信号图

测力轴承正是利用这种现象,对普通轴承加以适当的改制而成。

对滚动轴承外圈的载荷进行测试时,在轴承外圈适当的位置贴上应变片,通过应变信号反映外载变化。

2.3信号处理过程

图3信号处理装置结构框图

3滚动轴承负荷实验系统简图

1轴向加载盘 2机座 3径向加载盘 4测力轴承 5轴承外套 6调速电机

7信号处理仪器 8微型计算机

4实验步骤

4.1打开仪器电源,使电机转速达到500左右,保持轴承外圈不发生转动,,打开计算机电源。

4.2保持轴承外圈不动,进入(负荷分布)菜单的“单步运行”,观察此时的轴承负荷分布形态。

4.3保持轴承外圈不动,利用轴向盘加大(顺时针方向)轴向负荷,进入“负荷分布”菜单的“单步运行”观察此时的负荷分布图,记录此时的负荷分布图,再加大或减小轴向负荷,与上次记录进行比较,观察负荷分布图的形状和大小变化。

4.4保持轴承外圈不动,利用径向盘加大(顺时针方向)径向负荷,进入“负荷分布”菜单的“单步运行”观察此时的负荷分布图,记录此时的负荷分布图,再加大或减小径向负荷,与上次记录进行比较,观察负荷分布图的形状和大小变化。

4.5关闭计算机电源,调整电机转速为零,再关闭仪器电源。

5.实验结果

5.1 滚动轴承外圈的负荷成非线性状态。

5.2 由于安装与应力的零件自重的存在,当轴承受纯轴向负荷作用时,轴承负荷分布不均匀,但是在同样径向载荷工况下,轴向载荷的大小影响各点负荷的大小,表现为负荷分布曲线的半径变化。

5.3 在同样轴向载荷工况下,径向载荷的大小影响各点负荷的大小,表现为负荷分布曲线的不圆度变化。

5.4 思考题

5.4.1在分别满足什么条件下,滚动轴承只有不到一半数目滚动体受力,正好一半数目滚动体受力,大于一半数目的滚动体受力?

5.4.2滚动轴承在工作中受力最大的滚动体位于何处?

4.4.3滚动轴承中滚动体受力大小受哪几个因素的影响?

如何影响?

实验五滑动轴承润滑油动力黏度测量

1.实验目的

为了计算滑动轴承特性系数λ,准确作出滑动轴承实验报告中的f-λ特性曲线,必须对滑动轴承实验时运行的润滑油的动力黏度进行模拟实际运行时的测量。

2.实验设备及测量原理

2.1实验设备

测量润滑油动力黏度的仪器为NDJ-1型旋转式黏度计,它测量黏度的范围从10-4—100PaS,转子速度有6r/min、12r/min、30r/min、60r/min四种转速,测量误差对牛顿液体为±5%。

电源为220V、50Hz,外形尺寸为300mm*300mm*450mm,静重为1.5Kg。

2.2测量原理

同步电机以稳定的速度旋转,连接刻度圆盘,再通过游丝和转轴带动转子旋转。

如果转子未受到液体阻力,则游丝、指针在刻度盘上的读数为零。

反之,如果转子受到液体的粘滞阻力,则游丝产生扭矩,与粘滞阻力抗衡最后达到平衡,这时与游丝连接的指针在刻度圆盘上指示一定的读数(即游丝的扭转角)。

将读数乘上特定的系数即得到液体的动力黏度(mPas)。

3.实验步骤

3.1将被测润滑油置于恒温槽中的烧杯内,准确地控制其温度在滑动轴承运行时的温度范围内。

3.2旋转升降钮,使仪器缓慢地下降,使转子逐渐浸入被测润滑油中,直至转子液面标志与润滑油液面水平对准为止。

3.3 开启仪器电机开关,转动变速旋钮,选定转子旋转速度,使转子在液体中旋转,经过20至30秒时间,待指针趣于稳定后,按下指针控制杆(注意:

按下控制杆时不要用力过猛),使读数稳定下来,再关闭电机,使指针停在读数窗内,读取测量值。

3.4 若指针指向的数值过低或过高,可变换转子和转速,务必使读数约在30至90格之间为佳。

3.5 测量量程及系数的选择;测量值η按下式(3-1)计算

η=Kα10-3(Pas) (3-1)

式中 η=润滑油动力黏度(Pas)

K=系数

α=指针所指读数值