法兰零件的加工工艺.docx

《法兰零件的加工工艺.docx》由会员分享,可在线阅读,更多相关《法兰零件的加工工艺.docx(8页珍藏版)》请在冰豆网上搜索。

法兰零件的加工工艺

法兰零件的加工工艺

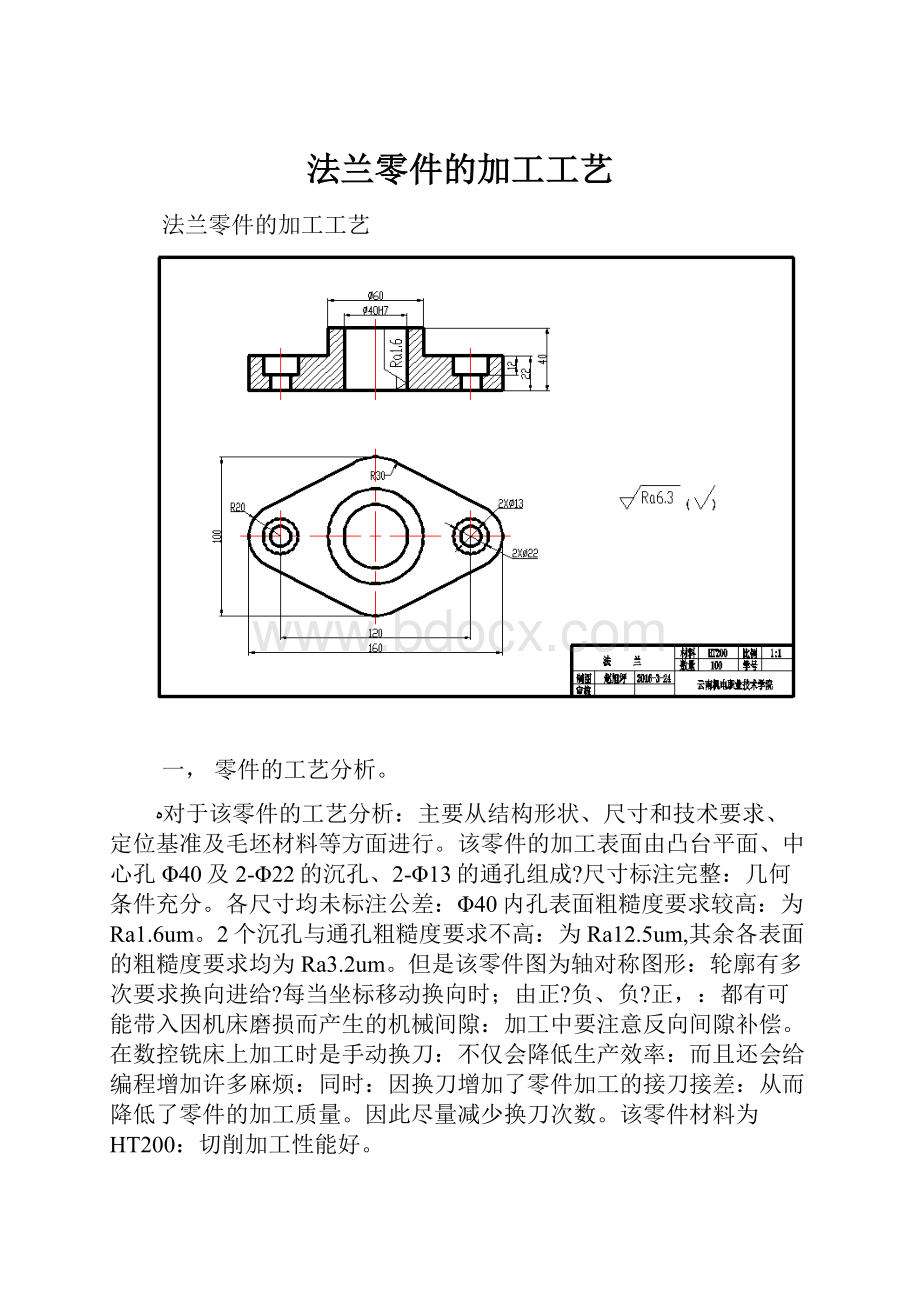

一,零件的工艺分析。

ه对于该零件的工艺分析:

主要从结构形状、尺寸和技术要求、定位基准及毛坯材料等方面进行。

该零件的加工表面由凸台平面、中心孔Φ40及2-Φ22的沉孔、2-Φ13的通孔组成?

尺寸标注完整:

几何条件充分。

各尺寸均未标注公差:

Φ40内孔表面粗糙度要求较高:

为Ra1.6um。

2个沉孔与通孔粗糙度要求不高:

为Ra12.5um,其余各表面的粗糙度要求均为Ra3.2um。

但是该零件图为轴对称图形:

轮廓有多次要求换向进给?

每当坐标移动换向时;由正?

负、负?

正,:

都有可能带入因机床磨损而产生的机械间隙:

加工中要注意反向间隙补偿。

在数控铣床上加工时是手动换刀:

不仅会降低生产效率:

而且还会给编程增加许多麻烦:

同时:

因换刀增加了零件加工的接刀接差:

从而降低了零件的加工质量。

因此尽量减少换刀次数。

该零件材料为HT200:

切削加工性能好。

二,选择数控加工的内容

数控铣床与普通铣床相比:

具有加工精度高、加工零件的形状复杂、加工范围广等特点。

但是数控铣床价格较高:

加工技术复杂:

零件的制造成本也较高。

因此:

正确选择适合数控铣削的内容就显得很有必要。

普通机床无法加工或加工难度不大、质量难以保证的内容作为数控加工的优先内容。

对于普通机床能加工但加工效率低:

而且又可以在数控机床加工其它表面时顺带加工出的内容也可用数控加工。

例如该零件上2个Φ22沉孔及2个Φ除13通孔本身尺寸和加工精度要求都不高:

但为了减少工艺装备:

提高效率:

可以在数控铣床上顺带加工完成。

除底面在普通机床上铣削外:

其余各加工部位均需采用数控机床铣削加工。

三,确定加工方案

根据上述分析:

该法兰零件的中心孔Φ40表面粗糙度要求较高:

因此应分别用粗、精加工两个阶段完成:

Φ40孔采用三个工步?

钻—粗镗—精镗的方法来加工完成:

零件的上表面轮廓由粗铣、精铣完成。

另外由于工件毛坯是铸造件:

加工余量较大:

在加工中变形较大:

因此也适合粗精加工分开的方法。

1平面的加工?

由于上平面A采用的是去除材料的方法加工获得的表面:

要求采用粗铣;精铣两种加工方案才能保证达到标准公差IT8级的精度:

考虑到要进行高效率加工:

尽量采用减少加工时间方法:

故在进行粗加工时选用较大直径的面铣刀;宜选用直径大于80mm的面铣刀,进行粗铣和精铣由于粗铣和精铣在选择刀片上有所区别:

所以选用两把刀具分别进行粗加工和精加工。

粗加工时尽量要选用较大的进给量:

较大的背吃刀量:

和较高的切削速度。

精加工时为了保证表面粗糙度和尺寸精度故要选用较小的进给量:

较小的背吃刀量和较大的切削速度。

为保证刀具耐用度和表面粗糙度以及降低加工温度要使用切削液进行冷却。

。

2孔系的加工?

通过分析零件图纸:

我们可以看出:

该零件图中的孔系的尺寸精度和位置读精度要求很严:

所以在加工时我们必须采用合理的加工方法:

既保证零件的尺寸精度又保证零件的位置度精度。

钻孔时进给量要小:

待钻头切削部分全部进入工件后才能正常钻削。

钻小孔或较深孔时:

必须经常退出钻头清楚切削:

防止因切屑堵塞而造成钻头

被“咬死”或折断。

钻削钢料时:

必须充分浇注切削液冷却钻头:

以防钻头发热退火。

四, 毛坯尺寸与材料特性分析

从毛坯图纸上看:

要加工的零件采用的是170\110\50mm 的HT200:

该材料加工性能很好属于加工性能良好的材料。

二 确定定位装夹方案

;一, 定位基准的选择

为在一次装夹中加工出所有需加工的表面:

除遵循定位基准的选择原则外:

最好选择不需数控铣削的平面或孔作定位基准:

并注意所选的定位基准应有利于提高工件的刚性。

该零件选下表面B面为定位基准面。

二, 夹具的选择

选择夹具的基本原则

数控加工的特点对夹具提出了两个基本要求?

一是要保证夹具的坐标方向与机床的坐标方向相对固定?

二是要协调零件和机床坐标系的尺寸关系。

除此之外:

还要考虑以下几点?

1,当零件加工批量不大时:

应尽量采用组合夹具、可调式夹具及其他通用夹具:

以缩短生产准备时间、节省生产费用。

2,在成批生产时才考虑采用专用夹具:

并力求结构简单。

3,零件的装卸要快速、方便、可靠:

以缩短机床的停顿时间。

4,夹具上各零部件应不妨碍机床对零件各表面的加工:

即夹具要开敞:

其定位、夹紧机构元件不能影响加工中的走刀;如产生碰撞等,。

夹具的类型

数控车床上的夹具主要有两类?

一类用于盘类或短轴类零件:

工件毛坯装夹在带可调卡爪的卡盘;三爪、四爪,中:

由卡盘传动旋转?

另一类用于轴类零件:

毛坯装在主轴顶尖和尾架顶尖间:

工件由主轴上的拨动卡盘传动旋转。

数控铣床上的夹具:

一般安装在工作台上:

其形式根据被加工工件的特点可多种多样。

如?

通用台钳、数控分度转台等。

据该零件的结构特点选择台钳夹具。

三 刀具的选择

该零件的材料;铸铁,属于一般材料:

切削加工性能较好。

选用刀具材料时:

粗加工一般选用高速钢:

精加工选用合金钢。

一般铣平面时:

在粗铣中为降低切削力:

铣刀直径应小一些:

但又不能太小:

以免影响加工效率:

在精铣中为减小接刀痕迹:

铣刀直径应大些。

由于B面为160mm*100mm的长方形:

尺寸不大:

中心有一个φ60mm的孔:

因此选择粗、精铣刀直径应大于或等于B面宽度的一半即可:

取直径为φ50mm的立铣刀。

在加工40H7的中心孔时:

采用钻—粗镗—精镗的方案:

故应选φ3mm中心钻:

φ38mm麻花钻、φ39.5mm粗镗刀、φ40H7mm精镗刀。

因为是单件小批量生产:

所以选用单刃镗刀。

钻孔的表面粗糙度Ra12.5mm:

公差等级为IT12级左右:

正好符合2-φ13和2-φ22的粗糙度要求:

所以加工这几个孔选用钻头。

具体所选刀见表3。

表3 数控加工刀具卡

单位名称

14123班

工序号

程序编号

产品名称

零件名称

材料

零件图号

法兰

HT200

序号

刀具号

刀具名称

刀具规格

补偿值/mm

刀补号

备注

直径/mm

长度/mm

半径

长度

半径

长度

1

T01

面铣刀(3齿)

Φ50

实测

硬质合金

2

T02

立铣刀

Φ20

实测

高速钢

3

T03

立铣刀

Φ10

实测

高速钢

编制

颜稳官

审核

批准

16-3-25

共1页

第1页

2)

四 确定加工顺序

加工顺序按照先主后次、先粗后精的原则确定:

因此先加工用作定位基准的外部轮廓尺寸:

用作定位基准的下底面和2-22沉孔及2-13通孔:

为数控加工提供稳定可靠的定位基准。

具体的加工顺序见表

表1 数控加工工序卡

单位名称

14123班

产品名称或代号

零件名称

材料

零件图号

法兰

HT200

工序号

程序编号

夹具名称

使用设备

车间

V型块、压板和压销

XKN714

数控车间

工步号

工步内容

刀具号

主轴转速/(r/min)

进给速度/(mm/min)

背吃刀量/mm

侧吃刀量/mm

备注

1

铣外轮廓至尺寸

T02

500

100

80

2

铣底面至尺寸

T01

200

100

3

铣上表面至尺寸

T01

200

100

4

铣φ13mm孔至尺寸

T03

500

50

5

铣φ22mm孔至尺寸

T02

500

50

6

铣凸台上表面至尺寸

T01

200

100

7

铣凸台侧面至尺寸

T02

500

100

8

粗铣φ40H7孔

T02

500

50

9

精铣φ40H7孔至尺寸

T02

500

60

编制

颜稳官

审核

批准

16-3-25

共1页

第1页

(此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容,供参考,感谢您的支持)