飞行器装配工艺学总结.docx

《飞行器装配工艺学总结.docx》由会员分享,可在线阅读,更多相关《飞行器装配工艺学总结.docx(25页珍藏版)》请在冰豆网上搜索。

飞行器装配工艺学总结

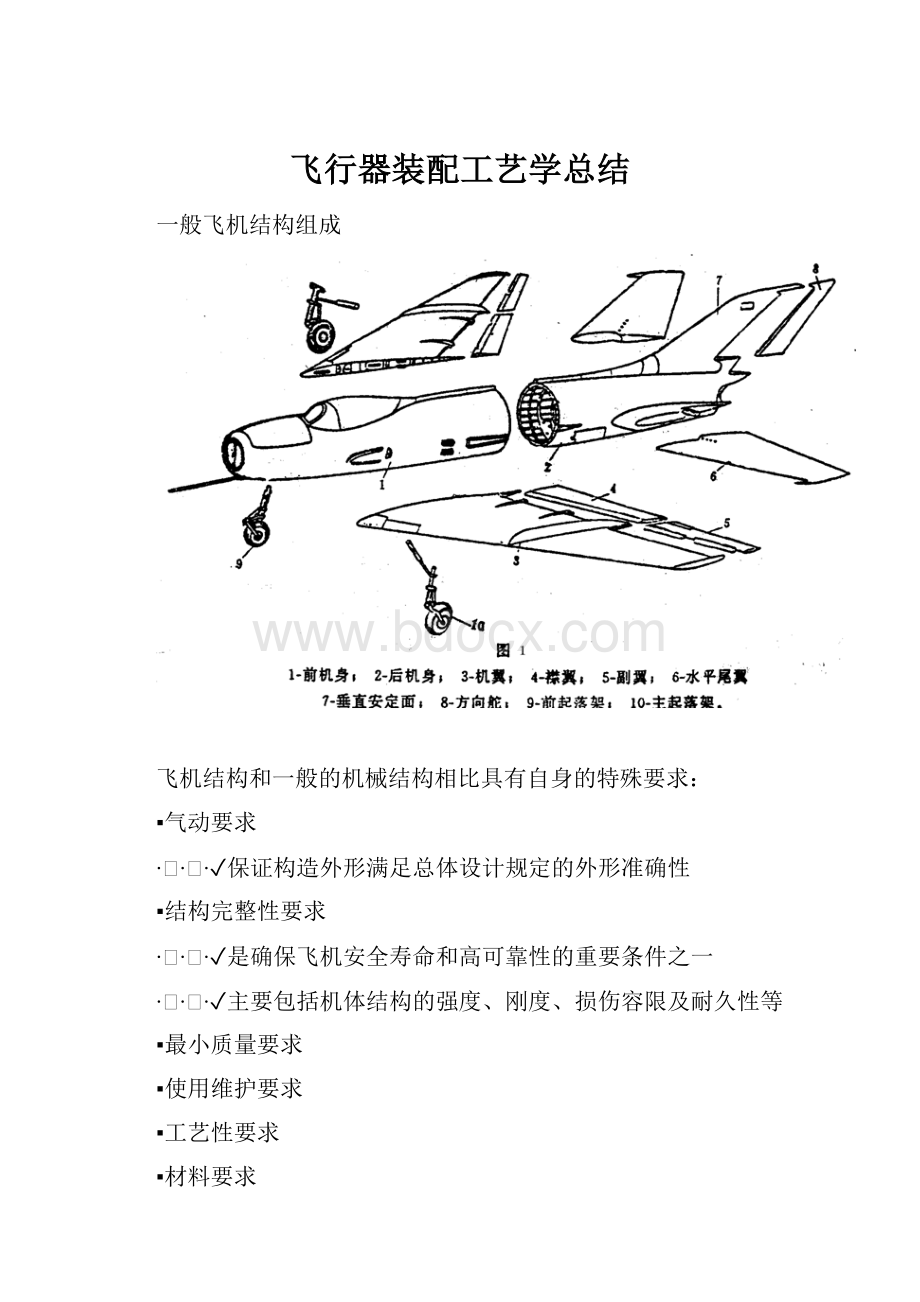

一般飞机结构组成

飞机结构和一般的机械结构相比具有自身的特殊要求:

▪气动要求

∙∙∙✓保证构造外形满足总体设计规定的外形准确性

▪结构完整性要求

∙∙∙✓是确保飞机安全寿命和高可靠性的重要条件之一

∙∙∙✓主要包括机体结构的强度、刚度、损伤容限及耐久性等

▪最小质量要求

▪使用维护要求

▪工艺性要求

▪材料要求

钣金零件的分类

分类方法

内容

按材料品种

板材零件、管材零件、挤压型材零件

按材质种类

铝合金、镁合金、铜合金、钛合金、不锈钢、合金钢和普通钢板等零件

按零件结构特征

蒙皮、框板、肋骨、梁、整流罩、带板和角材等零件

按工艺方法

下料、压弯、拉弯、滚弯、绕弯、拉深、拉形、落压、旋压、闸压、橡皮成形、喷丸成形、爆炸成形、局部成形、超塑性成形与超塑性成形/扩散连接等零件

按零件成形温度

冷成形零件和热成形零件

按零件变形特征

分离工序和成形工序零件

钣金零件变形的基本原理主要是“收”和“放”

收:

依靠板料的收缩变形成形零件,表现为板料纤维缩短,厚度增加

放:

依靠板料的拉伸变形成形零件,变现为板料纤维伸长,厚度减薄

飞机钣金零件广泛采用铝合金、镁合金、合金钢及钛合金等。

钣金零件的成形过程及热处理

退火:

将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后缓慢冷却,使金属内部组织达到平衡状态

正火:

将工件加热到适当温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细,常用于改善材料的切削性能

淬火:

将工件加热保温后,在水、油、或其他无机盐、有机水溶液等淬冷介质中快速冷却。

淬火后钢件变硬,同时变脆

回火:

为了降低钢件的脆性,将淬火后的材料在某一适当的温度进行长时间的保温,再进行冷却。

淬火和回火常常配合使用

为提高铝合金钣金件的抗腐蚀性能,一般要进行表面处理

阳极氧化(分为无色阳极化和黄色阳极化)——通过电化学作用使铝合金表面生成一定厚度的致密的Al2O3氧化膜,这种氧化膜具有很好的抗腐蚀能力和附着力

黑色金属一般涂油保护,零件表面处理方法可采用电镀(镀锌、镀镍、镀铬、镀镉

飞机钣金件生产的第一道工序是使所需要的板料或毛料从整体板料分离开,即下料

下料方法有很多,常根据毛料的几何形状、尺寸大小、精度要求、产量和设备条件进行选择

主要方法有:

剪裁、冲裁、铣切、锯切和熔切等

剪裁是利用剪切设备将板料或型材等原材料分离出来的方法

常用的剪切设备有:

龙门剪床(剪板机)、多条板料滚剪机、圆盘剪切机、振动剪切机等

铣切下料是利用高速旋转的铣刀沿一定曲线对成叠的毛料按样板进行铣切

一般适用于数量较大、外形为曲线的展开料

尺寸较小的毛料用钣金铣下料

大尺寸展开料可采用回臂铣钻床和龙门靠模铣床

锯切按所用刀具形式分为带锯、盘锯、摆锯和砂轮锯切等,适用于有色金属下料

锯切常用于型材和管材的下料

砂轮锯切是用高速旋转的薄片砂轮切割工件,适用于钢、钛和耐热合金的切割,不适用于较软的材料

熔切常用于外形复杂的厚钢板零件的下料

可分为氧气切割、等离子切割、激光切割、超声波切割等

其他下料方法还有高压水切割、数控下料等

冲压是利用模具在冲压设备上对板料施加压力(或拉力),使其产生分离或变形,从而获得一定形状、尺寸和性能的制件的加工方法,这类模具统称为冲模。

冲压加工的对象一般为金属板料(或带料)、薄壁管、薄型材等,板厚方向的变形一般不侧重考虑,因此也称为板料冲压,且通常是在室温状态下进行,故也称为冷冲压。

冲压加工的三要素:

冲床、模具、材料。

冲压的基本工序分为:

分离工序与成形工序。

分离工序:

使冲压件与板料沿要求的轮廓线相互分离,并获得一定断面质量的冲压加工方法。

分离工序主要有剪裁和冲裁等

冲裁又可以细分为冲孔、落料等

剪裁又可以细分为切断、切口、切边、剖切等

冲裁实质是一种封闭的剪切。

凸模(相当于上剪刃)下行,通过凹模(相当于下剪刃)而完成冲裁

成形工序:

使冲压毛坯在不破坏的条件下发生塑性变形,以获得所要求的形状、尺寸和精度的冲压加工方法

成形工序主要有弯曲、拉深、翻边、胀形、旋压等

弯曲:

用模具使材料弯曲成一定形状。

拉深:

将板料毛坯压制成空心工件,壁厚基本不变。

翻边:

指利用模具将工件上的孔边缘或外缘边缘翻成竖立的直边的冲压工序。

胀形:

使空心件(或管料)的一部分沿径向扩张,呈凸肚形。

旋压:

将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或赶棒加压于坯料,使之产生局部的塑性变形。

其他成形工序:

卷边、扭曲、整形、校平、缩口、扩口

板料成形性能是指板料对各种成形工艺的适应能力。

板料成形性能主要包括成形性能、贴模性能和定形性能。

成形性能(抗破裂性能)可视为狭义的冲压成形性能,它是目前生产中作为评定板料冲压成形性能的主要指标。

具体来说,板料冲压成形性能又可分为弯曲成形性能、拉深成形性能、胀形成形性能、扩孔成形性能和复合成形性能等。

板料成形性能实验方法

<1>间接(力学性能)试验间接反映板料成形性能的试验。

主要有:

拉伸试验、剪切试验、扭转试验、硬度试验、金相试验等,也称基本性能试验。

<2>直接(模拟)试验

针对特定工艺的试验。

主要有:

胀形(杯突)试验、拉深与拉深载荷试验、扩孔试验、弯曲试验、锥杯试验、凸耳试验等。

成形极限图(FLD)

是板材在不同应变路径下的局部失稳极限应变(相对应变或真实应变)构成的条带形区域或曲线。

根据成形极限图,将板料划分为三个区域:

安全区、破裂区和临界区。

成形极限图有如下用途:

∙分析危险点的位置

∙分析破裂产生的原因,指导工艺或模具的改进

∙进行冲压(结构)件的极限设计

∙保证大批量生产的稳定性

∙板料成形计算机模拟的判据

根据外形特点,蒙皮可分为三种类型:

单曲度蒙皮:

形状简单,机翼、机身等剖面。

主要采用压弯和滚弯成形

双曲度蒙皮:

机身零件、进气道等。

主要采用拉形

复杂形状蒙皮:

形状不规则。

主要采用落压成形

压弯成形是在闸压机床上对板材进行弯曲的一种方法

机床附有通用或专用模具,利用凸凹模将板材逐段弯曲

滚弯成形是板料从2~4根同步旋转的辊轴间通过,并连续产生塑性弯曲的一种成形方法。

常用的蒙皮滚弯机,按机床滚轴的数量和布局可分为三轴滚弯机、四轴滚弯机和二轴滚弯机

蒙皮拉形常用于双曲度蒙皮的成形

拉形的基本原理是将毛料的两端夹紧,利用专用凸模上顶,使毛料产生不均匀的拉应变而与模具贴合

蒙皮拉形的优点是:

模具构造简单、零件表面质量好、成形准确度高。

落压成形是利用质量很大的锤头或上模从高处落下时所产生的巨大冲击力使毛料沿着成形模成形

液压成形是指采用液态的水或油作为传力介质,用软凸模或凹模代替刚性的凸模或凹模,使坯料在传力介质作用下与凹模或凸模贴合的过程

与传统板材冲压成形相比,液压成形具有的优点:

∙成形极限高

∙尺寸精度高、表面品质好

∙成形工序少、成本低

液压成形的缺点:

∙所需成形设备吨位高

∙密封问题

∙生产效率不如传统工艺高

飞机结构上的型材零件大部分采用挤压型材作毛坯,少部分用板材弯曲

直的板弯型材断面形状有V形、U形、Ω形和Z形等,这类型材窄而长,须在专用的闸压床上压弯

压弯所用的凸模和凹模多是通用的,通用凹模有V形槽和U型槽

飞机上的型材零件大部分需要经过弯曲成形,弯曲的方法主要有滚弯、绕弯、拉弯等

型材滚弯的优点是通用性强,不用专门制造模具,只需制作适合不同型材剖面形状和尺寸的滚轮,因此生产准备周期短,常用于小批量生产。

用绕弯制出的型材零件曲率半径有较大回弹,模具须作出相应的修正。

型材拉弯是将毛料在弯曲的同时加以轴向拉力,改变毛料剖面内的应力分布情况,使之趋于均匀一致,以达到减少回弹、提高零件成形准确度的目的。

拉弯型材常采用先拉后弯和先弯后拉

先拉后弯,拉力的作用过于超前,毛料虽可以获得均匀地塑性拉伸,但是不能有效防止弯曲后出现的异号应力分布

先弯后拉,拉力作用过于滞后,拉伸时拉力不能沿着毛料纵向均匀传递

因此,生产实践中较多采用先拉后弯再补拉的复合工艺方案,可以获得较准确的弯曲曲度

整体壁板的优点是:

材料分配合理,强度质量比高,稳定性好,疲劳寿命长,外形准确,表面光滑,密封性好,适合于高速飞行等

缺点是制造较困难,大尺寸的整体壁板需要大吨位的压力机,高精度的壁板要有高精度多坐标数控机床

整体壁板一般用于高速飞行器的机翼、机身、尾部的表面,特别是具有整体油箱的部位

1、整体壁板的加工

以挤压型材为毛坯的整体壁板仅需对外表面进行精加工

以热轧厚板为毛坯的壁板,筋条较深的须在多坐标大台面的数控铣床上铣去多余的材料

对于筋条较浅的壁板,可用化学铣切的方法去掉多余金属

2、整体壁板的成形

(1)压弯、滚弯成形

单曲度整体壁板在加工出筋条后通常用三轴滚床滚弯成形或增量压弯成形

一般成形前在筋条间填入塑料垫块,防止成形后整体壁板表面产生波纹和折痕

壁厚小、易于成形的圆柱面和圆锥面壁板采用滚弯成形

厚壁板、部分变截面壁板、变形复杂的壁板采用增量压弯成形

双曲度整体壁板大多采用喷丸成形,也可用拉形方法成形

喷丸成形技术是利用高速弹丸流撞击金属板的表面,使受喷表面及其下层金属材料受挤压产生塑性变形而向四周延伸,表面面积扩大,从而逐步使板材发生向受喷表面凸起的弯曲变形,并达到所需外形的一种成形方法

飞机结构中,整体的壁板、隔框、梁、翼肋得到了广泛的应用,这些结构受力件对整架飞机的结构强度、刚度都有着举足轻重的影响

目前,越来越多的整体结构件采用数控加工技术

在飞机产品中,结构件的数控加工在零件加工中占有很大的比例,在新一代战斗机中,80%以上属于数控加工件

涉及的零件主要有框、梁、肋、壁板、接头和蜂窝结构等,框、梁、肋、壁板和接头是各种机型最典型的飞机结构件,具有加工周期长、数量大和技术难度高等特点

复合材料是由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料

在复合材料中,通常有一相为连续相,称为基体;另一相为分散相,称为增强材料。

两相之间存在着相界面

复合材料按基体材料的类型不同分为:

∙聚合物基复合材料(树脂)

∙金属基复合材料(铝、镁、铜、钛等)

∙无机非金属基复合材料(合成树脂、碳、石墨、橡胶、陶瓷等)

按增强物外形不同分为:

∙连续纤维复合材料

∙纤维织物或片状材料增强的复合材料

∙短纤维增强复合材料

∙粒状填料复合材料

复合材料按增强纤维种类可分为:

∙有机纤维复合材料(包括芳香族聚酰胺纤维,芳香族聚酯纤维和高强度聚烯纤维等)

∙玻璃纤维

∙碳纤维

∙金属纤维

∙陶瓷纤维

复合材料的组成分为两大部分:

基体和增强材料

基体的主要作用是:

把增强纤维粘在一起

分配增强纤维间的载荷

保护增强纤维不受环境的影响

基体材料的性能直接影响复合材料的性能,其工艺性直接影响复合材料的成形方法和工艺参数的选择

聚合物基复合材料的基体材料是树脂

树脂可分为:

∙热固性树脂(环氧树脂、聚酯树脂、酚醛树脂等)

∙热塑性树脂(聚酰胺、聚砜、聚酰亚胺、聚酯等)

增强材料纤维是指能和聚合物复合,形成复合材料后其比强度和比模量超过现有金属的物质

1)碳纤维

碳纤维制品有布、带、粗纱、短纤维和毡等各种形式

碳纤维织物有双向织物(平纹布、缎纹布)、布的叠层结构、扭绳或编织绳、三向织物和多向织物

2)芳纶纤维

芳纶学名为芳香族聚酰胺纤维,所用原料不同,有多种牌号,如尼龙6T、芳纶1414、芳纶14、芳纶1313等,芳纶1414、芳纶1313最成熟,产量最大,使用最多

3)玻璃纤维

玻璃纤维是最早用于聚合物基复合材料的一种增强材料,是一种性能优异的无机非金属材料,成分为二氧化硅、氧化铝、氧化钙、氧化硼、氧化镁、氧化钠等

玻璃纤维生产用的最广泛方法是坩埚法拉丝和池窑漏板法拉丝。

玻璃纤维制品主要有纤维布、纤维毡和纤维带等

(1)比强度、比模量大(以碳纤维、硼纤维及有机纤维增强的聚合物基复合材料的比强度相当于钛合金的3-5倍,比模量相当于金属的4倍之多)

(2)耐疲劳性能好(聚合物基复合材料中纤维与基体的界面有能阻止材料受力所致的裂纹扩展的效果)

(3)减震性好(一是由于其具有高的自振频率,二是由于复合材料的界面具有吸振能力,使材料的震动阻尼很高)

(4)过载时安全性好(当过载时,一部分纤维断裂,载荷会迅速重新分配到未破坏的纤维上)

(5)耐热性能好(400℃时,铝合金弹性模量与强度下降,碳纤维或硼纤维增强铝合金基本不变)

(6)各向异性及性能可设计性(复合材料的力学、物理性能除了由纤维、树脂的种类及体积含量而定外,还与纤维的排列方向、铺层顺序和层数密切相关)

(7)良好的加工工艺性(有多种加工工艺如手糊成形、模压成形、拉挤成形等)

复合材料在飞行器结构上的应用可分为:

第一阶段:

受载不大的简单零部件,如各类口盖、舵面、阻力板、起落架舱门等,可减重15~20%

第二阶段:

承力大的部件,如安定面、全动平尾、前机身段、鸭翼等,减重20~25%

第三阶段:

复杂受力部位,如机翼、中机身段、中央翼盒等,可减重30%

波音767

空客A380

复合是一种包括物理、化学、力学,甚至生物学相互作用的复杂过程

为获得最佳的强度、刚度和韧性,纤维增强复合材料的生产应遵循下述原则:

纤维的性能:

高强度和高刚度,还要求密度小,耐热性好。

基体的性能:

一定的塑性和韧性,对纤维有一定的粘结性能

纤维与基体间应有合适的结合强度

纤维必须有合理的含量、尺寸和分布

复合材料产品和构件的制备技术特点:

(1)材料制备与制品成形同时完成

∙形状复杂的大型制品能一次整体成形,工艺简单、生产周期短、成本低

∙减少甚至取消了接头,应力集中小、制品质量轻、刚度和耐疲劳性高。

(2)材料性能的可设计性

∙基体材料和增强材料及其合适的比例

∙合理的排列方向和层数

∙合适的复合工艺和参数

∙制品结构合理、安全可靠、经济性好