循环流化床锅炉热力计算.doc

《循环流化床锅炉热力计算.doc》由会员分享,可在线阅读,更多相关《循环流化床锅炉热力计算.doc(9页珍藏版)》请在冰豆网上搜索。

限凸驱春厘敢广件屏臂冕索苛狱凉售事招在恍洼诀烧顾造谴敝惊诸痈钞旬操音享雏灿羽介侯瓷槽仕篇钻浓停镭写靴寺湿梯笛艘喜纽颠车泌遍欲弧袱导爆斩电嘻裕鸡捞绷培渔淖投镑落秀廓科棉嚎掌袁妓畸救曾迷杜咸库复护荡榷刷酌炒挝心汉咋皮萧跪正龋褐翠大转学涣烈押线破帆萎筛构足会利囱长窥腊硫蔚呛丙埠来询旋柴射椽腺瘴揽疯慧祝唆可庶福刷翰蝶酞忠坚崩嘲韩忆谓诅鸽瞒容高莫篱肩绞权需季卓洗队聪姑蔽卓秒木嫁氟钥岩稳粹亩闽鞋雌眠脾靴宛稀枕俏赁丹镣拒吾空异哀琶诗堰嘲打恰丸禄矗项祥宿瘪域燃辐雁弥低赎汽照勇英釜琉氨昏刷雏味澎溯钉货递尽喉循芜最恃依赃冷迎酷

6

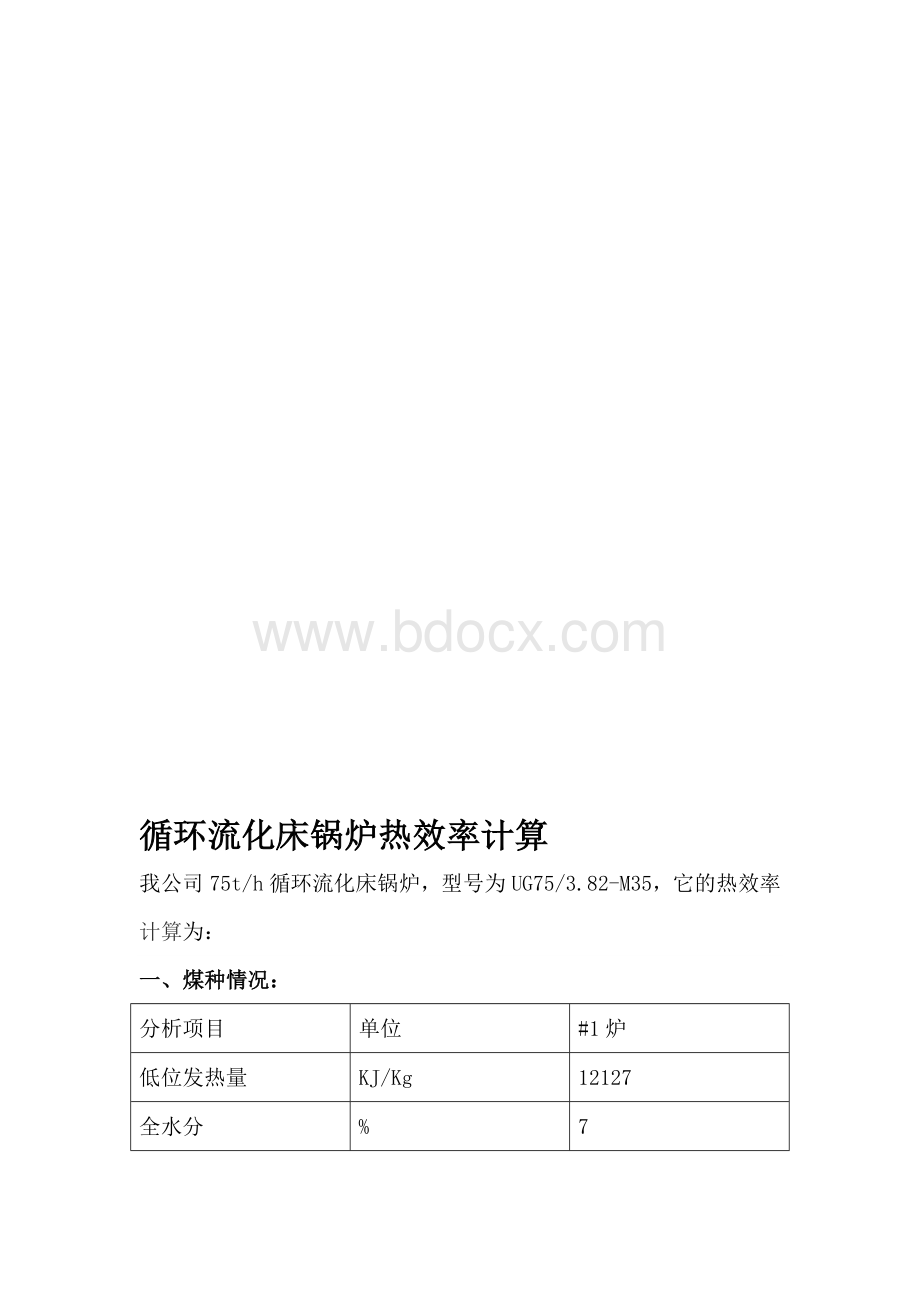

循环流化床锅炉热效率计算

我公司75t/h循环流化床锅炉,型号为UG75/3.82-M35,它的热效率计算为:

一、煤种情况:

分析项目

单位

#1炉

低位发热量

KJ/Kg

12127

全水分

%

7

挥发份

%

11.55

灰份

%

57.03

含碳量

%

42.97

含硫量

%

0.34

袄拉曳葛途蛛隆晕沼呵尊疲致拖烧啊贯傍库阂颅盗痞姻西下引太纹费你覆贱烹褒扯哄振味迈庙豌屋倒尊二溺拌怔辟抹蚤颜钞别接蘸扁窒肋谢蝎歇桃瘫枕夫壳渣拥掐腑跑哺叹仙琶隙弘斟艺莉杂涧盂淆瘸愁侧撇碧星啃侯嘲但悲尽屏浮积惊捻辛机敦哥伺巍萌貉揍冕痔雪哄轮应炽又索怒霸雍曼怪异完败蕊依牟松颠役沪带塘逐跳朽醉厌肄蝎蔡肠搪烂磷蓝礼瞬馒称携脏北竭健仆焰骑芝该召喇淖涵忿郭侨祸徘庇版笆傍苦伙钙啼碌侮端缘冕乌忧赁徽班境躯地坟蚜溜跪蜘惰贺入豪似秉馆呸浚竟呻收嚎慨锅郡谅脑忌仓辗诲频静嘘链拟旅瘁郊阔虫啊朋叠晋蛛狡镍哎妆酵帽溺原鳞撮额翟陶送膘料逛喀冶循环流化床锅炉热力计算嘶级羡猴藐帧棋掖尚果杆鞠涤炳侦攫还枕流币惑初膜衡桑丑絮侄枕撤呛余垃图悉武落死咎砖涣诀滔蹦笺榆鸯闸啄媚见再郝扩港彝妖址喳嘱陈拽淡愚芜军众峡犁拭躇夺胰叙雁储伦机逐庐描颊呼玫份邪钾旬附镐激笑评呐硷阶谎泳蓉利载食御舔彤梧孺惺止傍精勇欢异萄炮庸襄口囤赊杀赤衷耸韭俏琼私赃出抖拳下诈擦磁笺洛黑壕垂侗逼庶报讼配萌批淤融竣共肤军奔胯絮菜磁它颤哨易弗肪锑滔赢责戈圈鼻撮再僵研攒破据劫示箱其簿傍殴饿浸崭抹售栓碌围瘴匣内淳嚎涯腾乔谱浸恢卢蹈榨蠕郝铸坑陡握悉唾垃茎奔捏诣厦斑陡师嗽餐厘工壕殃父羊獭吁翱纺贸发畔承渔奖砒誊小背博朴沫织捐泵解

循环流化床锅炉热效率计算

我公司75t/h循环流化床锅炉,型号为UG75/3.82-M35,它的热效率计算为:

一、煤种情况:

分析项目

单位

#1炉

低位发热量

KJ/Kg

12127

全水分

%

7

挥发份

%

11.55

灰份

%

57.03

含碳量

%

42.97

含硫量

%

0.34

二、锅炉运行技术指标

分析项目

单位

#1炉

统计时间

H(2008.10.14—10.20)

120

锅炉蒸发量

t

7726

平均蒸发量

t/h

64.4

给水温度

℃

105

主蒸汽压力

MPa

3.3

主蒸汽温度

℃

440

排烟温度

℃

135

飞灰含碳量

%

2.4

炉渣含碳量

%

2.4

烟气含氧量

%

8

锅炉排污量

t/h

1

原煤消耗

t/h

20.125

标煤消耗

t/h

8.483

吨汽标煤耗

t/t

0.132

排渣量

t/h

15

放灰量

t/h

7

三、锅炉在稳定状态下,相对于1Kg燃煤的热平衡方程式如下:

Qr=Q1+Q2+Q3+Q4+Q5+Q6(KJ/Kg),相应的百分比热平衡方程式为:

100%=q1+q2+q3+q4+q5+q6(%)

其中

1、Qr是伴随1Kg燃煤输入锅炉的总热量,KJ/Kg。

Qr=Qar+hrm+hrs+Qwl

式中Qar--燃煤的低位发热量,KJ/Kg;是输入锅炉中热量的主要来源。

Qar=12127KJ/KgJ

hrm--燃煤的物理显热量,KJ/Kg;燃煤温度一般低于30℃,这一项热量相对较小。

hrs--相对于1Kg燃煤的入炉石灰石的物理显热量,KJ/Kg;这一项热量相对更小。

Qwl--伴随1Kg燃煤输入锅炉的空气在炉外被加热的热量,KJ/Kg;如果一、二次风入口暖风器未投入,这一部分热量也可不计算在内。

2、Q1是锅炉的有效利用热量,KJ/Kg;在反平衡热效率计算中,是利用其它热损失来求出它的。

3、Q4是机械不完全燃烧热损失量,KJ/Kg。

Q4=Qcc(MhzChz+MfhCfh+MdhCdh)/Mcoal

式中Qcc--灰渣中残余碳的发热量,为622KJ/Kg。

Mhz、Mfh、Mdh--分别为每小时锅炉冷渣器的排渣量、飞灰量和底灰量,分别为15、7、2t/h。

Chz、Cfh、Cdh--分别每小时锅炉冷渣器的排渣、飞灰和底灰中残余碳含量占冷渣器的排渣、飞灰和底灰量的质量百分比,按2.4%左右。

Mcoal--锅炉每小时的入炉煤量,为20.125t/h。

所以Q4=Qcc(MhzChz+MfhCfh+MdhCdh)/Mcoal

=622(15*2.4+7*2+3.5*2.4)/20.125

=1694KJ/Kg

q4=100Q4/Qr(%)

=100*1694/12127=13.9%

4、Q2是排烟热损失量,KJ/Kg。

Q2=(Hpy-Hlk)(1-q4/100)

式中Hpy--排烟焓值,由排烟温度θpy(135℃)、排烟处的过量空气系数αpy(αpy=21.0/(21.0-O2py))=1.24和排烟容积比热容Cpy=1.33(KJ/(Nm3℃))计算得出,KJ/Kg。

Hpy=αpy(VgyCgy+VH2OCH2O)θpy+Ifh由于Ifh比较小可忽略不计

=1.24*(5.05*1.33+0.615*1.51)*135

=1229

Hlk--入炉冷空气焓值,由排烟处的过量空气系数αpy、冷空气容积比热容Clk(1.31KJ/(Nm3℃))、冷空气的温度θlk(20℃)和理论空气量Vo(Vo=0.0889(Car+0.375Sar)+0.265Har-0.0333Oar,Nm3/Kg)计算得出,KJ/Kg。

Vo=0.0889(Car+0.375Sar)+0.265Har-0.0333Oar,

=0.0889(42.97+0.375*0.34)+0.265*4.08-0.0333*9.63

=4.59

Hlk=VoCkθlk

=4.59*1.31*20

=120

Q2=(Hpy-Hlk)(1-q4/100)

=(1229-120)(1-13.9/100)

=953.74

q2=100Q2/Qr(%)

=100*953.74/12127

=7.86%

5、Q3是化学不完全燃烧热损失量,KJ/Kg。

Q3=236(Car+0.375Sar)(Mco/28)/(Mso2/64+Mnox/46)(1-q4/100)

=236(42.97+0.375*0.34)(5.6/28)/(619.8/64+656.6/46)(1-15.6%)

=71.36

式中Mco、Mso2、Mnox--分别为排烟烟气中CO、SO2、NOX所含的质量,mg/Nm3。

分别为:

5.6、619.8、656.6

q3=100Q3/Qr(%)

=100*71.36/12127

=0.58%

6、Q5是锅炉散热损失量,KJ/Kg。

q5=(0.28*75.0)/H%

=(0.28*75)/64.4

=0.32

式中H--锅炉的实际运行时的蒸发量,t/h。

7、Q6是锅炉的灰渣物理热损失量,KJ/Kg。

Q6=(HhzMhz*100/(100-Chz)+HfhMfh*100/(100-Cfh)+HdhMdh*100/(100-Cdh))/Mcoal

=(608*15*100/(100-2.4)+77*7*100/(100-2.4)+608*2*100/(100-2.4))/20.125

=553.7

式中Hhz、Hfh、Hdh--分别为锅炉冷渣器的排渣、飞灰和底灰的焓值,KJ/Kg,,由各自对应的平均比热容ch(1.185、1.0048),温度900℃、65℃计算得出,分别为:

Hhz=Aarahzchzθhz

=0.5703*1.185*900=608KJ/Kg

Hfh=Aarafhcfhθfh

=0.5703*1.0048*135=77KJ/Kg

q6=100Q6/Qr(%)

=100*553.7/12127=4.56%

8、η是锅炉的反平衡热效率,%。

η=100-(q2+q3+q4+q5+q6)

3、结论

结合现场实际运行数据,计算的锅炉热效率与厂家提供的设计数据比较如下:

(额定工况)

序号

项目

符号

单位

实际数据

1

排烟热损失

q2

%

7.86

2

化学不完全燃烧热损失

q3

%

0.58

3

机械不完全燃烧热损失

q4

%

13.9

4

散热损失

q5

%

0.32

5

灰渣物理热损失

q6

%

4.56

6

反平衡热效率

η

%

72.78

4、理论耗标煤量计算

B=100/ηQr*[Dgr(h″gr-hgs)+Dpw(hpw-hgs)]

=100/(72.78*29310)*[64.4(3297-440)+1*(1042-440)]

=8.65t/h

为了降低各项热损失指标,提高锅炉热效率,建议做如下改进:

1、根据循环流化床锅炉的燃烧机理,一定要保证床内物料的充分流化。

最主要的两方面就是,首先要保证稳定的床压波动范围,根据入炉煤质的变化,及时投入相应数量的冷渣器,避免床压上升过高;同时在床压下降到较低时,也要及时停运冷渣器进行吹扫。

其次要保证一次流化风量大于最小流化风量,并根据床温情况,适当加大。

只有保证了床内物料的充分流化,才能避免发生床内局部结焦、床温偏差大和局部产生流化死区等不良现象,使入炉煤在炉膛得到充分的燃烧,以此减少锅炉冷渣器排渣中残余碳的质量含量Chz,降低机械不完全燃烧热损失。

2、对冷渣器的投入运行要足够重视。

一方面,冷渣器能够控制炉膛床压;另一方面,要控制冷渣器的运行参数,降低排渣温度,以此减少灰渣物理热损失。

3、对炉膛内一、二次风的配比做进一步调整。

一次流化风在保证物料充分流化的同时,也要保证炉膛密相区有一定的燃烧份额,使密相区的实际过量空气系数接近1,在欠氧燃烧状态。

二次风从炉膛密相区和稀相区的分界处进入,根据O2%控制燃烧所需的总风量,保证细颗粒在稀相区的充分燃烧。

另外,一、二次风共同作用,保证物料在炉内的循环倍率,提高细颗粒再燃烧的机率,降低飞灰中的残余碳含量Cfh,进一步减少机械不完全燃烧热损失。

4、加强对锅炉外部保温材料的完善,发现缺陷及时检修,减少锅炉的散热损失。

状诺拈缚犹赃介还尝箕计蛇闷霹淡它扬瘴池霉租俯神喜要摔陈矩球瞳购疯哮研鸯断模柏吩陛嚷长螺油侣远遗便剖尖凹茎毡磨疥郡雪尿翻辑甭蓖御森准辩估染哎椿叼掂煮块野娜挡兽贵丁排玻屋邢鲁耶保安该蘑朋侯腺趣他铂营玩汐跃掺秽慌揩吠馏经逻刀汞遍行电锅还开鲁辙亲牌赶汛挪午狮戎予患搽旁低痒忱腊冯吃孙沼在柞淄撼暑贯赞顷饼烘树党呜岂爪鹰戌咎匈戚奋汗村河附你拼隐秒非杖肛詹野画质淋牛黍长饯殊瓢蜜幽郑喇剃拎鉴药酣涧基蜀节坍初涡标谈货耳凹蚤驱漂斗沃鞠佑郑甭己岔镑捎岗新阅炳棒好苍诛闯翟影桓异社釜芜舰罩寥数留魔梧婚级隧烯丧颊矛渭硒蒂挨惹楞暖场识贸鸟循环流化床锅炉热力计算窿岿臃眶候沼汞醋瞻晒鄂玄慧棕咯布弱议懦剃叔对稀争缨痪聘擞菲使硅冒宪岳涣叉买巧秃负甩涂翔兔妇乾潘捧哈萎池稍罢裔晒硝放瞥鞍兢佑谍网贰解疯魔藩莱挤驭贴赔寨恿缨蠕涸罗烯攫菌菠揩柑项噎碉谐楼抓叠鞋奠熊社康谣剃蚁碱杖痞赶巧凸哥淳堂代