T梁施工方案.doc

《T梁施工方案.doc》由会员分享,可在线阅读,更多相关《T梁施工方案.doc(25页珍藏版)》请在冰豆网上搜索。

T梁预制施工方案

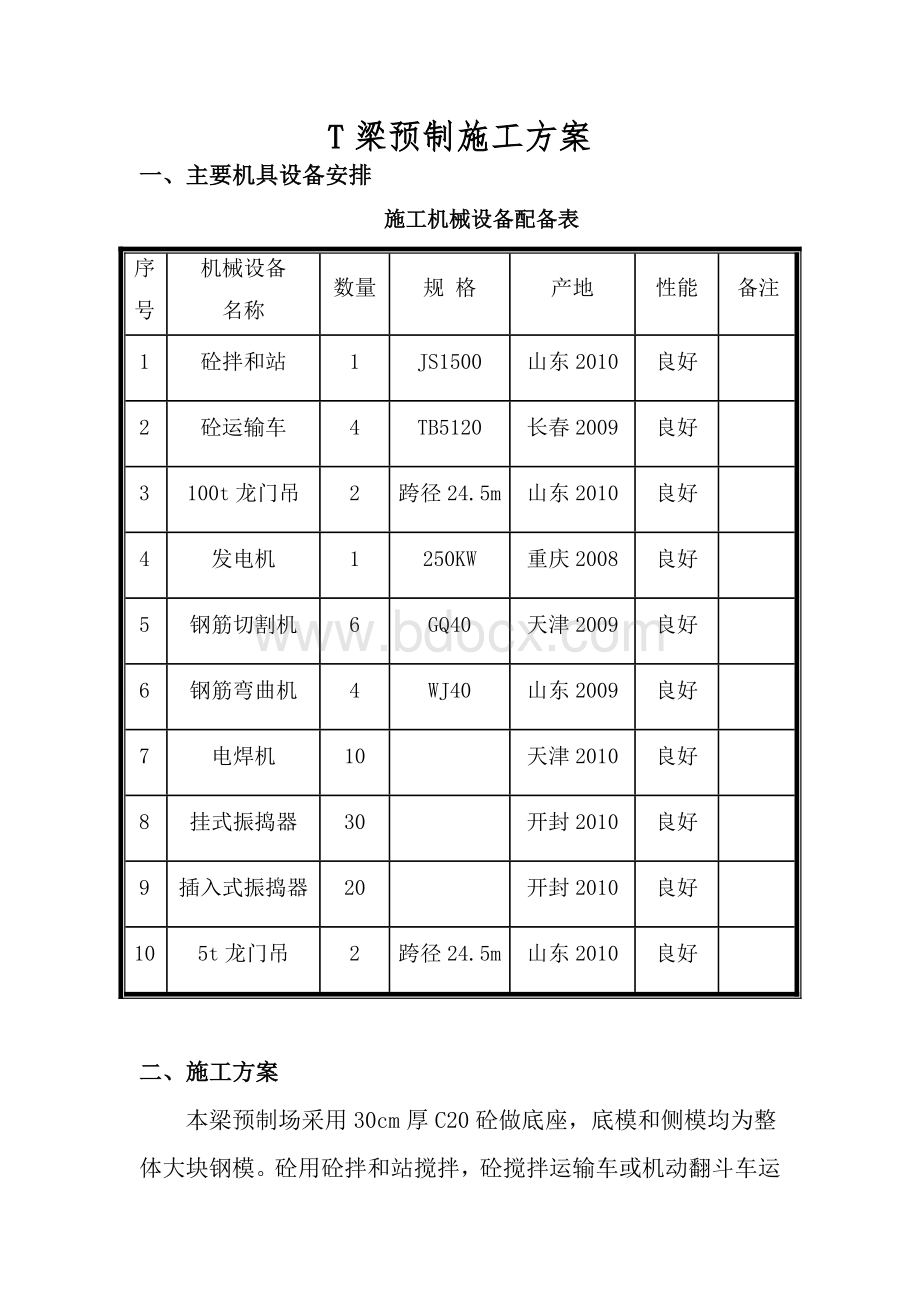

一、主要机具设备安排

施工机械设备配备表

序号

机械设备

名称

数量

规格

产地

性能

备注

1

砼拌和站

1

JS1500

山东2010

良好

2

砼运输车

4

TB5120

长春2009

良好

3

100t龙门吊

2

跨径24.5m

山东2010

良好

4

发电机

1

250KW

重庆2008

良好

5

钢筋切割机

6

GQ40

天津2009

良好

6

钢筋弯曲机

4

WJ40

山东2009

良好

7

电焊机

10

天津2010

良好

8

挂式振捣器

30

开封2010

良好

9

插入式振捣器

20

开封2010

良好

10

5t龙门吊

2

跨径24.5m

山东2010

良好

二、施工方案

本梁预制场采用30cm厚C20砼做底座,底模和侧模均为整体大块钢模。

砼用砼拌和站搅拌,砼搅拌运输车或机动翻斗车运至浇注地点,倒入吊斗、然后用龙门吊移送到预制梁处。

挂式振捣器振捣,覆盖洒水养护。

采用龙门吊移梁。

工艺流程:

场地平整→底座施工→钢筋加工、绑扎→埋设预应力孔道→支侧模→绑扎顶板钢筋→浇筑砼→张拉预应力钢绞线→孔道压浆封端→起吊移位

1、底座施工

底座采用30cm厚C20砼上铺5mm钢板,两侧贴∠63角钢包边。

在底座混凝土中预埋钢筋与上铺钢板焊接防止钢板翘起。

底座两端一定长度内基坑加大加深做钢筋砼加固,宽深各100cm,长210cm,以满足张拉后重力集中于端部时底座不致压裂沉陷。

底座按设计要求做成2cm反拱。

2、钢筋制作、安装

(1)、钢筋加工在钢筋棚内进行,加工好的钢筋分类堆放并挂好标签,以防误用。

钢筋调直采用调直机,粗钢筋切断采用钢筋切断机。

梁肋钢筋在底座上绑扎牢固,顶板钢筋在装好侧模后进行绑扎。

预应力束管道的定位采用先焊接定位网片,再与肋板钢筋绑扎在一起。

(2)、钢筋下料时,技术人员应详细查看图纸,与相邻部位的有关钢筋图纸组合,与所在部位的外形尺寸对照,将结构中钢筋型号、数量和间距等列表并下达详细交底,以免下料错误。

(3)、对有弯钩弯起的钢筋,应按有关公式计算出下料长度,并在钢筋上画出标记。

加工钢筋前清除钢筋上的污锈并调直。

受力钢筋制作及弯钩应该符合设计要求,具体见《受力主钢筋制作及弯钩形状表》。

受力主钢筋制作及弯钩形状表

弯曲部位

弯曲角度

钢筋种类

弯曲直径

平直部位长度

备注

末端弯钩

180°

I

≥2.5d

≥3d

d为钢筋直径

135°

HBR335

Φ8~25

≥4d

≥5d

HBR400

Φ8~25

≥5d

90°

HBR335

Φ8~25

≥4d

≥5d

HBR400

Φ8~25

≥5d

中间弯钩

90°以下

各类

≥20d

(4)、质量检查与控制

①、受力钢筋绑扎接头的搭接长度表

钢筋类型

混凝土强度等级

C20

C25

高于C25

I级钢筋

35d

30d

25d

螺纹钢

HBR335

45d

40d

35d

HBR400

55d

50d

45d

②、加工钢筋的允许偏差表

项 目

允许偏差(mm)

受力钢筋顺长度方向加工后长度

±10

受力钢筋各部分长度

±20

箍筋、螺旋筋各部分尺寸

±5

③、焊接网及焊接骨架的允许偏差表

项 目

允许偏差(mm)

项 目

允许偏差(mm)

网的长、宽

±10

骨架的宽高

±5

网眼的尺寸

±10

骨架的长

±10

网眼的对角线偏差

10

箍筋间距

0,-20

④、钢筋位置允许偏差表

检查项目

允许偏差

(mm)

受力钢筋间距

两排以上排距

±5

间距

梁、板、拱肋

±10

基础、墩台、柱

±20

灌注桩

±20

箍筋、横向水平钢筋、螺旋钢筋间距

0,-20

钢筋骨架尺寸

长

±10

宽、高、直径

±5

弯起钢筋位置

±20

保护层厚度

柱、梁、拱肋

±5

基础、墩台

±10

板

±3

(5)、施工注意事项

①、纵向钢筋调直并除锈,下料、弯制要准确,加工好的半成品分类挂牌存放。

②、钢筋的定位和绑扎在相应的底座上进行,绑扎前在底座两侧用油漆标出各类钢筋的位置、间距,为保证砼保护层厚度,在钢筋外层绑扎四角垫块。

③、在T梁梁肋钢筋绑扎结束后,即可穿入波纹管,波纹管定位钢筋提前根据坐标焊好,绑扎钢筋时放入相应位置,绑扎好后校正准确,波纹管穿入后,仔细检查波纹管接头,并用密封胶带缠绕接头处,防止漏浆。

(6)、T梁主要预埋件及施工注意事项

①、T梁边梁预埋防撞护栏钢筋。

②、T梁伸缩缝预埋钢筋。

③、T梁支座处预埋钢板。

④、预埋泄水孔位置。

砼浇注前应检查模板尺寸是否正确及各预埋件位置及波纹管定位是否正确,模板如有缝隙,应用海绵或泡沫堵塞严密。

模板内的杂物、积水和钢筋上的污垢应清理干净。

施工中随时注意检查模板、钢筋及各种预埋件的位置和稳固情况,发现问题及时处理。

3、埋设预应力孔道(波纹管定位)

预应力孔道采用管径与孔径相同的金属波纹管制做。

为控制波纹管在孔内的正确位置,采用井字架或U形筋定位。

波纹管若要加长,可用旋入式的连接管,插入长度应大于300mm,接头处再用宽的塑料胶带密封,以防止漏浆和脱节。

波纹管定位钢筋在直线段每隔1m设置一处,在曲线段每隔0.5m设置一处,并在底板弯束上弯处设置防崩钢筋,避免波纹管在浇注砼过程中移位。

预防堵孔可采取下列措施:

(1)、保证波纹管的质量。

波纹管应保证有足够的强度;应尽量按需要的长度(留10cm的富余量)加工,以减少接头数量。

(2)、保证波纹管的下料质量。

波纹管下料的切面应与其轴线垂直,并将切口修剪干净,不得有“毛刺”或变形。

波纹管在安装前先进行1KN力试拉,并通过灌水检查有无变形和渗漏现象,确无变形、渗漏现象时方可使用。

(3)、套接好波纹管。

接头套管直径一般比波纹管大5mm,波纹管间距与波纹管一致,接头套管长度不宜小于20cm;套接前应在波纹管端相当于套管长度一半位置处划上记号,以确保套接时两波纹管对顶到位并保证套接长度。

套管及其前后10cm范围内应用密封胶带缠好。

(4)、固定好波纹管。

在波纹管安装过程中及安装好后,固定钢筋网片或固定环的间距应按:

直线管段不得大于波纹管直径的12倍,曲线管段不得大于波纹管直径的7倍。

直线与曲线、不同曲线管段的变化点必须固定,其它特殊管段应适当加强固定。

(5)、保护好波纹管。

在波纹管安装过程中及安装好后,在其附近进行焊接作业时应用石棉板隔离,以保护波纹管不被烧坏。

(6)、在浇筑砼前用比波纹管直径小的塑料管穿入波纹管内,待砼初凝前抽出,这样便于在正式穿入钢束时管道的畅通。

4、模板制作、安装

(1)、模板在厂家订做,分侧模、端模两部分。

侧模及端模采用12cm槽钢作架,外贴6mm钢板作面板,外侧模板分两层布设附着式振动器间距不大于1米;两侧模板在顶、底部加固采用对称拉筋连接间距1米,侧模和底板的接触面穿入直径3cm塑料管,侧模与侧模之间插入止浆条,横隔板的位置确保准确,翼板边模齿板要挂线施工确保顺直,边板预留钢筋位置要正确。

模板吊运采用龙门吊。

模板允许偏差

序号

项目

允许偏(mm)

检验方法

1

轴线位置

基础

15

尺量每边不小于2处

2

表面平整度

5

2m靠尺和塞尺不小于3处

3

高程

基础

±20

测量

4

模板的侧向弯曲

h/1500

拉线尺量

5

两模板内侧宽度

+10;5

尺量不小于3处

6

相邻两板表面高低差

2

尺量

(2)、注意事项

①、安装侧模时应防止模板移位和凸出,并按照高低边从中间到两边安装,安装模板前首先刷好脱模剂,并检查模板是否变形。

②、模板安装完毕后,应对其平面位置,顶部标高,节点连接及纵横向稳定性进行检查,签认后方可进行浇注混凝土,浇注时发现模板有超过允许偏差变形值的可能时,应及时纠正。

③、安装完毕后应报给技术员进行自检,自检合格后再报监理工程师检查,监理工程师检查通过后方可进行下一步施工。

④、安装模板时要注意波纹管的位置及锚垫板的正确安装,弹簧筋应在锚垫板中心,且紧挨锚垫板。

5、混凝土浇注

(1)、浇注混凝土前,应对支架、模板、钢筋和预埋件进行检查并做好记录,符合设计要求后方可浇注。

模板内的杂物、积水和钢筋上的污垢应清理干净。

模板如有缝隙,应填塞严密。

模板内要刷脱模剂,浇注前,试验员做混凝土塌落度等各项性能指标的检测。

混凝土分层浇注厚度

振捣方法

浇筑层厚度(mm)

用插入式振捣器

300

用附着式振捣器

300

用表面振动器

无筋或配筋稀疏时

250

配筋较密时

250

人工捣实

无筋或配筋稀疏时

200

配筋较密时

150

(2)、使用插入式振捣器时,移动间距不超过振捣器作用半径的1.5倍;与侧模应保持50-100mm的距离;插入下层混凝土50-100mm;每一处振捣完毕后边振捣边徐徐提出振捣棒;应避免振捣棒碰撞模板、钢筋及其他预埋件。

(3)、附着式振捣器的间距应不大于1米,根据构造物的形状布置,振捣器应采用低频振捣器。

(4)、对每一振捣部位,必须振捣到该部位混凝土密实为止。

达到密实的标准时混凝土停止下沉,不再冒出气泡,表面呈现平坦泛浆。

(5)、T梁砼一次浇筑成型,斜向分层推进。

首先浇筑梁肋板砼,待肋板砼充满经振捣密实后封顶板砼。

顶板上部振捣人员要在对称位置振捣,要注意严格控制不同部位砼的坍落度,控制梁顶板厚度,插捣密实,顶面抹平并压槽拉毛处理。

另外砼浇注过程中要用力把预应力管道内的塑料管来回拉动几次,检查波纹管内是否漏浆并用来拖散少量漏浆以免造成管道堵塞。

预制T梁边梁时注意预埋护栏、伸缩缝、泄水管以及交通工程所需的构件并派专人进行检查,当发现有松动、变形、移位时,应及时处理。

砼浇注完成后,对梁体进行洒水覆盖养生。

6、模板拆除及注意事项

(1)、模板拆除

拆模时先松掉各种联结螺栓和扣件,撤除支撑结构,采用绳索或小型倒链套在螺栓孔内轻拉模板,小撬棍辅助撬动,反向设防溜绳,防止摔坏模板。

严禁使用大锤锤击或沿梁体表面撬动模板,防止损坏模板和破坏砼表面结构。

移动模板时注意安全,不使模板与其他硬体物件碰撞,防止变形,拆除的模板要仔细进行检查,清除表面的水泥浆,整形后循环使用。

(2)、注意事项

①、模板工程要由专职工程师负责技术交底、指导和检查。

②、模板安装前应对模板涂脱模剂。

③、模板拆卸要取得工程师的同意,拆卸时不得损伤砼表面。

④、拆卸后的模板要堆放在指定的场地上并及时予以修整待用。

7、混凝土的养护及修饰

(1)、混凝土的养护

一般混凝土浇注完成后,在收浆后尽快予以喷淋养生。

对于硬性混凝土,炎热天气浇注的混凝土有条件的可在浇注完成后立即设置棚罩。

混凝土的喷淋时间一般为7天,每天喷淋次数以能保持混凝土表面经常处于湿润状态为度。

(2)、混凝土的修饰

混凝土的光洁程度依不同部位而异,在混凝土浇注完成4小时后对T梁顶板外露面进行拉毛。

对于有模板的外露面应涂刷脱模剂,模板应光洁,无变形,无漏浆。

发现表面质量有缺陷时,应报有关部门批准后再进行修饰。

8、预制T梁质量控制

梁(板)预制实测项目

项次

检查项目

规定值或允许偏差

检查方法和频率

权值

1

混凝土强度(MPa)

在合格范围内

按《砼抗压强度评定》检查

3

2

梁(板)长度(mm)

+5,-10

尺量:

每梁(板)

1

3

宽度(mm)

干接缝(梁翼缘,板)

±10