混凝土原材料与施工现场质量控制管理制度.docx

《混凝土原材料与施工现场质量控制管理制度.docx》由会员分享,可在线阅读,更多相关《混凝土原材料与施工现场质量控制管理制度.docx(17页珍藏版)》请在冰豆网上搜索。

混凝土原材料与施工现场质量控制管理制度

混凝土原材料与施工现场质量控制

管理制度

一、编制目的:

确保原材料质量、服务施工现场、控制混凝土质量、提高试验人员业务水平。

二、混凝土原材料质量控制:

原材料进场后,接收到物资部门开具的《试验通知单》和厂家质量证明书后,首先核查生产厂家或供货商提供的质量证明文件是否有合格证和出厂检验报告,检验项目是否齐全,检验指标是否合格;当质量证明文件齐全后依据TB10424-2010《铁路混凝土工程施工质量验收标准》及相关规范进行检验。

试验人员要严把原材料进场,确保原材料质量合格。

当质量证明文件不齐全或检验指标不合格时,及时向主任汇报,采取有效措施。

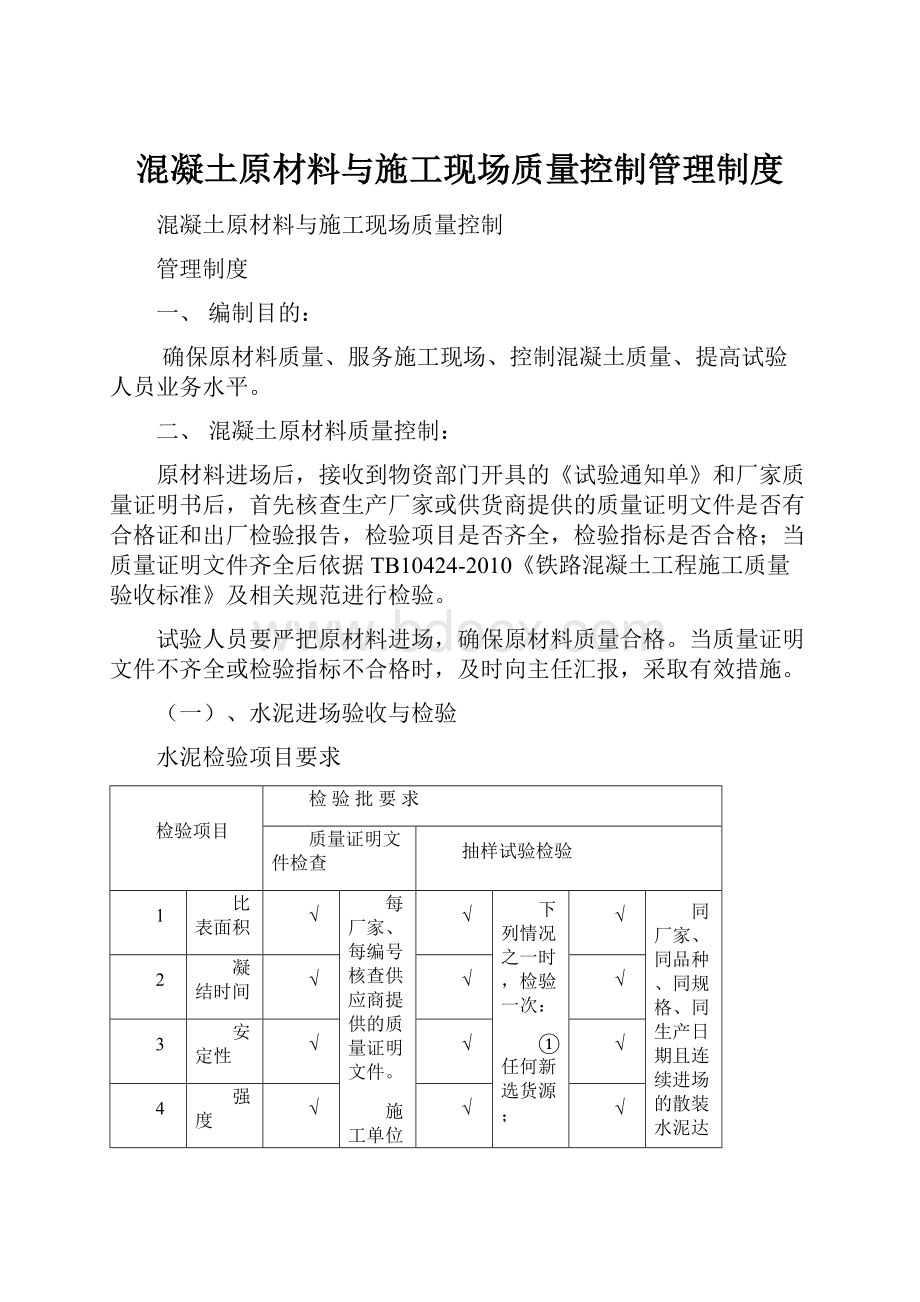

(一)、水泥进场验收与检验

水泥检验项目要求

检验项目

检验批要求

质量证明文件检查

抽样试验检验

1

比表面积

√

每厂家、每编号核查供应商提供的质量证明文件。

施工单位、监理单位均全部检查。

√

下列情况之一时,检验一次:

①任何新选货源;

②使用同厂家、同品种、同规格的水泥达6个月。

施工单位试验检验;监理单位见证检验。

√

同厂家、同品种、同规格、同生产日期且连续进场的散装水泥达500t(袋装水泥每200t)为一批,不足上述数量时按一批计。

施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。

水泥出厂日期达3个月,施工单位抽检一次,监理单位见证检验。

2

凝结时间

√

√

√

3

安定性

√

√

√

4

强度

√

√

√

5

烧失量

√

√

6

游离CaO含量

√

√

7

MgO含量

√

√

8

SO3含量

√

√

9

Cl-含量

√

√

10

碱含量

√

√

11

助磨剂种类及掺量

√

12

石膏种类及掺量

√

13

混合材种类及掺量

√

14

熟料中的C3A含量

√

√

水泥检验项目技术指标要求

序号

检验项目

技术要求

检验方法

1

比表面积

300/kg~350m2/kg

按GB/T8074检验

2

凝结时间

初凝≥45min,终凝≤600min(硅酸盐水泥终凝≤390min)

按GB/T1346检验

3

安定性

沸煮法合格

按GB/T1346检验

4

强度

符合表6.2.1-2的规定

按GB/T17671检验

5

烧失量

≤5.0%(P·O);≤3.5%(P·Ⅱ);

≤3.0%(P·Ⅰ)

按GB/T176检验

6

游离CaO含量

≤1.0%

按GB/T176检验

7

MgO含量

≤5.0%

按GB/T176检验

8

SO3含量

≤3.5%

按GB/T176检验

9

Cl-含量

≤0.06%

按GB/T176检验

10

碱含量

≤0.60%

按GB/T176检验

11

助磨剂种类及掺量

符合GB175-2007第5.2条规定

检查产品质量证明文件

12

石膏种类及掺量

符合GB175-2007第5.2条规定

13

混合材种类及掺量

符合GB175-2007第5.2条规定

14

熟料中的C3A含量

≤8%

按GB/T21372相关规定检验

硅酸盐水泥和普通硅酸盐水泥的强度要求

品种

强度等级

抗压强度(MPa)

抗折强度(MPa)

3d

28d

3d

28d

硅酸盐水泥

42.5

≧17.0

≧42.5

≧3.5

≧6.5

52.5

≧23.0

≧52.5

≧4.0

≧7.0

62.5

≧28.0

≧62.5

≧5.0

≧8.0

普通硅酸盐水泥

42.5

≧17.0

≧42.5

≧3.5

≧6.5

52.5

≧23.0

≧52.5

≧4.0

≧7.0

因水泥出厂检验报告只有3d强度,根据GB175-2007规范要求,在水泥出厂30天内厂家应补报28d强度报告。

试验人员应及时汇总28d强度补报单台帐,每星期日交于主任,由主任沟通索取生产厂家28d强度报告。

试验要求:

每车水泥进场都要取样,取完样后用记号笔在塑料袋上标识强度等级及取样日期,置于水泥室静置至恒温,根据物资部开具的《试验通知单》进行抽样检验,试验完毕后进行留样,贴好样品标签放置在样品室,待28d检验合格且6个月后方可清样;试验过程中各种台帐与报告、记录等资料要及时跟进。

(二)、粉煤灰、矿粉进场验收与检验

粉煤灰、矿粉检验项目要求

检验项目

检验批要求

质量证明文件检查

抽样试验检验

粉

煤

灰

细度

√

每厂家、每编号核查供应商提供的质量证明文件。

施工单位、监理单位均全部检查。

√

下列情况之一时,检验一次:

①任何新选货源。

②使用同厂家、同品种、同规格达6个月。

施工单位试验检验;监理单位平行检验。

√

同厂家、同品种、同编号的产品每120t为一批,不足120t按一批计。

施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行平行检验,但不少于一次。

需水量比

√

√

√

烧失量

√

√

√

Cl-含量

√

√

含水量

√

√

SO3含量

√

√

CaO含量

√

√

游离CaO含量

√

√

磨

细

矿

渣

粉

密度

√

每厂家、每编号核查供应商提供的质量证明文件。

施工单位、监理单位均全部检查。

√

下列情况之一时,检验一次:

①任何新选货源。

②使用同厂家、同品种、同规格达6个月。

施工单位试验检验;监理单位平行检验。

√

同厂家、同编号、同出厂日期的产品每120t为一批,不足120t按一批计。

施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行平行检验,但不少于一次。

比表面积

√

√

√

流动度比

√

√

√

烧失量

√

√

√

MgO含量

√

√

SO3含量

√

√

Cl-含量

√

√

含水量

√

√

7d活性指数

√

√

28d活性指数

√

√

粉煤灰检验技术指标

序号

检验项目

技术要求

检验方法

C50及以上

C50以下

1

细度

≤12.0%

≤25.0%

按GB1596检验

2

需水量比

≤95%

≤105%

按GB1596检验

3

烧失量

≤5.0%

≤8.0%

按GB/T176检验

4

Cl-含量

≤0.02%

按GB/T176检验

5

含水量

≤1.0%

按GB1596检验

6

SO3含量

≤3.0%

按GB/T176检验

7

CaO含量

≤10%

按GB/T176检验

8

游离CaO含量

≤1.0%

按GB/T176检验

矿粉检验技术指标

序号

检验项目

技术要求

检验方法

1

密度

≥2.8g/cm3

按GB/T208检验

2

比表面积

400~500m2/kg

按GB/T8074检验

3

流动度比

≥100%

按GB/T18046检验

4

烧失量

≤1.0%

按GB/T18046检验

5

MgO含量

≤14.0%

按GB/T176检验

6

SO3含量

≤4.0%

按GB/T176检验

7

Cl-含量

≤0.06%

按GB/T176检验

8

含水量

≤1.0%

按GB/T18046检验

9

7d活性指数

≥75%

按GB/T18046检验

28d活性指数

≥95%

按GB/T18046检验

试验要求:

粉煤灰和矿粉要做到每车检验。

粉煤灰在进场后先进行细度试验,试验合格后通知磅房过磅入罐;矿粉在进场后先进行烧失量试验,试验合格后通知磅房过磅入罐,其它试验正常进行。

试试验完毕后进行留样,贴好样品标签放置在样品室,6个月后方可清样;试验过程中各种台帐与报告、记录等资料要及时跟进。

(三)、粗细骨料进场验收与检验

粗骨料的验收要求

序号

检验项目

检验批要求

1

颗粒级配

√

下列情况之一时,检验一次:

①任何新选料源;

②连续使用同料源、同品种、同规格的粗骨料达一年。

施工单位试验检验;监理单位平行检验。

√

连续进场的同料源、同品种、同规格的粗骨料每600t为一批,不足上述数量时也按一批计。

施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行平行检验,但不少于一次。

2

压碎指标值

√

√

3

针片状颗粒总含量

√

√

4

含泥量

√

√

5

泥块含量

√

√

6

岩石抗压强度

√

7

吸水率

√

8

紧密空隙率

√

√

9

坚固性

√

10

硫化物及硫酸盐含量

√

11

Cl-含量

√

12

有机物含量(卵石)

√

13

碱活性

√

细骨料的验收要求

序号

检验项目

检验批要求

1

颗粒级配

√

下列情况之一时,检验一次:

①任何新选料源;

②连续使用同料源、同品种、同规格的细骨料达一年。

施工单位试验检验;监理单位平行检验。

√

连续进场的同料源、同品种、同规格的细骨料每600t为一批,不足上述数量按一批计。

施工单位每批抽样试验一次,其中有机物含量每3月检验一次;监理单位按施工单位抽检次数的10%进行平行检验,但不少于一次。

2

含泥量

√

√

3

泥块含量

√

√

4

云母含量

√

√

5

轻物质含量

√

√

6

有机物含量

√

√

7

压碎指标值(人工砂)

√

√

8

石粉含量(人工砂)

MB<1.40

√

√

MB≥1.40

9

吸水率

√

10

坚固性

√

11

硫化物及硫酸盐含量

√

12

Cl-含量

√

13

碱活性

√

粗骨料的检验指标技术要求

序号

检验项目

技术要求

检验方法

<C30

C30~C45

≥C50

1

针片状颗粒总含量

≤10%

≤8%

≤5%

按GB/T14685检验

2

含泥量

≤1.0%

≤1.0%

≤0.5%

按GB/T14685检验

3

泥块含量

≤0.2%

按GB/T14685检验

4

岩石抗压强度

母岩与混凝土强度等级之比不应小于2.0

按GB/T14685检验

5

吸水率

<1%

按GB/T14685检验

6

紧密空隙率

≤40%

按GB/T14685检验

7

坚固性

≤8%(混凝土结构)

≤5%(预应力混凝土结构)

按GB/T14685检验

8

硫化物及硫酸盐含量

≤0.5%

按GB/T14685检验

9

Cl-含量

≤0.02%

按本标准附录C检验

10

有机物含量(卵石)

浅于标准色

按GB/T14685检验

细骨料的检验指标技术要求

序号

检验项目

技术要求

检验方法

<C30

C30~C45

≥C50

1

含泥量

≤3.0%

≤2.5%

≤2.0%

按GB/T14684检验

2

泥块含量

≤0.5%

按GB/T14684检验

3

云母含量

≤0.5%

按GB/T14684检验

4

轻物质含量

≤0.5%

按GB/T14684检验

5

有机物含量

浅于标准色

按GB/T14684检验

6

压碎指标值(人工砂)

<25%

按GB/T14684检验

7

石粉含量

(人工砂)

MB<1.40

≤10.0%

≤7.0%

≤5.0%

按GB/T14684检验

MB≥1.40

≤5.0%

≤3.0%

≤2.0%

按GB/T14684检验

8

吸水率

≤2%

按GB/T14684检验

9

坚固性

≤8%

按GB/T14684检验

10

硫化物及硫酸盐含量

≤0.5%

按GB/T14684检验

11

Cl-含量

≤0.02%

附录C

试验要求:

每车粗细骨料在进场后应根据眼观确认含泥量大小、有无泥块含量以及颗粒级配,且每车都要取样进行眼观,当眼观质量较差,根据实际情况进行含泥量或级配、压碎指标等试验,粗细骨料在进场时每天应至少做一次常规试验,包括细骨料的细度模数、级配,粗骨料的压碎指标和连续级配,当合格后方可过磅入仓,在料仓对新进粗细骨料匀布取样进行含水量测试,及时提供给磅房,为原材料成本控制和配料单施工用水量计算做好基础;其它常规检验项目按物资部开具的《试验通知单》每批检验。

要及时更新各种台帐、记录与报告等资料。

(四)、聚羧酸减水剂进场验收与检验

聚羧酸减水剂的验收要求

检验项目

检验批要求

质量证明文件检查

抽样试验检验

聚羧酸系减水剂

减水率

√

每品种、每厂家检查供应商提供的质量证明文件。

施工单位、监理单位均全部检查。

√

下列情况之一时,检验一次:

①任何新选货源;

②使用同厂家、同品种的产品达6个月及出厂日期达6个月的产品。

施工单位试验检验;监理单位平行检验。

√

同厂家、同品种、同编号的产品每50t为一批,不足50t按一批计。

施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行平行检验,但不少于一次。

含气量

√

√

√

泌水率比

√

√

√

压力泌水率比(用于配制泵送混凝土时)

√

√

√

抗压强度比

√

√

√

坍落度1h经时变化量(用于配制泵送混凝土时)

√

√

凝结时间差

√

√

甲醛含量(按折固含量计)

√

√

硫酸钠含量(按折固含量计)

√

√

Cl-含量(按折固含量计)

√

√

碱含量(按折固含量计)

√

√

收缩率比

√

√

聚羧酸减水剂的检验指标技术要求

序号

检验项目

技术要求

检验方法

早强型

标准型

缓凝型

1

减水率

≥25%

按GB8076检验

2

含气量

≤3.0%

按GB8076检验

3

泌水率比

≤20%

按GB8076检验

4

压力泌水率比(用于配制泵送混凝土时)

≤90%

按JC473检验

5

抗压强度比

1d

≥180%

≥170%

/

按GB8076检验

3d

≥170%

≥160%

/

按GB8076检验

7d

≥145%

≥150%

≥140%

按GB8076检验

28d

≥130%

≥140%

≥130%

按GB8076检验

6

坍落度1h经时变化量(用于配制泵送混凝土时)

/

≤80mm

≤60mm

按JC473检验

7

凝结时间差

初凝

-90min~+90min

-90min~+120min

>+90min

按GB8076检验

终凝

/

8

甲醛含量(按折固含量计)

≤0.05%

按JG/T223检验

9

硫酸钠含量(按折固含量计)

≤5.0%

按GB/T8077检验

10

Cl-含量(按折固含量计)

≤0.6%

按GB/T8077检验

11

碱含量(按折固含量计)

≤10%

按GB/T8077检验

12

收缩率比

≤110%

按GB8076检验

试验要求:

每批减水剂在进场后应先检验固含量、水泥净浆流动度,水泥净浆流动度试验合格后通知磅房过磅卸车,固含量合格后再入罐。

其它常规试验项目按物资部开具的《试验通知单》进行检验。

试试验完毕后进行留样,贴好样品标签放置在样品室,6个月后方可清样;试验过程中各种台帐与报告、记录等资料要及时跟进。

(五)、其它原材料或构配件应按照我梁场编制的《材料检验制度》进行试验检验,杜绝不合格的原材料或构配件进场。

二、施工现场混凝土质量控制

因西成客专是客运专线,对原材料及混凝土质量要求严格,混凝土为高性能混凝土,控制混凝土质量非常关键,在把好原材料与构配件进场关的同时,也要求试验人员加强施工现场混凝土质量控制,确保混凝土质量合格。

(一)、拌和站混凝土质量控制

混凝土生产时,必须有试验人员现场值班,试验人员应按照以下几点要求监控混凝土质量、按规范、按制度、按程度工作。

1、制定试验人员值班表,合理安排人员值班;

2、开盘前必须有试验室出具的《混凝土施工配料单》,并且人机料到位,计量秤显示正常(称量复核),搅拌楼能正常启动方可开盘;

3、检查水泥和减水剂使用情况,水泥入罐四天(合格)后方可使用、减水剂检验合格(7天)方可使用;

4、及时填写混凝土配合比标识牌;

5、前三盘混凝土搅拌时,试验人员要紧盯搅拌楼下料情况或制做坍落度试验,若坍落度不满足配比要求,查看砂石料含水量,分析原因,调整施工配合比;

6、查看搅拌时间,宜为120s~180s,根据配合比选定情况,搅拌时间宜为120s为宜,试验人员要严格控制搅拌时间,严禁搅拌时间低于120s;

7、在装载机上料过程中,值班人员要经常检查砂石料上料情况,制止过高堆料,防止混料现象发生;

8、查看现场制做试件,指导制做组数、方法的制做时间,测试混凝土拌和物温度、坍落度、含气量与观察混凝土和易性情况;

9、查看施工现场浇筑过程,随时掌握混凝土和易性,调整混凝土施工配合比;

10、出现断电、混凝土长时间搅拌、下料计量误差严重超出范围、一盘料中少某种原材料时,此盘混凝土应废弃处理,严禁运入施工现场入模,废弃的混凝土应找高度处理在指定的位置,不得随意处理,要做好造成混凝土报废的原因记录;

11、与现场技术、试验值班人员协调沟通,共同控制好混凝土质量,发生质量问题,及时向现场、技术值班人员和主任汇报。

(二)、施工现场日常质量控制:

1、闪光对焊:

当焊接接头数量达到200根时对成型钢筋进行剪断抽样,至少一组,当外观质量差且多时可抽两组进行试验,并把现场情况通报现场技术人员,检验结果报主任,若出现不合格情况,双倍抽样并报主任及总工;其它时间按日常检验;

2、混凝土试件的养护与摆放:

每天由值班人员到现场查看试件养护与摆放情况,加强对构造物的养护及试件的养护;

3、其它需要试验人员解决的事情和领导安排的事情。

(三)、配合比、原材料及仪器标识:

1、每次混凝土生产时必须填写配合比标识牌;

2、每周二、周五填写原材料标识牌(水泥、粉煤灰、矿粉、减水剂、粗细骨料)

3、每次检查前联合物资人员对所有标识进行系统标识。

3、每次压力表检定和校顶完毕后贴合格标签。

三、质量控制中出现异常及违反事故处理:

1、试验人员要做好值班记录,当现场出现异常情况时要及时汇报和处理;

2、对第二条中第

(一)、

(二)、(三)出现违反情况造成质量隐患、或已多次提出警告、恶性施工等情况,若是现场施工人员则由工地试验室主任报中心试验室主任及拌合站主管领导根据情节进行处罚;若试验人员不按照试验规程及本制度和其它相关制度进行工作时,根据情节进行处罚。