荆防毒散生产工艺规程.docx

《荆防毒散生产工艺规程.docx》由会员分享,可在线阅读,更多相关《荆防毒散生产工艺规程.docx(12页珍藏版)》请在冰豆网上搜索。

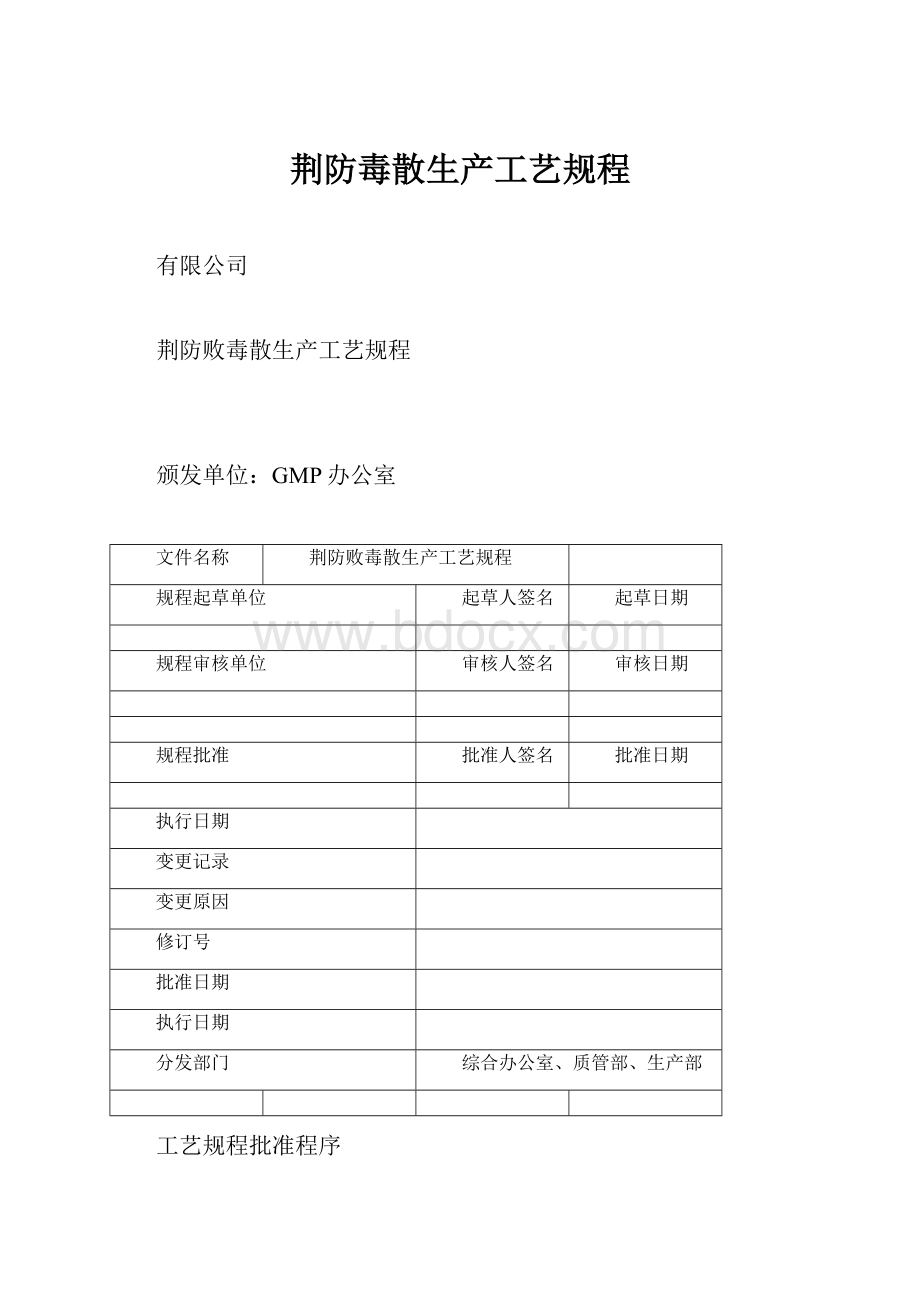

荆防毒散生产工艺规程

有限公司

荆防败毒散生产工艺规程

颁发单位:

GMP办公室

文件名称

荆防败毒散生产工艺规程

规程起草单位

起草人签名

起草日期

规程审核单位

审核人签名

审核日期

规程批准

批准人签名

批准日期

执行日期

变更记录

变更原因

修订号

批准日期

执行日期

分发部门

综合办公室、质管部、生产部

工艺规程批准程序

1、产品概述·····················································3

2、生产的工艺流程图·············································5

3、操作过程及工艺条件···········································6

4、工艺过程中所需SOP名称及要求·································8

5、工艺卫生及环境卫生···········································9

6、工艺验证及具体要求···········································9

7、设备一览表及主要设备生产能力·································9

8、经济技术指标计算·············································10

9、技术安全及劳动保护···········································11

10、劳动组织与岗位定员··········································11

1.产品概述、

1.1产品名称:

通用名:

荆防败毒散

商品名:

1.2性状:

本品为淡灰黄色至淡灰棕色的粉末,气微香,味甘苦、微辛。

1.3规格:

1000g/袋

1.4处方:

荆芥45g防风30g羌活25个、独活25g柴胡30g前胡25g枳壳30g茯苓45g桔梗30g川芎25g薄荷15g甘草15g

1.5依据:

2005版《中国s药典》二部

1.6功能主治:

风寒感冒,流感。

1.7用法用量:

马牛250~400g;羊、猪40~80g;兔、鸡1~3g。

1.8有效期:

二年。

1.9成品贮存方法及注意事项:

密闭、防潮。

1.10批准文号:

1.11原辅材料、半成品和成品质量标准:

板蓝根质量标准见板蓝根内控质量标准。

黄芪质量标准见黄芪内控质量标准。

淫羊藿质量标准见淫羊藿内控质量标准。

半成品质量标准见荆防败毒散半成品质量标准。

成品质量标准见荆防败毒散成品内控质量标准。

1.12原辅材料贮存注意事项:

置阴凉、通风干燥处,防蛀。

1.13包装要求:

1000g×10袋/箱

1.14标签(附样本):

1.15半成品检查方法及控制:

A荆防败毒散质量控制要点:

工序

质控要点

频次

质控目标

配料

称量

1次/批

品种、规格、数量与指令一致

粉碎

物料的细度、异物

每批

通过二号筛

混合

装量、时间、均匀度

1次/批

符合标准要求

分装

装量

随时/批

平均不小于1000g

每个装量不小于1000g

封口

封口

随时

严密、平整、无皱褶

包装

箱签、标签内容

随时

端正、清晰、不掩盖文字、文字准确无误

包装

在包装品数量、批号

每批

字体清晰、数量准确

包材

数量、使用记录

随时

数量平衡,记录准确

包装

装箱数量、合格证

每箱

准确、无误、装箱数量准确率100%

B半成品检测项目:

混合均匀度、性状、粒度。

检查方法见荆防败毒散半成品检验操作规程。

2.荆防败毒散生产的工艺流程图

注:

加粗部分为主要控制点

对整个生产区清场

3.操作过程及工艺条件

3.1生产前准备:

3.1.1检查生产场所的环境、设施卫生是否符合该区域清洁卫生要求。

3.1.2上一班是否进行清场,不能有上一次生产的遗留物。

清场者、检查者是否签字,将“清场合格证”附件归入本批生产记录。

未取得清场合格证不得进行下一批次的生产。

3.1.3检查设备应合格并挂上合格标牌后才能使用。

所有工具、容器、设备是否已按清洗规程完成并符合标准。

3.1.4对计量容器、衡器、测定、测试仪表要进行检查、校正,符合规定以后才能使用。

3.1.5检查与生产相适应的相关文件,记录等是否齐全。

3.1.6对所用物料、半成品进行核对,准确无误后方可使用。

3.2指令的下达:

工艺员下达生产指令,生产部和质管部经理审核后,由工艺员将其中一份交车间班长,车间班长将生产指令分到粉碎岗位及内包装岗位准备生产。

另一份交仓库管理员备料。

仓库管理员接到《批生产指令单》《包装指令单》后进行备料。

由质量监督员进行复核备料的数量、质量,检查有无检验合格证,发现不合格的不允许出库。

3.3称量、配料:

对称量区进行生产前检查,按生产指令下达的要求及《原辅料备料、称量岗位操作规程》进行操作,严格按处方量称取中药原料板蓝根、黄芪、淫羊藿,质量监督员对称量过程进行核对。

称配好的中药原料放入周转袋内,填写盛装单,送至中药原料待粉区;所有的原料称量完毕后,填写物料交接单,移交下道工序。

填写岗位操作记录。

按《原料备料、称量岗位清场规程》清洁。

3.4领料:

车间操作工根据《批生产指令单》、《包装指令单》领取物料,核对名称、

编号、批号、数量、合格证明。

检查无误后在记录上签名。

发现数量不对核实后拒领。

3.5中药粉碎:

3.5.1粉碎岗位操作者进行生产前检查,按指令核对中药原料的品名、规格、数量、供应单位、批号、编号,核对无误后按《粉碎岗位操作规程》粉碎中药原料。

3.5.2先将中药原料分类摆放整齐,两相结合进行综合混合粉碎。

3.5.3粉碎后的中药粉装入周转袋内,密封。

称量重量,在包装外挂盛装单,标明品名、数量、批号、编号、操作者、日期。

填写物料交接单,移交下一工序。

按《SF-400粉碎机操作规程》操作。

该制剂粉碎结束后必须彻底清场,清洁卫生后经检查合格方能进行另一物料的粉碎。

3.5.4粉碎过程中要每隔约半小时检查粒度(全部通过2号筛),如发现粒度变粗或速度变快则停机进行检查。

3.5.5操作结束后填写岗位操作记录。

按《中药粉碎岗位清洁规程》对粉碎间进行清洁。

3.6混合

3.6.1对混合间进行生产前检查,按《混合岗位操作规程》进行混合。

将粉碎后经检验合格的粉末依次投入混合机中,进行一次性混合。

控制混合时间30分钟。

3.6.2混合后的半成品装入周转桶,称重后每桶装入盛装单,注明品名、批号、数量、日期、操作者,送入待包间。

3.6.3填写请验单,通知QA取样。

化验室检验合格后由混合岗位填写交接单交内包装岗位。

及时填写操作记录。

3.6.4混合结束后按混合间清洁规程进行清场,按混合岗位清洁规程进行清洁,使用容器具彻底清洁,不得有残留物。

填写清场记录。

经QA人员检查合格后在记录上签字,发放清场合格证。

3.7内包装:

3.7.1根据《包装指令单》领取打印好的内包装。

3.7.2分装:

到待包间领取检验合格的混合后的半成品,核对品名、规格、重量、检验报告单和批号。

根据《内包装岗位标准操作规程》进行分装,分装人员每袋检查一次装量。

QA人员每20分钟抽检一次。

3.7.3封口:

按封口机操作规程进行操作,每封8-10个,检查1袋封口是否封好。

3.7.4剩余不足一个包装的半成品,按尾料处理程序处理。

封口后,将待包品装于周转盘中,周转盘贴放盛装单,标明品名、规格、数量和批号,填写岗位操作记录。

将剩余包装材料传入外包间,退库。

3.7.5清场:

按内包装岗位清洁规程清场,并填写岗位操作记录和清场操作记录。

3.8外包装:

3.8.1外包人员按《外包装岗位操作规程》操作,装箱时并检查封口是否严密。

3.8.2复核人核对装箱数量、装箱合格证,贴箱签。

包装结束后,要核对包装材料、标签、说明书的数量,计算收率。

由车间班长确认是否有拼箱产品,按拼箱管理制度处理。

3.8.3成品装箱后,填写请验单,通知取样员取样,取样后,将取完样的成品凑足整件,最多只留一箱不是整箱的。

将整箱产品放入质量管理部发放的合格证,封箱。

将剩余包装材料整理好与内包间传入的包装材料一起填写退库清单,按剩余包装材料处理制度处理。

填写岗位操作记录。

3.8.4包装结束后,外包人员填写交接单,将包装后的产品移入仓库成品待检区。

剩余的包装材料按剩余包装材料处理制度处理。

3.8.5按包装岗位清洁SOP进行清场。

填写岗位操作记录。

剩余不足整箱产

品放于外包间的成品柜内,待下次拼箱。

3.9入库

3.9.1成品入库时,成品库管理员根据成品检验报告单,核对正确后,填写入库单,仓库管理员在入库单上签字办理入库手续。

将成品挂上合格标志,放于合格区。

3.9.2审核发现偏差或其它情况,按偏差处理程序处理。

处理记录放入批生产记录。

3.10记录的收集:

生产结束后,由班长收集各岗位操作记录,检查有无遗漏,差错,审核无误交生产部经理审核签字,工艺员将批生产记录送质量管理部归档。

4.工艺过程中所需SOP名称及要求

原辅料备料、称量岗位操作规程;原辅料备料、称量岗位清洁规程;中药混合岗位操作规程;中药混合岗位清洁规程;内包装岗位操作规程;内包装装岗位清洁规程;外包装岗位操作规程;外包装岗位清洁规程;

5.工艺卫生及环境卫生

5.1工艺卫生

5.1.1物净程序:

物料→清洁→脱外包→进入生产区

5.1.2人净程序:

人→门庭→更鞋→更衣→洗手→烘干→生产区

5.1.3人员卫生:

按一般生产区人员卫生管理制度

5.2环境卫生

保持每天清扫,地面整洁,门窗、顶棚洁净完好无污迹、灰尘。

车间有良好的通风设施。

每一批次生产完后,对设备、器具进行彻底清洁。

尽量减少人员出入,门窗关严,禁止外来人员进入。

6.工艺验证及具体要求

工艺验证要点:

类别

验证项目

验证内容

设备

粉碎机

粉碎粒度、时间

混合机

均匀性

工艺

设备、容器清洗

残留量

工艺验证

粉碎方法、粒度、混合时间、装量

7.设备一览表及主要设备生产能力

序号

设备名称

数量

型号

生产能力

备注

1

粉碎机

2

二维运动混合机

8.技术经济指标计算

8.1收率计算:

收率=实际值/理论值×100%

中药散剂计算收率的工序如下:

a.粉碎工序中接收物料的重量为理论值,粉碎后的重量为实际值;

b.混合工序中接收物料的重量为理论值,混合后重量为实际值;

c.分装工序中混合后重量为理论值,分装后总重量为实际值;分装后总重量的计算:

平均装量=10次称量物料的总重量÷10;分装后总重量=平均装量×成品个数。

d.标签、铝箔料袋

标签、铝箔袋:

实际领用数为理论值,实际使用数加退库数为实际值。

收率合格评判标准:

粉碎工序平衡计算的收率不少于95%,混合、分装工序平衡计算的收率不少于98%;标签、铝箔袋数量要平衡。

当偏差超出合理范围时,由车间班长、操作人员、质量人员对生产过程、设备、原辅料使用情况进行综合调查,并做除结论。

对于不影响产品质量的进入下一工序;影响产品质量的进行报废或销毁。

8.2技术指标计算:

项目

数量与金额

备注

批成品数A

成品销售B

原辅料成本C

包装成本D

人工费E

水电消耗F

设备折旧G

毛利润H

计算公式

毛利润H=B-C-D-E-F-G

备注

8.3收率计算:

9.技术安全、劳动保护

9.1技术安全

严格按照岗位操作法及各机器的安全操作规程操作。

生产中严格按工艺流程操作,认真做好清场工作,严格遵守复核制度,原辅料、包装材料、半成品、成品均有明显的状态标志,且放在规定位置,以防混药、错药及差错。

非本车间人员禁止进入车间,进入车间必须有管理人员同意;非本岗位人员禁止动用岗位机器、用具,以免造成损伤。

9.2劳动保护

严格遵守安全生产管理制度,进入车间必须戴口罩、手套、帽子、穿工作服;注意保持安全出口的畅通。

10.劳动组织与岗位定员

10.1劳动组织

工艺员下达生产制造指令,由经理批准后到车间;由车间班长负责现场技术管理,对各记录、指令进行审核,检查各工序人员是否按规定操作;负责布置生产,保证按时按量完成生产任务。

各车间工人应严格按工艺规程、操作法及有关规定进行生产。

10.2岗位定员

序号

岗位

人数

1

工艺员

2

粉碎岗位

3

配料岗位

4

混合岗位

5

包装岗位

6

管理人员