精品豆粕的利用.docx

《精品豆粕的利用.docx》由会员分享,可在线阅读,更多相关《精品豆粕的利用.docx(19页珍藏版)》请在冰豆网上搜索。

精品豆粕的利用

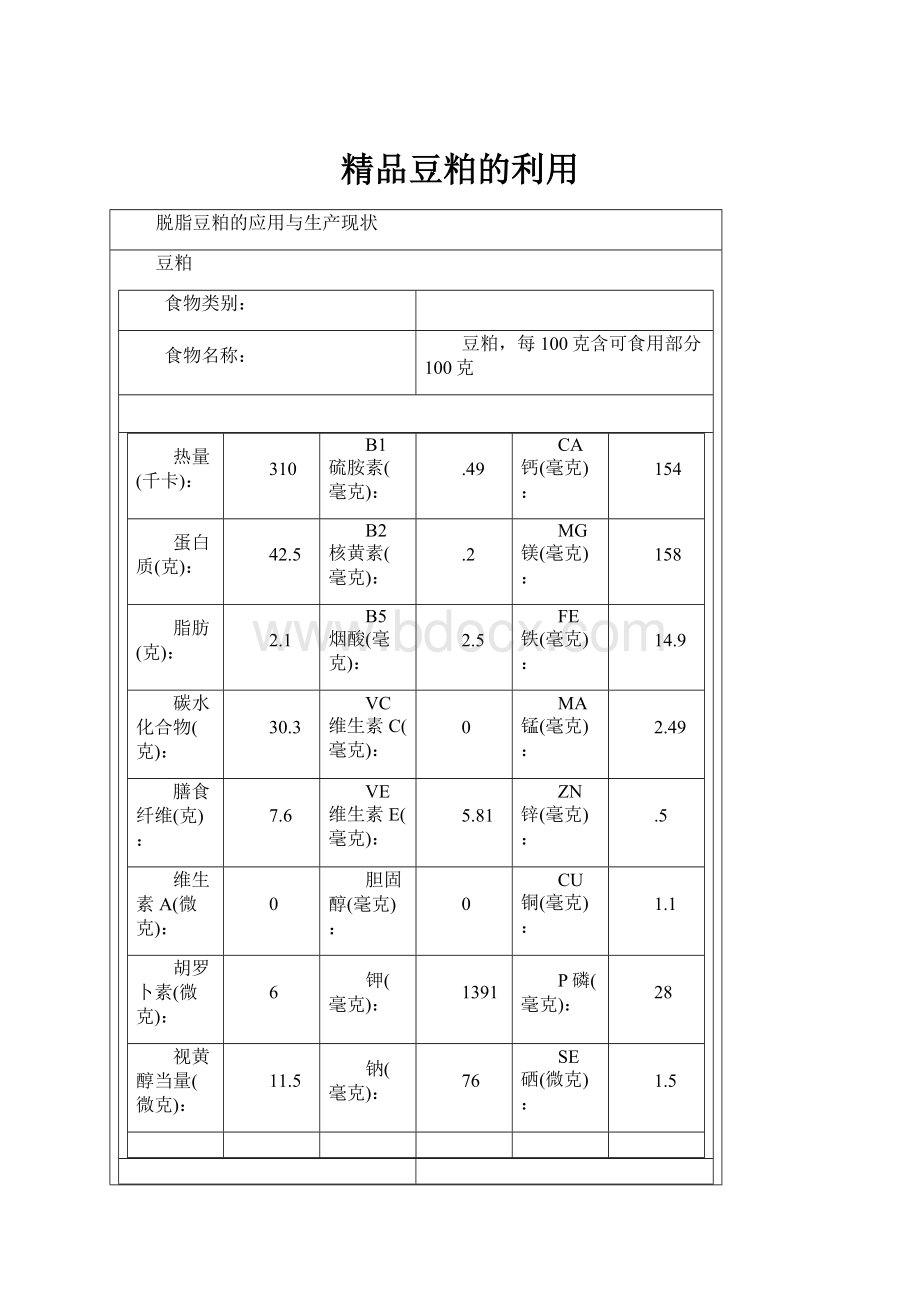

脱脂豆粕的应用与生产现状

豆粕

食物类别:

食物名称:

豆粕,每100克含可食用部分100克

热量(千卡):

310

B1硫胺素(毫克):

.49

CA钙(毫克):

154

蛋白质(克):

42.5

B2核黄素(毫克):

.2

MG镁(毫克):

158

脂肪(克):

2.1

B5烟酸(毫克):

2.5

FE铁(毫克):

14.9

碳水化合物(克):

30.3

VC维生素C(毫克):

0

MA锰(毫克):

2.49

膳食纤维(克):

7.6

VE维生素E(毫克):

5.81

ZN锌(毫克):

.5

维生素A(微克):

0

胆固醇(毫克):

0

CU铜(毫克):

1.1

胡罗卜素(微克):

6

钾(毫克):

1391

P磷(毫克):

28

视黄醇当量(微克):

11.5

钠(毫克):

76

SE硒(微克):

1.5

脱脂豆粕是指大豆经清理、调质、破裂、去皮、压片,并在特定条件下由有机溶剂正己烷及其同类碳氢化合物脱脂,再经烘烤、粉碎后制成的粉状物。

脱脂豆粕中大豆蛋白含量高达43~48%,除含硫氨基酸欠缺外,其它氨基酸具有极好的平衡,尤其是赖氨酸,其含量高达2.5~2.8%,是取代植物蛋白最好的植物蛋白之一。

大豆在预压浸提过程中,大豆的水分、加热的压力和温度?

加热时间的长短均会影响脱脂豆粕的质量,其影响主要集中在抗营养因子的残留和营养物质的破坏程度上。

并且豆粕在贮存过程也会发生某些化学变化,从而降低营养价值。

脱脂豆粕按应用分为食用级和饲用级, 按蛋白质变性分为高变性低PDI(蛋白质分散指数)和低变性高PDI脱脂豆粕,本文主要讨论食用级脱脂豆粕。

脱脂豆粕在食品中的应用现状 1.1 在面制品中的应用

由于脱脂豆粕中含有大量的大豆蛋白质,因此常作为大豆蛋白的原料应用于面制品中,不仅提高产品蛋白质含量,且根据氨基酸互补原则,提高产品蛋白质质量。

又因其加工特性,在加工中增加面制品色、香、味,延长面制品货架期。

如在焙烤食品中加入脱脂豆粕粉,可使面包营养增加,改善面包皮色,防止面包老化,使蛋糕质地膨松、蜂窝细腻、口感良好。

1.2 在肉制品中的应用 脱脂豆粕作为大豆蛋白原料应用于肉制品,既可作为非功能性填充料,也可用作功能性添加剂,改善肉制品的质构和增加风味。

从营养学角度来看,还可以做到低脂肪、低热能、低胆固醇、高蛋白、强化维生素和矿物质等合理营养。

1.3 在其它制品中的应用 脱脂豆粕作为大豆蛋白的原料还可以用在其它制品中,如在纺织品中做棉、毛、麻处理浆料的中和剂和分散剂,提高产品质量和印染效果;可以制成可食性蛋白膜和肠衣等;还可以制成保鲜膜,用于糕点、水果、蔬菜的保鲜;可作为造纸、塑料、石油工业中的功能填充剂及附着粘接材料。

2 高温变性豆粕的生产现状 高温豆粕又称为高变性豆粕,是大豆提油后经高温脱溶后得到的产品。

随着以大豆为原料的制油工业的迅速发展,我国豆粕产量快速增长。

初步测算,目前全国每年豆粕产量约为1200~1300万吨,其中95%以上为高变性豆粕。

豆粕中约含有40~45%的蛋白质,10~15%的低聚糖,20~25%的多糖与纤维素,有极高的开发与利用价值。

高温豆粕生产主要采用两种生产工艺,一种是轧坯直接浸出工艺,另一种是膨化浸出工艺,两种工艺的路线都较为简单,国内采用较多的是第一种工艺。

物料浸出前的干燥是在轧胚后进行的,采用一般的平板干燥机干燥,往往会使豆粕色泽加深,应适当控制干燥温度,保证豆粕色泽品质。

膨化浸出在国内也有许多油厂采用。

优点是生产能力提高、动力消耗降低、蒸汽消耗量降低、豆粕的质量高等。

大豆脱皮高温豆粕生产工艺借鉴低温豆粕生产工艺,预处理工艺和浸出工序完全相同,所不同的是脱溶工序采用高温脱溶,可以有效破坏豆粕中尿素酶等抗营养物质。

所以生产出的豆粕产品蛋白质含量高、色泽浅。

研究表明,脱皮豆粕的蛋白质含量、营养价值优于不脱皮豆粕,脱皮豆粕中决定动物消化吸收的氨基酸明显增加。

但是,高变性脱脂豆粕在生产的过程中经高温处理,蛋白质几乎全部变性,其氮溶解度指数只有12~15%。

再加上目前我国现有制油企业的大豆前处理设备投入非常少、原料清杂差、豆粕含杂率高,想用普通的物理方法从中分离出可食用蛋白产品几乎是不可能的。

因此,高变性豆粕无论是在国内,还是在国外,基本都是作为饲料来使用,在人类食品方面则使用较少,只限于酿造食品(主要是酱油)的生产。

3.低温变性豆粕的生产现状 低温变性大豆粕是大豆提油后经低温或闪蒸脱溶处理,蛋白质变性较小,水溶性蛋白质含量较高的食用大豆粕。

低温脱溶技术是指浸出后的湿粕在较低的温度下和较短的时间内,并且在一定的真空条件下,将粕中的溶剂脱除并达到规定指标的过程。

其特点是最大限度地降低蛋白质的变性程度,提高蛋白质的质量,为大豆分离蛋白等新型大豆蛋白制品的生产提供高质量的原料。

低温豆粕的生产工艺主要有三种:

闪蒸脱溶,卧式脱溶和4号溶剂油(液化石油气)浸出技术。

闪蒸脱溶的机理是利用过热溶剂气体高速气流,迅速与湿粕接触,使湿粕在管道中呈悬浮状态运动,以快速脱除粕中的大量溶剂。

闪蒸脱溶工艺利用溶剂过热蒸汽的气流在输送管里以极快的速度输送大豆湿粕,在极短的时间里对湿粕高温加热,溶剂过热蒸汽与湿粕之间进行激烈的热量和物质传递,使湿粕中所含溶剂脱除。

由于瞬时高温,豆粕蛋白质发生热变性很小。

其优点为物料在闪蒸管内与高温溶剂蒸气瞬时接触,时间短(2s左右),粕中水溶性蛋白质变性少,得率高。

缺点是粕中残溶和水分较高。

卧式脱溶工艺,是湿粕进入脱溶器(脱溶器与风机、分离器、加热器组成过热溶剂气体循环系统),立即与过热溶剂气流相接触,以脱除物料中的溶剂,经风机抽吸后通过分离器除去粕末和液滴,部分溶剂经加热器后进入脱溶器循环使用。

热溶剂蒸汽充分接触,使溶剂脱除。

双筒卧式脱溶工艺的优点是粕中残溶和粕中水分均较低,缺点为湿粕在两级脱溶机内停留时间长( 10~15min),粕中水溶蛋白变性程度高,蛋白质得率相对低。

4号溶剂油浸出工艺是利用高压浸出,减压脱溶的原理,湿粕中的溶剂在常压下挥发成气体,然后经气体压缩机换热后液化,再循环使用,从而达到脱除溶剂的目的。

4号溶剂浸出技术最突出的特点是整个工艺在较低温度下(小于等于65℃)进行,粕中蛋白质变性程度低,NS1值高。

缺点是工作压力高,设备投资大,并且在浸出前溶剂要进行预处理,否则其中的杂质会对粕中蛋白质品质产生不利的影响。

上述三种工艺中,目前较为常用的工艺是闪蒸脱溶工艺和卧式脱溶工艺,4号溶剂浸出正在推广应用之中。

4脱脂豆粕生产过程中存在的问题及其控制措施

脱脂豆粕的生产工艺是大豆经清选除杂、脱皮?

破碎成4~8瓣的豆粒,再经调质处理、轧坯、用己烷脱脂。

生产食用级脱脂粕的大豆,必须是一级大豆,其性能符合残粒豆?

2%(热残粒0.2% ),杂质?

1%,杂色豆?

1%,容重719 kg/m3。

即使用二级大豆,其质量标准也限定残粒豆?

3%,杂质?

2.0%,杂色豆?

2%,容重为694 kg/ m3。

大豆脱皮工艺原理都是利用豆皮和豆仁的温差产生不同的收缩膨涨效应,破碎时达到皮仁分离的目的。

目前国内大豆脱皮工艺基木上采用两种方法:

热脱皮和冷脱皮。

不论是热脱皮还是冷脱皮,事先都要对大豆进行预热(50~55℃)。

热脱皮工艺则是在原料预热的基础上使豆皮急剧升温、达到皮仁分离;冷脱皮工艺则是将预热的大豆送到缓苏仓内缓缓冷却使皮仁分离。

具体采用的工艺设备形式很多,国产设备的脱皮率大都在80%左右,个别的甚至在60~70%,而国外技术先进的企业则对豆皮控制较严格,要求在95%以上,甚至达到99%。

大豆脱脂工艺过程中引起蛋白质变性的因素主要有加热温度、时间和水分含量。

为了脱除湿豆粕中的残留溶剂,需要一定的加热温度和一定的时间。

湿度、温度和时间对PDI影响很大。

所以实际生产中则是寻求其最佳组合,生产低温脱脂豆粕的方法多采用闪蒸气流技术和低温真空脱溶工艺,高温豆粕的生产可采用脱溶-烘粕-干燥冷却机(DTDC)。

生产食用高温(低PDI)脱脂豆粕,不能应用现在仍执行应用的6号溶剂。

60~90℃宽沸程可以接受,难以接受的是90℃的蒸发温度仅能蒸脱98%的溶剂,其余2%高沸点石油成分,其气滋味和食用安全对食品品质都有不利影响。

无论生产食用低PDI粕或高PDI粕,都必须使用低毒、低沸点、窄沸程、易回收循环使用的食用级的脱脂溶剂。

当前一些中小型的油脂厂面临一些豆粕残油比较高的问题,豆粕中残溶高,不仅使溶耗增加,而且易发生安全事故,国标中豆粕残溶量为700mg/kg。

因此,一定要加强脱溶效果。

实际操作中,要严格保证直接汽的质量(过热蒸汽)及蒸汽穿透料层的速率,合理设计直接汽喷孔的数量及大小,保证均匀的料层高度及脱溶时的汽相温度,加强预脱溶层的作用及一次蒸汽的冷凝效果,需指出的是,不能盲目的追求产量使蒸脱机负荷加大,脱溶效果差。

浸出油厂在实际生产过程中从高料层蒸脱机出来的脱脂豆粕往往有一小部分打团结成椭圆形粕块,从直径5mm的小块到直径40mm左右的大块。

豆粕结块的过程是一个复杂的物理过程.这个过程是伴随着湿粕的脱溶而发生的。

湿粕在脱溶过程中,一方而受到直接水蒸汽的作用,另一方而还受到蒸脱机搅刀的搅拌作用,当粕中水份上升到一定界限而此时粕本身还未完全熟化时,在搅拌力的作用下,有些湿粕便会相互挤压、摩擦而成团,这些粕团不仅影响到饲料厂家的利用,而且还会影响蒸脱机的正常运转甚至会酿成重大事故。

生产实践过程中应该加以控制:

(1)加强对原料大豆水分的控制,要尽量将轧坯时水分控制在10~11%,入浸水分控制在8~9%,豆坯水分低可避免粘在埋刮板输送机链条和头轮上碾压成坚硬的坯块。

(2)加强管理,增强操作人员的责任心,保持车间生产汽压的稳定,特别是蒸脱机用直接汽压的稳定,在条件允许的情况下,蒸脱用直接汽采用过热蒸汽,当采用饱和水蒸汽时要在直接汽前加一分水器,以减少蒸汽的带水量。

(3)增加蒸脱机预脱溶段的传热而积,通过加料位控制机构控制料位高度、增加粕在预脱溶分配盘上的停留时间,以提高含溶粕落入脱溶段的温度及蒸发量,减轻一次汽体的冷凝程度,减少粕的吸水量,提高粕的松散程度。

(4)严格控制蒸脱段的料层高度.即控制在800~1100 mm为宜,不宜过高或过低。

料层过低汽质不好时,粕中溶剂残留量较大,当料层过高时虽然粕残溶较低,但使蒸脱机动力升高,粕吸水量增大,水分偏高,发粘易打团结块一般处理量100t/d的蒸脱机料层高度控制在900 mm较好。

(5)定期检查蒸脱机直接汽喷盘上喷汽孔是否有堵塞现象,和干燥段内间接加热汽盘是否有漏汽的地方,如有应及时修补,如直接汽喷孔堵塞应及时透通,以免影响直接蒸汽喷出的均匀性。

5 结束语 新型大豆蛋白食品如大豆浓缩蛋白?

大豆组织蛋白?

大豆蛋白粉等,正在我国食品市场蓬勃发展起来,它们作为食品添加剂,不仅提高了食品蛋白质含量和营养价值,尤为重要的是利用它们功能特性,如起泡性?

乳化性?

溶解性?

胶凝性等可以有效地改善食品的功能特性,如改善口感?

增强弹性?

增加保水性?

增加吸油性?

提高储存性等,以上这些大豆蛋白食品的基础原料就是脱脂豆粕,其意义和重要性是显而易见的,其市场潜力也是十分巨大的。

豆粕与发酵豆粕的加工及利用

http:

//www.tech-2010-4-16中国食品科技网

1.豆粕与发酵豆粕的属性

(1)豆粕的特性

豆粕是大豆经提取豆油后得到的副产品。

根据提取方法不同可分为一浸豆粕和二浸豆粕:

用浸提法提取豆油后得到的副产品为一浸豆粕;压榨取油后再经过浸提取油后得到的副产品称为二浸豆粕。

一浸豆粕的生产工艺较为先进,蛋白质含量高,是目前国内外现货市场上流通的主要产品,有以下特性:

①物理性质。

浅黄色至浅褐色,颜色过深表明加热过度,太浅则表明加热不足。

整批豆粕色泽应基本一致;具有烤大豆香味,没有酸败、霉败、焦煳等异味,也没有生豆腥味;均匀流动性好,呈不规则碎片状、粉状或粒状,不含过量杂质。

②化学成分。

豆粕中含蛋白质43%左右、赖氨酸2.5%~3.0%、色氨酸0.6%~0.7%、蛋氨酸0.5%~0.7%、胱氨酸0.5%~0.8%、胡萝卜素0.2mg/kg~0.4mg/kg、流胺素3mg/kg~6mg/kg、核黄素3mg/kg~6mg/kg、烟酸15mg/kg~30mg/kg、胆碱2200mg/kg~2800mg/kg.豆粕中较缺乏蛋氨酸,粗纤维主要来自豆皮,无氮浸出物,B族维生素与淀粉含量低,矿物质含量少。

(2)发酵豆粕的特性发酵豆粕是为提高豆粕消化率,降低其抗营养因子,经一定工艺和技术手段发酵后的豆粕。

其主要成分为蛋白质、碳水化合物。

饲用豆粕一般是高温豆粕,蛋白变性比较严重,溶解性较差,会影响蛋白的消化,而且还含有一定的抗营养因子和胀气因子,这些对于畜禽,特别是对幼仔来说,是不利的。

但是由于豆粕蛋白来源量大,相对于鱼粉来讲价格较低,是饲料配比中主要的蛋白来源,目前尚五更好的替代品。

因此对豆粕加以改良,提高其消化率,降低其抗营养因子,是比较切实可行的办法,将豆粕进行发酵,便是其中的一个改良方法。

发酵豆粕具有以下优点:

①提高了豆粕蛋白的溶解度,利于消化;②减小了豆粕中蛋白的分子量,其中的一部分已达到小肽水平甚至氨基酸水平,可以直接被动物吸收;③发酵豆粕具有一定的芳香气味和鲜味,有一定的诱食作用,适口性较好;④豆粕中一些多糖分子也在发酵过程中得到了分解,这对于动物的消化也是有利的,特别是一些胀气因子,也被微生物在发酵中降解,这是其他工艺所不能达到的。

2.豆粕与发酵豆粕的加工

(1)豆粕的一般加工流程油脂厂购入大豆→去杂→破碎→加温并调整水分含量→压成片并继续调整水分→加溶剂喷淋以淬取豆油→脱溶剂→豆粕生成。

在豆粕的加工工艺中,温度控制是最重要的环节,温度过高或过低都会影响豆粕中蛋白质的含量,并且直接影响豆粕质量的好坏和使用效果。

根据烘烤过程中是否掺杂了大豆种皮,豆粕还可分为带皮豆粕和去皮豆粕,二者主要区别是蛋白质水平不同。

(2)发酵豆粕的一般加工流程豆粕加水拌匀→蒸煮→接种→发酵及后熟→干燥→磨粉→包装。

主要设备有拌料器、蒸煮锅、发酵器、流化干燥床、粉碎机和包装机等。

发酵豆粕的指标要求:

发酵豆粕中蛋白质的KOH溶解度为95%以上;多糖也可以溶解;气味与口感及适口性良好,无豆腥味。

对于饲料用的豆粕,发酵的作用主要是充分利用其中的蛋白质成分,减低其中的抗营养因子。

不同的菌种发酵的效果是不一样的。

采用的菌种要有如下优势:

①菌种价格低廉,操作简便,易于制取;②菌种的生命力强大,容易形成生长优势,抵抗其他不利菌群的繁殖,发酵条件粗放,节约设施投资;③菌种中分解蛋白质的酶活力高,可以快速分解大豆蛋白为小分子蛋白,菌中还有相当丰富的分解淀粉、纤维等多糖物质的酶,而且还分解了其中的抗营养因子,提高了其中碳水化合物的消化率和利用率。

豆粕发酵技术对于发酵的程度进行了选择和确认。

发酵程度并不是越深越好,而要考虑到成本问题。

在保证效果较好的前提下,尽可能降低用水量,以降低干燥成本。

采用的发酵温度和时间也应综合考虑效果与成本的 关系。

3.豆粕与发酵豆粕的利用

豆粕是各类油粕中用途最广的一种。

豆粕的需求,主要集中在饲养业与饲料加工业,用于生产畜禽食用饲料,食品加工业、造纸业、涂料业、制药业等行业对豆粕也有一定的需求,用于制作糕点食品、健康食品及化妆品和抗菌素原料。

大约85%的豆粕用于家禽和生猪的饲养。

豆粕中富含的多种氨基酸对家禽和生猪摄人营养很有好处。

试验表明,在不需额外加入动物性蛋白的情况下,仅豆粕中含有的氨基酸就足以平衡家禽和生猪的食谱,从而促进其营养吸收。

发酵豆粕有更加广泛的用途,不但乳猪料可用,其他年龄段的畜禽也可以用,水产饲料中可替代50%的鱼粉,成本低,效果好,是一项可以大面积推广的实用技术。

在生猪饲养中,豆粕是猪的主要蛋白质饲料,有时也会加入动物性蛋白作为额外的蛋白质添加剂,但总体看来,豆粕得到了最大限度地利用。

若饲喂仔猪,加喂鱼粉等动物性蛋白质饲料和维生素,对仔猪生长十分有利。

在对鸡的饲养中,豆粕也是蛋鸡的优良蛋白质饲料。

如豆粕资源充足,可少喂动物性蛋白质饲料(如鱼粉),甚至可以不喂,以降低饲料成本。

但对雏鸡和种鸡,还应喂给适量的鱼粉。

在奶牛的饲养中,味道鲜美、易于消化的豆粕能够提高出奶量。

在肉用牛的饲养中,豆粕也是最重要的油籽粕之一。

但是,在牛的饲养过程中,有些时候并不需要高质量的豆粕,用其他粕类也可以达到同样的喂养效果,而且因反刍动物可以利用尿素等非蛋白氮,可考虑少喂或不喂豆粕,以利降低饲料成本。

最近几年来,豆粕也被广泛应用于水产养殖业中。

由于捕捞过度等原因,造成鱼粉产量减少,供给的短缺使鱼粉价格居高不下,因此具有高蛋白质的豆粕已经开始取代鱼粉,并在水产养殖业中发挥越来越重要的作用。

鱼类对豆粕的蛋白质消化率颇高(鲤鱼96%、虹鳟75%、美国河鲶84%),添加适量的赖氨酸及蛋氨酸,则可提高其利用效率。

此外,豆粕还被用于制成宠物食品。

简单的玉米、豆粕混合食物同使用高动物蛋白制成的食品对宠物来说,具有相同的价值。

美国依利诺斯大学进行的一次实验表明,豆粕具有同猪肉一样的高蛋白,却不含影响营养消化的低糖酸盐。

大豆粕在鲑鳟鱼类饲料中的利用

2009年06月04日08:

42生意社

生意社06月04日讯

鲑鳟饲料中目前的大豆产品用量大豆粕在鳟鱼饲料中的使用已有60年的历史,不过仅用于鱼苗后的阶段且用量很少。

其它在鲑鳟饲料中曾被评估过的大豆产品包括大豆浓缩蛋白、大豆分离蛋白、全脂大豆与大豆油。

溶剂萃脂之去皮大豆粕(48%粗蛋白)在鲑鳟饲料中使用较普遍。

目前使用在苗种育成鳟鱼饲料中的大豆粕用量不超过20%,假设全球鳟鱼饲料产量为503000公吨,其中有75%为育成饲料,则全球鳟鱼饲料中大豆粕每年用量为75428公吨。

类似的估计也可应用在鲑鱼饲料中,不过科学显示实际值应低于估计值。

鲑鱼育成饲料中大豆粕用量的最高估值约151000吨。

在智利,除玻利维亚、巴拉圭、巴西外,其它北美地区输入的大豆粕都必须加上进口税,因此大豆粕的用量依据鱼粉价值改变,通常介于5%~10%之间。

智利是全球第二大养殖鲑鱼生产国,所以这些因素对全球鲑鱼饲料中大豆粕用量有极显著的影响。

挪威和苏格兰的情况又不一样,鲑鱼饲料中大豆粕用量在景气差时可达到25%。

因此,综合考虑后,全球鲑鱼饲料中大豆粕的用量在10万~11万公吨之间。

鲑鳟饲料中的植物蛋白质很少使用大豆蛋白以外其它的蛋白来源。

浓缩大豆蛋白或大豆分离蛋白有时会用在鱼苗饲料中,或添加在特制的育苗饲料中,以得到不含畜禽屠宰副产物的低鱼粉饲料。

虽然鲑鳟饲料使用全脂大豆有正面的研究结果,但是使用仍然不多。

特别是在英国,大豆油是优先考虑用来取代鲑鱼饲料中的鱼油。

不过菜籽油是最大的竞争者,其使用由价格决定。

目前很难估计它们的使用量,因为各饲料厂同时处理鱼油与植物油的能力有差异。

这需要两套储存与厂内输送系统,除非这两种油脂是预先混合好的。

业者目前正评估各种不同方案以解决鱼油不足的问题,不过目前并没有明确的共识。

未来水产饲料蛋白质的需求量必须以未来各类水产饲料的产量与鱼粉供应量而定。

Barlow预测2010年的水产饲料产量会由2000年的13098000吨增加到37226000吨。

以目前各类水产饲料中的鱼粉用量计算,到2010年鱼虾饲料所需的鱼粉会由2000年的2115000吨增加到408100吨。

这个数字稍为高过非厄尔尼诺年的全球鱼粉贸易量。

鲑鳟饲料中目前的大豆产品用量大豆粕在鳟鱼饲料中的使用已有60年的历史,不过仅用于鱼苗后的阶段且用量很少。

其它在鲑鳟饲料中曾被评估过的大豆产品包括大豆浓缩蛋白、大豆分离蛋白、全脂大豆与大豆油。

溶剂萃脂之去皮大豆粕(48%粗蛋白)在鲑鳟饲料中使用较普遍。

目前使用在苗种育成鳟鱼饲料中的大豆粕用量不超过20%,假设全球鳟鱼饲料产量为503000公吨,其中有75%为育成饲料,则全球鳟鱼饲料中大豆粕每年用量为75428公吨。

类似的估计也可应用在鲑鱼饲料中,不过科学显示实际值应低于估计值。

鲑鱼育成饲料中大豆粕用量的最高估值约151000吨。

在智利,除玻利维亚、巴拉圭、巴西外,其它北美地区输入的大豆粕都必须加上进口税,因此大豆粕的用量依据鱼粉价值改变,通常介于5%~10%之间。

智利是全球第二大养殖鲑鱼生产国,所以这些因素对全球鲑鱼饲料中大豆粕用量有极显著的影响。

挪威和苏格兰的情况又不一样,鲑鱼饲料中大豆粕用量在景气差时可达到25%。

因此,综合考虑后,全球鲑鱼饲料中大豆粕的用量在10万~11万公吨之间。

鲑鳟饲料中的植物蛋白质很少使用大豆蛋白以外其它的蛋白来源。

浓缩大豆蛋白或大豆分离蛋白有时会用在鱼苗饲料中,或添加在特制的育苗饲料中,以得到不含畜禽屠宰副产物的低鱼粉饲料。

虽然鲑鳟饲料使用全脂大豆有正面的研究结果,但是使用仍然不多。

特别是在英国,大豆油是优先考虑用来取代鲑鱼饲料中的鱼油。

不过菜籽油是最大的竞争者,其使用由价格决定。

目前很难估计它们的使用量,因为各饲料厂同时处理鱼油与植物油的能力有差异。

这需要两套储存与厂内输送系统,除非这两种油脂是预先混合好的。

业者目前正评估各种不同方案以解决鱼油不足的问题,不过目前并没有明确的共识。

未来水产饲料蛋白质的需求量必须以未来各类水产饲料的产量与鱼粉供应量而定。

Barlow预测2010年的水产饲料产量会由2000年的13098000吨增加到37226000吨。

以目前各类水产饲料中的鱼粉用量计算,到2010年鱼虾饲料所需的鱼粉会由2000年的2115000吨增加到408100吨。

这个数字稍为高过非厄尔尼诺年的全球鱼粉贸易量。

Barlow预测水产饲料配方中鱼粉的含量会降低,2010年在水产饲料中使用的鱼粉总量将为2031000吨,至于1250000吨的差异(4081000减2831000)将由其它蛋白源供应。

假设水产饲料中鱼粉含70%粗蛋白,在2010年水产饲料中87500吨的蛋白质必须来自非鱼粉的蛋白质来源。

如果大豆粕(48%粗蛋白)被用来供应蛋白质,则在全部水产饲料中的用量将为1822917公吨,如果使用高蛋白含量的浓缩大豆蛋白,则用量降至1115000公吨。

鲑鳟饲料产量目前约占全球鱼类饲料产量的12.5%,这个比例可能在2010年会下降,因为其它水产养殖鱼种将会增加。

如果2010年的鲑鳟鱼饲料产量占全球水产饲料的7%,则其产量将为2606000公吨。

以今日鲑鳟育苗饲料的大豆粕用量(约20%)来看,2010年的鲑鳟饲料中大豆粕年使用量为291000公吨。

如果浓缩大豆蛋白被用来取代40%的鲑鳟饲料鱼粉,则2010年的潜在市场的为780000公吨。

这种程度的取代量在很多研究中皆显示可行。

全脂大豆在鳟鱼、大西洋鲑与帝王鲑饲料中皆评估过。

可能因为这些全脂大豆常在饲料混合前就已经过膨化加工,大多数的研究显示,全脂大豆可以用于一般配方的大豆粕用量或更高用量使配方中。

在全脂大豆膨化过程的受热可降低胰蛋白酶抑制因子的活性并降低其它对热敏感的抗营养因子含量。

全脂大豆具有同时添加蛋白质与油脂至饲料中的优点,从全球鱼油供应短缺的问题来看,这是相当重要的。

在全脂大豆中的抗营养因子因经过膨化受热而降低的前题下,它们在未来的用量可能增加。

在现阶段,全脂大豆粕在鲑鳟饲料中用