酸枣仁炒酸枣仁生产工艺规程.docx

《酸枣仁炒酸枣仁生产工艺规程.docx》由会员分享,可在线阅读,更多相关《酸枣仁炒酸枣仁生产工艺规程.docx(9页珍藏版)》请在冰豆网上搜索。

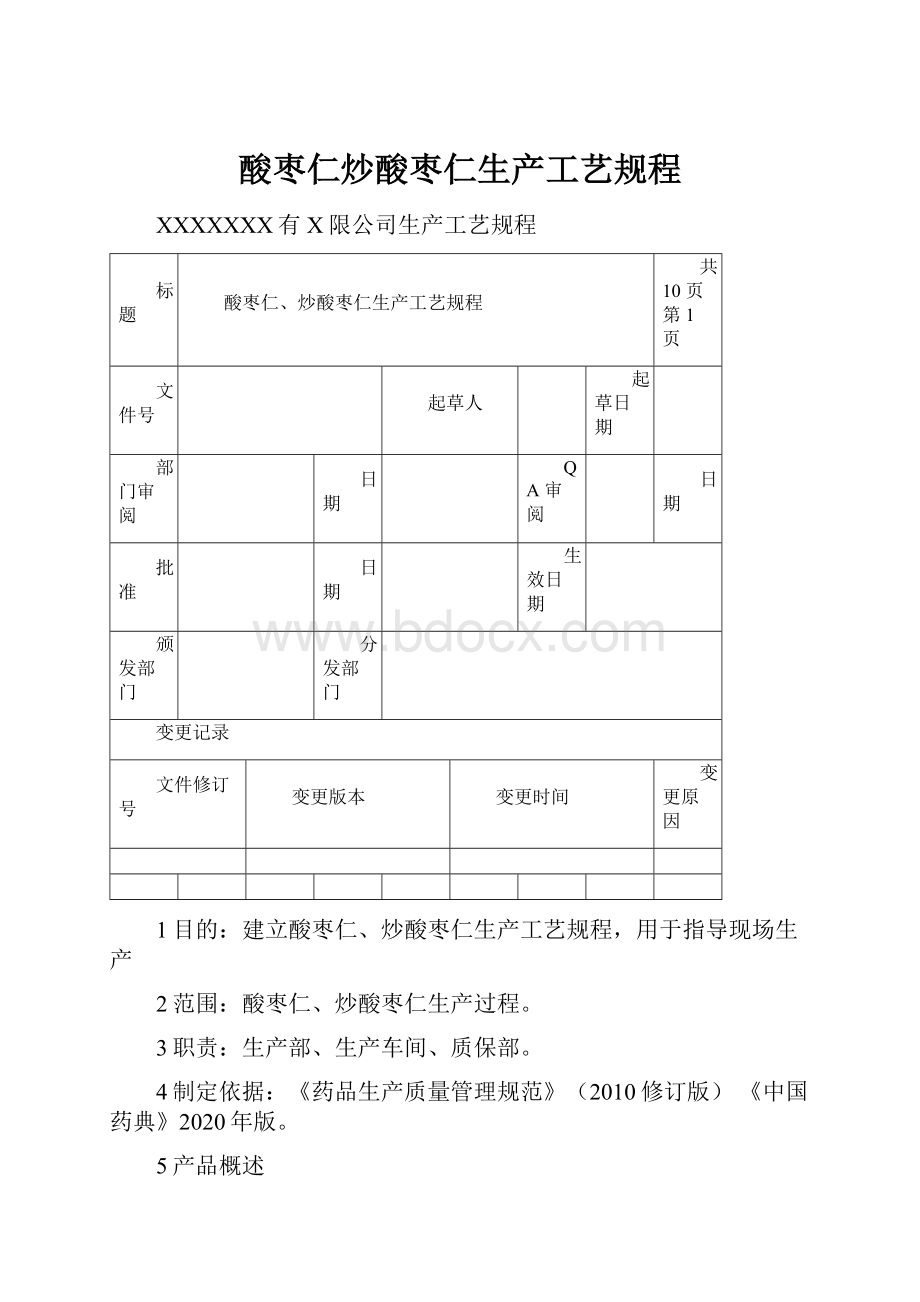

酸枣仁炒酸枣仁生产工艺规程

XXXXXXX有X限公司生产工艺规程

标题

酸枣仁、炒酸枣仁生产工艺规程

共10页第1页

文件号

起草人

起草日期

部门审阅

日期

QA审阅

日期

批准

日期

生效日期

颁发部门

分发部门

变更记录

文件修订号

变更版本

变更时间

变更原因

1目的:

建立酸枣仁、炒酸枣仁生产工艺规程,用于指导现场生产

2范围:

酸枣仁、炒酸枣仁生产过程。

3职责:

生产部、生产车间、质保部。

4制定依据:

《药品生产质量管理规范》(2010修订版)《中国药典》2020年版。

5产品概述

5.1产品基本信息

5.1.1产品名称:

酸枣仁、炒酸枣仁

5.1.2规格:

统货

5.1.3性状:

酸枣仁:

本品呈扁圆形或扁椭圆形,长5-9mm宽,5-7mm,厚约3mm。

表面紫红色或紫褐色.平滑有光泽,有的有裂纹。

有的两面均呈圆隆状突起;有的一面较平坦.中间或有1条隆起的纵线纹;另一面稍突起。

一端凹陷,可见线形种脐;另端有细小突起的合点。

种皮较脆,胚乳白色,子叶2,浅黄色,富油性。

气微,味淡。

炒酸枣仁:

本品形如酸枣仁。

表面微鼓起,微具焦斑。

略有焦香气,味淡。

5.1.4企业内部代码:

5.1.5性味与归经:

甘、酸,平。

归肝、胆、心经。

5.1.6功能与主治:

养心补肝,宁心安神,敛汗,生津。

用于虚烦不眠,惊悸多梦,体虚多汗,津伤口渴。

5.1.7用法与用量:

10~15g

5.1.8贮藏:

置阴凉干燥处,防蛀。

5.1.9包装规格:

3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/

袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

5.1.10贮存期限:

36个月

5.2生产批量:

5~10000kg

5.3辅料:

无

5.4生产环境:

一般生产区

6工艺流程图:

6.1

酸枣仁生产工艺流程图:

注:

※为质量控制要点

6.2炒酸枣仁生产工艺流程图:

注:

※为质量控制要点。

6.3生产操作过程与工艺条件:

6.3.1领料

6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取酸枣仁原料。

6.3.1.2领料过程中必须核对原药材品名、编码、件数、数量、合格标志等内容。

6.3.2净制:

6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去残留核壳。

将净酸枣仁置净料袋或周转箱。

6.3.2.2净制结束后称量,标明品名、批号、总件数、总数量。

将净制后的饮片运

至车间中转间,及时清场并填写生产记录

6.3.2.3填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.3.2.4质量要求

6.3.2.4.1生产操作过程中,药材不得直接接触地面。

6.3.2.4.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.2.4.3净制标准

(1)取样方法:

随机取样3次,每次500g,检查杂质数量。

(2)净制标准:

照《杂质检查法》(检验操作规程附录12)测定,杂质不得过3%。

6.3.2.5净药材物料平衡限度

指标:

95-100%。

计算公式如下:

净药材量+杂物量+取样量(%)=

=投料量

6.3.2.6偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-02)3的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.3炒制:

炒酸枣仁:

取酸枣仁投入炒药机内,按照《饮片炮制岗位标准操作规程》及《炒药机标准操作及维护保养规程》,照清炒法用文火(60-90℃)炒制10-15min炒至鼓起,色微变深。

用时捣碎。

6.3.3.1炒制结束后称量,标明品名、批号、总件数、总数量。

将炒制后的饮片运至车间中转间,及时清场并填写生产记录。

6.3.3.2填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.3.3.3质量要求

6.3.3.3.1生产操作过程中,药材不得直接接触地面

6.3.3.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志

6.3.3.3.3炮制标准

(1)取样方法:

随机取样3次,每次500g,用肉眼观察法,检查炒制的颜色。

(2)合格标准:

表面微鼓起,微具焦斑。

6.3.3.4偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-02)3的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.4包装

6.3.4.1内包装

6.3.4.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.3.4.1.2根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

6.3.4.1.3标签(合格证)领取:

持《批包装指令》、《物料状态卡》向车间QA申请标签(合格证),并进行复核,无误的签字领用。

6.3.4.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.3.4.1.5各种包装内包重量偏差应符合下表规定:

内包装装量偏差允许值表

项目

塑料袋、PE罐

编织袋

贴标签

手工在塑料袋、PE罐的指定位置固定位置贴上标签

手工在编织袋的合格证在封口时一并缝上,位置:

袋口左侧10cm处,上边与袋子上边缘平齐,缝制深度约1~2cm

分装

手工分装

手工分装

称量

包装的重量应为:

净重+皮重

包装的重量应为:

净重+皮重

复核

应符合内包装装量偏差允许值

应符合内包装装量偏差允许值

封口方式

热封袋口、封罐

用手提高速封包机线缝

6.3.4.1.6装量误差:

应符合下表规定

内包装装量偏差允许值表

项目

技术参数

装量(kg)

≤0.5

1

2

5

10~50

偏差(g)≤

±1

±5

±10

±10

±30

6.3.4.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识。

6.3.4.2内包装标准:

1)抽样方法:

随机取样5袋。

复核重量、检查标签和封口质量。

2)合格标准:

标签位置端正一致,内容准确;装量误差符合要求,封口严密

6.3.4.4偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-02)3的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.4.5外包装:

6.3.4.5.1按《批包装指令》单中规定的包装规格,领取外包材;

6.3.4.5.2检查核对:

对指定批号的酸枣仁饮片,逐件核对《物料状态卡》和数量应

正确一致。

6.3.4.5.3标签(合格证)领取:

持《批包装指令》、《物料状态卡》向车间QA申请标签(合格证),并进行复核,无误的签字领用。

6.3.4.5.4装箱或装袋:

按指定数量,整齐码放在纸箱或编织袋内,保证内包装袋(PE罐)之间松紧适宜。

6.3.4.5.5封口:

纸箱:

胶带在纸箱开口处粘贴,要求平整牢固;编织袋用手提高速缝包机封口。

6.3.4.5.6挂签:

在编织袋的右上角位置缝上或在纸箱的右上角空白位置贴上标签。

6.3.4.5.7交料:

经QA检查合格,将外包合格的饮片交仓库待验。

6.3.4.5.8清场:

包装结束,及时清场并填写批生产记录。

6.3.5包装完毕,及时填写饮片包装生产记录,入成品库待验,贴黄色待验标识。

6.3.6外包装标准:

(1)抽样方法:

随机取样3件。

复核数量、检查标签和封口质量。

(2)合格标准:

标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.7合格证和包装袋物料平衡

(1)标准:

100%

(2)计算公式:

包装材料物料平衡限度

6.3.8总收率

1)控制标准:

≥80%

2)计算公式如下:

6.3.9工艺环境卫生要求:

6.3.9.1设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。

详见第11条工艺操作过程中支持文件)

6.3.9.2产品生产结束后按各岗位清场SOP要求,严格清洁、清场,并由QA监督

检查合格后颁发清场合格证

6.3.9.3生产全过程,由QA质量管理员监督。

7原料、中间体、成品、包装材料的质量标准详见第11条工艺操作过程中支持文件。

8物料平衡:

各工序的物料平衡标准值一年修订一次,修订依据为该岗位上一年生产物料平衡的平均值为下一年的标准值,除包装工序外。