提高1#主井提升能力.docx

《提高1#主井提升能力.docx》由会员分享,可在线阅读,更多相关《提高1#主井提升能力.docx(23页珍藏版)》请在冰豆网上搜索。

提高1#主井提升能力

提高1#主井提升能力

——中国五矿鲁中矿业有限公司

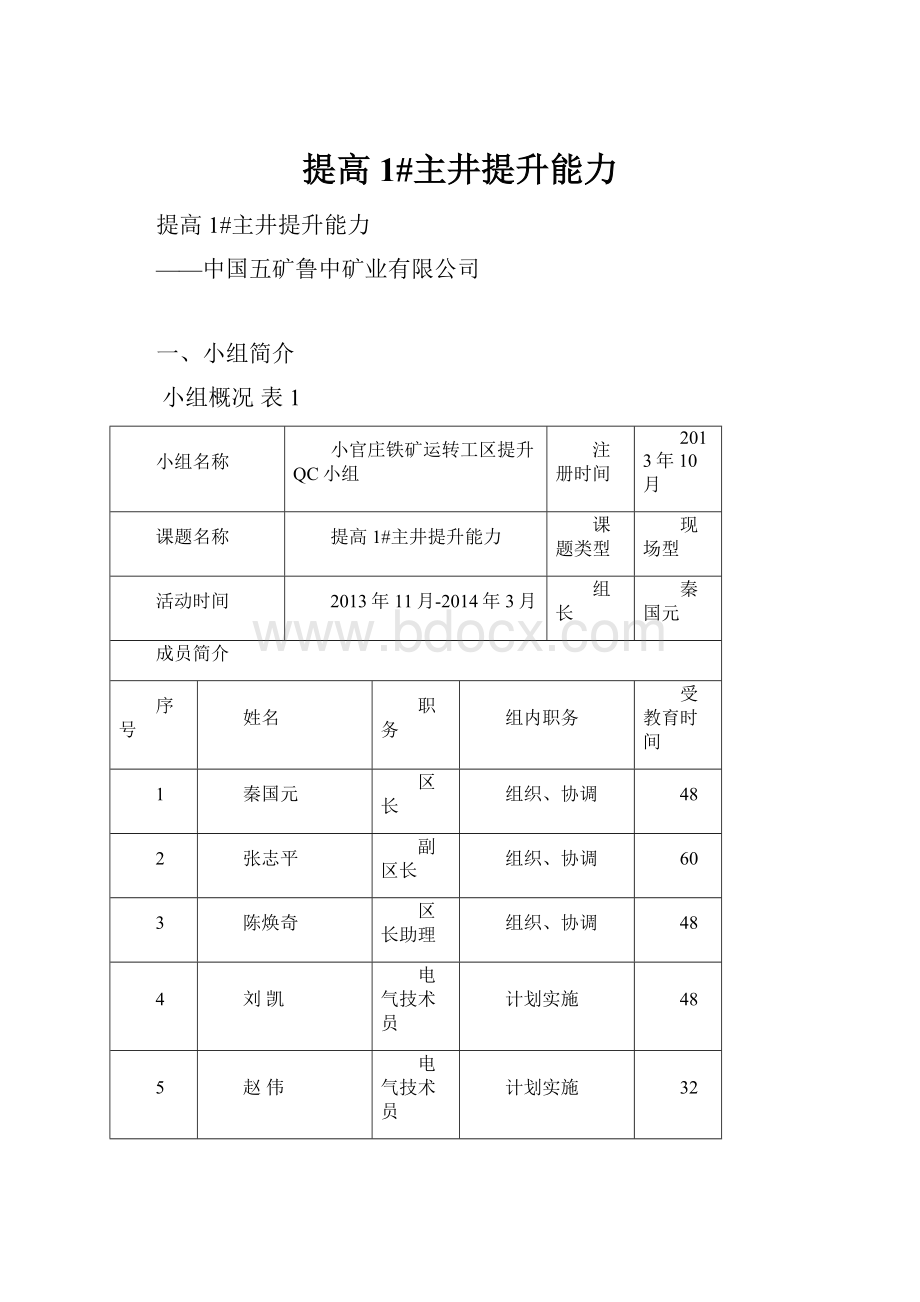

一、小组简介

小组概况表1

小组名称

小官庄铁矿运转工区提升QC小组

注册时间

2013年10月

课题名称

提高1#主井提升能力

课题类型

现场型

活动时间

2013年11月-2014年3月

组长

秦国元

成员简介

序号

姓名

职务

组内职务

受教育时间

1

秦国元

区长

组织、协调

48

2

张志平

副区长

组织、协调

60

3

陈焕奇

区长助理

组织、协调

48

4

刘凯

电气技术员

计划实施

48

5

赵伟

电气技术员

计划实施

32

6

李帅

电气技术员

计划实施

32

7

孟鑫炜

电气技术员

计划实施

32

8

张承山

主井段段长

计划实施

24

9

郭践哲

主井段段长

计划实施

24

10

李文刚

主井段段长

计划实施

24

制表:

刘凯时间:

2013.11.6

二、课题选择

小官庄铁矿1#主井担负着张家洼铁矿全年的矿量以及小官庄铁矿的部分矿量的提升任务,设计提升能力为300万吨/年。

2013年提升任务为265万吨,1-10月份提矿量220万吨,日均提矿量为8232吨,预计2013年全年可提升矿量268万吨。

根据公司的五年生产规划,即生产任务每年增长10%计算,2014年1#主井提升任务将达到295万吨,接近设计能力。

2014年计划生产天数330天(除去年底检修、月检修、意外停机时间及节假日),日均须提矿9000吨以上才能完成任务。

以现在的提升能力,全面完成2014年的生产目标面临着很大的挑战。

因此,我们小组把“提高1#主井提升能力”作为本次活动的课题。

三、活动计划

小组活动日程推进计划表表2

活动计划

11月

12月

1月

2月

3月

P

课题选择

目标设定

可行性分析

原因分析

确定要因

制定对策

D

对策实施

C

效果检查

A

巩固措施

总结打算

计划线实施线制表:

刘凯时间:

2013.11.6

四、设定目标

2014年1#主井日均提矿量9000吨以上。

五、目标可行性分析:

1、1#主井JKD4×6提升机年设计提升能力为300万吨。

2、查阅2013年1-10月份的提矿量统计表及生产天数,发现2013年4月份日均提矿量均达到9070吨,见表3。

2013年1-10月1#主井提矿量日均统计表表3

月份

1

2

3

4

5

6

7

8

9

10

平均

生产天数

28

13

29

27

29

30

28

29

29

28

8232

矿量

(万吨)

22.5

9.8

23.2

24.5

23.7

24.5

23.7

22.8

22.8

23.1

日均矿量

(吨)

8035

7538

8000

9070

8172

8167

8464

7862

7862

8250

制表:

赵伟时间:

2013.11.10

3、小组成员通过讨论认为制约1#主井提升能力的因素有以下几个:

单斗运行时间长、未达到最大载重量、设备故障多、组织不到位等。

2013年11月15-17日,小组成员李帅、陈焕奇、郭践哲对影响1#主井提升能力的因素进行了跟踪调查,结果见下表:

1#主井提升的因素频数统计表表4

序号

影响因素

频数(次)

频率(%)

累计频率(%)

1

单斗运行时间长

45

51.72

51.72

2

未达到最大载重量

25

28.74

80.46

3

设备故障多

8

9.20

89.66

4

各环节组织不到位

5

5.75

95.4

5

其它

4

4.60

100

合计

/

87

100

/

制表:

李帅时间:

2013.11.18

通过排列图可以看出,单斗运行时间长和未达到最大载重量是影响1#主井提升能力的主要因素,是本次活动要解决的主要问题。

六、原因分析

小组运用头脑风暴法对造成1#主井单斗提升运行时间长和未达到最大载重量的原因进行了全面分析,找出了9条末端原因,见原因分析树图。

图4原因分析树图

制图:

孟鑫炜时间:

2013.11.22

七、确定要因

针对所找出的9条末端原因,小组成员制定要因确认计划表,并运用现场调查、现场检测、讨论分析、理论计算等方式进行了逐一分析,见表5。

要因确认计划表表5

序号

末端原因

确认标准

确认方式

确认日期

确认人员

1

提升机运行速度低

运行速度≧9m/s

讨论分析

11.25

陈焕奇刘凯

2

减速段运行时间长

运行时间≦15s

理论计算

11.25

刘凯赵伟

3

设计装矿量少

每斗提矿量≧34吨

理论计算

11.25

张志平

4

维修工技能差

每次故障恢复时间≤1小时

现场验证

11.26

孟鑫伟

5

岗位人员责任心差

定期检查劳动纪律,不合格人员进行三违培训

调查分析

11.26

陈焕奇孟鑫伟

6

岗位人员未及时清渣

装矿完成后,计量斗称重显示仪表≦0.1吨

现场检测

11.26

李帅郭践哲

7

皮带上有长钢筋

专门人员负责捡钢筋

现场检测

11.26

刘凯张承山

8

称重传感器计量误差大

每斗计量与标定值的误差量≦±0.1吨

现场检测

11.27

李帅李文刚

9

操作环节多

操作步骤最简化

现场检测

11.27

秦国元张承山

制表:

刘凯时间:

2013.11.22

确认一、提升机运行速度低

1#主井4×6提升机设计最大提升速度为11.75m/s。

目前提升机的运行速度为9m/s,没有达到设计要求最大值,按照设备的使用现状,在同矿机动科、上海华菱厂家技术人员讨论分析后,可以提高运行速度,达到10m/s。

通过计算箕斗上行、下行全速运行段的距离分别为485、495米。

将最大运行速度改为10m/s后,可缩短的时间10.9秒【(485+495)/9-(485+495)/10】,每天可多提矿15斗左右,既多提矿510吨。

结论:

是主要原因

确认二、减速段运行时间长

1#主井从减速至停车分为两个阶段,经过减速点后速度从9m/s减至4m/s(上行第一减速点165米,下行第一减速点155米处),在爬行一段距离后,到达第二减速点后减至0.5m/s(第二减速点位置:

上行在29米,下行在19米处),上行、下行减速段距离为136米,两级减速方式爬行距离长,耗费时间长。

下图为速度运行轨迹图:

图5速度运行轨迹图

制图:

孟鑫炜时间:

2013.11.25

结论:

是主要原因

确认三、设计装矿量少

小组成员张志平查阅了2011年山东公信安全科技有限公司对1#主井JKD4×6提升机的安全检验报告后,根据矿井提升情况计算除了最大静张力差为170000KN(17吨),而设计允许用最大静张力差为200000KN(20吨),根据以上数据分析,在设计允许的范围内可以适当的增加装矿量,通过静张力差计算,理论上可以最多增加的装矿量为6吨(允许最大静张力差-最大静张力差)×2。

结论:

是主要原因

确认四、维修工技能差

主井段有多名经验丰富的维修电钳工,以及多名技师,对设备熟悉程度很高,能够迅速查明故障原因,并及时处理故障,确保在一小时之内解决问题,保证生产顺利进行。

结论:

不是主要原因

确认五、岗位人员责任心差

工区领导采取不定时抽查的方法检查岗位人员的劳动纪律,通过抽查情况可以看出,岗位操作工的严格遵守操作规程、劳动纪律进行操作,下表是对抽查情况:

岗位操作人员违反劳动纪律统计表表6

检查日期

11.3

11.4

11.5

11.6

11.7

卷扬班(10人)

0

0

0

0

0

卸矿班(6人)

0

0

0

0

0

制表:

孟鑫伟时间:

2013.11.26

结论:

不是主要原因

确认六、岗位人员未及时清渣

岗位操作人员都是有着多年的工作经验,对本岗位操作规程、岗位流程非常熟悉,并且全部持证上岗,对本岗位工作认真负责,下表是对岗位操作人员的操作规程考核:

岗位操作人员考核表表6

参考人数

不合格人数

合格人数

优良人数

优秀人数

合格率

卷扬班(10人)

0

2

4

4

100%

卸矿班(6人)

0

1

3

2

100%

制表:

李帅时间:

2013.11.26

结论:

不是主要原因

确认七、皮带上有长钢筋

料位传感器为了防止超装而安装的,是工区自行设计的水银接点传感器,感应灵敏,只要有位移变化就会断开,使皮带停止运行。

如果皮带上有较长的钢筋会使传感器误动作,皮带停止转动,从而使计量斗内装不满。

在2013年11月3日至2013年11月9日,小组成员刘凯、张承山在-572m水平装矿站通过跟踪调查的方式向皮带工进行了了解现场情况,并让岗位工记录了该段时间内由于长钢筋而导致料位传感器动作的次数,结果见下表:

料位传感器灵敏度试验次数统计表8

时间

11.3

11.4

11.5

11.6

11.7

11.8

11.9

出现次数

0

1

0

0

0

0

0

制表:

刘凯时间:

2013.11.26

结论:

不是主要原因

确认八、称重传感器计量误差大

称重传感器为进口传感器,型号:

PR6201/15N,测量范围:

0-100吨,重复性误差<0.010%,质量可靠,计量准确,同时工区定期对该传感器进行标重,确保每次提升量与标定量≦±0.1吨。

在2013年11月15-18日小组成员赵伟、李帅连续抽取了10斗计量情况进行统计,情况见下表:

称重误差统计表表7

次数

1

2

3

4

5

6

7

8

9

10

装矿量(吨)

33.97

34.07

33.95

34.03

34

34.02

34

33.94

34.02

33.96

误差量(吨)

-0.03

+0.07

-0.05

+0.03

0

+0.02

0

-0.06

+0.02

+0.04

制表:

李帅时间:

2013.11.27

结论:

不是主要原因

确认九、操作环节多

1#主井提升系统操作流程如下图所示:

图61#主井提升系统操作流程图

制图:

孟鑫炜时间:

2013.11.27

通过上图可以看出,整个流程较为紧凑,人员操作对提升系统无影响。

结论:

不是主要原因

通过以上确认我们找到了三条主要因素:

1、提升机运行速度低。

2、减速段运行时间长。

3、设计装矿量少。

八、制定对策

1、提出对策

针对减速段运行时间长原因,小组成员通过分析设备现状和理论分析,提出了两项不同的解决方案:

一是改变加速度、二是改二级减速为一级。

并对每项解决方案进行了充分讨论,通过综合评价,选出了最佳实施方案,选择过程见表9、表10。

对策评价标准表9

序号

评价值标志

评价内容

◎

○

△

1

有效性

预计有效性达90%

能解决60%问题

可解决10%

2

可实施性

本小组能自行实施

需其他部门解决

难度大,需外单位合作

3

经济型

不需要费用

费用1万至10万,小组能自行承担

费用10万以上,很难承受

4

可靠性

确保运行5年

预计运行2年

临时措施,以后还有可能发生

5

时间性

实施用时1月之内

实施用时1-3个月

实施用时3个月以上

6

分值

5分

3分

1分

制表:

赵伟时间:

2013.11.28

对策选择评价表10

要因

对策

评价

综合得分

选定方案

有效性

可实施性

经济性

可靠性

时间性

减速段运行时间长

改变加速度

△

○

◎

◎

◎

19

不选

改二级减速为一级

◎

△

◎

◎

◎

21

选定

制表:

孟鑫炜时间:

2013.11.28

2、制定对策表

根据选定的最佳方案,小组决定于年底检修时间开展对策实施,并制定了对策实施计划表,见表11。

对策实施计划表表11

序号

要因

对策

目标

措施

责任人

完成时间

1

提升机运行速度低

提高运行速度

最大提升速度值为10m/s

1、向机动科申请批准对设备进行改进,并联系设备供应商技术支持。

2、配合设备供应商技术人员进行改进。

秦国元陈焕奇

刘凯

12.6

2

减速段运行时间长

将两级减速改为一级减速

由10m/s直接减至0.5m/s

1、理论计算分析,提前做好准备。

2、向机动科申请改变运行程序参数。

3、配合设备供应商技术人员进行参数修改、设定。

陈焕奇赵伟

李帅

12.6

3

设计装矿量少

增加装矿量

每斗提矿量为35吨

1、将平衡锤侧增加一块配重。

2、修改上位机的称重参数。

张志平

孟鑫炜

张承山

12.7

制表:

孟鑫炜时间:

2013.11.28

九、对策实施

实施一、提高运行速度

2013年12月5日,在上海华菱工程师黄松阳的指导下,我工区技术员刘凯、赵伟的配合下对程序进行修改,将最大运行速度设定为10米/秒。

下图是改进后的提升系统显示的运行速度:

实施二、将两级减速改为一级减速

2013年12月5日,在上海华菱厂家人员指导下,小组成员李帅、孟鑫炜参与了对1#主井的参数修改,改变了原来的减速方式,在减速段速度由最大速度直接降至0.5m/s,同时把减速段的距离缩短,在经过一系列的计算以及实验运行后,将上行、下行减速点位置分别设定在101米、100米处,并且分别在29米、19米处降为0.5m/s。

运行速度轨迹对比如下图所示:

图7运行速度轨迹对比图

制图:

刘凯时间:

2013.12.5

实施三、增加装矿量

2013年12月6日,我小组成员配合工区钳工在平衡锤侧增加一块配重(0.5吨),同时将上位机上的计量斗称重重量修改为35吨,保证修改参数后满载和空载时的静张力差为17.5吨,这样每斗的矿量比原来增加1吨,达到每斗35吨。

十、效果检查

1、目标值完成情况分析

年底检修完成后,1#主井提升机于12月10日三班开始提矿。

小组成员孟鑫炜统计了12月11日-20日的提矿量,1#主井日均提矿量达到了9103.5吨,达到并超过了小组设定的日均提矿量9000吨的活动目标。

统计情况见下表:

12月11日—20日提矿量表12

日期

11

12

13

14

15

16

17

18

19

20

平均

提矿

斗数

253

255

252

252

258

265

262

270

268

266

260.1

提矿量(吨)

8855

8925

8820

8820

9030

9275

9170

9450

9380

9310

9103.5

制表:

孟鑫炜时间:

2013.12.22

图8活动前后与目标对比柱状图

制图:

孟鑫炜时间:

2013.12.22

2、主要问题改进情况

活动目标完成以后,小组成员对影响1#主井提升能力的主要因素进行了调查分析,查阅了2014年1月-2月生产运行报表,对影响1#主井提升能力的因素进行统计,结果见表13、图9,通过排列图可以更直观地看出,影响1#主井能力的两个主要因素“单斗运行时间长”、“未达到最大载重量”均有原来的主要位置降到了次要位置,而“各环节组织不到位”成为影响提升能力的主要因素

改进后的影响因素频数统计表表13

序号

影响因素

频数(次)

频率(%)

累计频率(%)

1

各环节组织不到位

15

48.39

48.39

2

设备故障多

8

25.81

74.2

3

单斗运行时间长

2

6.45

80.65

4

未达到最大载重量

2

6.45

87.1

5

其它

4

12.90

100

合计

/

31

100

/

制表:

刘凯时间:

2014.2.26

图9改进后的影响因素排列图

制图:

刘凯时间:

2014.2.26

3、效益分析

本次活动旨在完成公司年度生产指标,因此不宜计算直接经济效益。

但是,由于提升能力的提高,保证了设备的的检修时间和停车时间,从而保证了设备的安全运行。

投入成本:

供方技术人员差旅费和所增加0.5吨配重块加工费,合计2100元。

4、意外收获

⑴运行效率达到了最大化。

在改进之前,箕斗还未下行至-472m水平装矿站时,计量斗内矿已装满,等待卸矿至箕斗,在提速之后,计量斗内装满矿同时箕斗到达,时间相差无几,运行效率达到了最大化。

⑵计量斗内装满矿同时箕斗到达,减少了计量斗负重等待时间,即延长了计量斗系统的的使用寿命,还可以节约电费。

5、无形成果

小组运用QC手段和方法提高了1#主井的提升能力,保证了张家洼铁矿生产任务的按时完成,取得了兄弟单位的信任。

通过开展活动,小组成员在QC知识的掌握、分析问题的能力等方面都得到了明显提高,见图10。

图10综合素质雷达图

制图:

赵伟时间:

2014.2.26

小组成员在工作能力、理论知识、工作能力、QC知识方面有了很大的提高,进一步熟悉了设备的运行状况,在以后的工作中,能够更加快速的处理故障,解决问题。

十一、巩固措施

1、标准化

措施巩固情况表14

有效对策

纳入制度

批准时间

批准部门

将运行速度提升至10m/s

《1#主井JKD4×6提升机安全操作规程》

(编号:

LZKY-HSE-P-1)

2014.1.10

技术计划科

机动科

将两级减速改为一级减速,速度由10m/s直接减至0.5m/s

每斗提矿量设置为35吨

制表:

刘凯时间:

2014.3.6

2、巩固期效果确认

在巩固期期间,严格按照规章制度进行提升,为验证措施的有效落实情况,小组成员对2014年1月至3月6日的提矿量进行了抽样统计,并绘制了折线图,见表15、图11。

2014年1-3月部分天数提矿量统计表15

日期

斗数

矿量

日期

斗数

矿量

日期

斗数

矿量

1.8

262

9170

1.11

272

9520

1.14

268

9380

1.17

262

9170

1.20

276

9660

1.23

270

9450

1.26

262

9170

2.9

278

9730

2.12

266

9310

2.15

272

9520

2.18

276

9660

2.21

277

9695

2.24

282

9870

2.27

280

9800

3.2

283

9905

平均

斗数:

272.4斗提矿量:

9534吨

制表:

刘凯时间:

2014.3.3

十二、总结及下一步打算

本次活动中,小组成员充分利用QC手段,提高了小官庄铁矿1#主井的提升能力,为完成2014年的任务打下了基础,同时小组成员对提升系统的了解更加全面,积累了丰富的经验。

在对提升设备进行了一系列的改进之后,对设备的运行压力也会随之加大,以后的检修、日常维护、点检的力度也要随之加大,保证设备的安全运行。

目前1#主井主电机风机的电机功率为37KW,使用年限较久,且采用工频方式工作,工作效率低下,且耗电量很大,为了贯彻“降本增效”的方针政策,我们下一步的活动课题是:

“降低1#主井主电机风机功耗”。