双驴头抽油机安装说明书.docx

《双驴头抽油机安装说明书.docx》由会员分享,可在线阅读,更多相关《双驴头抽油机安装说明书.docx(20页珍藏版)》请在冰豆网上搜索。

双驴头抽油机安装说明书

一、概 述

抽油机用于油层能量不足以自喷的油井,作为有杆抽油的地面采油设备。

异型抽油机是在常规游梁式抽油机的基础上演化而来的,它不仅保持了常规机的结构简单,工作可靠,操作、维护方便等优点,还具有运转平稳,附加动载荷小,能耗低,综合效率高等优点,是一种较理想的地面采油设备。

异形游梁式抽油机,适用于中、低粘度原油和高含水原油的开采。

对于正常工况不能开采的水平井、斜井及粘稠原油井,本机可采用让曲柄轴倒转的运行方式进行开采,但此工作方式,不利于节能。

以后所述的抽油机运转方向,均指正常工况的运转方向。

本说明书遵照石油天然气行业标准SY/T5044-2003《游梁式抽油机》中关于使用与维护规定,在抽油机的结构性能、安装调试、润滑及维护保养等方面为您在使用中提供可靠依据。

请严格按操作规程使用,并应根据油井的实际情况做恰当的调整。

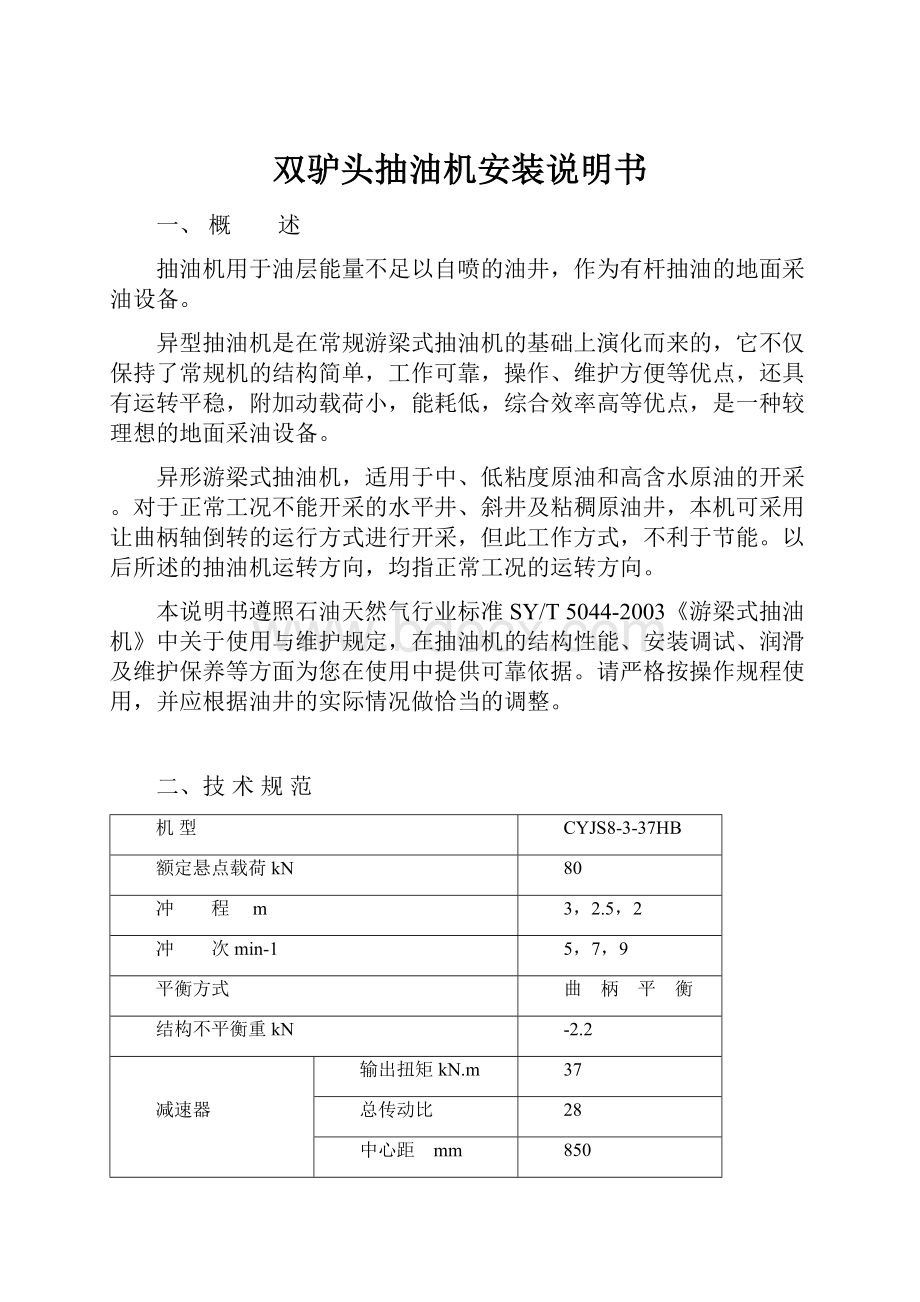

二、技术规范

机型

CYJS8-3-37HB

额定悬点载荷kN

80

冲 程 m

3,2.5,2

冲 次min-1

5,7,9

平衡方式

曲 柄 平 衡

结构不平衡重kN

-2.2

减速器

输出扭矩kN.m

37

总传动比

28

中心距 mm

850

电动机

功率①kW

18.5

转速r/min

730

胶带型号及规格

1×5ZV15J-5380

外形尺寸m

(长×宽×高)

8.46×2.02×7.06

悬绳器最低高度mm

1700

曲柄旋转方向

顺 时 针

整机重量kg

16270

注:

①电机功率为参考值,用户应根据实际工况变化适当选择

三、结构简述

1、悬绳器;2、吊绳;3、前驴头;4游梁;5、支架;6、后驴头;7、横梁;8、连杆;9、曲柄销装置;10、曲柄装置;11、减速器;12、刹车装置;13、底座;14、胶带;15、电动机;16、电控箱

抽油机结构简图

1、吊绳

(2)、悬绳器及光杆卡子

(1)

吊绳是一根钢丝绳,弯曲后挂在驴头的绳架体上,下端挂住悬绳器。

悬绳器是卡吊光杆的工具,它配有光杆卡子,用于卡吊光杆。

2、游梁(4)和前驴头(3)、后驴头(6)

游梁主体由钢板焊接成方箱结构,中间焊有支撑架,用于与支架上部中央轴承座连接。

前驴头由钢板或型钢焊接而成。

驴头设计为拆装式,可以利用驴头两侧的调整螺栓来调节左右对称位置。

后驴头由钢板或型钢焊接而成。

通过侧板上的连接孔用销轴与游梁连接,并用压板固定销轴。

3、支架(5)、底座(13)、动力机(15)

支架是由型钢焊接而成,安装在底座上。

支架上部安装有中央轴承座,用以安装游梁。

中央轴承座可以通过四个调整螺栓实现移动。

中央轴承座内装有两套单列向心短圆柱滚子轴承。

产品出厂时,轴承座内已按相关标准加注润滑脂。

扶梯焊在支架上,操作平台安装在支架上部。

动力机底座由型钢与钢板组焊而成,供电机安装使用,并用调节螺栓调整电机位置,以张紧胶带。

4、横梁(7)

横梁两端与连杆上部接头用销轴连接,中间通过挂绳装置与驱动绳连接。

5、连杆(8)

连杆由工字钢和上、下连杆头组焊而成。

为保证质量,焊缝均经探伤检查。

下连杆头为大圈式,套在曲柄销装置的壳体锥面上,用四个螺栓紧固。

6、曲柄销装置(9)

曲柄销装置内装有一套向心球面滚子轴承。

产品出厂时,轴承内已按相关标准加注润滑脂。

销轴尾部螺纹,分左、右旋向。

曲柄销装置安装在曲柄装置的锥套孔内,用敲击扳手将螺母紧固后,轴头用压板锁紧。

7、曲柄装置(10)

曲柄装置主要由曲柄与平衡块两部分组成。

曲柄上铸有齿条,可调节平衡块的位置,以求最佳平衡工况。

调节后,除应紧固固定螺栓外,应装保险锁块。

8、减速器(11)

减速器为分流式两级双圆弧齿轮减速器。

减速器采用工业闭式齿轮油。

齿轮靠浸油润滑。

主动轴轴承靠齿轮飞溅油润滑。

中间轴和被动轴轴承靠箱体油槽的油润滑。

在减速器箱体上设有丝堵或观察窗,用以检查油位。

9、刹车装置(12)

刹车装置由一套钢性杆连接的机构操纵。

其一端连接于刹车把上,另一端与减速器主动轴端的刹车连杆连接。

刹车安全装置是为抽油机安装和停机作业时的绝对安全而设置的,为了保险起见,停机后除拉紧刹车外,还应用刹车安全钩将刹车轮锁死。

四、安 装

(一)、基础

1、基础的方位应考虑当地的主导风向,应避免油井中漏气、漏液被风吹向抽油机和原动机。

同时,还应考虑到井场条件,保证抽油机安装后有足够的空间,便于修井作业。

2、基础必须座落在硬土层和非冻土层以下10~20厘米处。

3、基础上平面应在前后、左右两个方向仔细找平,画出基础中心线。

基础中心线应正对井口中心,误差不超过3毫米。

4、在基础周围培土,保持应有的坡度,防止基础周围积水。

(二)、安装

1、将底座安放在基础上,使底座中心线与基础中心线重合,在底座下面加斜铁调整底座水平,要求纵向水平度误差不大于1.5/1000,横向水平度误差不大于1/1000。

调整完毕,用地脚螺栓把底座紧固在基础上。

2、安装减速器(产品出厂时,曲柄已装在减速器上,曲柄销装置也已装在曲柄上),使其输出轴下标记与底座筒体上的标记重合。

3、将支架安装在底座上,用螺栓与底座连接紧固。

应保持支架上部平面水平,支架顶板中心在底座上的投影与底座对应点的标记偏差不得超过5毫米。

4、把连杆与横梁组合后,通过横梁上的挂绳装置把横梁与后驴头吊绳连接。

5、把吊绳悬挂在驴头上,并挂在游梁上。

将游梁组件吊装于支架上,紧固支承盖螺栓。

6、曲柄销装置安装应注意下述几点:

①认真清洗销轴锥面、锥套及螺纹表面防护油迹及砂尘,防止接触锥面及螺纹磕拉碰伤。

如有伤、锈,应检查其锥面接触情况,当接触面积小于70%时,应及时修理或更换。

②注意组装时销轴的螺纹旋向。

站在抽油机侧面,井口位于观察者右侧,观察者所在一侧曲柄销为左旋螺纹。

③曲柄销安装时务必紧固螺母,装好压板,以防松脱。

7、转动曲柄销,将连杆下头与曲柄销装置联接。

8、安装刹车装置。

安装电动机及传动皮带。

安装配电装置。

9、调整游梁支座,使悬绳器对准井口中心。

两侧连杆到输出轴端面距离差不得大于10。

(三)抽油机安装时各螺栓扭紧扭矩参照表

螺栓直径(mm)

M16

M20

M24

M27

M30

M36

M42

扭紧扭矩(N.m)

78

156

274

405

539

950

1626

(四)空运转

除平衡块外,其它部件安装、检查就绪后,按润滑部分要求给减速器加润滑油,然后分两步进行空运转。

1、点动电动机,使曲柄转一至两周,观察运动件有无碰撞,前后吊绳是否擦边或切到驴头下端以外。

2、连续运转5分钟左右,听有无异常声响,观察电动机工作是否正常;传动皮带松紧是否适当;停机时检查刹车是否灵活可靠,停机后检查各连接螺栓是否松动。

(五)负荷试运行

空运转后,安装平衡块,卡好光杆,按设定工况进行负荷试运转1小时。

1、运转中检查光杆是否正对井口,有无异常声响,扭矩是否平衡,如不平衡立即调整,传动皮带松紧是否适当,前后驴头面板上吊绳压痕是否偏斜。

2、停机后,全部螺栓再次拧紧,检查减速器各密封处有无渗漏油,各运动副处的发热情况。

3、上述检查合格后,即可投入正常工作。

工作24小时和两周时,须再次紧固各连接螺栓。

对曲柄销螺母、平衡块连接螺栓,地脚螺栓尤应注意。

(六)安装注意事项

1、必须满足安装中各项技术要求。

2、设备出厂时,各外露加工表面均做过防腐处理,暂不使用的表面请保留防护层,使用表面应清洗后装配。

3、设备出厂时,减速器透气塞用蜡或润滑脂封闭,安装时须清理,以保证孔道畅通。

4、设备出厂时,减速器内不加注润滑油,运转前须按要求(见润滑部分)加注。

五、润 滑

减速器加油应使油面处于油位指示器的两刻度线或两孔之间。

减速器箱体下部易于积水,应经常检查排除,以防止油品乳化变质,该油品的更换应视具体情况确定。

可作油样分析、根据油中含水和杂质的比例,确定更换时间。

除润滑卡中的①-⑤润滑点外,悬绳器、驴头销轴、刹车安全装置轴、刹车支座轴、刹车把销、横梁挂绳装置及连杆销等处,也应定期加入润滑脂,以防锈蚀。

抽油机润滑卡

序号

润滑部位

润滑点数

润滑油品

用量(升)

润滑时间

环境温度℃

润滑油品

加 油

更 换

加 油

更换

①

钢丝绳

2

钢丝绳表面脂

视需要

视需要

半年

②

中央轴承座

2

通用锂基润滑脂

0.2

1

视需要

半年

③

曲柄销轴承座

2

通用锂基润滑脂

0.2

1

视需要

半年

④

减速器

37H

1

-45~10

-30~45

-5~70

70#

120#

150#

工业闭式齿轮油

视需要

145

视需要

半年

⑤

电动机轴承

2

通用锂基润滑脂

视需要

1

视需要

半年

六、调整作业

(一)冲程调整。

冲程的改变是由改变曲柄销装置在曲柄上的位置来实现的。

作业时,先停机,刹车,使曲柄保持在水平位置,卸掉井口负荷。

再用专用花篮螺丝把后驴头挂在支架上,并绞紧螺丝,使后吊绳卸载,然后进行调节。

(二)冲次调整。

冲次的改变由调换电动机皮带轮来实现。

各冲次对应的皮带轮直径见下表:

机 型

冲次(min-1)

减速器皮带轮(mm)

调换带轮(mm)

CYJS8-3-37HB

5

φ980

φ185

7

φ265

9

φ340

3、平衡调整。

平衡调整是靠改变平衡块在曲柄上的位置而改变平衡力矩的大小来实现的。

抽油机平衡状况的好坏直接影响减速器和电动机的负荷大小和使用寿命,以及整机运转平稳性。

因此,抽油机安装前应根据油井井况和抽油机工况,初步估算平衡块的位置,以避免出现严重的不平衡现象;抽油机投产后,应根据曲柄轴实际净扭矩情况,调整平衡,保证上下冲程电机通过的最大电流差值低于最大电流的15%,使抽油机在最佳状态下工作。

现介绍两种平衡调整的计算方法。

1、抽油机安装前初步估算平衡

根据泵挂深度、泵径等实际工况可按下式进行平衡力矩估算。

(选自《石油钻采机械》下华东石油学院况机教研室编1980.6)

式中:

——抽油杆在油液中的重量,kN

——动液面以上,泵柱塞全断面上油液的重量,kN

S——所用冲程长度,m

——每米抽油杆在油液中的重量, kN/m

L——泵挂深度, m

l——液体有效提升高度,m

——油液比重, kN/m3

F——泵柱塞断面积。

m2

2、投产后调整平衡的计算

(1)调整平衡可根据下述三个原则之一进行。

a.使上、下冲程电动机做功相等。

b.使上、下冲程中减速器曲柄轴的最大净扭矩相等。

c.使减速器曲柄轴瞬时切线力与平均切线力的偏差平方和最小。

(2)当抽油机在不平衡状态下工作时,可根据测出的油井示功图,利用“光杆位置和扭矩因数表”提供的数据,按下式进行扭矩计算并绘制扭矩曲线,将其结果进行分析,然后作调整平衡计算。

式中:

Mn:

给定曲柄角θ时作用在曲柄轴上的净扭矩。

kN

:

给定曲柄角θ时抽油机的扭矩因数。

m

W:

任意曲柄角θ时的光杆载荷。

kN

G:

结构不平衡重。

kN

M:

旋转平衡重最大扭矩。

kN·m

θ:

曲柄角,观察时井口在右侧,曲柄中心从12点钟位置开始按顺时针方向的旋转角。

τ:

平衡相位角。

(3)按上、下冲程减速器曲柄轴最大净扭矩值相等的原则计算。

当上冲程最大净扭矩

大于下冲程最大净扭矩

时,增大旋转平衡重最大扭矩M值,反之则减小。

旋转平衡重最大力矩

值可根据扭矩曲线按下式求出:

式中:

Mwn1:

上冲程纯光杆载荷最大扭矩。

kN.m

Mwn2:

下冲程纯光杆载荷最大扭矩。

kN.m

:

上冲程产生纯光杆载荷最大扭矩的曲柄角。

度

:

下冲程产生纯光杆载荷最大扭矩的曲柄角。

度

合适的旋转平衡重最大扭矩

值,亦可根据其它原则求得。

计算出合理的旋转平衡重最大扭矩

值后,可从“平衡力矩图解”查得平衡重合理的摆放位置。

曲柄、平衡块重心座标、重量数据表

型号

平衡块重(kg/块)

曲柄重(kg/块)

曲柄重心半径(mm)

CYJS8-3-37HB

1306

1196

770

平衡力矩图解

注:

图中A为抽油机装四块平衡块时的力矩位置线;B为抽油机装两块平衡块时的力矩位置线。

七、常见故障及排除方法

故障性质

征象

故障原因

预防及排除方法

整机工作不平衡

支架摆动,底座和支架震动,电动机发出不均匀噪音。

1.地基建筑不牢

2.底座与基础间接触不牢

3.支架底板与底座连接不牢

4.抽油机未对准井口

5.悬绳器上光杆过载

6.抽油机不平衡

7.井内结脂严重

1.按设计建筑地基

2.在不牢靠的地方灌注水泥

3.加金属垫块、调水平

4.对准井口

5.根据说明制定运转规则

6.重新调整平衡

7.洗井或进行作业

曲柄销松动或轴向位移

曲柄销处发生周期性声响

1.曲柄销锁紧螺母松动

2.曲柄销孔内有杂物

3.曲柄销圆锥面磨损

1.上紧锁紧螺母重装压盖

2.擦净曲柄销及孔后再装

3.更换曲柄销和锥套

减速器发热

油池温度高于70℃

1.润滑油过多或过少

2.润滑油牌号不对或变质

1.按液面要求加油

2.更换润滑油

减速器工作不正常

轴承部位发热或轴承等部位有噪音

1.润滑油不足

2.轴承盖或密封件部分摩擦

3.轴承损坏或磨损

4.齿面磨损、侧隙加大

5.轴承间隙过大或过小

6.斜齿轮键槽松旷

1.按要求加油

2.紧固轴承连接处的螺栓

3.清洗轴承或更换

4.更换齿轮,按规定润滑

5.调整轴承间隙

6.拆开修理

电动机工作不正常

电机过热,烧电机,有噪音

1.抽油机运转不平衡或超载

2.抽油机反向运转

3.电机无润滑油

4.轴承损坏

1.检查运转工况调整系统参数

2.调换运转方向

3.加润滑油

4.修理或更换电机

减速器漏油

减速器分箱面或轴承盖处渗漏

1.润滑油过多

2.箱体分箱面接触不良

3.放油丝堵未上紧

1.调整油位至规定油面

2.均匀紧固合箱面螺栓,大修后应清洗分箱面,并用W—2密封胶均匀涂沫再合箱

3.紧固放油丝堵

刹车不灵或自动刹车

刹车刹不住或自动刹车

1.刹车片未调整好

2.刹车片磨损

3.刹车片或刹车毂有油污

1.调整刹车片间隙

2.更换刹车片

3.擦干油污

驴头工作不正常

驴头部位有响声,驴头侧板与钢丝绳摩擦

1.钢丝绳缺油发干

2.抽油机不平衡

3.游梁轴承座不对中

4.驴头歪斜或变形

1.给钢丝绳抹油或更换绳子

2.调整平衡

3.调整轴承座或基础位置

4.检查驴头的形状,确定是否更换驴头或游梁

减速器齿面损坏

点蚀严重

1.减速器超载运行

2.抽油机不平衡

3.润滑油不符合规定要求

4.正常磨损或制造质量不良

1.按照规范要求运转

2.调整平衡

3.更换润滑油

4.对减速器进行大修或更换

曲柄与减速器被动轴连接损伤

发生周期性急剧跳动

1.曲柄键被压碎

2.曲柄与被动轴连接处松动

3.轴上键槽破坏

1.更换键及轴上的键槽位置

2.紧固曲柄尾部螺栓

3.调换键槽位置,更换键

八、安全规则

1、严禁靠近运动件,对于影响运转及安全的闲置物品移至远处。

2、严禁在抽油机运转或尚未停稳时,进行润滑检查、加油或调整胶带。

3、使用刹车时,应先停电机,再缓慢将刹车刹在所需位置上。

切勿急刹!

4、停机检修或修井作业时,刹车应锁上保险锁,以确保作业安全。

5、启动电机时,松开刹把,然后启动电机。

6、电器元件和电缆应有保护措施,防止日晒、雨淋及磕拉碰伤,并装好接地线,以防止电气事故。

7、调整平衡块位置时,应置曲柄于水平位置后再进行调整。

调整后切记紧固螺栓,并装上保险锁块。

8、修井作业时,请将游梁置于稍高于水平位置,用随机专用钢丝绳上端套在游梁吊钩上,下端穿过支架,手动张紧后用绳夹固定,然后吊下前驴头。

9、前驴头钢丝绳12个月更换一次;后驴头钢丝绳12个月至18个月更换一次,传动皮带6个月更换一次。

此项要求的时间,用户可视抽油机实际负载等情况,予以适当增减。

九、交付说明

(一)本机出厂时配备专用工具一套。

(二)本机出厂交付技术文件:

1、产品合格证:

1份

2、产品发送装箱单:

1份

3、产品使用说明书(含易损件图) 1份

十、产品质量保证

承蒙您购置和使用我厂抽油机,在保修期内发生故障,我厂对其质量做如下保证:

1、保修内容:

对于自出厂日起18个月以内,或投产使用12个月以内(两者中选择先期满一项作为计算标准),在正常使用条件下发生故障的零部件进行无偿更换或修理(但密封件除外)。

2、不能履行保证情况:

(1)未经我厂同意,对设备进行改造;

(2)由于基础下沉或基础不能满足设备要求所造成的事故;

(3)按抽油机使用说明书所规定条件进行安装、使用造成的事故;

(4)非制造原因造成的损伤。

十一、光杆位置因数和扭矩因数表

光杆位置因数和扭矩因数表 3米机37

曲柄位置

(度)

光杆位置因数PR

扭矩因数TF(m)

冲程长度(m)

冲程长度(m)

顺时针

3

2.5

2

3

2.5

2

0

0.0047

0.0053

0.006

-0.2247

-0.1962

-0.1657

10

0.0007

0.0004

0.0002

0.0863

0.0549

0.0306

20

0.0144

0.0127

0.0111

0.3826

0.2959

0.2205

30

0.0445

0.041

0.0377

0.6469

0.5149

0.3958

40

0.0888

0.0835

0.0785

0.8677

0.7032

0.5502

50

0.1444

0.1378

0.1316

1.0406

0.8563

0.6797

60

0.2088

0.2015

0.1946

1.1676

0.9739

0.7827

70

0.2793

0.2722

0.2654

1.2545

1.0581

0.8592

80

0.3539

0.3477

0.3416

1.308

1.1123

0.9105

90

0.4307

0.426

0.4212

1.3333

1.1398

0.9381

100

0.5083

0.5054

0.5022

1.3338

1.1429

0.9432

110

0.5853

0.5842

0.5828

1.3108

1.1228

0.927

120

0.6602

0.6607

0.661

1.2638

1.0797

0.8898

130

0.7316

0.7335

0.7352

1.1914

1.0133

0.8319

140

0.7981

0.8009

0.8034

1.0915

0.9227

0.7533

150

0.8579

0.8611

0.8641

0.9625

0.8075

0.6545

160

0.9093

0.9124

0.9154

0.8034

0.6678

0.5362

170

0.9507

0.9532

0.9558

0.6153

0.505

0.4

180

0.9803

0.982

0.9837

0.4008

0.3216

0.2486

190

0.9968

0.9975

0.9982

0.1648

0.122

0.0853

200

0.9992

0.9987

0.9982

-0.086

-0.0886

-0.0855

210

0.9867

0.9851

0.9834

-0.3437

-0.3036

-0.2586

220

0.9593

0.9566

0.9538

-0.5994

-0.5157

-0.4282

230

0.9173

0.9138

0.91

-0.8437

-0.7174

-0.5886

240

0.8616

0.8575

0.8531

-1.0673

-0.901

-0.7338

250

0.7938

0.7893

0.7845

-1.2609

-1.0592

-0.8581

260

0.7159

0.7111

0.7063

-1.4163

-1.1853

-0.9565

270

0.6301

0.6256

0.6209

-1.5266

-1.2738

-1.0247

280

0.5395

0.5353

0.5311

-1.5864

-1.3205

-1.0595

290

0.4469

0.4433

0.4398

-1.5922

-1.3226

-1.0588

300

0.3555

0.3527

0.3501

-1.5424

-1.2788

-1.0218

310

0.2687

0.2668

0.2651

-1.4373

-1.1895

-0.949

320

0.1896

0.1886

0.1879

-1.2786

-1.0567

-0.8423

330

0.1211

0.121

0.1212

-1.0702

-0.884

-0.7049

340

0.0661

0.0666

0.0675

-0.8181

-0.6772

-0.5418

350

0.0267

0.0276

0.0286

-0.5318

-0.4444

-0.3594

360

0.0047

0.0053

0.006

-0.2247

-0.1962

-0.1657

十二、基础平面图

h

十三、易损件图

技 术 要 求

1、钢丝绳两端不得退火

2、要保证绳头的连接牢固性,一头在钢丝绳破断拉力80%载荷下不发生脱开或松动

型号

吊绳

驱动绳

L

d

D

B

L

d

D

B

CYJS8-3-37HB

8685

26

58

80

3250

26

58

80

产品名称

吊绳

驱动绳

数量

1

4

十四、安装连接图

注:

图中序号连接件详见发送装箱单