滴眼液工艺验证方案.docx

《滴眼液工艺验证方案.docx》由会员分享,可在线阅读,更多相关《滴眼液工艺验证方案.docx(39页珍藏版)》请在冰豆网上搜索。

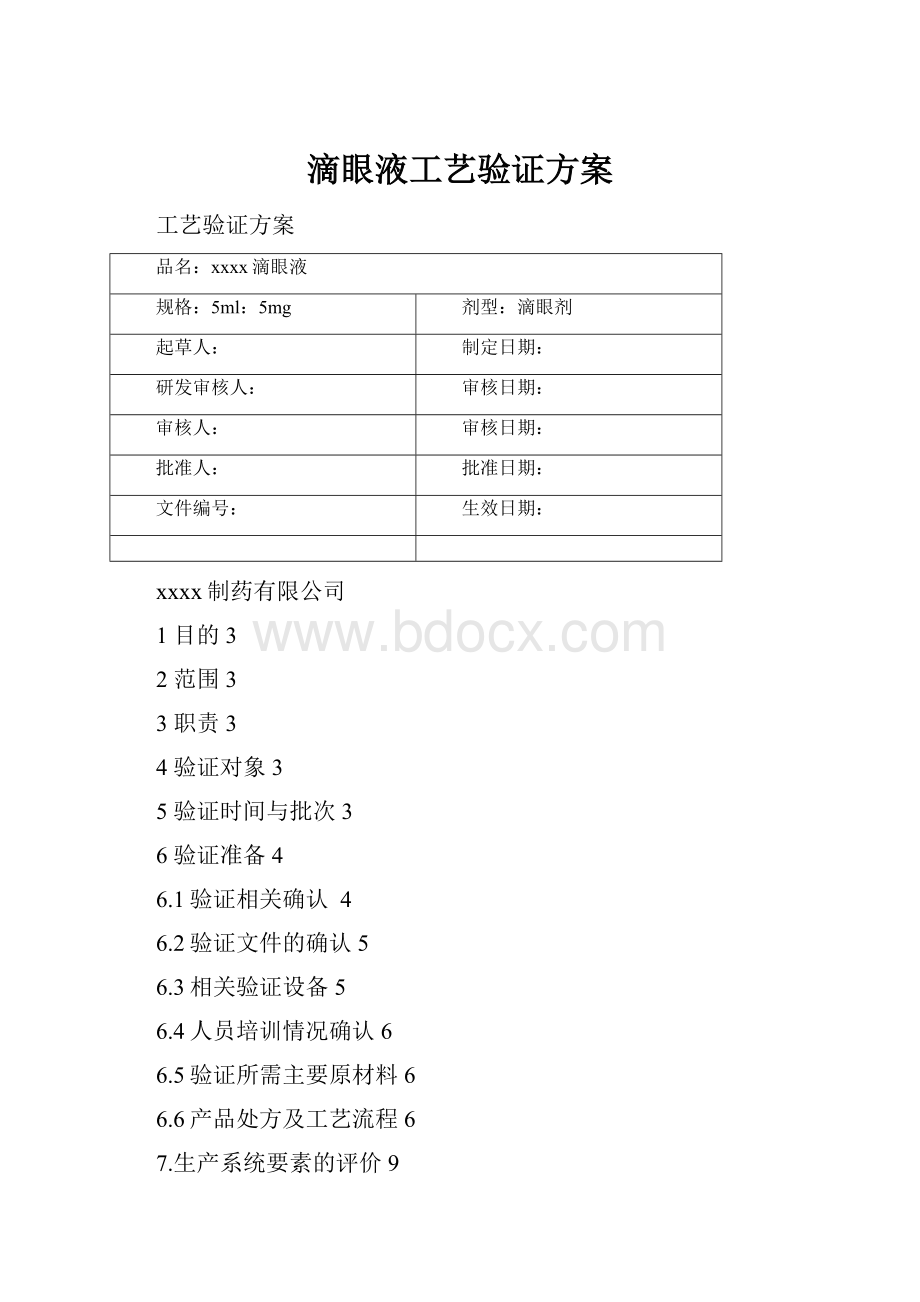

滴眼液工艺验证方案

工艺验证方案

品名:

xxxx滴眼液

规格:

5ml:

5mg

剂型:

滴眼剂

起草人:

制定日期:

研发审核人:

审核日期:

审核人:

审核日期:

批准人:

批准日期:

文件编号:

生效日期:

xxxx制药有限公司

1目的3

2范围3

3职责3

4验证对象3

5验证时间与批次3

6验证准备4

6.1验证相关确认4

6.2验证文件的确认5

6.3相关验证设备5

6.4人员培训情况确认6

6.5验证所需主要原材料6

6.6产品处方及工艺流程6

7.生产系统要素的评价9

7.1生产准备间和设备的确认9

7.2服务设施准备的确认9

7.3公用及服务系统准备的确认9

7.4洁净区空气净化系统准备的确认10

7.5注射用水系统11

7.6生产人员11

8生产工艺过程验证11

8.1瓶(塞)盖灭菌岗位11

8.2称量岗位12

8.3配液岗位12

8.4灌装岗位14

8.5灯检岗位14

9验证结果与评价15

10再验证周期确认15

11各种验证空白记录15

1.目的

xxxx滴眼液(规格5ml:

5mg),为我公司拟注册申报的仿制药品,根据注册要求对该产品进行中试生产和工艺验证。

此次验证包括3个批次xxxx滴眼液,按照《规范》要求提供验证用的生产工艺规程、批生产记录、岗位SOP连续生产3个批次,并按标准取样原则进行取样、检测,按法定或经验证的质量标准、分析方法进行测定。

验证完毕,根据实际情况对生产规程相关参数进行确认和必要的调整。

2.范围

本验证方案使用于在本方案指定的厂房、设施、设备、工艺条件下xxxx滴眼液的生产,当上述条件改变时,应重新验证。

xxxx滴眼液的制备工艺由称量、配液、瓶(塞)灭菌、灌装、灯检、包装组成,其中每一工序的操作环境、设备、人员、物料、操作规程等都直接影响最终产品的质量。

通过对xxxx滴眼液生产工艺及各岗位标准操作程序进行验证,考察生产过程中可能影响产品质量的各种因素,确认生产工艺及质量保证系统的可靠性,即现有的设备及所定的工艺条件能够保证稳定生产、确保产品质量。

3.职责

职务

所属部门

姓名

职责

组长

质量部

根据验证总计划安排,负责项目验证立项提出,组织验证小组人员起草验证方案并按方案要求实施验证。

起草验证报告,对整个项目验证负责。

组员

生产技术部

对验证过程进行组织、协调。

研发负责人

对验证过程中的工艺执行情况进行指导、监督。

质量部QA

对验证过程进行全面监控,保证按要求进行生产

对验证过程中关键岗位及检测点进行检测、取样。

质量部QC

对验证过程中样品进行检验,负责提供数据结果。

对验证过程中样品进行检验,负责提供数据结果。

供销部

保证工艺验证过程中所需物料的供应。

设备动力部

保证验证过程设备正常运行及能源供应。

4.验证对象

此次验证包括三批xxxx滴眼液,按照要求提供验证用的生产工艺规程、批生产记录、岗位SOP连续生产三个批次,并按标准取样原则进行取样、监测,按法定或经验证的质量标准、分析方法进行测定。

验证完毕,根据实际情况对生产规程相关参数进行确认和必要的调整。

5.验证时间与批次

从xx年x月x日连续进行三批工艺验证,批量:

2万支/批,批号:

x、x、x。

6.验证准备

6.1验证相关确认

检查技术和管理文件、检查和认定厂房与公用设施是否在验证周期内、检查和认定空调净化系统是否在验证周期内、检查和认定工艺用水系统是否在验证周期内、检查并确定生产设备是否在验证周期内、检查并确定计量器具是否在检定周期内、检查参加验证的物料、检查质量检验系统验证和准备情况、检查并确定检验仪器、检查并确定检验试剂。

文件名称

文件编号

存放地点

人员进出一般生产区标准操作规程

生产技术部

人员进出洁净区标准操作规程

生产技术部

物料进入一般生产区标准操作规程

生产技术部

物料进入洁净区标准操作规程

生产技术部

一般生产区工作服清洁标准操作规程

生产技术部

洁净区工作服清洁标准操作规程

生产技术部

xxxx滴眼液工艺规程

生产技术部

滴眼剂车间前处理岗位标准操作规程

生产技术部

滴眼剂车间称量岗位标准操作规程

生产技术部

滴眼剂车间配液岗位标准操作规程

生产技术部

滴眼剂车间盖塞灭菌岗位标准操作规程

生产技术部

滴眼剂车间灌装岗位标准操作规程

生产技术部

滴眼剂车间灯检岗位标准操作规程

生产技术部

滴眼剂车间包装岗位标准操作规程

生产技术部

电子秤标准操作规程

生产技术部

电子秤维护、保养标准操作规程

生产技术部

配液系统标准操作规程

生产技术部

配液系统维护、保养标准操作规程

生产技术部

LP-100全自动理瓶机操作规程

生产技术部

CPJ全自动气洗机操作规程

生产技术部

YGX-A全自动灌装加塞旋盖机操作规程

生产技术部

过氧化氢灭菌柜操作规程

生产技术部

脉动真空灭菌柜操作规程

生产技术部

喷码机操作规程

生产技术部

自动贴标机操作规程

生产技术部

铝塑包装机操作规程

生产技术部

完整性测试仪操作规程

生产技术部

超声波清洗机操作规程

生产技术部

传递窗使用标准操作规程

生产技术部

传递窗使用维护、保养标准操作规程

生产技术部

洗衣机标准操作规程

生产技术部

洗衣机维护、保养标准操作规程

生产技术部

澄明度检测仪标准操作规程

生产技术部

澄明度检测仪维护、保养标准操作规程

生产技术部

xxxx滴眼液中间产品检验标准操作规程

质量管理部

xxxx滴眼液检验标准操作规程

质量管理部

xxxx滴眼液中间产品质量标准

质量管理部

xxxx滴眼液质量标准

质量管理部

6.2相关验证文件的确认

本方案所描述的工艺验证应在下述所批准的有关验证的基础上进行。

文件名称

文件编号

存放地点

厂房设施验证管理规程

质量管理部

滴眼剂车间厂房设施验证方案及验证报告

质量管理部

滴眼剂车间空调系统验证方案及验证报告

质量管理部

压缩空气系统验证方案及验证报告

质量管理部

纯化水系统验证方案及验证报告

质量管理部

注射用水系统验证方案及验证报告

质量管理部

液体制剂车间纯蒸汽系统验证方案及验证报告

质量管理部

LP-100全自动理瓶机验证方案及验证报告

质量管理部

CPJ全自动气洗机验证方案及验证报告

质量管理部

YGX-A全自动灌装加塞旋盖机验证方案及验证报告

质量管理部

过氧化氢灭菌柜验证方案及验证报告

质量管理部

脉动真空灭菌柜验证方案及验证报告

质量管理部

喷码机验证方案及验证报告

质量管理部

自动贴标机验证方案及验证报告

质量管理部

铝塑包装机验证方案及验证报告

质量管理部

完整性测试仪验证方案及验证报告

质量管理部

超声波清洗机验证方案及验证报告

质量管理部

6.3相关验证设备

主要设备一览表

设备编号

设备名称

规格型号

生产厂家

浓配灌

稀配罐

储罐

高位储罐

全自动理瓶机

全自动气洗机

全自动灌装加塞旋盖机

过氧化氢灭菌柜

脉动真空灭菌柜

自动贴标机

铝塑包装机

完整性测试仪

超声波清洗机

6.4人员培训情况确认

确认项目

评价方法

结果

生产人员培训

查阅操作者培训档案,确认是否已对操作者进行了规程及操作技能培训。

培训内容:

GMP及药品管理法培训、安全防护规程、微生物基础知识及微生物污染的防范培训、所在岗位相关设备的操作、清洗、维修保养规程、进出洁净区更衣技术培训、灌封生产过程质量控制规程培训

生产区操作准则培训

操作者均已接受了所要求的规程及操作技能培训

验证培训见表1。

6.5验证所需主要原材料

物料名称

生产商

批准文号

质量标准

xxxx(眼用原料级别)

山东华熙福瑞达药业有限公司

YBH03882011

氯化钠

江苏省勤奋药业有限公司

2010年版CP二部

氯化钾

自贡鸿鹤制药有限责任公司

2010年版CP二部

依地酸二钠

湖南华日制药有限公司

湘食药辅准字

2010年版CP二部

氨基己酸

江苏永安制药股份有限公司

2010年版CP二部

硼酸

自贡鸿鹤制药有限责任公司

2010年版CP二部

硼砂

广州康乔汉普药业有限公司

2010年版CP二部

葡萄糖酸氯己定溶液

锦州九泰药业有限责任公司

2010年版CP二部

6.6产品处方及工艺流程

处方见下表,产品规格:

5ml:

5mg。

原辅料名称

处方理论用量(200支)g

处方理论用量

(2万支)g

处方理论用量

(6万支)g

备注

xxxx

1

100

300

xxxx和葡萄糖酸氯己定分别按实际含量折算后投料

氯化钠

6.0

600

1800

氯化钾

1.5

150

450

依地酸二钠

0.1

10

30

氨基己酸

1

100

300

硼酸

2

200

600

硼砂

0.1

10

30

葡萄糖酸氯己定

0.025

2.5

7.5

加注射用水至

1000ml

100L

300L

工艺流程图:

依次溶解

7.生产系统要素的评价

生产前检查确认记录见表2~8。

7.1生产准备间和设备的确认

生产前的准备是生产所使用的器具、设备、各种物料符合规定的质量标准,能够满足产品生产的需要。

生产系统要素的评价:

证明生产系统要素符合生产工艺条件,从而保证用此系统生产的产品符合质量标准。

系统要素

操作间和设备

(1)项目

评价方法

判断标准

操作间清场

在每批产品的生产准备开始前,按照生产准备、灭菌操作和验证规则分别检查更衣室、原料暂存间、称量室、配料间、灌封间、灭菌间、灯检间、包装间等,对其进行清场。

生产前所有的房间内应无任何与本批生产无关的物料和文件。

生产操作间处于“已清场”状态。

所生产药品的品名、规格、批号、数量应与生产指令相符。

(2)项目

评价方法

判断标准

操作间清洁

在每批产品的生产准备开始前,检查原料暂存间、称量室、配料间、灌封间、灭菌间、灯检间、包装间等,并对其进行清洁。

所有的房间内应清洁,状态明确,没有任何前一批生产的污染物。

(3)项目

评价方法

判断标准

设备清洁

在每批产品的生产准备开始前,检查生产线及灭菌柜。

设备应有完好标识并在清洁效期内。

容器完好并在清洁效期内。

7.2服务设施准备的确认

系统要素

服务设施

(1)项目

评价方法

判断标准

空气质量(粒子计数)

按《洁净区悬浮粒子监测规程》检测操作间的悬浮粒子数。

在生产准备操作的持续过程中,配液间的空气质量须符合C级要求

灌封间的空气质量须符合B级要求

(2)项目

评价方法

判断标准

空气压力

在生产准备操作过程中,检查并记录玻瓶精洗室相对于初洗室、外部走廊和物流通道的空气压力

在生产准备操作过程中,配液、灌封间保持正压。

7.3公用及服务系统准备的确认

系统要素

公用及服务系统

(1)项目

评价方法

判断标准

注射用水(WFI)质量(化学、微生物数和粒子数)

记录各使用点的注射用水质量(化学、微生物数和粒子数)。

符合注射用水标准要求。

(2)项目

评价方法

判断标准

注射用水质量(0.2μm终端过滤器)

注射用水0.2μm终端过滤器的完整性试验检测记录,并检查封口标签在生产准备操作过程中,精洗室保持正压。

过滤器完整性试验符合要求,封口标签完好无损。

(3)项目

评价方法

判断标准

压缩空气质量(0.2μm)终端过滤器

压缩空气0.2μm终端过滤器的完整性试验检测记录,并检查封口标签。

过滤器完整性试验符合要求,封口标签完好无损。

7.4洁净区空气净化系统准备的确认

系统要素

洁净区空气净化系统

(1)项目

评价方法

判断标准

环境空气质量(温度和相对湿度)。

检查并记录洁净区主要岗位的温度、压差

温度:

18℃~26℃、压差≥10Pa

(2)项目

评价方法

判断标准

环境空气微生物质量

在生产操作过程中,按《洁净区沉降菌监测规程》规定的取样方案及检验方法,检测空气中的微生物数(沉降菌数)。

按规定的取样方案及检验方法,动态检测空气中的沉降菌数。

(2)项目

评价方法

判断标准

环境空气质量(空气压力)

在生产准备操作过程中,检查并记录洁净区相对于一般生产区的空气压力。

在生产过程中,洁净区相对外界压差>10Pa,不同洁净级别压差>5Pa,有压差记录。

洁净区悬浮粒子标准

洁净度级别

悬浮粒子最大允许数/立方米

静态

动态

≥0.5μm

≥5μm

≥0.5μm

≥5μm

A级

3520

20

3520

20

B级

3520

29

352000

2900

C级

352000

2900

3520000

29000

D级

3520000

29000

不作规定

不作规定

洁净区洁净区微生物监测的动态标准

洁净度级别

浮游菌

cfu/m3

沉降菌(90mm)

cfu/4小时

(2)

表面微生物

接触(55mm)

cfu/碟

5指手套

cfu/手套

A级

1

1

1

1

B级

10

5

5

5

C级

100

50

25

-

D级

200

100

50

-

7.5注射用水系统

系统要素

配制水检测

项目

评价方法

判断标准

配制用注射用水的质量(性状、pH值、氯化物)

注射用水标准要求。

检验结果符合注射用水标准要求。

7.6生产人员

系统要素

生产人员

项目

评价方法

判断标准

培训

查阅操作者技能培训表,了解是否已对操作者进行了相关操作方法及规程的培训。

操作者均已接受了岗位技能培训。

8.生产工艺过程验证

按工艺规程规定批量进行投产,依据工艺规程及各岗位的标准操作程序规定的工艺条件和工艺参数,设定试验条件。

按照岗位标准操作程序操作,并按工序产品质量的要求,设定评估项目,制定取样量、取样方法、检验方法及评估标准。

对各岗位的检验结果记录、列表,并按评估项目及评估标准进行评价和小结。

按同一生产工艺进行三批产品验证。

本验证方案对xxxx滴眼液工艺过程中影响产品质量的各因素均进行考察,验证项目如下:

8.1瓶(塞)盖灭菌岗位

本公司使用的包材塑瓶、瓶塞及外盖为免洗包材,只需进行灭菌。

将瓶、塞、外盖脱去外包装进入过氧化氢灭菌柜进行灭菌。

8.1.2取样方法

塑瓶、内塞、外盖的过氧化氢灭菌效果进行检查,检查频次按验证方法中说明进行,生产结束后,统计塑瓶、内塞、外盖使用数量,并对物料平衡进行收率计算,连续考察三批。

8.1.3验证项目、验证方法及合格标准

验证项目

验证方法

合格标准

过氧化氢

灭菌效果

随机取灭菌后的塑瓶、内塞及外盖,按微生物检查法检查,连续检查三批。

按《内包材质量标准》微生物或无菌要求

理瓶

塑料瓶洁净、无异物

随即抽取滴眼剂瓶5支,灌装注射用水后进行灯检,应无异物

平衡收率

记录、计算

98.0%~100.0%

8.1.4检查结果统计、分析与评估

将检查结果记录、列表进行统计分析,对检查结果按评估标准进行评估,全部合格为岗位工艺验证通过,不符合评估标准为不合格,需对工艺规程及标准操作规程进行修改、完善。

检查结果见表9。

8.2称量岗位

8.2.1称量

称量前,岗位负责人应检查使用的天平或磅秤是否有校验合格证、零点是否准确。

称量时严格执行双人复核制。

QA检查员检查称量记录,是否执行双人复核制。

车间领料时,QA检查员在外清室检查物料合格证,无合格证的物料不得放行。

称取物料前,称量负责人应检查每个物料包装上是否有物料标记单,严禁使用无标记单的物料。

8.2.3物料性状

称量时,岗位负责人随时检查物料性状是否符合规定,有无异物,严禁使用不符合规定的物料。

QA检查员每批物料抽查一次。

验证项目

标准

称量

天平、磅秤有校验合格证,零点准确;称量执行双人复核制。

物料状态标识

每批物料应有合格证。

物料包装上应有物料标记单。

物料性状

性状符合规定,且无异物。

8.3配液岗位

8.3.1操作过程按岗位标准操作规程及设备操作规程进行操作,将领用的原辅料按照工艺规程顺序称量、投料。

投料:

配制药液前,岗位负责人和QA检查员应复核每种物料的投料数量是否与生产指令相符。

配液:

取处方量80%的新鲜注射用水置于配液罐中,开启搅拌(约35~40转/min),降温至60±5℃,加入处方量的依地酸二钠、葡萄糖酸氯己定溶液,搅拌均匀,缓慢加入xxxx,恒温(60±5℃)搅拌使充分溶胀,冷却至35℃±5℃后为澄清透明溶液。

将处方量的氨基己酸、氯化钠、氯化钾、硼酸、硼砂依次加入到配液罐中,搅拌至完全溶解,冷却至室温,用0.05%的硼砂溶液或0.1%硼酸溶液调节pH值在6.5~7.5之间,补加注射用水至全量,搅拌约10~20分钟。

除菌过滤:

过滤药液前,对过滤器进行起泡点试验,确认滤膜(滤芯)的孔径是否符合生产工艺、过滤器是否完好;过滤完毕,再次确认过滤器的完好性。

过滤药液时,岗位负责人随时观察药液色泽,应符合规定。

药液过滤完毕,QA检查员检查一次。

药液经0.45μm微孔过滤器循环过滤20分钟后,取样测定含量、pH值、渗透压合格后,精滤至可见异物检查合格,通过0.22μm微孔过滤器二级过滤、将药液输送灌装岗位。

8.3.2验证项目、验证方法及合格标准

验证项目

验证方法

合格标准

配液量

计量加入

全量80%的注射用水

配液温度

温度计测定

60±5℃

搅拌速度

复核

35±5转/分

搅拌时间

计时

搅拌15~20分钟

含量均一性

分别在罐体的顶部、中部、底部取样测定xxxx的含量

RSD≤2.0%

滤器完整性

过滤前后对滤芯进行起泡点试验

合格

含量、pH值、渗透压

取样测定xxxx含量、pH值、渗透压、葡萄糖酸氯己定、依地酸二钠含量

xxxx滴眼液中间体质量标准

过滤前微生物负荷、pH值、

分别在存放的第0小时、4小时、8小时、12小时取样检测

xxxx滴眼液中间体质量标准

微生物负荷标准

可见异物

用洁净取样瓶从取样点接取药液100ml,依可见异物检查法检查,连续考察3批。

无可见异物

平衡收率

记录、计算,连续考察三批。

95.0%~100.0%

过滤器完整性检查记录见表10、药液配制监控记录见表11、药液放置时间验证记录见表12。

8.3.3取样方法

在配液过程中对温度、搅拌时间等关键控制点进行监控,配液结束后分别从上、中、下多点分别取样检查药液的均一性,精滤后检查含量、pH值、渗透压及可见异物,合格后物料方可流入下道工序。

精滤前取样考察药液微生物污染水平、pH值、渗透压、抑菌剂含量,过滤后取样考察药液放置过程中微生物变化,以此确定药液存放时间,并在生产结束后统计物料,进行平衡计算,连续考察三批。

8.3.4检查结果统计、分析与评估

将检查结果记录、列表进行统计分析,对检查结果按评估标准进行评估,全部合格为岗位工艺验证通过,不符合评估标准为不合格,需对工艺规程及标准操作规程进行修改、完善。

8.4灌装岗位

8.4.1操作过程

首先启动局百层流电源开关净化30分钟后开启灌装机。

启动理瓶、理盖振荡器将内塞、外盖经震荡和轨道送至指定部位。

调整针头及装量,并检查可见异物,正常后方可连续操作,将检查合格的药液用灌装机灌装于滴眼液瓶中。

8.4.2验证项目、验证方法及合格标准

验证项目

验证方法

合格标准

可见异物

随机取100支,按可见异物检查法检查可见异物,每半小时1次,连续考查3批。

无可见异物

灌装装量

每支灌装针头取1支灌装品,按装量检查法检查装量,每半小时检查一次,连续考查3批。

5ml

装量为5.0-5.2ml

加塞质量

随机取100支,按目测法检查,每小时检查1次,连续考查3批。

无泄漏、内塞压实、不易脱落,合格率≥99%

旋盖质量

随机取100支,按目测法检查,每小时检查1次,连续考查3批。

无泄漏、松紧适宜,锁住锁扣,合格率≥99%

平衡收率

记录、计算,连续考察三批。

药液:

95.0%~100.0%

塑瓶:

98.0%~100.0%

灌装岗位工艺验证记录见表13。

8.4.3取样方法

在灌装开始时和结束时各进行一次取样,之后按验证方法中规定时间间隔进行取样,可见异物及灌装量每半小时检查一次,加塞、旋盖一小时检查一次。

8.4.4检查结果统计、分析与评估

将检查结果记录、列表进行统计分析,对检查结果按评估标准进行评估,全部合格为岗位工艺验证通过,不符合评估标准为不合格,需对工艺规程及标准操作规程进行修改、完善。

8.5灯检岗位

8.5.1操作过程

开启灯检机开关,关闭室内照明,开启灯检机传输带,按照《可见异物检查法》进行灯检,首先检查外观质量,然后检查可见异物,将不合格品挑出。

8.5.2验证项目、验证方法及合格标准

验证项目

验证方法

合格标准

可见异物

QA检查员随机抽取灯检后中间体,确认可见异物及外观质量,每次取样20支,连续考察三批。

20支应全部合格,如有1支不合格品,可另取20支检查,不得检出不合格品。

平衡收率

记录、计算,连续考察三批。

药液:

95.0%~100.0%

塑瓶:

98.0%~100.0%

灯检岗位验证记录见表14。

8.5.3取样方法

在灯检开始时及结束时取样各1次,中间分取三次样,总计取样5次,每次取20支,所取样品按顺序编号。

检查药液的可见异物是否符合工艺要求。

连续检查3批。

8.5.4检查结果统计、分析与评估

将检查结果记录、列表进行统计分析,对检查结果按评估标准进行评估,全部合格为岗位工艺验证通过,不符合评估标准为不合格,需对工艺规程及标准操作规程进行修改、完善。

9.验证结果与评价

验证结束后,验证小组收集验证记录并对验证结果进行评价。

验证工艺参数与已批准的工艺规程、岗位标准操作规程的一致性,以及已批准的工艺规程、岗位标准操作规程的实际适应性。

起草验证报告,并报验证小组组长批准。

10.再验证周期确认

10.1工艺发生变更(包括工艺过程、生产路线、主要原辅料或溶剂、重要工艺参数等),应进行再验证。

10.2生产所使用的主要设备作了调整、更换或大修后应进行再验证。

10.3生产场所发生了改变后应进行再验证。

10.4在产品趋势分析中发现严重的超常现象或