电力机车检修工艺电力机车机械走行部检修.docx

《电力机车检修工艺电力机车机械走行部检修.docx》由会员分享,可在线阅读,更多相关《电力机车检修工艺电力机车机械走行部检修.docx(65页珍藏版)》请在冰豆网上搜索。

电力机车检修工艺电力机车机械走行部检修

电力机车机械走行部检修

第一节 转向架的检修

1.1概述

转向架是电力机车的走行部份,它对机车动力学性能,平安性能起着决定的作用。

韶山4改型电力机车由两节机车组成,每节机车有2台完全相同的转向架,转向架要紧由附属装置、轮对电机组装、构架、一系悬挂装置(轴箱悬挂装置)、二系弹簧支承装置(车体悬挂装置),牵引装置、电机悬挂装置、基础制动装置、手制动装置和砂箱装置等十大部件组成。

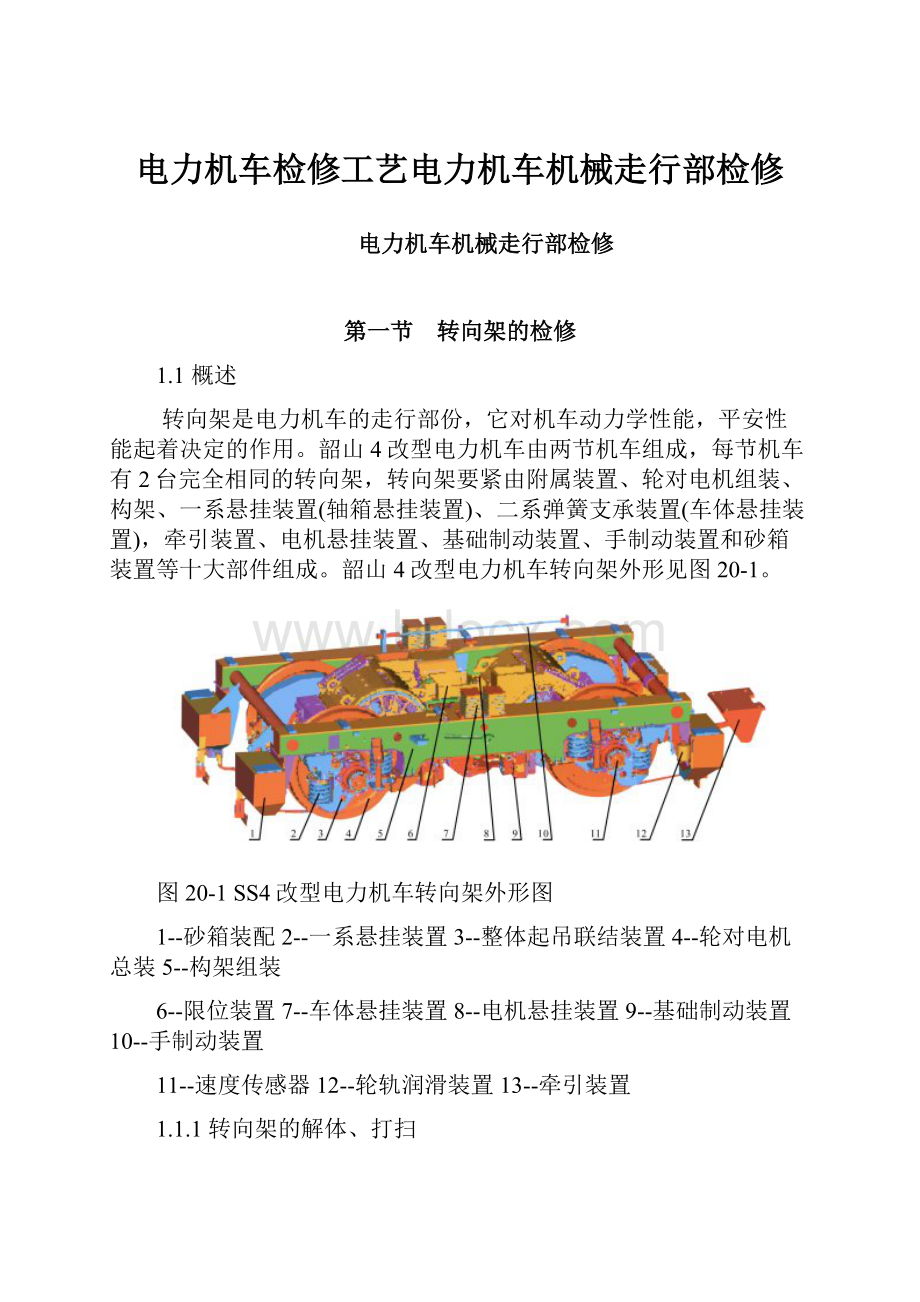

韶山4改型电力机车转向架外形见图20-1。

图20-1SS4改型电力机车转向架外形图

1--砂箱装配2--一系悬挂装置3--整体起吊联结装置4--轮对电机总装5--构架组装

6--限位装置7--车体悬挂装置8--电机悬挂装置9--基础制动装置10--手制动装置

11--速度传感器12--轮轨润滑装置13--牵引装置

1.1.1转向架的解体、打扫

1)机车入库前应在指定地址放净砂箱中残余砂子;机车引入抬车地址后,卸掉牵引座压盖,用小撬棍或楔铁拆出牵引杆方销,使构架牵引杆与车体牵引座脱开;拆除牵引电机电缆线、接地线、速度及防空转传感器电缆、横向减振器及摩擦减振器车体端接头、风油管接头等机械电气连接点;一系圆簧均放置专用卡子。

2)确认抬车前预备工作无误后,由专人指挥起吊车体(用架车机或天车),车体略升后,应停车检查各圆簧专用卡子是不是靠得住,不良时应调整;起吊车体应平稳,避免显现偏斜,架空;待车体完全抬起后,逐个缓慢引出转向架至指定地址,打好止轮器,放净齿轮箱、抱轴承的润滑油于储油桶内;在垂向油压减振器连接螺母、电机吊杆螺母、牵引拐臂销等部位预喷螺栓松动剂,在电机下方预置电机托架。

3)别离拆除各减振器、砂管支架、砂管、电机平安托铁,在天车配合下拆去电机吊杆下方的螺母,拆开构架与轮对间的轴箱拉杆,接地线,手动退回制动闸瓦;用专用吊具将构架轻缓吊出,运至专用支座上;将一系圆簧成组拆下。

1.1.2组装

1)组装前应清除工作场地所有报废的零部件,核查清点应探伤部件数量,确认构架牵引装置、基础制动器、各类减振器、轮缘润滑装置、轮对总成等专修部件均应已修竣验交,并检查组装专用设备、吊具的状态应处于良好。

2)将构架牵引装置按相关工艺组装于构架上。

3)吊装基础制动器,连接风管路,组装手制动杠杆;检查制动器、闸瓦方向应正确,制动器安装座面与座应密贴,手制动杠杆与制动器调剂手轮之间在自由状态下应有间隙,不良时应调整或换新。

4)用专用翻转机具(或天车)翻转构架后,组装二系橡胶堆、电机吊杆等。

5)接通紧缩空气检查转向架上基础制动器及风管路状态。

观看各制动器应制动及减缓灵活,不准有卡滞;用香皂水检查遍地风管接头,对泄露部位进行处置;检查闸瓦扦及穿销应齐全,防缓件完好;手动完全退回闸瓦。

6)检查组装完毕的电机轮对的摆位,其轴距应为2900mm,且车轴线垂直于钢轨,止轮器安放靠得住。

将圆簧组装吊装于轴箱圆簧下座上,用专用吊具将构架吊至对应的轴位上方,专人指挥天车使吊杆与电机后支座孔,圆簧上盖定位销与上座销孔对正后,轻缓落下构架,下落进程注意及时调整部件,避免部件与构架相碰撞;整个吊装进程注意呼唤应答配合,做好设备、人身平安防护。

7)吊起电机后端,组装下橡胶垫、压盖及螺母。

组装轴箱拉杆、垂向油压减振器、摩擦油压减振器构架端、水平油压减振器构架端、电机平安托铁、接地线。

组装轮轨润滑装置、排石器、扫石器、砂管等并进行初调。

检查轴箱拉杆方轴与座的组装间隙不小于2mm,承力面应密贴;调整摩擦减振器中心距为640mm。

8)对转向架进行整体检查,各部件应到位,不准有偏斜、卡碰,螺栓螺母紧固,防缓件齐全,接通紧缩空气检测轮轨润滑装置,撒砂器工作性能,处置不良部件。

9)对部件铭牌、油位窥视玻璃、注油堵,开放的管接头等进行防护后,在指定地址对转向架整体喷涂灰色瓷漆,构架铭牌喷涂红色瓷漆;喷涂后防护部位应擦拭干净。

1.1.3转向架组装

1)组装转向架时的要求同一轮对两轮转动圆直径之差不大于1mm,同一机车8个轮对彼此直径之差不大于2mm。

2)轴箱拉杆方轴与轴箱体及构架拉杆座相联接时,在1:

10斜面相配合部份用0.1mm塞尺检查不许诺贯通,槽底部应有3~8mm间隙。

3)必需选配每组轴箱弹簧,使内、中、外3个弹簧别离在工作负荷下各紧缩高之差不大于3mm。

4)为了保证轴重符合标准,应测定每组弹簧在工作负荷下的高度值,用加垫方式进行配平,一样整台机车高度之差不大于2mm。

5)测定二系车体支承每一个橡胶堆在工作负荷下的高度值,用加垫方式进行配平,一样整台机车高度之差不大于1mm。

20.1.4落车后调整:

1)构架侧梁上平面至轨面高度为1180±10mm,同一侧前后之差不大于5mm,同一端左右之差不大于5mm。

2)构架上平面达到要求后,调剂闸瓦调整螺栓,使闸瓦与车轮踏面间隙均匀,并转动制动器的手轮,使闸瓦与车轮踏面间隙为5~8mm。

3)为了使手制动竖拉杆位于制动拉杆拉环的中间位置(减缓位),必需调整手制动大链轮与丝杆端面位置(约18mm)。

4)轴箱顶部距构架侧梁底面距离为47±10mm。

5)齿轮箱距轨面最低位置不小于110mm。

6)撤砂管底面距轨面高度不小于50mm。

7)撤砂管端面与车轮踏面距离为20±5mm。

8)扫石器角钢底边距轨面高度为70~80mm。

9)限界检查。

10)机车称重。

机车通过以上调整后进行静止称重,称重时不许诺人为地改变机车状态,两个方向各进行二次称重,测量值取4次称重的算术平均值。

称重后机车必需达到:

机车总重:

184

%t。

每根轴重不该超过8根轴平均轴重的±2%。

同一轮对的每个轮重与该轴平均轮重之差,不超过该轴两轮平均轮重的±4%。

11)机车依照出厂实验规那么的规定,要求基础制动动作良好,各部件连接靠得住,动作状态正常,无严峻振动,撞击脱落,无漏油窜油现象,并依照规定的速度和里程运行后,检查轴箱和电机抱轴箱温升:

轴箱体上方中点测量许诺温升≤30℃;电机抱轴箱在瓦端部测量许诺工作温度为50+0.6×t℃(t为环境温度)。

1.2转向架构架

1.2.1构架结构:

构架是转向架众多部件联结的基体,也是承载和传力的基体。

通过它,轴箱拉杆和一系悬挂与传动装置相连,传递车体垂直载荷和经受从轮对上传来的作使劲。

图20-2所示:

构架由两根测梁(分左右)、一根前端梁、一根后端梁、一根牵引梁和各类附加支座等组成。

各梁焊装后,构架成“日”字形结构。

图20-2构架组成结构图

1--前端梁组装2--侧梁装配3--牵引梁装配4--旁承座5--座板6--后端梁7--砂箱装配

8--端盖9--减振器座10--铭牌11--减振器座12--接地台13--接线盒安装座

1.2.2构架上用紧固件安装的部件:

构架上,用螺栓安装了表20-1所列的支架及原部件,为检修方便在检修前需把它拆下进行。

表20-1用螺栓安装的部件

序号

部件名称

数量

备注

1

铭牌

1

2

接线盒

2

3

砂箱装置

4

4

排障器

4

5

牵引装置三角撑杆座

2

6

制动缸

左右各2个

1.2.3构架检修需用设备与工具

架车机、天车、专用翻转机具、专用清洗设备、压力机、轨道平车、探伤设备、气(电)焊设备、平台、引车入库机组、各类专用扳手、套筒扳手、风动扳手、各类吊具、卡具、手锤、挫刀、弹簧卡钳、钢丝刷、储油桶、一系圆簧专用卡、电机托架、游标卡尺、钢板尺、钢卷尺、温度计

20.2.4构架及其附件检修范围

1)辅修、小修检修要求对构架侧横梁焊缝和各安装座进行涂白粉水目测,确保构架和各安装座无变形、裂纹和开焊。

焊缝开焊时,许诺焊修。

构架的硬伤及局部变形无法排除时应作出记录,必要时须局部进行磁粉探伤并按构架检查图检查各部件尺寸。

铭牌齐全、完好。

砂箱各紧固螺栓良好,砂箱周密无破损,安装座不得有裂纹,砂箱盖及卡子齐全、作用良好。

砂箱畅通,砂管距轨面及踏面的距离符合限度规定。

排石器安装牢固,胶管完好。

不得有开焊、裂纹。

不然进行修补或改换。

排石器距轨面高度符合限度规定,不然进行调整,使之符合限度要求。

2)中修:

(1)解体、打扫先依照SS4改抬车工艺起吊车体,将转向架逐个缓慢引出至指定地址,打好止轮器,放净齿轮箱、抱轴承的润滑油,并装于储油桶内;在垂向油压减振器联结螺母,电机吊杆螺母、牵引拐臂销等部位预喷螺栓松动剂,在电机下方预置电机托架。

别离拆除各减振器、砂管支架、砂管、电机平安托铁,在天车配合下拆去电机吊杆下方的螺母,拆开构架与轮对之间的轴箱拉杆,接地线,手动退回制动闸瓦;用专用吊具将构架轻缓吊出,运至专用支座上;将一系圆簧成组拆下。

对构架及其附属部件进行表面人工除污,重点为污垢严峻处及各拐角处,除污后应及时清理现场。

堵封构架上所有开放的风、油管接头,扣紧砂箱盖与其它部件,分批送专用设备内进行清洗剂溶液加温加压喷淋清洗,水温约55℃,煮洗时刻一样约为半小时。

未煮洗干净处应人工清理,各部件外体表面应达到目视无油垢状态。

按相关工艺,从构架上解体拆下砂箱、牵引装置、基础制动装置、电机吊杆及销、轮缘润滑装置等部件。

(2)解体后进行清洗各部件。

外观检查各梁有无裂纹、开焊、硬伤和局部变形。

对构架侧横梁焊缝、构架各安装座焊缝进行磁粉探伤,对构架其它焊缝涂白粉水目测,确保构架无裂纹和开焊。

构架裂纹或焊缝开焊时,许诺焊修。

构架的硬伤及局部变形无法排除时应作出记录,并按构架检查图检查各相关尺寸。

(3)检查轴箱拉杆座。

油压减振器座、砂箱座、制动器座、牵引电动机吊杆座,并测量相应的销套间隙。

(4)排石器安装牢固,胶管完好。

不得有开焊、裂纹。

排石器距轨面高度符合限度规定。

(5)砂箱各紧固螺栓良好,砂箱周密无破损,安装座不得有裂纹,砂箱盖及卡子齐全、作用良好。

砂箱畅通,砂管距轨面及踏面的距离符合限度规定。

(6)铭牌齐全、完好。

(7)检查构架尺寸如图20-3所示,尺寸基准见表20-2,超出限度时要修补或校正。

图20-3转向架构架尺寸检查

表20-2转向架构架检查尺寸表

项目

尺寸记号

尺寸基准

轴距

A1,A2

2900±0.5mm

轴距差

|A1-A2|

1mm

对角距离差

|B1-B2|

3mm

侧梁中心距离差

C1,C1

2110±0.5mm

轴箱拉杆座八字面中心距离

E1-E4

940±0.5mm

1.2.5限度

序号

名称

原形

中修限度

1

构架与轴箱的垂直间隙

43

43±10

2

构架侧梁上平面距轨面高度

1180

1180±10

3

构架同端左、右侧梁上平面距轨面高度差

≤5

≤5

4

构架同侧前、后侧梁上平面距轨面高度差

≤10

≤10

5

同一轴同一侧圆弹簧拉杆座与拉杆座八字面中心线距离

940±0.5

940±1

6

制动器安装座横向距离

1520±1

1520±3

7

八字面处两面外侧距离

46

46

8

前后拉杆座八字面处中心距

1960±0.5

1960

9

旁承座横向距离

2110±0.5

2110±0.5

10

前后制动器座板面距离

830

830±1

11

排石器角钢边距轨面高度(mm)

70~80

70~80

12

排石器胶管边距轨面高度(mm)

10~20

5~25

1.2.6确认构架及其附属部件,均按要求进行了检修后,按相关工艺及限度表要求将解体的构架及附属部件进行组装,同时确保轴箱拉杆方轴与座的组装间隙不小于2mm,承力面贴合紧密。

1.3轮对电机总装

1.3.1概述

轮对电机总装是转向架的关键部件之一,它的完整检修是机车转向架运行平安的重要保证。

轮对电机总装要紧包括轮对、轴箱、齿轮箱、接地装置等四部份(抱轴油箱部份图纸出在电机,检修说明归入了轮对电机总装中,而接地装置检修说明另编)。

以下就前三部份作检修说明。

1.3.2齿轮箱

1)检修范围

齿轮箱结构如图20-4所示:

图20-4齿轮箱结构

1--耳座2--下箱3--螺座M304--螺座M245--上箱6--上联结座

(1)小、辅修

检查齿轮箱有无裂纹;

有无严重漏油、油位是否正确;

螺栓有无松动。

(2)中修

清洗箱体、消除裂纹和变形;

检查箱体合口部位的直线度、大小领圈圆柱度要求;

检查呼吸孔、回油孔、给油孔;

更新润滑油、密封件。

组装后测量齿轮箱与轮箍内侧面上、下距离误差

2)检修工具

天车、清洗设备、风动扳手、风铲、刮刀、扁铲、套筒30、套筒3六、套筒4六、吊具

3)限度

序号

名称

原形

限度

中修

禁用

1

齿轮箱领圈槽深(mm)

11.5

≮7

2

齿轮箱与轮箍内侧面上、下偏差(mm)

≯5

4)齿轮箱检修

(1)齿轮箱解体

用手锤和5mm号码钢印对未打号的齿轮箱打号;拧开下箱底部放油堵,让旧油流入盛废油油桶内,放完油后拧紧放油堵。

用30mm套筒扳手(亦可采用同规格套筒的风动扳手,下同)拆除上下箱连接的螺栓;再用天车吊往上箱后,用36mm套筒扳手拆除上箱与牵引电机连接螺栓和与抱轴箱连接螺栓,并用顶丝分离上下箱体,吊去上箱;用36mm套筒扳手拆除下箱与牵引电机与抱轴箱连接螺栓,用55mm套筒扳手松动与牵引电机下部连接螺栓,然后用专用钢丝绳吊住下箱两端,拧出螺栓,将下箱吊放于地沟并吊出,连同上箱倒置于废油槽上滴尽余油。

(2)检修

齿轮箱表面经人工除垢后,送至专用煮洗间清洗,对大领圈的23个φ15孔及4个φ2.5孔应人工打扫干净,不得有残留物质;再用风铲清除上箱嵌槽内残胶;箱体内不得有污垢,清洁度应符合有关标准;

检查箱体焊缝是不是有裂纹,如有,那么对裂纹处焊修;假设因整修箱体变形而阻碍大小领圈者,箱体报废;箱体鼓包者,用平垫和手锤修复平整。

上、下箱合口距离应调整一致:

用150mm钢板尺和塞尺检查下箱合口位置直线度(平度)不大于1mm。

用游标卡尺检查大小领圈直径圆柱度不大于1mm。

用手锤、扁铲除去领圈的铆钉、毛毡条。

检查领圈,不许诺变形、开裂、缺省,领圈槽深不小于7mm(中修限度),超限那么改换领圈或整体改换;将上下箱合在一路并用全数合口螺栓紧固,外观检查上下箱合口面应紧贴,板面及领圈侧面应平齐,用塞尺检查领圈合口处间隙应小于1mm,超限时用锡焊处置;用500mm游标卡尺检查小领圈直径不大于φ313.25mm,圆柱度应小于1mm。

外观检查油阀应畅通,阀盖阀面应密贴,开闭自如。

关节处涂润滑油脂;目视检查放油堵密封良好,呼吸孔应畅通。

中修时齿轮箱所有橡胶、毛毡密封件全数改换。

(3)组装

将经检修后的齿轮箱拆开,上、下箱均垂直放置以备用。

在领圈上嵌装毛毡条,并用铆钉固定,毛毡条凸出量应为1.5~3.5mm。

在上箱合口部位用粘合剂粘贴成型橡胶条,应粘贴平直,拼接完整,不得有开胶、歪斜现象,将密封胶均匀、饱满的涂入合口部位。

认真检查大小齿轮状态,检查与齿轮箱领圈配合处胶条、橡胶垫得位置及状态是不是良好,确认齿轮箱箱号正确,密封胶固化程度适合,合口填充饱满,领圈毛毡条牢靠,箱内干净,不准有异物。

用天车和专用的钢丝绳将下箱吊入组装好的牵引电动机和抱轴油箱上,确认位置正确后,带上此处的螺栓(现在没必要紧固)。

吊入上箱并与下箱合口对正,注意各密封条不得移动或脱落,紧固合口螺栓后,紧固上下箱与电机得全数连接螺栓。

检查齿轮箱外侧面与轮箍内侧面距离不小于15mm,齿轮箱与轮箍内侧面上下距离误差小于5mm,超限时,在侧面连接螺栓处加垫圈进行调整。

用专用加油桶给每一个齿轮箱注油6L,并用油标尺确认油位应在最低油位与最高油位之间。

1.3.3抱轴箱

1).检修范围

(1)小、辅修

检查抱轴箱合口螺丝是不是松动;

检查抱轴瓦、轴颈可见部份有无碾片、烧损变色

(2)中修

检查抱轴瓦状态。

测量抱轴瓦与轴颈的径向间隙、同轴轴瓦与轴颈的径向间隙差及抱轴瓦轴向总间隙。

测量抱轴瓦的变形量。

测量键与键槽的尺寸配合状态。

2)须用设备与工具

天车、清洗设备、刮瓦设备、风动扳手、套筒3六、吊具

3)限度

序号

名称

原形

限度

中修

禁用

1

轴瓦拉伤(mm)

≥深1宽60

2

轴瓦合金剥离总面积(Cm2)

≥5

3

轴瓦与抱轴颈径向间隙

0.2~0.35

0~0.6

≥1

4

同轴瓦与轴径径向间隙差

0.2

≯0.2

5

抱轴瓦轴向总间隙

1.1~2.2

1.1~4

6

抱轴瓦键在机座内孔面凸出高度(mm)

5~6

4)检修步骤

(1)解体

外观检查抱轴箱的泄漏情形和变形,作好记录.拧开底部放油堵,将润滑油放入桶内;在抱轴油箱及电机的夺目处焊同号名牌,名牌号码应清楚,焊接应牢靠;用天车吊住下体后,用36mm风动扳手取下全数合口螺栓,并利用顶丝撑开合口,吊出抱轴箱下体(注意下瓦不要脱落),掏出下瓦,并将下体吊至储油槽上倒置滴尽余油;装好上瓦卡子,吊出电机后,取下卡子及上瓦键;

确认抱轴瓦号应清楚、正确,对模糊不清者应从头打号;

从滴尽余油的下体上拆下集油器。

(2)清洗、检查

在专用清洗设备上对抱瓦下体进行清洗,各死角及局部污垢应人工清洗干净,清洁度应符合有关规定;

在通风处用汽油清洗毛线刷,清洁度应符合有关规定;

外观检查抱轴瓦上下体,不准有碰伤及较大变形;用刮刀或挫刀清除合口处残余杂物;用1000mm钢板尺或塞尺检查上、下体合口直线度不小于0.2mm;检查上体键槽宽度不大于12.2mm,检查下体回油孔应畅通,各焊缝不准有开裂,各油室不准有污垢及残留水。

松开全数螺栓,掏出副油箱,检查箱体不准有开裂,密封应良好,橡胶塞门及O形圈应完好,不准有老化,不然应改换。

并应保证副油箱补油及止流作用良好。

检查观看孔盖,作用应良好,更新油位透镜及不良的密封垫。

检查集油器状态,毛线刷头有焦损、缩头、缺省等时应更新。

调整修理不良刷架,更新断裂、开圈的拉簧。

检修及更新的集油器应浸入机油中30min以上方可组装;

外观检查并排除轴瓦碰伤及变形,变形无法排除者报废,用300mm钢板尺及225mm内径千分尺检查内孔状态,有以下状态之一者须重刮合金并按图加工,即:

拉伤深度大于1mm且宽度大干60mm者;剥离总面积大于5cm2者;轴瓦与抱轴颈间隙大于0.6mm者。

清理导油槽、回油槽、回油孔使其畅通,清理瓦背,合口面锈斑、污垢,并确认瓦号后成对摆放。

瓦键与上体键槽应配装,即检查键与键侧面间隙不大于0.2mm,检查键露出抱轴孔面高度(即伸入瓦体高度)应为5~6mm。

轴瓦从头刮合金;

(3)组装

组装前应确认电机上体与下体的原出厂号即新编铭牌号是不是相同,其中之一有误时应停止装配,同时确认轴瓦号应正确,确认轮对轴距准确,安放靠得住;

将合口石棉垫粘于下体合口上,并再涂抹一层耐油密封胶。

下瓦装入下体并吊起与上体合口对好位后,用风动扳手交叉均匀地紧固合口螺栓,用小刀除去合口端部外露地石棉垫,并在该处塞涂适量的密封胶。

检查抱轴瓦的径向间隙为0.2~0.6mm,同一轴抱轴瓦的径向间隙差不大于0.2mm和抱轴瓦轴向总间隙为1.1~4.4mm。

将充分浸油后的集油器(毛线刷)组装于下体内,目视及手触检查刷头与轴颈靠得住接触,刷架不得与轴接触,手压刷架时应灵活转动、无卡滞。

在检查孔加油使油位达到油位透镜刻度的最高与最低之间。

现在再打开副油箱上方加油螺栓并加满油,然后拧紧加油螺栓,紧固检查孔盖。

1.3.4轮对

1.3.4.1轮对结构

轮对结构如图20-5所示。

图20-5轮对组装结构

1--车轮2--从动齿轮3--车轴

它由一根车轴、两个相同的车轮及两个从动齿轮组成。

车轮及从动齿轮装在车轴相应轮座上。

轮对是电力机车转向架最重要的关键部件之一,机车绝大部份的垂直静载荷均通过它传递给钢轨,牵引电动机所产生的转矩也是通过它传至钢轨产生牵引力。

另外,在机车运行时,它还经受钢轨接头、道岔、曲线通过和线路不平顺时的垂向力和水平作使劲。

因此轮对的保护保养应给予度重高视。

20.3.4.2轮对组装检修范围

轮对组装检修范围:

轮对组装

行修

外观检查车轮踏面、轮圆、轮辐状况

辅修

1.检查测量轮缘、踏面磨耗尺寸。

2.检查轮辐。

3.检查注油孔螺栓。

小修

1.检查测量轮缘、踏面磨耗尺寸。

2.检查轮辐。

3.检查注油孔螺栓。

4.对车轴进行超声波探伤。

中修

1.清洗轮对,清除油垢。

2.检查车轮及从动齿轮与车轴的配合状态。

3.探伤检查车轴、车轮。

4.车轮轮辋镟修并检查测量轮辋的宽度、厚度、轮缘的厚度、高度、踏面偏差,测量两轮辋内侧面与轴端面距离偏差及车轮轮辋内侧距离。

检查从动齿轮齿形偏差及公法线长度。

5.外观检查车轴轴颈、抱轴颈、轴端中心孔、螺纹孔等。

6.探伤检查齿轮,检测齿面剥离、齿边角折损、点蚀包罗面积、深度等齿面状态。

7.轮对涂漆交验等。

1.3.4.3轮对检修步骤

1)行修

外观检查车轮踏面、轮缘、轮辐状况,不许诺有裂纹等缺点存在。

2)辅修、小修检查测量轮缘、踏面磨耗尺寸状况,不许诺有裂纹、缺点存在。

检查轮辐状况,不许诺有裂纹、缺点存在。

检查车轮注油孔螺栓是不是松动或丢失,松动时必需拧紧,丢失时必需按要求配装。

小修时必需对车轴进行超声波探伤,不得有超标缺点。

需用设备及工具、量具材料:

超声波探伤仪、钳工必备扳手、油石、检车锤、各类轮对专用量具。

3)中修

解体

(1)将轮对从轮对电机总装上解体出来后,用专用清洗设备煮洗轮对装置,然后对煮洗干净的轮对装置放置到轮对检修工作区。

(2)打扫轮对、清除油垢

用汽油棉丝及毛刷清理各死角,专门是需要检查和测量的部位。

其中包括:

车轴抱轴颈、轴颈、车轮内外表面、从动齿轮表面等。

其清洁度符合有关标准。

(3)车轮检修

①.目视检查车轮与车轴的配合状态,不准有位移和松动现象。

②.用超声波探、磁探对车轮各部进行探伤,不得有超标缺点。

③.检测轮辋宽度、厚度、轮缘宽度、厚度;检测车轮踏面的磨耗深度、擦伤、缺点及轮缘的垂直磨耗情形,踏面不得有裂纹、黑皮和夹渣。

确信是不是需要镟轮及镟轮的范围。

④.检查轮辋侧面不得有横向裂纹、圆周向裂纹,对外侧面不大于7mm、内侧面不大于3mm的裂纹,许诺用角磨机打磨排除,或用半圆铲铲除,深度不得超限,同一侧面上的铲沟不得超过两处,且轮缘部位不得有铲沟,轮辋禁止焊修。

然后超声波探伤须合格,不得有超标缺点。

⑤.检查车轮轮辐、轮毂状况,轮辐、轮毂表面的圆周向裂纹可用半圆铲铲除,内外侧铲沟深度不得超限。

同一侧面上的铲沟不得超过两处,轮辐双侧同时有裂纹时禁止铲修,车轮工艺孔不许诺有裂纹,车轮不许诺焊修。

然后超声波探伤须合格,不得有超标缺点。

⑥.镟轮,在专用镟轮机上镟修车轮,吊装时,不得碰伤轴端面及轴中心孔。

镟修时,许诺在轮辋内侧面上,留有两处总长度不超过400mm、每处长度不超过200mm,深度不超过1mm的黑皮。

在轮缘的外侧面上由轮缘顶部量起,在10~18mm范围内,许诺留有深度不超过2mm、宽度不超过5mm的黑皮。

镟完后,应用踏面外