榆林市兰炭产业发展调研报告解析.docx

《榆林市兰炭产业发展调研报告解析.docx》由会员分享,可在线阅读,更多相关《榆林市兰炭产业发展调研报告解析.docx(11页珍藏版)》请在冰豆网上搜索。

榆林市兰炭产业发展调研报告解析

榆林市兰炭产业发展调研报告

兰炭是以侏罗纪不粘煤和弱粘煤为原料,采用中低温干馏工艺生产的一种高固定碳含量的固体物质,生产兰炭的同时副产煤焦油和焦炉煤气。

经过二十多年的发展,兰炭产业已成为承接原煤生产和煤化工及载能工业、市场遍布全国、生产集中在陕蒙晋宁接壤区的特色产业。

榆林是我国兰炭产业的发源地和目前最大的生产基地,本文在对榆林兰炭产业调研分析的基础上,提出了做大做强兰炭产业的若干建议,以期进一步推动兰炭产业科学发展。

一、榆林兰炭产业进入新的发展阶段

榆林兰炭生产始于上世纪八十年代中后期,煤炭企业为了摆脱当时市场低迷、外运困难的局面,首先尝试土法炼焦。

“九五”以来,随着兰炭市场的快速拓展和中低温干馏炉的改进推广,兰炭产业也得到迅猛发展,到2006年,全市兰炭生产企业达到294家,生产规模达到2004万吨,从业人员超过1.2万人。

但是,由于生产规模较小、生产工艺落后和产业布局分散,当时的兰炭生产具有高能耗、高污染的特征,被列为“五小企业”,面临全行业被淘汰的困境。

在省、市、县共同努力下,从2007年开始,榆林市按照“上大关小、等量置换”的思路,制定了《榆林市兰炭产业结构调整意见及发展规划》,颁布了《榆林市兰炭产业准入技术条件(暂行)》,积极推动兰炭产业整合提升。

经过两年多的努力,目前已全部关闭了分散建设、总规模达不到60万吨/年的271户小兰炭企业,规划建设了17个兰炭工业集中区和5个兰炭集中生产点,实现了规模化生产、资源综合利用和达标排放。

特别是经过不懈努力,2008年12月工信部正式出台兰炭(半焦)行业准入条件,标志着兰炭产业第一次获得了国家层面认可;同时,大连理工大学固体热载体等一批新工艺、新技术得到应用,陕西煤业等一批国有大型企业集团纷纷涉足兰炭产业,省市县各级以及国内众多专家学者对做大做强兰炭产业也形成了广泛共识,兰炭产业在完成淘汰、整合后,进入了一个全新的发展阶段。

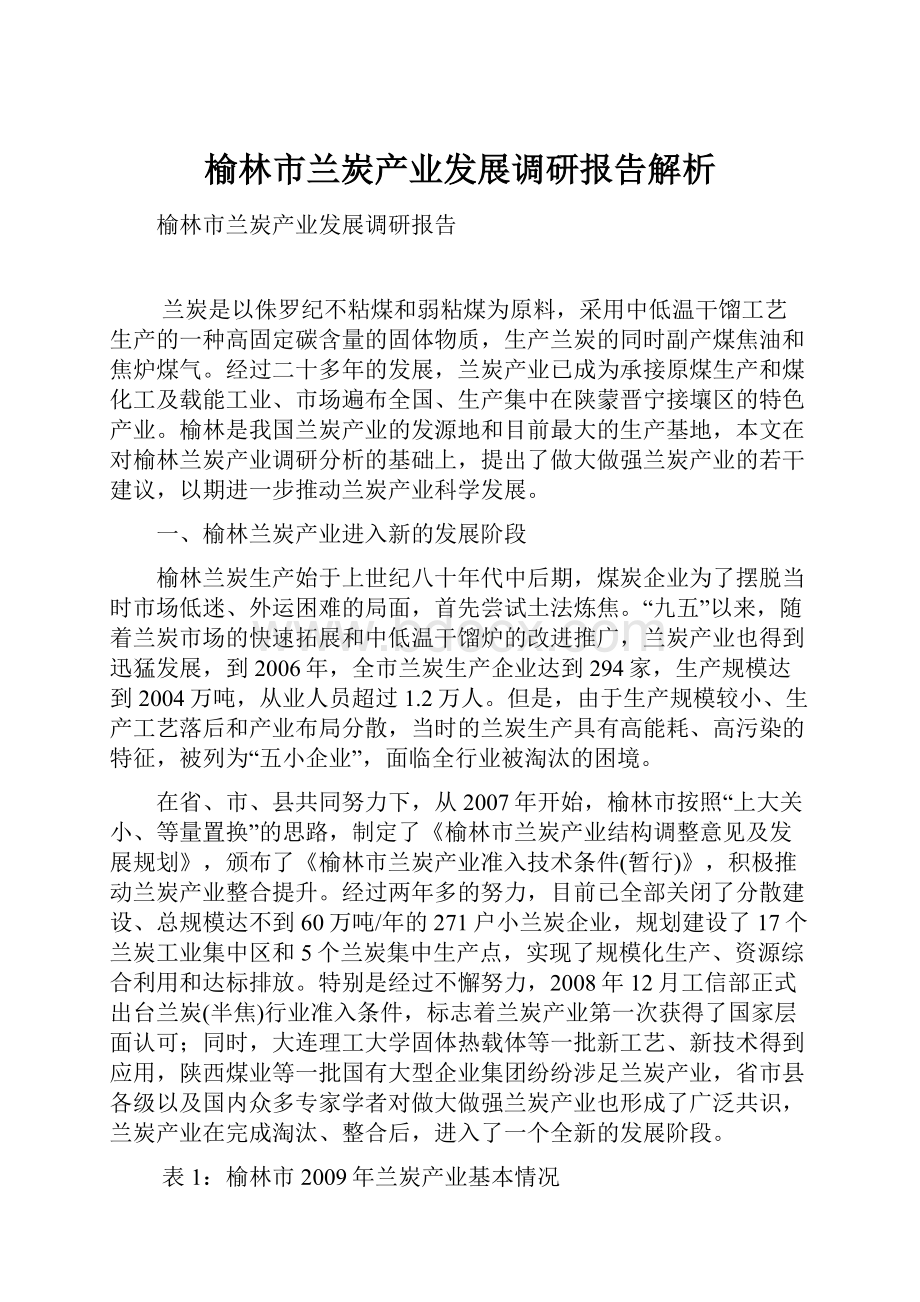

表1:

榆林市2009年兰炭产业基本情况

单位:

万吨

县区

企业户数

设计产能

实际产量

产值

(亿元)

税费

(亿元)

从业人员

合计

45

3147

848.3

76.05

7.4213

8202

府谷县

16

1116

292

21.75

1.1

4200

神木县

23

1490

531

52.8

6.3

3500

榆阳区

3

293

25.3

1.5

0.0213

302

横山县

3

248

200

表2:

榆林市2009年原煤转化基本情况

单位:

万吨

行业

单位

实际产量

折标煤

产值

(亿元)

转化原煤

合计

1316.6

1351.369

182.1

3162.26

兰炭

万吨

848.3

824

76.05

1441

煤焦油

万吨

84.8

96.9

煤制甲醇

万吨

90

69.759

18

225

火电

亿度

293.5

360.71

88.05

1496.26

2.兰炭产业已成为地方经济的重要支柱

2009年,兰炭及下游电石、铁合金、金属镁产业共有从业人员25682人,实现产值119.89亿元,占到所在县区工业总产值的12.44%,上缴各项税费10.4503亿元,占到所在县区当年地方财政收入的27.42%,兰炭及下游产业已成为产煤县区地方经济的重要支柱。

特别是神木、府谷两县,兰炭及下游产业已成为县域经济的主要支撑,2009年兰炭及下游产业实现产值分别占到两县工业总产值的15.3%和15.5%,仅兰炭及下游产业创造的税费就占到地方税费收入的32.37%。

表3:

榆林市2009年兰炭下游产业基本情况

单位:

万吨

行业

企业

户数

设计

产能

实际

产量

经济效益(亿元)

消耗

兰炭

从业

人员

备注

产值

税费

合计

129

243.45

111.59

43.84

3.029

75.25

17480

电石每吨耗兰炭0.75吨、铁合金每吨耗1.2吨

电石

42

167

78.1

21.75

1.429

58.58

5599

硅铁

15

21.6

9.49

5.24

0.15

11.39

1960

硅钙

42

7

4.4

4.25

0.22

5.28

1700

金属镁

30

47.85

19.6

12.6

1.23

0

8221

3.兰炭产业已形成相对完整的循环产业链

兰炭具有比电阻高、反应活性大、灰分低、含铝低等特点,是目前性能最好、市场上最受欢迎的电石和铁合金还原剂;同时,利用焦炉煤气作为热源生产金属镁可降低成本25%左右,节能效果和经济效益显著。

利用兰炭的独特优势,目前榆林已形成电石、铁合金、化肥、清洁燃料油、金属镁等兰炭下游产业集群,原煤—兰炭—电石、原煤—兰炭—铁合金、原煤—兰炭—煤焦油—清洁燃料油、原煤—兰炭—焦炉煤气—金属镁等循环链条初具规模。

特别是随着神木锦界天元化工50万吨煤焦油加氢项目建成投产,利用兰炭副产的煤焦油制取燃料油的工业化生产取得成功,使得兰炭产业在原煤深度转化上迈上一个新台阶。

可以说,兰炭产业带动了煤炭、电石、铁合金、金属镁、型焦、煤焦油加工、聚氯乙烯、电力等行业的快速发展,缓减了原煤外运的交通压力,成为上接煤炭开采,下连载能、化工、冶金,拉动物流、加工制造,广泛影响建材、服务等行业的支柱产业和关键环节。

4.兰炭产业已进入清洁生产的新阶段

目前榆林新建兰炭企业均实行了储焦、储煤场、备煤等生产区分割设置,清水或煤气熄焦,水封闭循环,焦炉煤气全部综合利用,告别了氨水外排、煤气点灯的状况,环境污染得到了有效控制。

神木三江自主知识产权SJ-Ⅲ型低温干馏方炉较市内原有炉型生产每吨兰炭平均减排SO21kg、NOX0.05kg、烟尘0.345kg,府谷恒源公司引进专利技术在氨水中成功提取了液氨、活性酚,国内外大量治污新技术和清洁生产新工艺在兰炭生产中不断得到应用和创新,榆林兰炭产业已经走出高能耗、高污染、低产出的初级阶段,开始进入清洁生产、循环利用的新阶段。

二、榆林兰炭产业面临新的挑战

榆林兰炭产业具有独特的优势和坚实的基础,发展前景广阔,但还存在着一系列来自内外部的新的挑战。

1.工艺技术亟需进一步升级

目前,榆林兰炭产业普遍采用三江SJ-Ⅲ型干馏炉,由于炉型自身技术特点,原料必须是大于20mm的块煤。

机械化开采的煤矿,块煤产率不到30%,随着兰炭项目逐步达产,目前市内块煤供应持续紧张,价格较面煤高出10%左右,兰炭企业盈利水平大幅下降。

由于神华集团原煤基本外运,按照2010年地方原煤产量1亿吨计算,其中用于销售的块煤产量只有3000万吨左右,仅可生产1750万吨兰炭,有近一半的兰炭装置将面临无煤可用的地步。

因此,不能利用面煤生产已经成为制约榆林兰炭产业做大做强的一个重要因素。

同时,三江炉型采用内热式气体热载体技术,不仅所产煤气纯度不高、温度较低,目前只能用作燃料,附加值低,而且焦油回收率也不超过8%,难以形成综合竞争优势,亟需改进。

因此,加快技术升级步伐,尽快解决面煤生产以及提高煤焦油收率和焦炉煤气质量,成为当前榆林兰炭产业面临的迫切任务。

2.产业化水平亟需进一步提升

经过上一轮结构调整,榆林兰炭产业实现了园区化布局、集群化生产和循环利用,但目前的产业布局更多的还停留在企业空间上的聚集,即“企业集群”而非“产业集群”,尚未在园区内形成相对完整的循环产业链;焦炉煤气利用还停留在简单的燃料利用上,未能向下游延伸,产业链较短,附加值较低,企业仍以兰炭产品为主,综合效益不高,尚未步入“以焦立足、以化发展”的良性发展轨道,由此导致兰炭能耗水平和污染物排放居高不下,面临着节能减排的巨大压力。

此外,目前兰炭装置的研发、生产尚无专业的装备制造厂家介入,各类装置包括核心设备干馏炉均未定型,主要依靠企业现场组装,导致技术装备研发滞后,也难以保证达到设计水平。

因此,加大焦炉煤气利用力度,积极延伸产业链,提高兰炭产业综合效益,加快技术装备定型,着力提升产业化水平,成为促进兰炭产业可持续发展的关键任务。

3.市场空间亟需进一步拓展

兰炭因其特有的技术性能指标,目前主要代替冶金焦做为生产铁合金、电石的优质还原剂,同时,也做为化肥生产的优质原料和民用清洁燃料,目前国内市场需求量在3000万吨左右,预计“十二五”期间国内市场容量大致在5000万吨左右(表64)。

目前内蒙、山西、宁夏、云南、贵州等省(区)兰炭产业发展很快,产能接近2000万吨,国内兰炭总产能已经超过了5000万吨。

受销售半径所限,如果现有企业全部达产,局部区域特别是晋陕蒙接壤区兰炭将出现产能过剩、市场供过于求的现象。

因此,着力拓展兰炭市场空间,特别是在兰炭发电、焦炉煤气深加工等方面开拓新的市场需求空间,成为做大做强兰炭产业的重要任务。

表4:

“十二五”期间国内兰炭市场容量预测

行业

用途

可替代产品

兰炭市场预测

(万吨/年)

单位消耗

铁合金

还原剂

冶金焦

1000

1.2t/t

电石

还原剂

冶金焦

750

0.75t/t

冶金

高炉喷吹

无烟煤、其他烟煤

2000

135kg/t

化肥

造气

无烟煤、焦炭

1000

民用

清洁燃料

烟煤等

200

电厂

掺烧燃料

50

炭质吸附剂

活性焦

20

合计

5020

三、促进榆林兰炭产业科学发展的几点建议

1.引进先进炉型,推动技术进步

目前榆林兰炭企业采用的干馏炉主要有三江SJ-Ⅲ型、鞍山热能院、大连理工大等6类,基本上是在鲁奇三段炉的基础上,总结内热式和外热式直立炭化炉的技术优点及生产实践经验,吸取国内外有关炉型的长处,根据榆林煤质特点而研制开发的。

其中,神木富油能源科技公司与大连理工大学合作建设的煤固体热载体干馏炉,单炉规模大(达到120万吨)、焦油收率高(以原煤计10%)、煤气热值高(4286.4kcal/m3)、煤气纯度高、原料要求低(全部使用6毫米以下的面煤)。

同时,浙江大学流化床煤干馏与锅炉结合,煤气生产甲醇,回收焦油,兰炭作为锅炉燃料发电,已取得中间试验成果。

将循环流化床热载体炭化技术、固体热载体法快速热解技术以及外热式直立炭化技术结合,即可有效解决目前内热式方形炭化炉存在的块煤来源紧张、炉气热值低等问题,大幅提高焦油产率和高热值炉气的应用领域。

建议加大上述热解技术及炉型的研究和引进工作,积极开展试验示范,取得成功后在全市范围内推广使用。

2.加快分质利用,实现产业升级

煤热解(干馏)可形成兰炭、煤焦油和焦炉煤气。

如何采用煤热解和分质利用及多联产技术,完成固态能源(原煤)向固态(兰炭)、液态(煤焦油—燃料油)、气态(焦炉煤气—化工产品)三种能源的高效转化,实现煤炭的分质利用,是促进兰炭产业升级的关键。

目前,中低温煤焦油加氢生产轻油、柴油技术已在榆林实现工业化,神木锦界天元化工50万吨中温煤焦油轻质化项目采用煤热解和“两次加氢,尾油裂化”技术,对煤焦油进行加氢处理生产出合格燃料油、石脑油,2010年3月通过中国石油和化学工业联合会组织的72小时现场考核和技术鉴定,焦化液体产品收率76.8%,加氢装置液体产品收率达到96.3%;与目前神华、兖矿采用的间接法煤液化相比,该工艺具有投资少、耗能低、成本低、效益好、热能利用高等明显优势(表86)。

同时,外热式热解技术产生的焦炉煤气气质条件好,热值高(一般达到3300~3700kcal/Nm3),氢气组分高达44~52%,是高附加值的化工原料,可生产甲醇、乙二醇、碳铵等化工产品,相关技术成熟。

如果煤焦油和焦炉煤气全部转化利用,原煤将由现在增值1.5倍左右提高到3倍以上,兰炭的单位能耗将至少下降5倍,兰炭产业的综合效益将大大提高。

因此,建议在引进先进炉型和工艺的基础上,切实加大煤焦油和焦炉煤气的深加工,将过去单纯以兰炭生产为主向兰炭、煤焦油和焦炉煤气并重转变,逐步拓展下游产业链,对热解气体组分、液体组分和固体产品进行分质深度综合利用,对副产物和废弃物进行再融合利用,加快拓展产品领域,构建初级加工、中级加工和精加工三级产业体系(图1),促进全市兰炭产业优化升级。

表6:

煤焦油加氢与间接法煤制油技术指标对比

项目

煤焦油加氢

间接法制油

煤焦油加氢/间接法

万吨油品投资

4060万元

9750万元

0.416

吨油耗煤

1.35吨

4.48吨(南非4.8吨)

0.301

吨油耗水

3.42吨

11.45吨(南非11.48吨)

0.299

吨油耗电

188kWh

745kWh(南非698kWh)

0.25

吨油成本(含税)

2348元

3565元

0.659

注:

煤焦油加氢以40万吨装置测算;原煤按250元/吨计。

3.挖掘热解潜力,提升产业地位

我国是煤炭大国,但80%的煤只是用于一次性燃烧,煤炭本身所含有的多种化学成分被排放或丢弃。

在未来30年乃至40年,传统能源仍然是我国能源的主力,煤炭仍然是我国的基础能源,因此,如何开创煤炭高效综合利用的新局面,是我国能源战略的重要课题。

煤炭热解始于18世纪初,大规模使用于二十世纪,是一项成熟的工业技术,并在近年来得到广泛应用。

热解过程中,大部分煤种可获得相当于原料煤干重30-40%的液体和气体产品,同时大部分硫、磷等污染物质随液体和气体产品析出,使得兰炭的硫、磷等污染物含量较原煤低80-90%,可作为清洁燃料;而通过加氢合成工艺,煤焦油可以转换成汽油和柴油;焦炉煤气则可转换为化工产品。

与现有的气化路线和直接液化路线(包括各类低温萃取技术)等相比,煤热解技术除了具有投资少、能耗低、耗水小、热效高等优势外(表7),关键是在生产兰炭的同时,可以制取10-15%的油(热解过程中加入催化剂和H2,实验室试验焦油产率已由目前的10%提高到25~30%)以及可观的优质化工原料气体,实现了固态能源向固态、液态、气态三种能源的高效转化,实质上是将原煤的复杂组分各个分解、分别利用,是对原煤综合利用水平的极大提升,是一项具有巨大潜力的技术。

假设占我国煤炭资源储量50%以上的低变质煤在使用前首先通过热解技术取油,每年至少可以新增成品油1.5亿吨,这将从根本上改善我国能源供应结构,对我国能源战略也将产生深远的影响。

随着国际石油供应日趋紧张,各国对于以煤为原料制取液体燃料的技术开发愈发重视。

美国、日本、澳大利亚等国关于在温和条件下制取煤焦油、煤气,并以煤热解为基础的煤的多联产转化研究已经较为广泛;我国也将煤炭分质多联产技术列为“863”重点项目,安徽淮南矿业集团已取得积极进展。

因此,作为兰炭产业的发源地,榆林更应该大力发展煤热解和多联产技术,探索“用煤先取油”的煤炭利用新模式,示范推广煤热解的新工艺、新技术,走出一条不同于煤液化、煤气化的新型煤化工路线。

建议在研究、示范的同时,进一步加大对煤炭热解工艺和兰炭产业的宣传推广,提升整个产业的发展地位,争取兰炭产业能在国家能源战略中占有一席之地。

表7:

原煤转化装置经济技术指标对比(每转化1万吨原煤)

项目

兰炭

煤制甲醇

煤制油

煤制化肥

煤电一体化

主要产品

兰炭及焦油

甲醇

柴油、石脑油、液化气等

尿素

发电

产量

兰炭6060吨

焦油600吨

甲醇4000吨

油品2232吨

尿素

6000吨

发电量2140万度

产值(现价)

390万元

1120万元

1343万元

1000万元

614万元

消耗定额

耗水

0.2万m3

4.4万m3

2.56万m3

7.8万m3

1.21万m3

耗电

15.15万kWh

155万kWh

166万kWh

自供

211kWh

投资

120万元

1450万元

2176万元

2400万元

1630万元

占地面积

20亩

4.4亩

6.8亩

6.45亩

2.5亩

生产工人定员

15人

3人

2人

8人

1人

预计销售税金

50万元

86万元

124万元

95万元

60万元

其中地方税费

30万元

28万元

38万元

28万元

15万元

原煤增值

2.6倍

7.2倍

8.95倍

6.6倍

4倍

投入产出比

1:

3.25

1:

0.77

1:

0.62

1:

0.42

1:

0.38

热能转换效率(%)

82-85

36-38

38-43

每万吨水创造产值

1950万元

255万元

524万元

128万元

507万元

注:

兰炭以SJ-Ⅲ型焦化炉、煤制甲醇以60万吨甲醇装置、煤制油以100万吨煤间接液化、煤制化肥以30万吨合成氨52万吨尿素、煤电一体化以2×600MW电厂为样本测算,数据主要来自实际生产和项目可研报告、环评报告。

原煤价格按坑口价150元/吨测算,兰炭、煤焦油及其他产品价格均以2008年数据测算。

4.研究扶持政策,促进科学发展

兰炭产业虽然具有独特的发展优势,但总体还处于起步阶段,需要配套相应扶持政策,促进整个产业科学发展。

结合榆林实际,建议重点做好以下几方面的工作:

一是积极争取国家层面支持。

力争将兰炭产业列为西部地区鼓励类产业和特色优势产业,进入国家鼓励类产业目录;争取“用煤先取油”的煤炭利用新模式在国家层面得到认可,提升兰炭产业的发展地位,同时着手研究制定兰炭产业国家标准。

二是全力争取省上支持,对大型煤炭热解和多联产项目与煤制油、煤制甲醇及烯烃等其他煤化工项目同等待遇,给予配置煤炭资源及水资源等优惠政策。

三是研究出台市内配套政策。

建立榆林市兰炭产业发展引导基金,对兰炭技术研发与推广、设备更新改造、产业兼并重组等给予支持;建立倒逼机制,严格执行节能减排政策,加快推进兰炭产业整合升级;鼓励现有兰炭企业、各类社会资本和装备制造专业企业参与,建设1-2个兰炭产业大型示范基地,给予配置煤炭资源、整合现有兰炭企业等扶持政策,在兰炭发电、新炉型引进示范、新工艺研究应用、焦炉煤气高效利用、兰炭生产设备定型等方面进行试验示范,为做大做强兰炭产业、实现科学发展提供有力支撑。