采面设计说明书.docx

《采面设计说明书.docx》由会员分享,可在线阅读,更多相关《采面设计说明书.docx(54页珍藏版)》请在冰豆网上搜索。

采面设计说明书

中平能化集团梨园矿

宁庄井二1—21090综采工作面

设计说明书

2011年05月10日

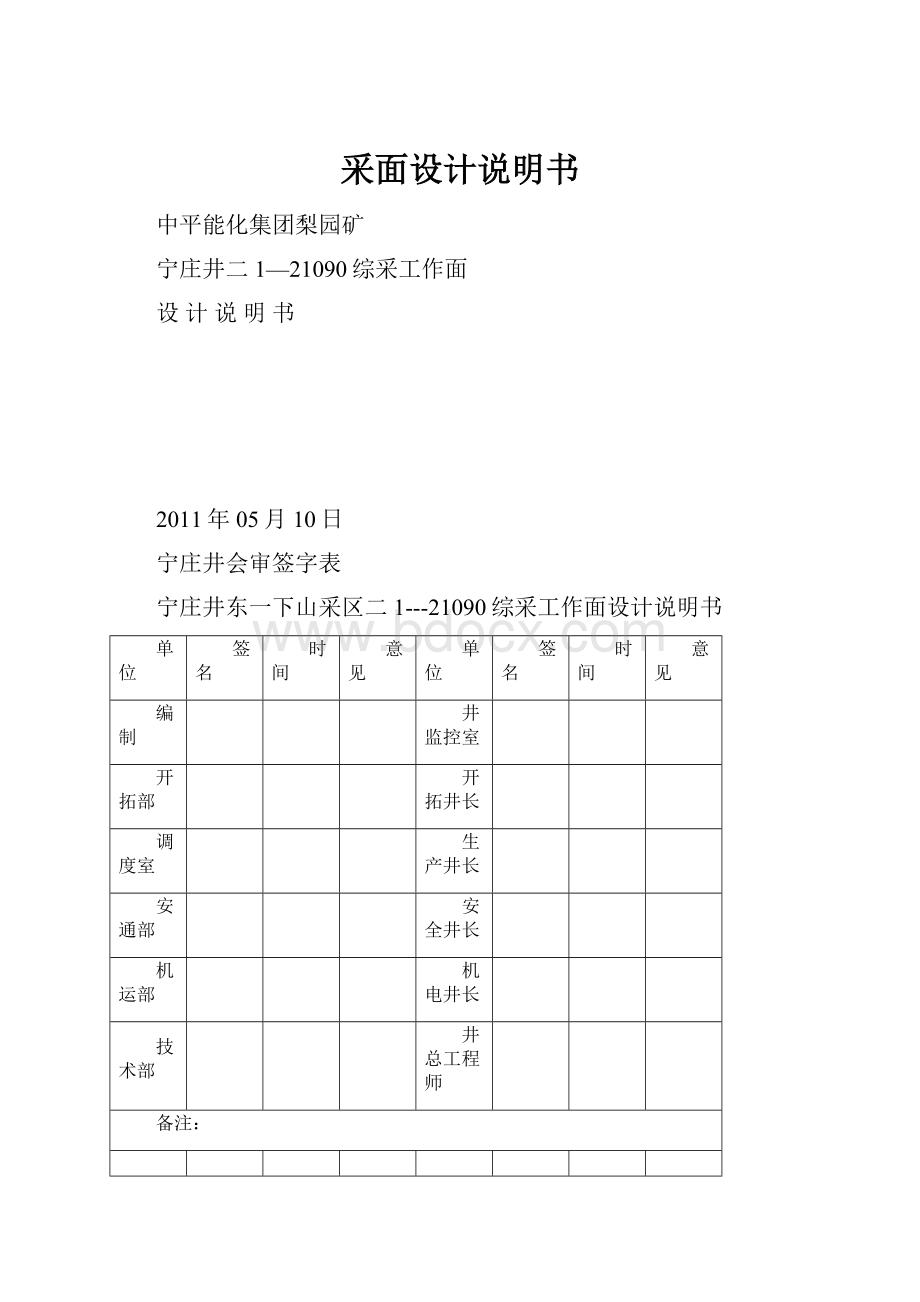

宁庄井会审签字表

宁庄井东一下山采区二1---21090综采工作面设计说明书

单位

签名

时间

意见

单位

签名

时间

意见

编制

井监控室

开拓部

开拓井长

调度室

生产井长

安通部

安全井长

机运部

机电井长

技术部

井总工程师

备注:

梨园矿会审签字表

宁庄井东一下山采区二1---21090综采工作面设计说明书

单位

签名

时间

意见

单位

签名

时间

意见

开拓科

监控中心

地测科

地测副总

通风科

通风副总

机电科

机电副总

调度室

生产副总

综机办

综采副总

安检科

安全副总

总办室

总工程师

第一章工作面概况及危险源分析…………………………………………………5

第一节工作面概况……………………………………………………………5

第二节危险源分析、巷道布置及采、掘工艺…………………………10

第二章工作面各生产系统设计……………………………………………………10

第一节采面运输系统设计……………………………………………………10

第二节通风系统设计………………………………………………………10

第三节供电系统设计…………………………………………………………12

第四节供水及综合防尘系统设计…………………………………………21

第五节排水系统设计……………………………………………………………21

第六节通讯系统设计…………………………………………………………21

第七节监测监控和人员定位系统设计……………………………22

第八节防灭火系统设计………………………………………………………24

第三章水害防治专项设计…………………………………………………………24

第四章注意事项及主要安全技术措施………………………………………25

第一部分巷道维修安全技术措施…………………………………………25

第二部分采煤安全技术措施………………………………………………33

设计依据……………………………………………………………………………………52

第一章工作面概况及危险源分析

第一节工作面概况

一、采面概况

二1—21090采面位于宁庄井东一下山采区,为宁庄井东一下山采区第一个综采工作面。

该采面东、北部尚未开发,南邻二1—21070采面、西部为东一下山采区三条下山,对应地面上无建筑物及水体,全部为农田;工作面回采对地面农田影响不大。

机、风巷设计方位690,切眼方位3360。

地面标高+346~+360m,

煤层标高在-181~-223m左右。

二1--21090采面走向长960米,采长120米,储量51.2万吨。

二、煤层及顶底板情况:

该采面内共有3个地质钻孔(403孔、612孔、n2孔),只有403孔为正常钻孔,另外两个为废孔无资料可查;根据403钻孔资料分析,该采面二1煤层平均厚度为3.5m,煤层倾角22°左右,采面设计方位基本上沿煤层等高线。

该采面机、风及切眼沿二1煤层顶板施工,二1煤层顶板为泥岩和沙质泥岩,二1煤层底板为砂质泥岩、细砂岩。

第二节危险源分析、巷道布置及采掘工艺

一、危险源分析

(一)瓦斯

本矿井属于低瓦斯矿井,瓦斯相对涌出量1.67m3/t,绝对涌出量2.91m3/min,没有高瓦斯和瓦斯异常区域施工过程中不需要进行瓦斯抽放工作。

(二)煤尘及煤的自燃性

在掘进及回采过程中的诸多环节都会产生煤尘,爆炸性指数为16.03-23.43%,掘进产生的煤尘可通过综合防尘措施进行防治。

除尘水源来自副井地面水厂。

供水管路分别用150mm和100mm铁管及25mm胶管由地面经副井接至井下各个用水地点,大巷每百米设三通一个。

其他巷道每50m设三通一个。

工作面外设防尘水幕,爆破时自动喷雾,安装在回风流处。

施工中采用湿式打眼,自觉佩戴防尘口罩等。

根据宁庄井煤层自燃发火倾向性鉴定结果,本井煤层不易自燃。

(三)水害

宁庄井二1煤层及其顶底板含水较多,该采面主要水源是底板承压水。

顶板含水性较差,掘进回采过程中在顶板裂隙发育处、断层破碎带附近,顶板会出现滴水、淋水现象,煤层老顶垮落后,淋水会适当增大,施工中在机巷、回风巷最低点分设临时水仓或水泵窝,并根据排水量及排水高度选用适当型号的水泵(一专一备两台),把积水通过安装的排水管路系统排出工作面。

(四)矿压

该采面采深约590米,受原始岩石应力的影响顶板破碎,矿压显现会比较明显,对掘进及回采可能有一定影响。

可通过采取加强支护及顶板管理综合措施进行防治。

(五)地质构造

根据该采面内3个地质钻孔(403孔、612孔、n2孔)显示,该采面二1煤层平均厚度为3.5m,煤层倾角22°,在二1—21090机巷730米处、风巷690米处赋存有一小断层DF7H断层(落差在0--5米左右);断层走向与该工作面走向斜交(125º--305º),对该采面回采会造成一定影响。

另外21090切眼距机巷30米处赋存小断层DF9H(落差在0--4米左右),断层走向与该工作面走向基本一致,对将来采面回采煤质有一定影响,但影响范围不大;该采面其他无大的地质构造。

二、巷道布置及采、掘工艺

(一)设计巷道有:

21090机巷片盘180米,21090机巷1160米,21090风巷1080米,21090切眼120米(各巷支护如图)。

(二)掘进工艺

⒈掘进方法

二1-21090机巷片盘、回风石门是穿层巷道,大部分在二2煤、二1煤顶板岩石中施工,岩石较坚硬;二1-21090机、风巷、切眼和采面水仓按设计方位沿二1煤层顶板施工。

⒉掘进工艺:

(1)21090机巷片盘、回风石门、切眼落煤方式:

人力掘进,如遇坚硬岩石,采用打眼放炮破岩。

(2)21090机、风巷落煤方式:

综掘机炮头截割落煤,(两巷开口前60米爆破落煤,之后采用综掘)遇坚硬岩石,采用打眼放震动炮破岩。

(3)运煤:

a.21090机巷片盘、机巷回风石门采用耙岩机或人力将煤(矸)装入矿车运走。

b.21090机、风巷采用综掘机耙爪将煤耙入机身内的刮板运输机,运至桥式胶带转载机,再经皮带运到主井底煤仓。

c.21090切眼采用人力将煤(矸)装入刮板运输机后再经皮带运到主井底煤仓。

(4)主要巷道支护:

根据二1--21090采面风量要求、二1煤层顶板特性、设备安装及安全生产的需要,采面机、风巷采用U29可缩性支架沿煤层顶板施工,净宽4.0m,净高3.5m,净断面12.43m2,毛断面15.25m2。

(三)回采工艺

⒈采煤方法:

二1--21090采面采用走向长壁后退式综合机械化采煤工艺,全部垮落法管理顶板。

⒉回采工艺:

(一)落煤方式:

1、落煤机械:

采用MG300/700—WD型双滚筒采煤机,额定能力900t/h。

2、割煤、进刀方式:

采用双向割煤和端头斜切进刀方式。

3、进刀工序:

(1)采煤机运行到下端头时,上部的支架已拉完,输送机已推完,同时落下下滚筒割底煤,上滚筒升起割顶煤,采煤机向上牵引。

(2)采煤机上行切入煤壁,直到上滚筒吃满刀为止。

(3)拉下部支架支护顶板,推移输送机,使采面支架输送机各成一条直线。

(4)采煤机升下滚筒割顶煤,降上滚筒割底煤,然后采煤机下行割机头三角煤。

(5)割透机头后调换滚筒,并换向上牵引,正常割煤至机尾。

(6)上端头进刀同下端头进刀方式一样,端头进刀长度不小于25米。

(二)装煤

采用煤机滚筒的螺旋叶片配合运输机的铲煤板进行装煤,必要时人工清浮煤,装入输送机。

(三)运煤

采面采用SGZ—764/500型输送机,机巷使用SGZ—200型转载机和胶带输送机运煤。

(四)移架

选用ZY4000-17/37型掩护式液压支架。

采用本架操作方式,煤机割煤后要及时移架,移架工作由支架的推移千斤顶借助运输机来完成,移架的操作过程为:

降架→拉架→升架。

(五)推移输送机

推移输送机由支架推移千斤顶来完成,以支架为支点,推移输送机至煤墙,推输送机与移架距离保持在15m,刮板输送机的弯曲段长度不小于15m。

第二章工作面各生产系统设计

第一节采面运输系统

1、工作面生产能力

根据采面设备能力,以及采面地质条件和运输能力,预测采面生产能力每天割煤5刀,即:

日产量Q=5×120×0.6×3.2×1.39=1600吨。

2、运煤系统

21090采面煤机落煤→21090工作面输送机→21090机巷转载机→21090机巷皮带输送机→皮带下山→上仓皮带→煤仓→主井→地面。

3、运料系统

地面→副井→东翼轨道大巷→泄水巷外段→21090机巷→21090风巷→采煤工作面。

第二节通风系统

掘进工作面配风量448m3/min,回采期间采煤工作面配风量1000m3/min,具体计算如下:

一、掘进工作面的需要风量

每个掘进工作面实际需要风量,应按瓦斯、爆破后的有害气体产生量以及工作面风速、人数分别进行计算,然后取其中最大值。

(一)二1-21090机巷风量计算

1、按瓦斯涌出量计算

Q采=100×Qg×K

=100×0.86×1.86=159.9m3/min

式中:

Q采一回采工作面实际需要风量,m3/min;

q采一回采工作面回风巷风流中瓦斯(或二氧化碳)的平均绝对涌出量,m3/min;

KcH4一采面瓦斯涌出不均衡通风系数(正常生产时连续观测1个月,日最大绝对瓦斯涌出量和月平均日瓦斯绝对涌出量的比值)。

2、按照二氧化碳涌出量计算

Q采=100×Qg×K=100×0.20×1.5=30m3/min

式中:

Q采——掘进工作面实际需要风量(m3/min)

Qg——掘进工作面二氧化碳绝对涌出量(m3/min),0.2m3/min

K——二氧化碳涌出不均匀的备用风量系数,取1.5

3、按局部通风机实际吸风量计算:

Q掘=Q扇×Ii+15×S

=240×1+15×12.4=446(m3/min)

式中:

Q扇―局部通风机实际吸风量,m3/min;

Ii―掘进工作面同时供风的风机台数,1台;

S―风机吸风口至回风道间巷道最大断面积,12.4m2。

4、按掘进工作面同时作业人数计算:

Q掘>4×N=4×30=120(m3/min)。

式中:

4―每人供风量不小于4m3/min;

N―工作面最多人数,取30人。

5、按掘进工作面炸药量计算:

该工作面为综掘,不用炸药。

6、按风速进行验算:

15×S掘186式中:

S掘―掘进工作面断面积,12.4㎡。

根据计算该掘进面需风量为446m3/min。

考虑风筒10%的漏风率,故选用2×30KW对旋式主副风机供风,Q吸>=360m3/min。

(二)二1-21090风巷风量计算

1、按瓦斯涌出量计算

Q采=100×Qg×K

=100×0.86×1.86=159.9m3/min

式中:

Q一回采工作面实际需要风量,m3/min;

q采一回采工作面回风巷风流中瓦斯(或二氧化碳)的平均绝对涌出量,m3/min;

KcH4一采面瓦斯涌出不均衡通风系数(正常生产时连续观测1个月,日最大绝对瓦斯涌出量和月平均日瓦斯绝对涌出量的比值)。

2、按照二氧化碳涌出量计算

Q采=100×Qg×K=100×0.2×1.5=30m3/min

式中:

Q采——掘进工作面实际需要风量(m3/min)

Qg——掘进工作面二氧化碳绝对涌出量(m3/min),0.2m3/min

K——二氧化碳涌出不均匀的备用风量系数,取1.5

3、按局部通风机实际吸风量计算:

煤巷掘进:

Q掘=Q扇·Ii+60x0.25S(m3/min)

=240×1+15×12.4=446(m3/min)

式中:

Q扇―局部通风机实际吸风量,m3/min;

Ii―掘进工作面同时供风的风机台数,1台;

S―风机吸风口至回风道间巷道最大断面积,12.4㎡。

4、按掘进工作面同时作业人数计算:

Q掘>4×N=4×30=120(m3/min)。

式中:

4―每人供风量不小于4m3/min;

N―工作面最多人数,取30人。

5、按掘进工作面炸药量计算:

该工作面为综掘,不用炸药。

6、风速验算:

15×S掘186式中:

S掘―掘进工作面断面积,12.4㎡。

根据计算该掘进面需风量为446m3/min。

考虑风筒10%的漏风率,故选用2×30KW对旋式主副风机供风,Q吸>=360m3/min。

(三)二1-21090切眼和风巷共用风机,风量不再计算

二、采煤工作面风量计算:

1、按瓦斯涌出量计算

Q采=100×Qg×K

=100×1.41×1.86=262.2m3/min

式中:

Q采一回采工作面实际需要风量,m3/min;

q采一回采工作面回风巷风流中瓦斯(或二氧化碳)的平均绝对涌出量,m3/min;

KcH4一采面瓦斯涌出不均衡通风系数(正常生产时连续观测1个月,日最大绝对瓦斯涌出量和月平均日瓦斯绝对涌出量的比值)。

2、按照二氧化碳涌出量计算

Q采=100×Qg×K

=100×0.38×1.5=57m3/min

式中:

Q采——工作面实际需要风量(m3/min)

Qg——采面二氧化碳绝对涌出量(m3/min),0.38m3/min

K——二氧化碳涌出不均匀的备用风量系数,取1.5

3、低瓦斯矿井的采煤工作面按气象条件确定需要风量,其计算公式为:

Q采=Q基本.K采高.K采面长.K温(m3/min)

二1-21090工作面:

Q采=595.1×1.5×1.0×1.10=981.9m3/min

式中:

Q采一采煤工作面需要风量,m3/min;

Q基本一不同采煤方式工作面所需的基本风量,m3/min;

Q基本=60×工作面控顶距×工作面实际采高×70%×适宜风速(不小于1.Om/s)

二1-21090工作面:

Q基本=60×3.69×3.2×70%×1.1=595.1m3/min

K采高——采煤工作面采高调整系数,二1煤采高3.2m取1.5(见表1);

K采面长——采煤工作面长度调整系数,二1煤走向长115m,系数取1.0(见表2)。

K温——采煤工作面温度调整系数,温度一般为22℃,取1.10(见表8-5)。

表1K采高——回采工作面采高调整系数

采高

<2.0

2.0~2.5

2.5~5.0及放顶煤面

系数(K采高)

1.0

1.1

1.5

回采工作面长度(m)

80~150

150~200

>200

长度调整系数(K采高长)

1.0

1.0~1.3

1.3~1.5

表2K采面长——回采工作面长度调整系数

回采工作面空气温度/0C

采煤工作面风速(m/s)

配风调整系数(K温)

〈20

1.0

1.00

20-23

1.0~1.5

1.00~1.10

23-26

1.5~1.8

1.10~1.25

26-28

1.8~2.5

1.25~1.40

28-30

2.5~3.0

1.40~1.60

4、按工作面温度选择适宜的风速进行计算(见表3):

Q采=60V采.S采(m3/min)

Q采=60×1.5×8.85=796.5m3/min

式中:

V采一采煤工作面风速,m/s;

S采一采煤工作面的平均断面积,8.85m2

5、按回采工作面同时作业人数计算:

Q采≥4×N=4×70=280(m3/min)

式中:

4―每人供风量不小于4m3/min;

N―工作面最多人数,取70人。

6、风速验算:

根据计算该采面最大需风量为1000m3/min

按风速进行验算:

15×S式中:

S―工作面平均断面积,8.85㎡。

由于15×S=15×8.85=132.7<1000;240×S=240×8.85=2124>1000

三、通风系统路线

(一)、掘进通风:

1、二1-21090机巷:

新风:

地面→主、副井→东翼运输大巷→上仓皮带巷→皮带上山底局部通风机→皮带下山→二1-21090机巷掘进工作面。

乏风:

二1-21090机巷工作面→回风下山石门→回风下山→专回上山→总回风石门→风井底→地面。

2、二1-21090风巷:

新风:

地面→主、副井→东翼运输大巷→上仓皮带巷→返煤上山局部通风机→二1-21090风巷掘进工作面。

乏风:

二1-21090风巷掘进工作面→泄水巷外段→21070机巷回风石门→专回上山→总回风石门→风井底→地面。

3、二1-21090切眼

新风:

地面→主、副井→东翼运输大巷→上仓皮带巷→返煤上山局部通风机→二1-21090风巷→二1-21090切眼掘进工作面。

乏风:

二1-21090切眼掘进工作面→二1-21090风巷→泄水巷外段→21070机巷回风石门→专回上山→总回风石门→风井底→地面。

详见掘进期间通风系统示意图。

(二)回采时通风

新风:

地面→主、副井→东翼运输大巷→上仓皮带巷→皮带下山→

二1-21090机巷→二1-21090工作面。

乏风:

二1-21090工作面→二1-21070机巷回风上山→专回上山→总回风石门→风井底→地面。

详见回采期间通风系统示意图。

第三节供电系统设计

一、掘进期间供电系统(详见掘进期间供电系统图)掘进期间,该工作面设备装机总容量620KW,所需电源来自采区变电所向工作面供电,采区变电所采用双回路干线分支向各掘进、回采工作面供配电。

工作面采用辐射式供电方式。

移动变电站一次电压等级为6KV,二次电压为1140V,供综掘机及运输皮带供电,排水、通风、运输设备供电电压为660V,由采区变电所供电。

电缆要悬挂整齐,电缆钩每3m一个,电缆的垂度不大于50mm。

采区变电所总开关设有检漏继电器,对整个线路进行绝缘监视,掘进工作面供电严格按照“三专两闭锁”供电。

二、回采期间供电系统(详见回采期间供电系统图)回采期间,该工作面设备装机总容量2573.6KW,所需电源来自采区变电所向工作面供电,采区变电所采用双回路干线分支向各掘进、回采工作面供配电。

工作面采用辐射式供电方式。

移动变电站一次电压等级为6KV,二次电压为1140V,供乳化泵站、刮板输送机及煤机用电,排水、运输设备供电电压为660V,工作面高低压电源均由采区变电所供给。

电缆要悬挂整齐,电缆钩每3m一个,电缆的垂度不大于50mm。

采区变电所总开关设有检漏继电器,对整个线路进行绝缘监视。

第四节供水及综合防尘系统

一、供水系统设计

(一)供水线路:

通过两巷供水管路,供给液压泵站、煤机内外喷雾及冷却系统、输送机冷却系统及洒水喷雾灭尘系统等用水点。

(二)供水设计:

1、采面主要用水点:

(1)采面、风巷洒水灭尘Q1=1000L/h

(2)泵站用水量Q2=24000L/h

(3)转载点、架间喷雾Q3=3000L/h

(4)煤机冷却、喷雾Q4=12000L/h(5)输送机冷却水Q5=1200L/h

Q总=(Q1+Q2+Q3+Q4+Q5).K

=41200L×1.0=41200L/h=38.8m3/h

式中K—水量备用系数取1.0

2、供水管径:

Dp=0.046m=46mm

根据该采面液压泵站系统放置机巷,结合计算两巷均铺设一趟φ50mm管径的供水管路。

(三)降尘系统

1、风巷供水管每50m设一个阀门,供洒水灭尘使用。

2、采面每15m设一个架下喷雾降尘。

3、采面输送机头、机尾,转载机头各设置一个喷雾。

4、转载机头以里5m处设一道净化水幕,风巷距采面煤壁50m、100m处分别设置净化水幕,阀门、喷头灵敏可靠,雾化效果好,打开降尘时应能封闭巷道全断面。

5、采煤机安设内外喷雾,割煤时同时打开降尘。

6、采面煤壁按要求规定进行煤体浅孔注水。

第五节排水系统设计

根据地测部门提供资料:

机巷正常涌水量预计40m3/h,最大涌水量按200m3/h。

风巷正常涌水量预计40m3/h,最大涌水量按100m3/h。

根据采面机风两巷底板等高线及附近掘进所测导线点标高推断:

机巷排水底板最高点标高为-211米,最低点标高为-229.5米,排水高程约为18.5米,风巷排水底板最高点标高为-175米,最低点标高为-183米,排水高程为8米。

工作泵能力应具备Qb≥(24/20)*60=72m3/h,排水管径(排水流速按2.5m/min

)Dp=0.0188

=0.0188

=0.101m≈100mm,考虑管路阻力和保留一定的富余系数及矿井现有设备,在掘进期间,机、风巷均选用BQW100-45-25型潜水泵两台,一备一用,电源引自生产电,电压(660V),风巷管路选用一趟直径150mm玻璃钢管经泄水大巷到达东翼轨道大巷排水渠,二1--21090机巷排水管路共选用直径为100mm和150mm两趟玻璃钢管沿皮带下山至东翼轨道大巷水渠,最后经水渠流入主副井水仓;回采期间各选用150D30×3型水泵4台,二用二备,排水能力300m3/h,扬程90米,配75KW电机,安装在机巷外段水仓,水仓设计容积240m³;排水泵电源(660V电源)从机巷皮带或风巷绞车电源上引入。

第六节通讯系统

一、掘进期间:

21090采面各掘进巷道均安设有线电话与矿井通讯网,确保井下通讯畅通。

同时机、风两巷工作面局部通风机安装处均独立安设有线电话;

二、回采期间:

1、机巷每部皮带机头、最后一部皮带机尾、液压泵站、重要的排水泵处及采面上、下出口处均安设有线电话,机、风两巷重要地点要独立安设专用有线电话,不准串接其它电话。

2、泵站列车、输送机机头、转载机机头、机尾分别设置电铃、信号装置。

小绞车运输设置声光信号装置。

工作面刮板输送机安设信号的间距不超过15米。

按照《煤矿安全规程》第213条、第478条之规定,须安设电话地点:

1、机巷转载机头;2、风巷切眼往外100m处;

3、机巷外口;4、乳化液泵站。

第七节监测、监控和人员定位系统

一、机风两巷切眼掘进期间

(一)瓦斯监测监控设备及传感器的设置:

机、风两巷切眼迎头5米以内安装KGJ15甲烷传感器各1台,距巷道外口10-15m回风流中安装KGJ15甲烷传感器各1台,安装KDG2.5/127型断电器各2台(按综掘工作面考虑,分别控制机、风两巷的综掘机及生产电电源),安装KDW17电源箱各1台、KJ70N-F分站各1台。

风机电源开关与风机之间负荷线卡装KGT9-A开停传感器各一台(共八台,按专备用对旋考虑)。

瓦斯电闭锁馈电开关负荷线卡装GFT127-1140-V馈电传感器各2台,(共四台,按综掘工作面考虑)各种本安设备之间均采用MHYV1×4×7/0.43本安电缆连接。

(二)监测电源配备及控制:

监测电源,可取专用风机开关电源侧或自变电所敷设监测专用电源,并配装控制开关,额定负荷660V/1A,电缆采用MY1×4×4mm2矿用胶套电缆连