数控车床多刀对刀实习教学优化初探及其他.docx

《数控车床多刀对刀实习教学优化初探及其他.docx》由会员分享,可在线阅读,更多相关《数控车床多刀对刀实习教学优化初探及其他.docx(10页珍藏版)》请在冰豆网上搜索。

数控车床多刀对刀实习教学优化初探及其他

化繁为简事半功倍

——数控车床多刀对刀实习教学优化初探及其他

广东梅州齿轮厂技工分校黄周祥

2005年6月27日

化繁为简事半功倍

——数控车床多刀对刀实习教学优化初探及其他

梅州齿轮厂技工分校黄周祥

【内容提要】数控车床对刀实习教学是个难点。

本文就此环节教学过程的优化处理及其相关的一些问题,试作初步探讨。

文中并提出一种高效而简单的多刀对刀方法。

【关键词】数控车床实操刀具偏差补偿分轴集中对刀

一、相关背景介绍

用手动试切法对数控车床多把车刀进行对刀及刀具偏差补偿,一直被公认为是十分棘手而又仍在广泛使用的操作方法。

对于技校数控班的学生及其实习指导老师而言,属于一个困难程度较高的教学难点。

数控车床在车削零件过程中,往往要用多把车刀。

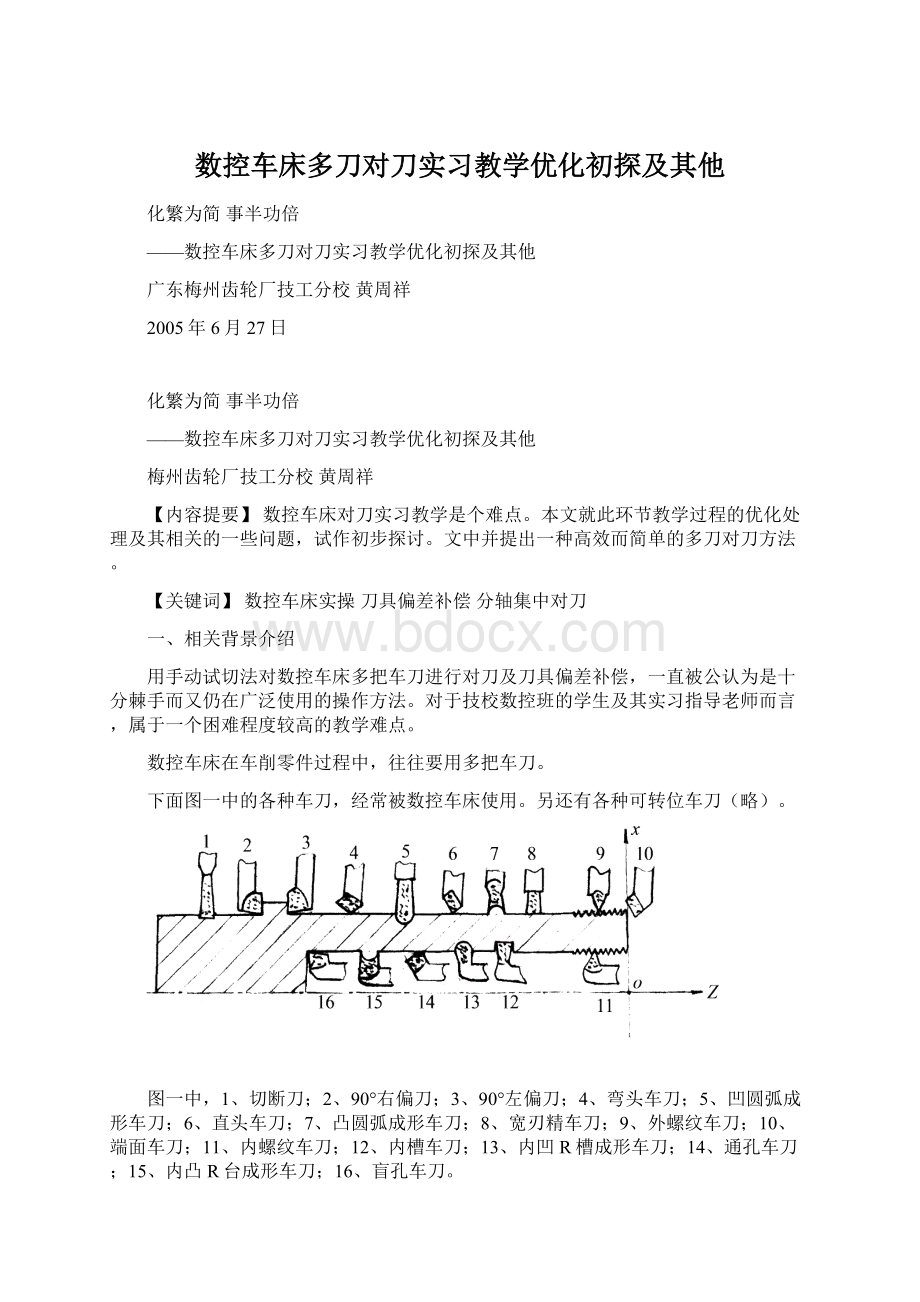

下面图一中的各种车刀,经常被数控车床使用。

另还有各种可转位车刀(略)。

图一中,1、切断刀;2、90°右偏刀;3、90°左偏刀;4、弯头车刀;5、凹圆弧成形车刀;6、直头车刀;7、凸圆弧成形车刀;8、宽刃精车刀;9、外螺纹车刀;10、端面车刀;11、内螺纹车刀;12、内槽车刀;13、内凹R槽成形车刀;14、通孔车刀;15、内凸R台成形车刀;16、盲孔车刀。

如果把上述车刀中的任何一把装到数控车床上,不经过对刀就调用的话,立刻就会产生撞刀、撞工件,甚至损毁机床的危险。

没经过对刀及刀具偏差补偿这道操作环节,数控车床的车削加工将是“无米之炊。

”

在参观数控车床师傅工作过程中,同学们都对如下内容留下深刻印象:

1、有一道工序,由机床启动到零件加工完毕,时间仅用6秒钟。

2、在加工过程中,师傅发现零件外圆尺寸大了0.02毫米(一根头发丝的外圆直径约为0.07毫米),立刻停下机床,调出刀具偏差补偿数据U值进行修改,令相应的车刀在车削该外圆原尺寸的基础上,再增加0.01毫米的切削深度。

3、无论是操作几十万元一台的外国数控车床,还是操作仅仅配上一个单板机的简易型数控车床;无论是使用JWK系统,还是使用FANUC或者SIEMENS系统,师傅们都密切地关注着所加工的零件尺寸变化情况,及时对刀,调整刀具偏差补偿数据U值或W值。

(开数控车床若是囿于“一丝不苟”,就将成为“废品大王”,在岗的日子也就指日可数!

)

读数控专业的技工生到时都要拿数控车床中级操作证书。

相关文件明确规定,考生必须掌握对刀与刀具偏差补偿理论知实和实际操作技能。

(见“中级数控车床操作工的要求”知识要求第12条,技能要求第10条。

)

二、实施优化对刀实习教学过程的必要性

对学生而言,随着入读技校的时间推移,应知知识和应会技能要由简到繁,与时俱进。

实习指导老师则恰恰与学生相反,要处处设法变难为易,化繁为简。

从远处、大处着眼,近处、细处着手,让学生“温故而知新”,在已掌握的知识、技能基础“平台”上,都能尽力“往上跳”,做到一课一得,尽快地使一位位当初按下数控车床最简单的一个按钮都显得胆怯的山乡“细妹细佬哥”,到时候都可以做到眼看图纸心编程,熟练地操作各式数控车床,成为社会急需的合格数控技工。

这就是我们数控专业实习指导老师所要追求的最大工作目标。

随着近年普通高中扩招,入读技校数控班学生的数理基础似乎一届逊于一届。

在本人所带过的几届学生中,每当到了对刀实习环节,没有几个人不会视之为畏途。

对于相关的书本知识,好些同学众口一词:

不是说看过下几行,就联系不起上几行的内容了;或是说,看过两页,就分不清究竟是x轴方向还是z轴方向的数据了。

究其原委,除了心理浮躁的因素之外,更有阅读、理解方面的问题。

在数控车床实操机过程中,往往是做了上一步,不识下一步。

这是一条拦路虎。

此关不过,学数控的路子难以延伸;过程太缓慢太繁难,将会使相当部分眼高手低的学生“打退堂鼓”,好不容易才培育起来的学习兴趣也将前功尽弃!

虽然目前较高档次的数控车床已配备对刀仪等先进设施,但其技术基础,特别是具体实际操作手法,仍属于手动试切法的对刀及刀具偏差补偿范畴。

通过对毕业离校、已走上数控机床操作就业岗位学生的情况了解,他们在技校里学得的具体操作技能都还大有用场,具体到下文将要介绍的数控车床多刀分轴对刀的操作方法,也一样。

实施优化对刀实习教学以前,很多学生往往是笔考试卷得分,实际操作不行。

另外,限于我校现时条件,师生尚无法把课本上的理论知识全都付诸实践操作,安排的课时也不可能更多地用于对刀及刀具偏差补偿实习教学。

因此,只有设法对此环节的实习数学过程进行优化,才有利于学生更好地掌握数控车床实习操作技能。

三、优化后的多刀对刀实习操作方法实质

对于数控车床实习操作,我校学生往往在第二学期就开始熟悉数控程序输入,调用,删除,复制,修改,用手动数据输入方式MDI调用各把车刀;用单把车刀完成或球头,台阶,或圆柱、圆锥体等模拟零件的车削,对于“基准刀”,“U值”,“W值”等也已有所了解。

所谓多刀分轴对刀,是指各把车刀先对x轴(外圆),使各把车刀分别获取刀具偏差补偿值U;或是各把车刀先对z轴(端面),使各把车刀分别获取刀具偏差补偿值W。

在使用经优化后的数控车床多刀对刀实操教学过程中,我对学生提出要求:

要把理论课中所学到的知识与实习课中进行的实操过程进行对照。

教科书《数控机床编程与操作·数控车床分册》中,有P26~P28、P50~P54、P100~P102等三处讲的都是讲对刀方面的内容。

在车制广东省职业技能鉴定中级数控车床工知识考题SK(11201)实操零件(如图二,有修改,被删的螺纹部分,在熟悉用固定循环G22、G80车公制螺纹以后的综合实操中完成)过程中,学生可以用两种方法完成对刀操作。

(参考图三所示,图中的4、5、6号车刀为备份,先不参加下文方法一的对刀。

其中图三的1号刀为基准刀,与其关联的工件座标系原点,已按常规方法获得,下同,指方法二。

)

其中方法一如下(参考图三所示,这是优化前我校学生使用的一种对刀方法:

1号刀的相关数值X1,Z1已按常规方法求得。

略)

1、让2号刀转至切削位置(在MDI状态下);

2、让2号刀的刀尖点和工件右端面对齐,并记录显示器Z轴数值Z2(在手动状态下);

3、让2号刀主切削刃和工件外径对齐,并记录显示器X轴X2(在手动状态下);

4、回零(在回零状态下,按“+Z”“+X”键);

5、让3号切槽刀转至切削位置(在MDI状态下);

6、让3号切槽刀左刀尖(或右刀尖)和工件右端面对齐,并记录显示器Z轴数值Z3(在手动状态下);

7、让3号切槽刀主切削刃和工件外径对齐,并记录显示器X轴数值X3;

8、回零(同上);

9、让1号刀转至工作位置。

10、X2–X1=U2Z2–Z1=W2

X3–X1=U3Z3–Z1=W3

以上计算均做代数减法。

U2、W2即为2号刀的刀位刀具位置偏差值;U3、W3即为3号刀的刀位偏差值。

(若图三中的4号、5号、6号车刀也要完成对刀操作,则从第9步开始,重复第5、6、7步骤一次,用4号刀得到Z4与X4;重复第1、2、3步骤二遍,用5、6号刀分别得到Z5、X5和Z6、X6。

再用第10步的计算,分别获得4、5、6号车刀的U4、W4,U5、W5,U6、W6。

第9步,10步则改写为第19、20步,第20步则含10道代数运算。

略。

)

方法二的数控车床对刀实操,也是在我校已装备的CKJ7620—Ⅲ数控车床上进行的。

该车床采用国产JWK数控系统(国内外具有代表性的三种控制系统之一。

另二种为日本FANUC控制系统,德国SIEMENS数控系统,见数控教科书,略)。

编程格式符合ISO国际代码标准。

参加对刀的车刀共6把。

如图三所示。

方法二被本人称作多刀分轴集中对刀法,具体实操过程如下:

A、用1号刀车出图三带加工符号的外圆(不用量尺寸,下同)。

顺序调用2~6号刀,使各刀尖点分别与外圆相切,分别记下相切时各X轴数值X2~X6。

并分别记作U2,U3,U4,U5,U6。

B、用1号刀车出图三右端面。

顺序调用2~6号刀。

使各刀的刀尖点分别与右端面相切,分别记下相切时各z轴数值Z2~Z6。

并分别记作W2,W3,W4,W5,W6。

3号、4号刀都用左刀尖。

操作时,A、B顺序可任意。

按常规方法将U值W值输入机床数控系统,完成对刀。

下表为我校03级数控班王亮珠同学测得的刀位偏差值(经检测,修正)

CKJ76203—Ⅲ数控车床刀位偏差表

U11.53W-19.02T04

图三

1号车刀

为基准刀

U-1.42W-1.46T02

U2.9W-2.86T05

U13.36W-12.83T03

U-1.72W2.90T06

我校02级数控班班长洪科同学(今在梅县车轴有限公司开数控车床)初次使用第一种方法对刀,在同学的协助下,用了近三个小时;03级数控班王亮珠同学用第二种方法对刀,约二十分钟完成。

由于多刀分轴集中对刀法不用测量,也不用计算,所费时间,快者二十多分钟,慢者也仅约30分钟。

因此,从03级学生开始,我规定人人都必须完成一份刀位偏差表。

他们将该方法用于今年数控车床中级证书考试实操零件制作过程,效果明显。

(相关成绩见梅州市劳动局所存考生档案,略)

在学生用多刀分轴集中对刀过程中,我充分运用分数杠杆作用,明确要求学生;已做、未做的前后二位学生,必须共同完成如下二个监控项目后,我才记录成绩。

(监控者不得动手操作,也不得动口。

)

1、换刀前,数控车床刀架必须先回到X120Z80处(G92刀具起始点)。

2、各号刀的U值W值必须“各在其位”,一一按规定填写清楚。

(千万不能“张冠李戴”——万一搞错,立刻就会产生撞刀撞工件,甚至损毁机床的危险。

)

我也是打起十二分精神在关注学生操作──仅仅是关注而已。

每人的操作情况,都记入本子,以备到时评分。

在车制图二零件过程中,1号刀、2号刀为外圆精车刀,(基准刀为1号车刀);3号刀、4号刀为切槽刀;5号刀、6号刀为外圆粗车刀。

所用的粗车、精车车刀和切槽刀,均含备份。

在中级证书实操考试过程中,某号车刀出了问题,用手指轻摁按键,调整相应程序段中的T指令,很快就可用备份车刀续加工。

对照本人从各种途径(包括一些教科书和上网查询的部分所得,见《数控加工工艺基础》P79、P153~155,覃岭主编;新编21世纪高等职业教育电子信息类规划教材《数控加工技术与实训》P112~114,蒋建强主编;张超英主编的《数控车床》P149~154。

上网查google于2005年4月13日由刘建萍、郭建华合著的《数控车床精确对刀法》,等等)得到的多种对刀及刀具位置偏差补偿操作方法,至今我仍认为,本人归纳出来的多刀分轴集中对刀方法显得高效而简单,并以为此环节的教学优化是成功的——学生一学就会,不易遗忘,车出的零件合乎要求。

四、学生对刀实操得到U值W值后的精度检测

在前面第一部分文中讲到,数控车床师傅在操作过程中,对U值的控制精确度,达到0.01毫米,即一根头发丝直径七分之一的尺寸范围(W值同样也可以)。

对照学生各人的对刀实操所得,几乎无一相同,其中最大的一项相对误差尺寸达0.42毫米。

哪份最为准确?

它与身份无关。

人人都很关注,结论如何得出,并能尽快些吗?

我让学生讨论、分析、归纳后,意见统一为一句话:

做个工件量量看。

图四为本人设计的数控车床刀位偏差补偿值检测件工作图,数控程序号定为%3000。

这是基本程序。

测量件材料可共用,亦可一人一份。

图四中有六个台阶,各个外圆直径尺寸不固定,即一人一个尺寸系列,当不共用材料时,尺寸可以重复。

六个台阶长度相同,直径尺寸如图按顺序变化。

图中φ82至φ72,我规定分别由6号至1号车刀依次车出,以方便统一核查,即6号刀车出φ82处……1号刀车出φ72处,并以此顺序编制程序。

下为供参考的基本程序:

(精车部分)

%3000

(T