现场效率损失的第八大浪费.docx

《现场效率损失的第八大浪费.docx》由会员分享,可在线阅读,更多相关《现场效率损失的第八大浪费.docx(40页珍藏版)》请在冰豆网上搜索。

现场效率损失的第八大浪费

第一讲微利时代到来

企业竞争主题的演变(上)

(一)企业竞争主题的历史演变

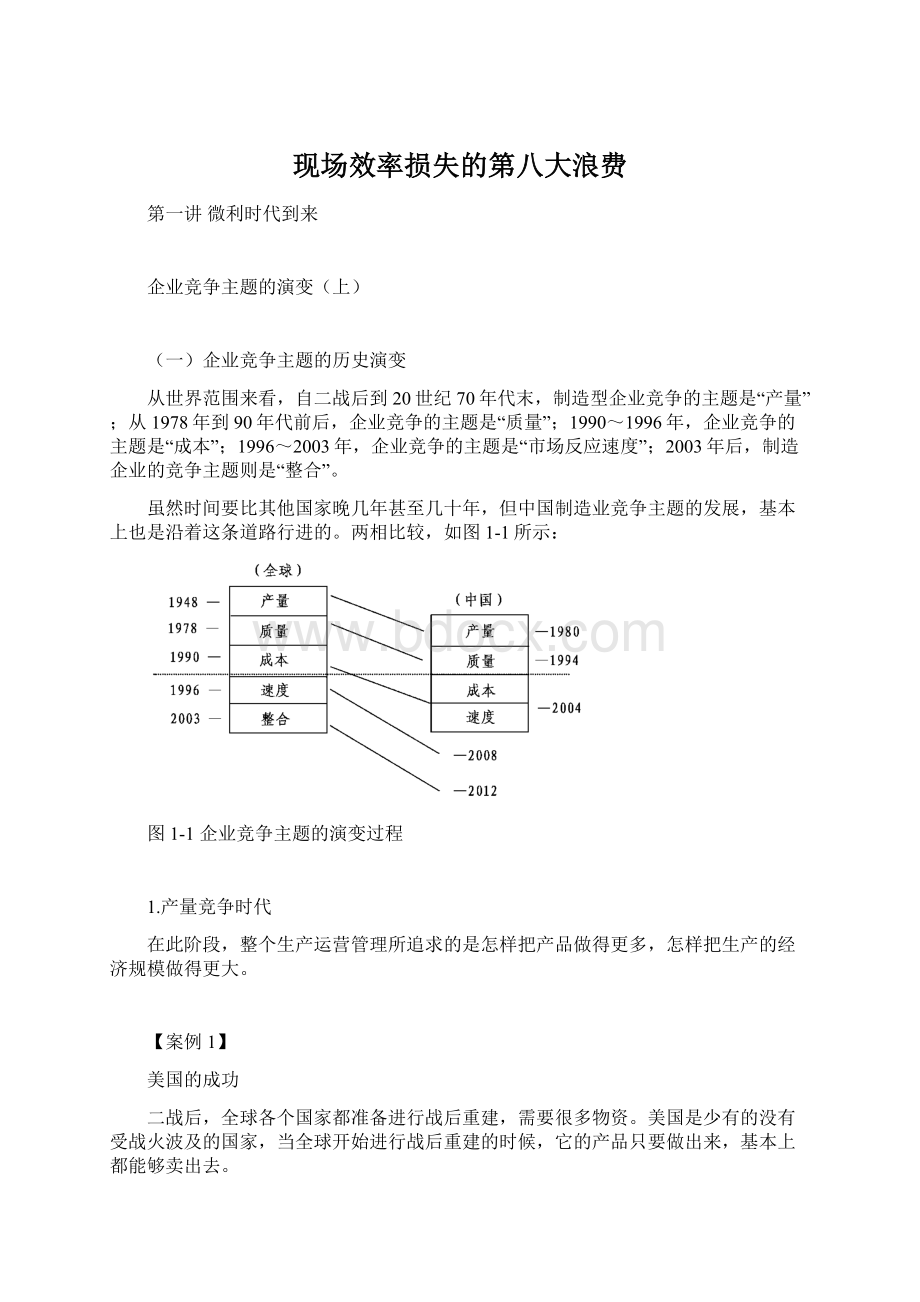

从世界范围来看,自二战后到20世纪70年代末,制造型企业竞争的主题是“产量”;从1978年到90年代前后,企业竞争的主题是“质量”;1990~1996年,企业竞争的主题是“成本”;1996~2003年,企业竞争的主题是“市场反应速度”;2003年后,制造企业的竞争主题则是“整合”。

虽然时间要比其他国家晚几年甚至几十年,但中国制造业竞争主题的发展,基本上也是沿着这条道路行进的。

两相比较,如图1-1所示:

图1-1企业竞争主题的演变过程

1.产量竞争时代

在此阶段,整个生产运营管理所追求的是怎样把产品做得更多,怎样把生产的经济规模做得更大。

【案例1】

美国的成功

二战后,全球各个国家都准备进行战后重建,需要很多物资。

美国是少有的没有受战火波及的国家,当全球开始进行战后重建的时候,它的产品只要做出来,基本上都能够卖出去。

【案例2】

中国企业的“好日子”

中国从改革开放前到1994年,一直处于“求大于供”的状况。

企业只要有产品,就不愁卖不出去。

在这个阶段,经常看到的情形是各地的供销员求企业发货,因为产品肯定能卖出去。

中国企业在这段时间过着无需太注意产品质量和成本的“好日子”。

2.质量竞争时代

1978年,《日本第一》这本书出版之后,伴随着日本经济的腾飞,全球生产运营管理的思想产生了一些变化,即从过去追求产量,进入既要追求产量,也要兼顾产品质量的竞争主题,这种情况一直持续到1990年。

【案例1】

日本的经济“奇迹”

日本在战后短短30年内,竟然有五十几项产品在整个国际市场的排名跃居世界第一。

日本之所以能够在短短30年内取得如此成就,原因就是它懂得利用产品的质量、性能、功能等特征来创造差异化,寻找市场的夹缝,避开与国际市场的正面交锋,它是用夹缝中求生存的策略去提升产品的品质、质量,创造差异化的。

【案例2】

诸多企业为什么会集中垮台

1995~1997年的三年间,众多著名企业象多米诺骨牌一样陆续垮台。

在上海、海南等地,一夜之间出现了很多的烂尾楼。

其中原因,一方面是1992~1993年,我国进行了很大力度的宏观调控,更重要的是伴随着产品的极大丰富,消费者的质量意识更强了,在消费者有选择余地的情况下,企业必须提高产品质量,产品才可能被消费者接受。

3.成本竞争时代

成本竞争是指在组织生产的时候,既要追求产品的产量和质量,又必须保证自身的成本是所有竞争对手中最低的,只有这样才可能获得利润。

1990~1996年,全球企业的竞争主题已变为成本竞争。

【案例】

日本经济衰退

1990年的海湾战争,导致石油价格大涨,进而造成全球经济衰退。

与此同时,日本经济中的泡沫开始破灭,整个日本经济开始走下坡路。

直至今日,日本经济也未能回复到鼎盛时期的状况。

在此情况下,人们开始反思,生产经营中不仅要考虑产量和质量,在原材料成本大幅上升和竞争愈加激烈的社会中,只有将生产成本降低,企业才可能生存和发展。

4.速度竞争时代

1996年以后,Internet的广泛应用,意味着企业获得资讯的途径和时间比以前要更容易,市场的瞬息万变意味着企业必须具有对市场的快速反应能力。

因此在产量、质量、成本之外,对市场的反应能力也成为企业竞争的主题之一。

【案例】

金融风暴

1997年亚洲发生金融风暴,东南亚很多国家的企业都受到影响,损失惨重,甚至倒闭。

这场金融风暴固然有人为炒作的因素,但如果企业能对市场进行快速反应,通过预见性的转型,是能够将损失降至最低的。

5.整合竞争时代

在理论界看来,未来市场竞争主题的发展方向是整合,即对整个物流供应链进行全面的整合,而不是只管好自己一家工厂,这样才可能在降低成本的同时保证产品的产量和质量。

【案例】

丰田汽车的惊人利润

2003所,日本丰田汽车股票在美国股票市场股价的总值,超越美国三大汽车厂即福特、克莱斯勒、通用股票市场的总和。

虽说丰田公司2003年在全球只销售了728万部汽车,可是它获得了80亿美金的利润,而上述三大车厂,只有不到15亿美金的利润,且大部分利润还源自营业外的收益。

例如福特依靠的是汽车贷款。

丰田汽车公司成功的关键在于整合。

它把一级、二级、三级配套厂完全整合起来,从三级配套厂生产一个钢板,依次交给二级配套厂、一级配套厂,直到把部件交给丰田的组装厂,最后变成一部车子,据一份英国的统计资料显示,全部过程仅需要4.58天。

这意味着丰田已经把整个物流供应变成了一条整合起来的生产流水线。

在这种情况下,有人预言,在未来15年内没有任何一家汽车公司能够与丰田公司相抗衡。

(二)中国制造业进入“成本竞争”时代

2004年,因为原材料价格上涨、加入WTO后国际竞争加剧,以及国家宏观调控措施强化,我国制造业已经进入“成本竞争”时代。

【案例】

原材料价格上涨迫使企业降低成本

2004年,国内煤炭、钢铁、棉花等原材料价格暴涨,造成国内企业生产成本上涨,而且因为加入WTO,国内企业面临着其他国家制造业的竞争。

这一年,很多企业都处境艰难,进行成本控制已经成为必然选择。

【案例】

利润下降逼迫企业降低成本

2004年,基于加入WTO之后关税必须降低的承诺,中国汽车开始滞销,价格开始崩盘,到2008年之后,关税将降得更低,汽车价格也将更低。

上海某汽车总装厂为了降低成本,要求一级二级三级配套厂降价,且每年降幅必须达到15%~18%,最多的要求降20%。

利润的缩减迫使企业压缩成本。

【案例】

宏观调控措施的实行强迫企业降低成本

近年来,建筑行业价格涨得离谱,2004年我国政府进行了改革开放以来的第二轮宏观调控,2005年又进行了一次调控,意在压低房价。

这当然对买房者有利,但对于整个建筑行业来说意味着利润降低。

因此,控制成本也成为企业的必然选择。

(三)成本竞争时代等于微利竞争时代

在一个竞争相对饱和的社会中,在保证产品产量和质量的前提下,要获得暴利已然不可能,微利是不得已,但又是必然的选择。

在这种情况下,企业要生存和发展,就必须进行成本控制。

2004年,中国制造业进入成本竞争时代,这实质上意味着中国制造业进入了微利竞争时代。

【案例】

汽配厂老板的感慨

上海很多汽配厂的老总在2004年下半年就开始感慨,应该早些思考降低成本增加效益的方法,因为总装厂压低价格,加上原材料价格上涨,现在的利润已经大不如前。

如果不尽快想办法降低成本,在未来三年内,就可能倾家荡产。

第二讲生产效率损失

企业竞争主题的演变(下)

(四)降本增效是制造型企业的唯一出路

要想达到企业运营管理的六大指标,就需要选择正确的方向和方法对企业的管理进行运作。

出路,无外乎降本增效。

1.企业的生产运营管理

企业的生产运营管理,就是把企业的五大资源整合起来,变成一个很有效的运作系统。

这五大资源分别是:

人力、设备、物料、章法和信息。

2.生产运营的六大管理指标

要想驱动生产运营管理这套系统,就必须控制生产运作系统,让它能够实现对上述五大资源的整合。

那么,该用什么指标控制生产运营系统呢?

答案很简单,就是公认的六大管理指标,即PQCDSM。

P(Productivity)生产力

Q(Quality)质量

C(Cost)成本

D(Delivery)交付的周期

S(Safety)安全

M(Morale)士气

S也可以解作Sales,即销售。

生产运营系统必须利用产品的产量和质量,控制成本,保证交期。

用这种方法来为销售部门创造更多的销售收入,即Sales。

M也可以解作Money,即金钱。

任何企业都要达到最终的目的,即赚取利润。

没有利润,其他的话都是空谈。

有效管理和驱动这个系统,同时实现生产力增长、质量提高及控制成本的目的,还要压缩生产周期,以支持销售部门有更好的销售额,为企业创造更好的销售收入,这一系列的过程称为生产运营管理。

如图1-2所示:

图1-2生产运营的管理思路示意图

3.生产经营管理的效果和效率

讨论一个企业生产经营管理的好坏,一般集中于两点,即效果和效率

Dorightthing(做正确的事)

这里谈的是效果,是方向问题。

即做一件正确的事情,先要方向选择正确,才可能得到想要的结果。

这里所谈的大部分都属于战略问题,即到底该生产什么产品,产品的功能、性能怎样定位,如何创造差异化,如何面对目标顾客、目标市场等。

Dothingright(正确地做事)

这里谈的是效率,是方法问题。

即用正确的方法,把一件事情做好,提高效率,用最少的投入,得到最多的产出。

【案例】

美国第一次派宇航员到外太空后,发现带上去的圆珠笔因为受到外太空失重影响,不出水。

回来后,美国科学家集思广益,花费好几千万美元发明了一种太空笔,结果第二次上去果然没错,在失重的状态下,仍然可以书写正常。

80年代,美国的太空人跟苏联的太空人有一次见面,美国人问苏联人,你们当时是怎么解决这个问题的?

那个苏联人一脸迷惑,觉得非常好笑,为什么要去发明太空笔,改用铅笔不就行了?

太空笔如此,管理也是一样的,就是必须考虑成本。

每一个问题的解决方案,都应该是在思考“可不可以不用圆珠笔而用铅笔”之后的解决方案。

4.降本增效的基本思路

如上所述,制造型企业面对的竞争主题越走越复杂,越走难度越高。

根据现实的竞争状态和未来的发展方向,制造型企业必须在保证产量和质量的前提下,把成本控制在合理的范围内,以面对未来不断出现的挑战。

可以说,降本增效是制造型企业的唯一出路。

【自检1-1】

请阐述第二次世界大战以来,制造型企业竞争主题经历了怎样的变化?

效率跑哪去了

很多因素,比如机器设备停止运转、机器性能不佳、产品生产不合格需要重新生产等,都会导致企业生产效率难以达到100%。

(一)什么情况下机器设备停止运转

一个企业若机器设备停止运转,就会造成企业生产效率的下降。

造成机器设备停止运转的情况有多种,例如,机器坏了,无法运转;管理不当,需要停工待料;开工之初,需要准备材料、物料;机器需要安装,需要暖机和测试;没有订单,没有办法生产只好停工;设备进行年度整修;工人要开晨会;停工擦洗设备、整理现场。

又如,需要切换生产产品,改变生产流程,更换磨具,这些过程设备都会停止运转……

(二)总结和定义各种停机损失

对各种停机损失进行总结,可以做如下分类:

1.计划损失

计划损失指的是计划性停产,即可以预料到的停机损失,这种损失在很多情况下是不可避免的。

扣除计划损失,剩下的工作时间称作“负荷时间”。

【案例】

订单对企业的影响

现代企业必须根据市场和订单进行生产。

倘若没有订单,或者订单不均衡,就会导致计划性停产。

2.时间损失

这部分损失是指除计划性停产外的停机损失。

如果说计划损失是不可避免的,那么通过改善管理,时间损失却是可以减少的。

扣除时间损失,剩下的“负荷时间”称作“稼动时间”。

具体而言,时间损失可以归纳为:

管理不当

开机准备

产品切换

故障维修

(三)机器在运转时也会有效率损失?

机器在不运转的时候会造成效率损失,这不难理解。

那么机器在运转的时候是否也存在效率损失呢?

答案是肯定的。

机器在运转时也会有效率损失的原因有多种。

例如,生产流水线或者设备,本来一小时可以生产100个产品,可是因为缺乏保养,不敢把机器开足马力,就必须降低速度,一小时就只能生产50~60个;生产不良产品,必须重新生产;生产过多,可能卖不出去,造成产品的积压……

(四)总结和定义性能损失、不良损失和生产过多的机会损失机器在运转时候的效率损失,可以归结为性能损失、不良损失和生产过多的机会损失。