掘进机用电机大修标准作业书.docx

《掘进机用电机大修标准作业书.docx》由会员分享,可在线阅读,更多相关《掘进机用电机大修标准作业书.docx(14页珍藏版)》请在冰豆网上搜索。

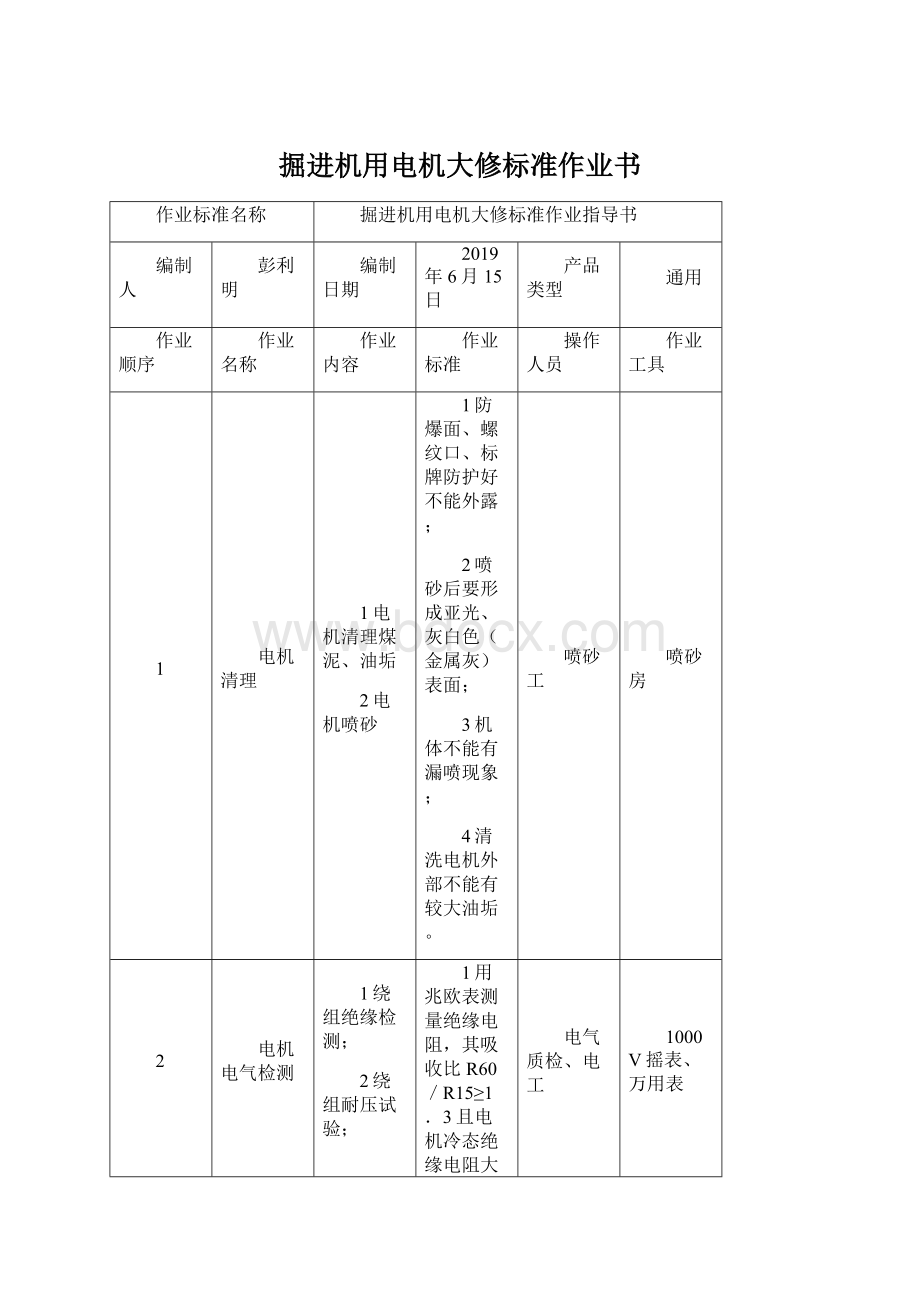

掘进机用电机大修标准作业书

作业标准名称

掘进机用电机大修标准作业指导书

编制人

彭利明

编制日期

2019年6月15日

产品类型

通用

作业顺序

作业名称

作业内容

作业标准

操作人员

作业工具

1

电机清理

1电机清理煤泥、油垢

2电机喷砂

1防爆面、螺纹口、标牌防护好不能外露;

2喷砂后要形成亚光、灰白色(金属灰)表面;

3机体不能有漏喷现象;

4清洗电机外部不能有较大油垢。

喷砂工

喷砂房

2

电机电气检测

1绕组绝缘检测;

2绕组耐压试验;

3绕组阻值;

4绝缘良好具备通电的做通电测试,测试噪音和振动;

5防爆面、引入装置、接线端子检测

1用兆欧表测量绝缘电阻,其吸收比R60/R15≥1.3且电机冷态绝缘电阻大于200MΩ,可认为绝缘良好;(R60、R15分别表示60s和15s时的绝缘电阻)

2额定电压为1140V的做1500V的耐压试验,660V的做1000V的耐压试验,1分钟无击穿,有击穿的大修绕组;

3记录所有检测结果;

电气质检、电工

1000V摇表、万用表

3

电机拆解

1用拆卸工具将电机轴上的联轴器或花键套拆下;

2风冷电机的风扇罩、风叶全部拆卸;

3出线座拆卸;

4定位端螺栓和轴承外盖拆卸;

5转子抽出;

6轴承拆卸,轴承拆解方法见附录1;

1各部分不能变形或损坏;

2拆卸过程保护防爆面,不能敲打撞击隔爆面;

3拆卸电机端盖,拆前务必在端盖与机座外壳的接缝处打上标记。

电工

电动扳手、卡簧钳、套筒、枕木、撞轴、转子支架、拉子

4

电机机械检测

1壳体裂纹检测;

2螺纹孔检测;

3带有连接耳的截割电机,检测轴套和孔;

4轴承端盖检测;

5轴承检测;

6轴检测;

7风冷电机检测风叶,水冷电机检测水道。

1每次测量不小于3次;

2配合联轴器的轴尺寸偏差的公差等级m6;

3配合轴承的轴尺寸偏差的公差等级k6;

4轴承室端盖的孔尺寸偏差的公差等级H6;

5配合风扇位置的轴尺寸偏差的公差等级h7。

技术部机械组

卡尺、深度尺

5

电机绕组检测

1清扫、擦拭、冲洗、烘烤定、转子绕组;

2检查定子绕组(磁极线圈)的绝缘、槽楔、绑线、垫块及端箍等;

3检查转子鼠笼条(或绕组)有无断裂,转子平衡块及风扇螺丝有无松动,防松装置是否完整,对发现的问题逐项记录;

4检查定子绕组的绑扎带是否松动、断裂或开焊;

5根据绕组损坏情况决定是否更换绕组。

1绕组清洁,绝缘良好,无焦伤破裂;

2引线及连接线绝缘良好,无变色、膨胀、破裂及折断等现象;

3槽楔紧固、无变色;

4各相绕组直流电阻相差值不得大于最小值的2%;

电工、技术部电气组

摇表、煤油、风泵

5

制作大修方案

1根据检查结果做修理计划;

2需要外购器件的提物料计划;

3需要加工的器件测绘加工图纸;

4需要外协大修的做外协大修申请。

1大修方案中外购件、外协加工件、自制表示明确;

电工、技术部机械组

6

电机结构修复

1防爆结构修复,隔爆面包含内容见附录2;

2引入装置修复;

3轴承更换保养,更换保养方法见附录1。

1防爆结构符合标准要求;

2电机引入装置密封圈、垫圈、挡片与线缆配置合理;

3轴承各零部件无斑点、划痕、裂纹、烧伤、锈迹等,轴承架无摩擦、卡塞、过松现象,空转轴承灵活、均匀,无杂音;

电工

7

电机绕组修复

电机绕组维修方法见附录3

1绕组清洁,绝缘良好,无焦伤破裂;

2引线及连接线绝缘良好,无变色、膨胀、破裂及折断等现象;

3槽楔紧固、无变色;

4各相绕组直流电阻相差值不得大于最小值的2%;

5进出线瓷套管、支柱瓷瓶清洁无裂纹;

6浸漆后绕组表面形成较致密、坚固、光滑的漆膜。

7烘干过程中,每小时测量一次绝缘电阻,连续三次测得的绝缘电阻基本不变时,即烘干合格。

电工

8

电机试验

1绝缘电阻测试;

2直流电阻测试;

3耐压试验;

4空载试验

5在电机固定位置打钢字,钢字头:

ZK190101,钢字头表示中科19年1月检修的第一台电机

按照检验大纲测试电机,认真填写检验记录

1大修后的绕组冷态绝缘不低于200MΩ

2进行耐压试验,大修电机绕组的,1140V的试验电压采用1500V,660V的选择1000V,(GB755-2008的9.2条)

3空载运转30min以上,检查轴承温度、噪音和振动,测量空载电流,如果有不正常的轴承温度升高、噪声、振动分析原因并校正,电机空载电流不平衡度应小于平均值的5%。

电工

1000V摇表;工频耐压仪;钳形电流表

附录1电机轴承拆解安装方法

1轴承拆解方法

1.1方法1:

用拉具拆解

步骤1:

拆卸工具如图1所示,用钩爪钩住轴承内圈扭紧螺杆;

步骤2:

将加热至110度左右的油迅速浇淋在轴承内圈上,或用轴承加热器加热,使其受热膨胀;

步骤3:

再次扭紧螺杆,将轴承拉下

图1轴承拆解工具

1-主螺丝杆;2-拉杆;3-钩爪;4-转动锥体

1.2方法2:

用铜棒拆卸。

轴承内圈垫上铜棒,用手锤敲打铜棒,把轴承敲出。

敲时要沿轴承内圈四周相对两侧轮流均匀敲打,不可只敲打一边,用力不宜过猛。

1.3方法3:

搁在圆筒上拆卸。

在轴承内圈下面用两块铁板夹住轴,搁在一只圆筒上面(圆筒内径略大于转子外径),在轴的端面上垫放铜块,用手锤对准轴中心适度敲打,使轴承脱出,也可在压床上把轴承压卸下来。

2轴承清洗与检查

步骤1:

确认轴承无明显缺陷后,进行清洗工作。

仔细撬开密封轴承的密封盖,妥善保存。

先用非金属片刮去轴承及内外轴承盖里的旧润滑脂。

再用煤油、轻柴油溶化残存的油脂,并吹拭干净。

步骤2:

检查轴承各零件有无划痕、裂纹、裂缝、斑点、烧伤锈迹;用塞尺检查磨损情况,内外圈相对滚动时,是否轻快、均匀、灵活,有无杂音、阻滞、卡住或过松现象。

步骤3:

用酒精或汽油冲洗,并用清洁的白绸抹干,禁止使用棉纱擦拭,酒精和汽油使用时注意防火。

步骤4:

清洗和检查轴承内外盖、注油孔、注油管、油盅和轴颈。

3轴承的安装

3.1新轴承检查方法参考2。

3.2将轴承用轴承加热器加热。

3.3擦拭轴颈或轴承盖挡部位,检查有无毛刺、伤痕及锈蚀等,并酌情处理。

3.4将轴承内盖套上转轴,其内径与装配部位应有0.20~0.35mm的间隙。

需热装的密封轴承,将内密封盖套上转轴。

3.5轴颈处涂一层清洁的机油,将已加热的轴承立即套上转轴(型号字码向外),迅速推入轴颈部位。

较小轴承,可用套筒轻敲内圈。

型号为306及以下轴承,允许不经加热直接敲入。

3.6清洗轴承套或端盖轴承孔.用衬板垫住,将可分离的轴承外圈轻敲入孔内。

3.7按照附录1第2条进行清洗和擦拭工作。

3.8选用高温润滑脂,润滑脂加在轴承的两面,内外滚道与弹夹之间,填充量为轴承和轴承室空间的1/2~1/3,高速电机略偏少。

附录2隔爆结合面包含内容

隔爆电机的隔爆接合面有:

1机座与端盖的止口;

2轴与轴承内盖的接合面;

3端盖与轴承内盖的接合面;

4机座出线盒座与出线盒的接合面;

5接线柱与机座的接合面;

6接盒与盖板的接合面;

7接线螺杆与接线柱的接合面;

8接线螺杆上用的胶木板;

9出线口上的橡皮压圈与出线盒的接合面。

附录3绕组修复方法

1绕组拆卸

1.1在烘炉中或用通电的方法加热绕组;

1.2敲出槽楔,烫开绕组的联接头,拆下线圈。

保留一只较完整的线圈作绕制新线圈的样品;

1.33拆除线圈时应记录以下数据:

①绕组导线的牌号、线规、并联根数、每槽导线数;②绕组的节距(包括换向器节距)、匝数、层数(单层、双层)、线模尺寸、绝缘等级,绕组的数量、并联路数、联接方法、引出线规格型号及绝缘结构;③线圈和槽内各部分的绝缘材料、尺寸、厚度与数量;

1.44清除槽内绝缘残物并使其干燥;

2软绕组绕制

2.1按原始数据或设计数据在万能样板或绕线木模上绕制。

第一只线圈经下线试验证实合适后,方可正式绕制。

2.2绕制时要求拉力适当、导线排列整齐、匝数准确无误,并注意保护导线绝缘;

2.3一只线圈只许有一处接头,其位置应在绕组端部。

焊头必须光滑、牢靠,并做绝缘处理。

3绕组绝缘材料的选用

3.1槽绝缘的选用见表1,中层为主绝缘,内外两层起保护作用。

槽绝缘厚度为0.2~0.3mm,两端伸出槽外10~15mm,见图1,槽绝缘的高度一般要超过铁芯槽口,嵌线后,插入槽口处,再用槽楔压紧,如图2(a)及(b)。

Y系列电动机的槽绝缘高度,可不出铁芯槽口,在槽楔下加垫条,如图2(c)所示。

3.2层间绝缘采用与槽绝缘相同的材料,要求比槽宽宽3~7mm,长度约等于绕组直线部分长度。

3.3槽楔下垫片应选用与槽绝缘相同的材料。

3.4槽楔用厚2.5~4mm的竹楔制成,并用变压器油煎煮至无泡沫为止。

对E级和F级电机用3240环氧酚醛玻璃漆布板制成。

对H级电机可用有机硅层压玻璃布板3251制成。

表1

图1槽绝缘出槽口处的加强措施

1—铁芯;2—槽绝缘

图2绝缘槽示意图

1-槽楔;2-垫条;3-槽绝缘;4-层间绝缘;5-绕组导线

3.5端部相间绝缘用一层与槽绝缘相同的三角形材料垫于端部相间,要求靠铁芯端与槽绝缘伸出部分重叠,外端略超过绕组鼻子3~5mm。

3.6端部绝缘的处理分两种情况。

小功率电机在接线后用经浸1032漆处理的无碱玻璃丝带疏绕扎紧;大功率电机绕组在嵌线以前用玻璃漆布带半叠包,包扎长度为端部的1/3,嵌线后再疏绕扎紧。

3.7引出线采用丁腈聚氯乙烯线或丁腈橡胶线,与绕组端头的交接处以0.15mm醇酸玻璃漆布带半叠包一层,外部再套醇酸玻璃丝套管,最后把电缆及连接部位在端部绑扎时一起扎牢。

4软绕组的嵌线与接线

4.1单层同心式绕组由小到大依次将一个极相绕组的各直线边分别放入相应的槽内,其余极相组类推;

4.2双层迭绕组先将第一节距绕组的下层分别嵌入槽内,上层线圈用纸板垫好;

4.3垫好层间绝缘,将上层绕组嵌入节距相应的槽中;

4.4折叠槽绝缘(重叠2mm以上),或在槽口加垫条后,打入槽楔;

4.5嵌最后一节距的绕组时,将第一节距线圈的上层边吊起,待嵌毕后再覆槽;

4.6嵌线过程中应注意保护导线绝缘和槽绝缘,发现绝缘损伤时需用同级绝缘包扎或垫入;

4.7已嵌入绕组的直线部分应平直整齐,端部无严重交叉,两端长度要整齐对称;

4.8嵌完后应进行端部整形,使其内圆直径大于铁芯内圆;

4.9接线必须做到正确无误,焊接平滑牢靠,接头绝缘良好。

最后用绑线将连接线及引出线固定在绕组端部。

5交流电机圆形接线参考图

图3三相四级电机绕组圆形接线参考图

(a)并联之路数为1;(b)并联支路数2;(c)并联之路数4

5绕组浸漆与干燥

5.1常用的浸渍漆

常用浸渍漆的名称、特性和用途如表2。

名称

型号

耐热等级

特性和用途

溶剂

干燥时间

有机硅浸渍漆

1053W30—1

H

耐热性和电气性能好,但烘干温度较高,可浸渍H级电机绕组

二甲苯

1.5~2h

(200℃)

聚脂改性有机硅漆

931W30—9

H

粘结力较强,耐潮性性能好,烘干温度较1053低,若加固化剂在150度固化

用途同1053

二甲苯

0.5~1h

(180℃)

低温干燥有机硅漆

9111

H

耐热性较1053稍差,但烘干温度低,干燥块。

用途同1053

甲苯

0.25~1h

(150℃)

聚酰胺酰亚胺浸渍漆

PAl—Z

H

耐热性优于有机硅漆,电气性能良好,粘结力强,耐辐射性好,可浸渍耐高温或特殊条件下的电机绕组

二甲基乙酰胺

<10min

(18O℃)

5.2浸漆方法

5.2.1沉浸

沉浸是将整个定子浸入漆液内,使漆渗透和填充绕组空隙。

真空浸漆是在浸漆之前将