小件涂装线投标文件概要.docx

《小件涂装线投标文件概要.docx》由会员分享,可在线阅读,更多相关《小件涂装线投标文件概要.docx(18页珍藏版)》请在冰豆网上搜索。

小件涂装线投标文件概要

技术方案

项目单位:

项目内容:

1项目总体要求

1.1设备的用途

主要用于筋板等小零部件的涂装。

1.2最大工件尺寸

最长2000mm,最宽600mm,最高500mm;最重≤100KG

1.3工作效率要求

月产量:

20000挂

工作制度:

25天/月,三班/天

1.4工件输送方式

采用悬挂输送链方式输送

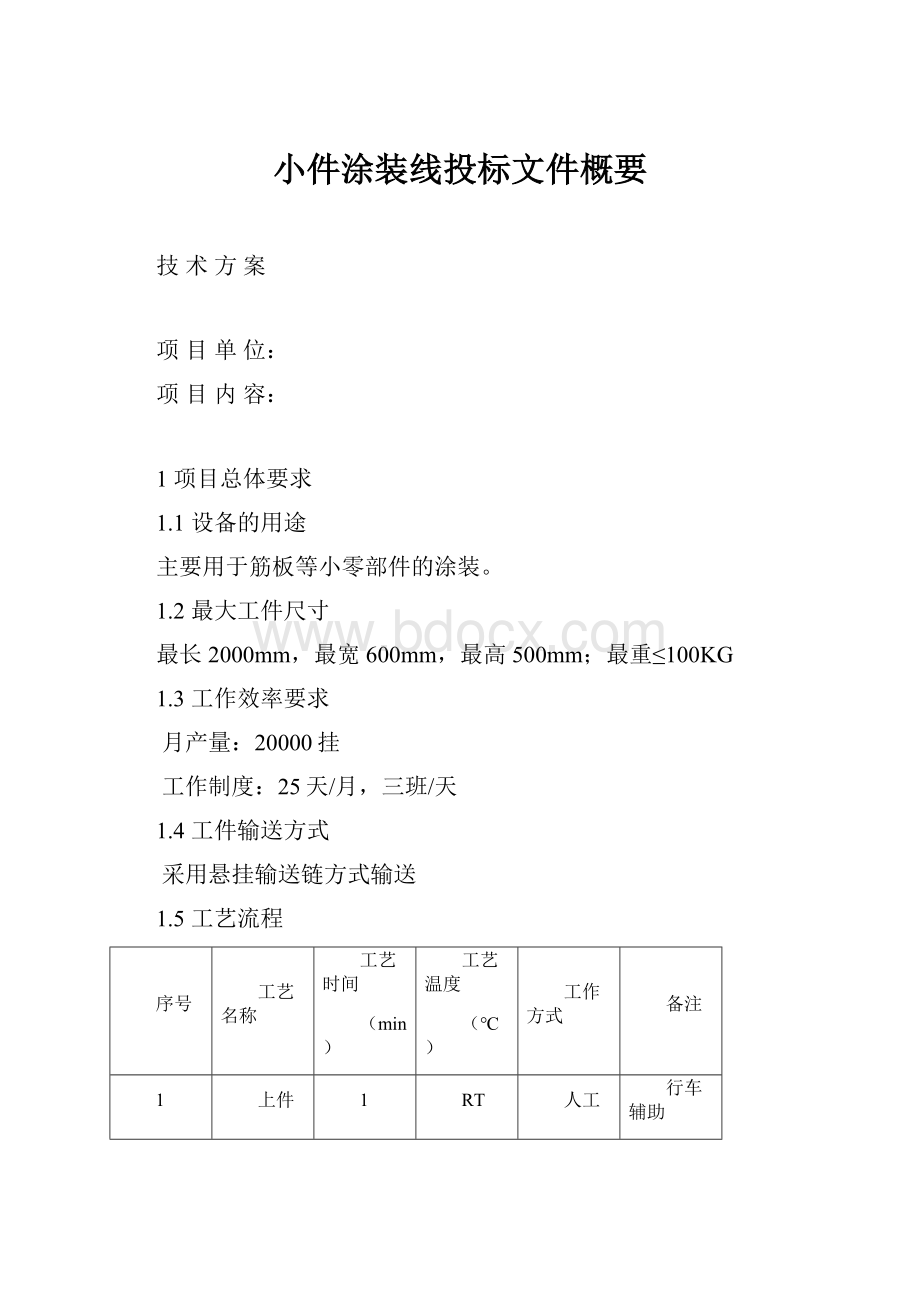

1.5工艺流程

序号

工艺名称

工艺时间

(min)

工艺温度

(℃)

工作方式

备注

1

上件

1

RT

人工

行车辅助

2

清洗室

3

RT

人工

3

水分烘干室

10

100

热风循环

4

喷漆

3

RT

人工

5

烘干

20

70-80℃

热风循环

6

冷却

10

RT

自然

7

下件

1

RT

人工

悬臂吊辅助

2设备组成与主要结构形式

该涂装生产线采用通过流水式结构。

设备主要由清洗室、水分烘干室、喷漆室、烘干室、悬挂输送机、电控等组成。

品目一:

清洗室1台

1、工艺目的:

用于工件表面清洗处理。

2、设备组成:

①、室体主体:

包括室体、照明灯箱、电动对开大门系统、排风系统、安全门等部分组成的封闭空间,形成涂装作业场所。

房体尺寸(长×宽×高)mm:

10000×4000×2500。

②、室体的两侧及顶部均设有照明灯箱,保证光照度大于300LUX;两端大门为设计1套风幕系统,规格为(宽×高)mm:

1200×2200。

③、排风系统:

包括排风管、排风机、排风筒等。

3、部件说明及材料选用

3.1、室体结构:

室体结构采用钢结构,骨架使用方钢,室体壁板采用1.5mm钢板制作壁板,壁板间采用螺栓或自攻螺栓连接。

A、该结构具有外表美观、强度高及安全性好的特点。

B、工件出入大门装置:

室体为通过式,两端设有电动对开大门,门尺寸(宽×高)mm:

1200×2200,材料与侧板同质。

C、安全门:

在室体纵向侧面前后共设有安全门2套,安全门尺寸(宽×高)mm:

800×1800,材料与侧板同质,安全门上带玻璃观察窗和机械压力保护装置,确保使用安全。

3.2、室内气流组织

室内气流采用自然进风上部强制抽风的方式,热蒸气能够被排出室体。

3.3、室内照明

在室体的腰侧部安装照明灯。

腰侧灯组安装于墙板外。

灯管采用飞利浦高效光源,既安全又节能且维护方便,从而保证光强≥300Lux。

3.4、排风系统

3.4.1、排风的配置方案

采取室体侧部排风,采用2套排风机组为室体排风。

3.4.2、排风机的选择:

选用ZLKT7.1A排风机,总排风量为28518m3/h.压力:

171Pa系列叶片轴流排风机,所选风机具有效率高,噪音低,气动性能良好等优点。

每台排风量14259m3/h。

3.4.3、排风道:

排风采用室体侧面排风,根据国家标准的要求,排风筒距地面高度为15米。

3.5、控制系统:

采用进口或合资元器件使整个控制系统具有较高的可靠性。

4、设备主要参数

4.1、内径尺寸(长×宽×高)mm:

10000×4000×2800

4.2、门规格(宽×高)mm:

1200×2200

4.3、排风机风量m3/h:

28518

4.5、噪音:

≤85dB(A)

4.6、光照度Lx:

≥300

4.7、总功率Kw:

≥18

品目二、水份烘干室1台

1、设备用途:

对工件表面的水分进行烘干。

结构形式为直通炉。

2、工作原理:

烘干时,循环空气由离心风机经回风管送入热风炉,与电加热器间接换热;加热后的热空气进入室内侧部送风管,经送风口进入干燥室内,由下至上,以热风循环的方式烘干工件;换热后的空气经顶部回风口进入回风管,开始下一次循环,循环管道上开有废气排放口,同时设有新鲜空气补充入口。

3、设备结构组成:

该设备由室体、循环风机系统、加热系统、室内外风管及过滤系统、风机平台、端部排烟罩等部分组成。

3.1、室体:

由壁板和顶板、骨架、工件进出自动门风幕系统等组成。

壁板和顶板:

室体内板选用1.5mm镀锌钢板,外板选用0.6mmm的彩涂板,中间保温材料选用厚度150mm岩棉。

骨架:

采用150×150×4方钢管焊接而成。

工件进出自动门系统:

通道式,室体两端设风幕门,大门规格(宽×高)mm:

1000×1100。

3.2、循环风机系统:

依据烘干室的技术要求,因此配置1组循环风机系统,配置1台上海通用GCF-710C型风机,功率:

7.5kw,风量19810m3/h,全压:

820pa,转速:

1150r/min,数量:

1台。

3.3、加热系统:

烘干室采用间接加热的燃烧换热装置加热。

加热量为28万大卡/小时。

3.4、室内外风管:

下送上回方式,风管1.5mm由镀锌板和角钢组合而成,且循环部分风管(部分)内填充50mm岩棉以便热量散失,外包0.8mm镀锌板。

4、水分烘干室主要技术参数:

根据客户要求确定

序号

名称

单位

规格型号

备注

⑴

主体尺寸(长×宽×高)

mm

8000×5500×2500

⑵

循环总风量

m3/h

19810

⑶

升温时间

分钟

≤15

⑷

噪音

dB(A)

≤85

⑸

最高工作温度

℃

100

⑹

总功率

kw

13

品目三、喷漆室1台

1、工艺目的:

为喷涂作业提供一个良好的涂覆场所和舒适的作业环境,提高涂层质量。

2、工艺设备:

该设备为水旋式喷漆式,由室体骨架、室体壁板、照明系统、动压室、静压室、水旋器、供水系统、送风空调、排风系统、电动对开门等组成。

3、工作原理:

新鲜空气从空调送风装置进风口进风,经过滤、均流后进到设备顶部动、静压室,通过袋式过滤器分配、无纺布过滤后以一定的断面风速均匀地被送到室体内,风速定向均匀,供排风量平衡,无死角。

室内保持微正压,防止室外非洁净空气的侵入,其气流将工件环绕包围住并向中间逐渐收缩,过喷漆雾不能飞溅,从而改善了工人操作时的劳动卫生条件。

漆雾处理是通过设置在设备中心线下的一排多个水旋器,将水在气流的作用下冲击雾化而将漆雾捕捉在水中,洁净空气通过排风装置排入大气。

此种湿式的喷漆室漆雾处理效率高,可达98%以上。

含漆雾的水在重力作用下流入循环水池内,经过滤沉降后的净水由循环水泵送回喷漆室循环使用。

4、设备组成说明

4.1、室体:

室体为通过式,室体主骨架采用型钢与δ1.5mm镀锌板板制作,并在两侧安装玻璃窗及照明灯箱装置,玻璃采用δ6mm钢化玻璃,使操作区明亮舒适。

每个工艺区操作间两侧各安装一个门并带自动闭门器,供人员出入。

操作间壁板和采用C型钢做框架整体组装式结构,确保密封,严防灰尘进入。

工件进出门:

在室体的两端各设计1套电动对开门,门洞尺寸W×H:

1200×2200(mm)。

4.2、送风过滤装置:

(设计截面风速为v=0.45m/s)

室体上部有动压室、静压室,整体动静压室为组合组装式。

动压室内有空气分配器;静压室内有无纺布过滤层,从而保证风量均匀性和空气的洁净度。

顶部过滤材料设置在动静压室底部,过滤棉框架由碳钢板制作的框架支撑,过滤棉之间、过滤框同上下壁板之间采用螺栓连接,更换过滤棉容易。

在动压室和静压室的侧面墙壁上,分区域设置带锁的空气密封门,门框装密封胶条。

通过带有梯子的维修检查平台从动压室和静压室检修门,可以分别进入动压室和静压室。

动压室和静压室保证空气平稳流动,在动压室内设有调节风量的机构。

动静压腔间设有压差计,工作间内部设有湿度计、温度计。

4.3、地板格栅:

喷漆室操作面铺有碳钢地板格栅,该格栅由-30×4扁钢和10圆钢焊接而成,其表面平整、防滑。

每块不超过30kg/块,便于人员更换方便。

4.4、送、排风装置:

喷漆室采用上送下吸的气流组织方式,送风装置由空调集中送风,排风系统由排风机、防火风阀、风量调节阀及风管组成。

送风管道上设有风量调节阀,风道采用1.2mm镀锌板制作。

排风系统由钢板风道、防爆离心式排风机、防火风阀、手动风量调节风阀、排风管组成。

喷漆段风机,设排除结露管装置。

每个风道内设积水槽,积水可由潜水泵排净,积水槽内液位自动控制。

排风机布置在室内排风平台上,风机为防爆风机,叶轮便于拆出检修,每个排风风道上设多页调节阀,风阀能完全关闭。

排风风机壳体下应配备一个清除门和排水管及阀,积水可排入下水道。

排风风机底座设有减震器。

送风空调总送风量为60000m3/h,排风机选用以下型号风机:

型号:

B4-72NO10C

转速:

710r/min

流量:

27717m3/h

全压:

603Pa

功率:

7.5KW

数量:

2

4.5、漆雾处理装置:

由水盆、水旋器、循环系统组成,水旋器采用不锈钢钢板制作。

水旋器高出水盆60~75mm,供水管采用孔状供水以保持一定液位,满足漆雾处理需要,水旋器之间的间距为1000mm。

4.6、水循环系统:

由循环水槽、循环水泵、调节阀门、漆渣过滤装置等组成。

从喷漆室自流到循环水槽内的水经漆渣过滤装置过滤干净后再循环使用。

4.6.1、循环水泵:

∙采用离心泵,材料Q235-A,将过滤后的净水送回喷漆室捕捉漆雾。

∙供水管和阀门:

供水管采Q235-A钢管制成。

阀门采用碳钢阀门。

4.6.2、循环水池:

1)循环水池设有水泥平台及走台,平台及走台边设带门的护栏。

平台上放置供水泵及液位控制器,进入平台有钢扶梯,从平台至池底有爬梯。

平台上可以开关进水阀门、人工投药、检修维护设备、捞渣等。

走台上可以人工投药、捞渣。

水池底部局部有积水坑,设置一台潜水泵,可定期向污水处理站排放废水。

2)由自来水管供水,人工开关供水阀门,向池内供水。

水深达标后关闭阀门。

在工作过程中损耗的水可由自动补水系统进行补充。

在供水管道上设置电磁阀,在电极式液位计开关的控制下,当水深低至极限时,电磁阀启动开始自动补水,补加水深达标时自动停止;当水位在意外情况下超出上下限时将发出警报,工作人员应及时关闭阀门;水深在下极限以下时,供水泵停止工作。

3)循环水系统由供水管道、离心水泵、吸水罐、阀门、压力表、水泵组成。

4)除渣系统,人工打捞。

5)吊渣斗,由一台CD12-9D型的电动葫芦,定期吊动渣斗到卸料处。

该葫芦提升质量为2000kg时,最大提升高度为9m,提升速度为8m/min,提升电机功率3kW,行走电机0.4kW。

当泵需要安装和检修时,可利用本葫芦。

6)工作一定时间后,水池底部将淤积一定的漆泥,排干污水后工作人员进入清理。

水池隔墙底部均设有连通的孔,便于污水的一次性排净,清淤后要保证连通的孔畅通,池中的滤网也要经常检查清理,保证通畅。

4.7、照明装置:

在室体的侧壁安装照明装置,室内照度≥600Lux,照明灯采用12套36w×2外拆式日光灯,采取钢化玻璃灯箱作为隔爆措施;在动静压室内设有照明装置(36W防水灯),便于更换、检修用。

另在室体内配有应急照明灯。

5、主要参数:

喷漆室主要参数

序号

项目

单位

规格

1

喷漆室型式

通过式

2

送排风方式

上送下抽

3

室体尺寸(L×W×H)

mm

10000×4000×2800/4800

4

设备工作时室内噪声

dB

≤85

5

室内照度

Lx

≥600

6

室内风速

m/s

≥0.45

7

室内过滤方式

三级过滤

8

过滤效率

≥98%

9

空调送风量

m3/h

60000

10

排风机参数

上海通用

B4-72-10C

风量

m3/h

27717

风压

Pa

603

电机功率

kw

7.5

数量

台

2

11

循环水泵

IS100-160

流量

m3/h

120

电机功率

kw

15

数量

台

1

循环水量

m3/h

120

12

设备总功率

kW

68

品目四、烘干室

1工艺目的将工件进行烘干作业。

2工作原理

烘干状态下,加热系统的送风机及燃烧器启动,送风机送出的空气经热风循环装置加热后,通过风管吹入室内,对工件表面进行烘干,热空气自下而上进入室体底部在循环风机离心力的吸引下,返回到循环风机吸风口,在热风循环系统内循环加热工件。

室外采用房体两端设置有自动对开大门,并且控制不能同时开启。

烘干室室体内部的温度必须是从入口到出口整体均一的温度,整个烘干室内的温度必须均一化,根据工件外形设计,保证工件各面在工艺时间内烘干,验收时以烘干室的温度/时间曲线为准,炉温温度误差在±5摄氏度以内,烘干室外表面与任意点厂房内温差不得大于10℃。

3烘干室结构说明

烘干室由保温室体、平台、燃气加热热风循环装置、循环风管等组成。

1)室体:

采用插板式结构,型钢加强,内层用1.5mm镀锌板,保温层为t=150mm岩棉,外层为彩钢波纹板t=0.6mm。

2)烘干室工作方式:

通过式。

3)烘干温度:

烘干温度为70—80℃,采用PID调节温度,炉温温度误差在±5摄氏度以内,烘干室外表面与任意点厂房内温差不得大于10℃。

4)烘干时间:

20—25min,前后门应由连锁装置不可同时打开,

5)热源:

采用天然气燃烧供热。

6)加热方式:

热风循环。

7)顶部开口处,设有多道橡胶密封帘,不允许灰尘掉落,保证室体内清洁度满足要求。

8)室体门:

两端设对开的风幕门,侧壁开设安全门,大门规格(宽×高)mm:

1000×1100。

9)加热设备和热风循环风机等安装于加热平台。

4燃烧室

1、燃烧室本体。

采用钢构型式,内板采用SUS304t=2.0mm,外板采用t=0.6mm的镀Zn钢板。

保温采用200mm厚的岩棉,保证安全可靠。

此设备需提供如下监控信息:

温度控制,压力控制,瓦斯安全控制,瓦斯泄漏报警,控制系统的监控等。

2、热风循环系统

(1)四元体烘干炉设置1套热风循环系统,热风循环系统由四元体天然气热风炉和热风循环装置组成。

四元体天然气热风炉热量20万kcal/h,集加热、过滤、送风、废气处理四项功能于一体,主要由燃烧炉膛、热交换器、过滤段、热风室、废气燃烧系统组成。

(2)燃烧机燃烧机选用埃夫信燃烧机,燃烧炉膛采用δ3耐高温不锈钢(25-20#)材质,热交换器采用材质为1Cr18Ni9Ti的不锈钢钢管制作。

热风循环装置由离心风机、送风管道、回风管道、调节风阀四部分组成。

其中,离心风机为插入式风机,烘干炉炉外循环风管采用1.5mm的镀Zn板进行制作,包含各种联接件。

外部需用150mm的岩棉保温,并用0.6mm的镀Zn钢板包裹

炉内温度控制采用自动温控系统,温控仪选用欧姆龙数显温控仪,温度传感器选用铂电阻温度传感器。

控制精度为±3℃。

(3)废气排放装置

炉体顶部设有1套强制排风装置,用于使烘干炉及时排出废气,同时在出现超温或意外情况时,也能使炉体较迅速降温。

排出的废气直接引入到四元体热风炉内完全焚烧后高空排放。

排气风管采用t=1.2mm的镀Zn板,包含法兰及联接件。

炉外循环风管和排气风管均应有手动式调风门(附刻度指示)。

3、补充到烘房的新风风管入口处需增加过滤棉,过滤棉前后应增加压差计,并增加报警装置。

4、设备的环保安全系统

要求设备运行时噪音不高于85分贝。

抽风系统设置防火调节阀。

要求烘干设备达到劳动环保部门的相关规定,各种废气污染物排放要达到国家的排放标准。

油漆烘干室产生的有机溶剂气体采用直接燃烧法将其进行燃烧处理,废气经处理达标后才能排放。

设备电机、电气均应考虑安全绝缘接地,设备的设计制造应符合GB6514,GB6515,GB7691标准中有关工艺设备的要求。

为了便于环保检测,在风道的适当位置安装有φ60mm监测孔并且装有活动盖板。

在烘干室的加热器、热风循环装置的电气控制系统中,设有二个测温点,其中,一点要求显示、控制;另外一点要求显示。

热风循环系统的进风口,出风口处各设一点温度控测,要求显示。

当控温失灵或设备处于异常情况时温度达到报警点时发出报警迅号,同时关闭加热器的送风装置,关闭燃烧器的供气阀,切断加热源。

6、主要参数:

烘干室主要技术参数

序号

项目

单位

规格

1

烘干炉型式

通过式

2

加热能源

天燃气

3

工件加热方式

热风对流

4

室体内径尺寸(L×W×H)

mm

8000×5500×2500

5

烘干温度

℃

70—80(可调)

6

温度控制方式

PID调节温度

7

设备升温时间

min

≤15

烘干时间

min

20—25

8

废气处理方式

直接焚烧

9

循环风过滤方式

二级过滤

10

加热量

万大卡/小时

20

11

炉内空气循环次数

次/min

≥3

12

循环风量

m3/h

19810*1

13

循环风机(插入式风机)

上海通用

GCF-710C7.5KW1台

14

设备工作时噪音

dB

≤85

15

外壁温度

不高于环境温度10℃

16

设备总功率

kW

13

3、喷漆室空调送风机组说明1套

1、设备说明:

喷漆室设计1台空调机组。

2、结构说明:

2.1.概述

空调装置主要由组合式空调机组、送风管路、风阀、电气控制等组成,包括喷漆室空调。

2.2.技术要求

1)空调装置为组合式结构,由电动进风阀、进风室、初效过滤段、风机段、均流段、中效过滤段、消声段、送风段、手动多叶调节阀、防火阀及送风管路系统组成。

2)初效段、中效段

初效段、中效段配置袋式过滤器,初效过滤精度为G4,中效过滤精度为F7,过滤效率1µm>80%,5µm不能通过。

过滤段带压差计,可显示过滤器阻力并能根据需求设定报警,位置便于观察。

3)风机段:

空调机组风机采用离心风机,风机段的壁板设置成可拆卸壁板,在空调机箱内有足够的检修空间和辅助设施便于检修。

4)均流段

采用多孔板均流器,保证空调机组断面风速的均匀性。

5)消声段

消声段根据整体噪音限值要求,设置片式消声器,内填充玻璃丝消音棉。

6)空调箱体

空调箱内板在采用镀锌钢板;壳体骨架采用型材。

壳体采用t50mmEPS板,外壁板为镀锌或彩钢板;室体底座为型钢整体底座;由进风室到空调机组入口的新风管采用镀锌钢板。

7)送风管路

送风管路采用厚度为1.2mm镀锌钢板折边制作。

风管长边大于2m时,风管内部采用圆钢加强。

在各用风设备处设有多叶调节阀,可根据需要调节风量。

8)系统噪声≤85dB,机组漏风率≤1.5%。

2.3.制造安装技术要求

1)机组应严格按照图纸和GBT14294-93国家标准制造。

空调机组制造厂需通过ISO-9001质量体系认证。

2)风机转动部分出厂前应做好动平衡试验,检测结果应达到国家行业标准以上。

在正常使用时噪声不得超过85分贝。

3)风机正常使用时的技术参数须达到标牌中所标定的值。

4)空调机底部应用机座垫起。

检修门应保证密封良好,防火阀应采用电动复位型式;

5)机组外表面应无明显划伤、压痕,表面光洁。

6)空调机组应符合

通风与空调工程施工质量验收规范(GB50243-2002)

空气处理机组安全要求(GB/1081-1989)

组合式空调器(GB/T14294-1993)

3、空调机组型号及技术规格

序号

机组型号

功率(单台)

台数

备注

№1

KDKT-6

30

1

4、悬挂输送链1套

1、设备概述

通用悬挂输送机主要部件结构主要由牵引链、小车、驱动装置、张紧装置、回转装置和轨道、上下坡捕捉器等部件组成。

悬链采用XT100型号。

2、工艺参数

●工艺运行速度:

1.3m/min可调;

3、组成说明

主要部件结构主要由牵引链、小车、驱动装置、张紧装置、回转装置和轨道、上下坡捕捉器等部件组成。

1)牵引链牵引链是传递动力的重要构件

2)小车小车承受物件、吊具及牵引链条的重力。

在垂直弯曲段处还要承受链条张力,并能保证链条按轨道的线路运行。

3)驱动装置

4)张紧装置张紧装置的作用是保证链条有一定的张紧度,补偿因磨损、温度变化而引起的伸缩。

5)回转装置在通用悬挂输送机中,回转装置是是输送链作水平转向的部件。

6)轨道轨道是牵引链的导向构件,也是工件的承载构件,塔是一个封闭的回路。

7)安全装置在上下坡段,为了防止因链条突然断裂而产生严重事故,应装设捕捉器,讲速滑的小车挡住,并通过行程开关将电源切断。

8)吊具吊具是输送机的承载部件,根据输送物件的形状特点而设计,又要能满足工艺操作要求。

5、电控系统

1全线采用集中PLC控制的方法进行控制。

2控制柜设有以下功能:

●全自动和手动控制

●风机、水泵、加热器的启动、停止。

●照明的开、关。

●风机及加热器的故障报警。

●风机联锁发生故障时自动停止运行。

●各机械运行工作状态的指示。

●急停及故障状况的指示。

控制柜装有换气扇,可及时排出柜中电器元件散发出来的热量。

3全线启动后有可靠的机械、电气联锁,各操作点设有急停开关,以保证安全运行、使用方便。

4强电线与控制线分开不同的桥架走线,以防干扰,控制线选用屏蔽线。

5柜体内接线线两端必须有清晰的线号,且必须与图相符,接线端头采用线鼻压接或采用烫锡接线。

6温控系统选用数显温控调节仪自动控温。

此控制系统动作灵敏,故障率低,运行可靠。

7电器线路采用金属线槽走线,不得与机械设备相干涉,桥架不带散热孔,桥架盖易于开合。

8配电控制系统设有电源相序、缺相及过压、过载保护、良好接地等保护装置。

9控制元器件及线缆分别选用品牌产品(见下表)。

序号

名称

厂家

1

PLC

西门子

2

变频器

西门子

3

交流接触器

施耐德

4

自动开关

常熟/施耐德

5

继电器

OMRON/施耐德

6

电线电缆

无锡

6、职业安全卫生和环境保护:

1废水由业主经处理后排放。

2废气高空排放15m以上,确保达到国家环保要求。

3设备综合噪声<85dB。

4消防用品业主自备。

5设备主要配置选用厂商:

序号

名称

厂家

1

风机

上海通用

2

水泵

无锡艾比德

3

供热系统

北京埃夫信

4

悬挂输送机

苏州通达

5

电控

施耐德、西门子、无锡

7、验收标准:

1质量:

连续喷涂10挂主要零件,产品质量甲方涂装质量要求.

2效率:

连续喷涂10挂主要零件,确保工件外表面喷涂可达率95%以上(喷枪不可达到的地方除外),效率符合工艺及技术要求。

5.3可靠性:

本系统特别注意其生产运行的可靠性和稳定性,整个系统的平均无故障工作时间不少于30天。

5.4设备应满足的相关国家标准:

设备应满足国家规定的安全及环保要求。