制冷剂的传热特性和其他特性.docx

《制冷剂的传热特性和其他特性.docx》由会员分享,可在线阅读,更多相关《制冷剂的传热特性和其他特性.docx(24页珍藏版)》请在冰豆网上搜索。

制冷剂的传热特性和其他特性

1.制冷剂的传热特性和其他特性

2010-01-2719:

23:

43来源:

热泵热水器技术网浏览:

299次

1.1.1.1.卡诺循环

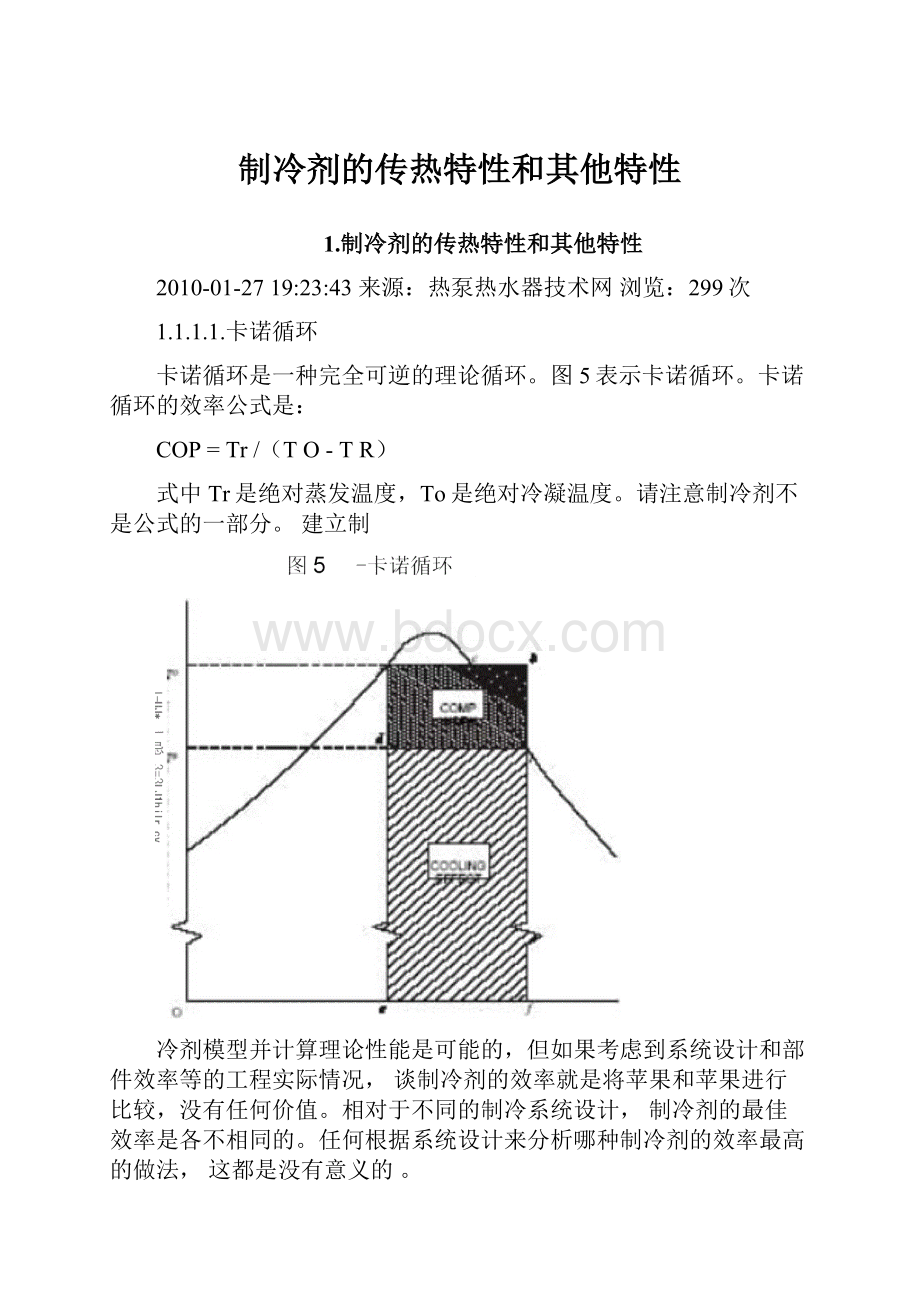

卡诺循环是一种完全可逆的理论循环。

图5表示卡诺循环。

卡诺循环的效率公式是:

COP=Tr/(TO-TR)

式中Tr是绝对蒸发温度,To是绝对冷凝温度。

请注意制冷剂不是公式的一部分。

建立制

冷剂模型并计算理论性能是可能的,但如果考虑到系统设计和部件效率等的工程实际情况,谈制冷剂的效率就是将苹果和苹果进行比较,没有任何价值。

相对于不同的制冷系统设计,制冷剂的最佳效率是各不相同的。

任何根据系统设计来分析哪种制冷剂的效率最高的做法,这都是没有意义的。

1.1.2.换热性质

制冷的主要目的是将热量从不需要的地方转移到需要的地方(或转移到至少不会有问题

的地方)。

此过程换热是关键。

制冷剂可能因其强的换热性能,而使得理论效率很高。

好的换热效果使得换热器的传热温差小,从而使压缩机耗功减小,效率提高。

有许多因素影响换热。

有几个因素如管路设计、材料和流量(雷诺数)和制冷系统自身

有关。

制冷剂有三个关键性质影响系统的总体换热能力。

它们是粘度(卩)、比热(Cp)和导热

系数(入)。

这些参数在换热器设计时用于计算普朗特数(Pr=卩〃Cp/入)。

制冷剂的选择目标是

,也希望容易增加

单位制冷剂能够携带很多热量(比热大)且热量传递容易(导热系数高)紊流(低粘度)而减小运送流体时的功耗。

换热讨论

市场上一般认为R-123是效率最高的制冷剂。

这种说法是基于不考虑制冷剂换热性质的理论模型。

该模型假定在规定的设计工况下热量会完全传递。

事实上R-134a的换热性质比

R-123更好(参见表1-制冷剂性质,对比粘度和导热系数)。

从而使换热器中的传热温差更

小,在相同的制冷量下所要求压比就小。

较小的压比将减少功率消耗,增强系统性能。

1.1.3.臭氧消耗潜值(ODP)

ODP是一种物质破坏大气臭氧层的一个指数。

表1列出了许多常用制冷剂的ODP值。

请注意R-11和R-12的破坏潜值最大(1.0).制冷剂的ODF不影响制冷剂的性能,但却也是一个关键性质。

所有具有臭氧破坏潜值的制冷剂都已经或将要按照蒙特利尔议定书的要求淘汰。

任何新的制冷剂或制冷产品的开发都要求对臭氧层无破坏作用。

ODP讨论

R-22是一种HCFCODP为0.055.R-22在发达国家已被限量生产,在美国要求在2010年停止在新设备中的使用。

当前,R-22是最常用的制冷剂,仍然没有清晰的替代物。

R-22

的低ODP值使得整个制冷工业正呈现出勃勃生机。

1.1.4.全球变暖潜值(GWP)

GWP1—种物质产生温室效应的一个指数。

GWP1在100年的时间框架内,制冷剂的温室效应对应于相同效应的二氧化碳的质量。

二氧化碳被作为参照气体,是因为其对全球变暖

的影响最大。

烃类制冷剂的GW值一般比二氧化碳高,但排放量小很多。

GW讨论

R-134a是一种HFC制冷剂.HFC族是京都议定书中关于温室气体清单中六类化学制品中

的一类。

这意味着试图满足京都议定书的国家必须仔细考虑如何使用HFC族制冷剂,但就

京都议定书的要求而言,并没有说要淘汰HFC族制冷剂。

现在或将来都不能说HFC族物质不是一个可行的替代方案。

关于制冷剂温室效应的一个更科学的指标是TEW。

制冷剂的GWP并不排斥其使用,但在评价时应予以考虑。

更重要的指标是TEWI(总当

量变暖影响),这将在随后讨论.

1.1.5.材料相容性

制冷剂是否和制冷回路中的其他物质起反应,在实际应用时是非常重要的。

制冷剂将和

铜、钢、冷冻油、垫片和电机绝缘层等相接触。

所有这些物质都应仔细确认和制冷剂的相容

性。

外来物质如湿气也应当加以考虑。

CFC族制冷剂的一个重要好处是稳定和不易起反应。

这有利于和其他材料的相容性。

不

幸的是,CFC族制冷剂的这种固有的稳定性和很长的大气寿命是导致其被淘汰的一个原因。

当使用对环境更友好的制冷剂时,材料相容性的挑战一般会增加。

材料相容性讨论

在大部分情况下,当设计一个制冷系统时,材料的相容性都能够预先确定。

但在将老系

统臵换成新制冷剂时,改造技师有责任仔细考虑材料的相容性。

当将CFC制冷剂换成HCFC-

123和HFC134a时,考虑的重点应是材料相容性,因为HCFC-123与R-11制冷机中的绝缘层

和垫片一点也不相容。

已经找到了许多同时与R-11或R-123相容的材料,新R-11制冷机中都已经使用了这些新材料,这避免了将R-11换成R-123时的大量改造费用。

今天,几乎还有一半的CFC制冷机仍在使用。

许多将在其使用寿命结束时替换掉。

这些

老机器如果考虑改造的话,应进行全面评价。

原用材料和HCFC-123不相容的制冷机在改造

时会花费巨大的费用。

1.1.5.1.和电机绕组的相容性

很多压缩机使用的是闭式电机,与起冷却作用的制冷剂直接接触。

制冷剂和绝缘层会

互相影响,制冷剂会从绝缘层中析取聚合物,或者是绝缘层吸收制冷剂。

当聚合物被析出时,绝缘层会变脆、分层和其他方面退化,这些变化将导致电机失效。

析出的聚合物会沉积在制冷系统的其他地方,使流动变粘或引起阻塞。

如果制冷剂被绝缘层吸收,绝缘层的介电强度和物理性状会下降。

当绕组变热时,制冷

剂的快速释放会使绝缘层起泡而导致绕组过早失效。

磁性线圈的绝缘层一般是一种热烤珐琅。

与和空气接触不一样,珐琅和制冷剂接触时绝

缘性能会下降。

所以在充注制冷剂前后测量的绕组绝缘电阻值将会显著不同。

中所用绝缘材料和新制冷剂的相容性。

1.1.5.2.和橡胶及塑料的相容性

垫片、0形圈等可能是用橡胶制成•制冷剂、冷冻油或两者的混和物可能会析取橡胶成分而使橡胶的性质发生不利变化。

这将导致橡胶的收缩或膨胀变形而使垫片失效。

部分氯丁橡胶在HFC制冷剂中会收缩,而丁腈橡胶和R-123接触时会膨胀。

制冷剂对塑料的影响一般随着制冷剂分子中氟原子的减少而减小。

1.1.5.3.制冷剂和金属的相容性

烃类制冷剂与金属接触时一般非常稳定。

在诸如极热的极端条件下,制冷剂和金属会

起反应。

通过提高温度,ANSI/ASHRAE标准97提供了一种材料相容性加速寿命实验方法。

在ImaginationResourcesInc.公司所进行的实验中,按照标准97的程序,R-12、R-500、

R-123及R-134a与铜、钢、铝、太阳牌4GS油进行了实验,只有R-123显示出不相容的迹象。

卤代烃制冷剂在含水时会水解形成酸性物质,对金属有腐蚀作用。

和油形成的混合物能够溶解铜,然后沉积在温度较高的钢铁部件上,形成一层铜膜,这就是铜镀现象.

1.1.6.冷冻油

和汽车发动机一样,制冷系统的机械部件必须进行润滑。

这些部件包括整个系统中的压缩机和各种阀门(含热力膨胀阀)。

好冷冻油的目标是保护运动零件、增加压缩机内部的密封性(与粘度有关)、与制冷剂及系统中其他材料化学相容、在制冷剂中的溶解度低且是安全的。

在干式制冷回路中(即直接膨胀式-参见16页蒸发器温度滑差),冷冻油经常随制冷剂在回路中流动,并沿路对部件进行润滑。

在进行管路设计时必须注意确保油能回到压缩机而不会积存在回路的某些地方。

在满液式制冷系统中,油很容易积存在蒸发器中而不能回到压缩机,油的积存也会使蒸发器的换热效率下降。

满液式系统中一般有回油系统来将冷冻油从制冷剂中分离出来(如油分离器),并让油回到压缩机。

因为希望冷冻油和制冷剂混溶,两者必须相容。

冷冻油包括矿物油、烷基苯油、聚酯油

(POE)、聚烯醇油、改性聚烯醇油和乙烯醚油。

商用空调中最熟悉的两种油是矿物油和聚酯

油(POE)。

矿物油是天然的(从原油提炼)。

聚酯油(POE)是用酒精合成

制得的。

将负压的R-11制冷机转换成R-123时,原来的CFC制冷剂使用的

是矿物油。

这些油在整个制冷回路中流动,接触到了回路中的几乎所有内部表面。

新的HCF

C-123制冷剂要求使用合成油如POEPOE冷冻油与R-123是相容的,与矿物油却不相容。

转换时的挑战是,在充注新POE冷冻油之前怎样才能完全清除掉原先的矿物油?

通过采用

适当的更换程序,以及利用在POE冷冻油中加入添加齐睞增强与残留矿物油的相容性的方

法,可以克服这个问题。

1.161.制冷剂和冷冻油的相容性

制冷剂和冷冻油的相容性对制冷系统的正常运行和寿命都有非常重要的影响。

CFC制冷

剂一般用矿物油作为冷冻油。

制冷剂中的氯原子提供了良好的抗磨性,因而在矿物油中不要

或只需很少的添加剂。

矿物油和POE油是不相容的。

尽管一般条件下不会存在这两种油的混和物,但在系统更换制冷剂时这种情况却可能出现。

HCFC制冷剂既可用矿物油也可用合成油。

有时加入添加剂来增强冷冻油的性能。

HFC

制冷剂大多使用合成冷冻油,如POE油。

1.162.POE油和水

POE油的吸湿性比矿物油强得多。

湿气在制冷回路中是有害的,因为湿气能与碳一起形成碳酸,可能造成冰堵或铜镀。

应特别注意不让POE冷冻油暴露在大气中以免吸收湿气。

1.1.7.临界点

图6-临界点

临界点是压焓图(P-H)上不能区分制冷剂到底是液体还是气体的点。

在此点时液体和气

体的温度、密度和成分都相同。

临界点的性质用临界密度、临界压力、临界比容和临界温度

来表征。

当在临界点以上运行时,不可能出现单独的液相,制冷剂在制冷循环中不会冷凝成液体。

研究表明当压缩二氧化碳时,排气温度就可能是在临界点以上。

在低于但靠近临界点运行时,会比较难于压缩,导致效率很低,制冷量很小。

临界点讨论

在许多应用中都认为R-410A是R-22的优先替代工质。

但和R-22的临界温度96°C相

比,R-410A的临界温度只有70°Co当空冷产品用于高温环境时,这一点是一个问题。

比如在美国东南部,环境设计条件经常是40°C以上,加上14°C的制冷剂传热温差后,R410A

的温度距临界点的温差为16°C,非常靠近曲线的圆顶,只有很小的冷凝余地,将导致效率

的降低。

如此,标准工况下一台R-410A的5冷吨的冷凝机组,在上述工况下会衰减成3.5

冷吨一点也不奇怪。

这也说明R-410A用于风冷热泵是不合适的。

1.1.8.温度滑差

温度滑差是随着非共沸制冷剂如R-407C和R-410A的使用而出现的一个新名词。

非共

沸制冷剂由几种制冷剂组份混和而成,其性质不象单组份制冷剂。

温度滑差定义为在蒸发

器或冷凝器中制冷剂相变开始和结束时的温度差值(单位为°C),此差值中不包含过冷度或

过热度。

例如R-407C由R-32(标准沸点-52°C)、R-125(标准沸点-49°C)和R-134a(标准沸点-

26°C)组成,当R-407C沸腾时(即蒸发过程),R-32最先沸腾,剩下液体各组份的比例会发生变化,使得平均沸点将会不同,此过程称为分馏。

分馏过程中平均沸点的变化值就是温度滑差.

51

mp

fra

nir

e.23怔

0却壮ACEDi帕

图7-R-134a/32混和物的非共沸特性

图7表示R-134a/32混和物在R-32的含量从0到100%变化时的非共沸特性。

在图上

划一条垂线,垂线分别与液体线和蒸气线相交所得得温度差值就是该浓度时的温度滑差

1.1.8.1.蒸发器中的温度滑差

空调中蒸发器由两种主要型式:

干式(也叫直膨式)和满液式•干式蒸发器的制冷剂走

管内,水(制冷机)或空气(直膨盘管)走管外。

满液式蒸发器用于制冷机,水走管内,制

冷剂走壳程。

图8-干式蒸发器

阔

制

干式蒸发器比满液式蒸发器更适应制冷剂的温度滑差,但作为一个系统其效率比较低。

图8为干式蒸发器•制冷剂流过热膨胀装臵(如热力膨胀阀),雾化成细小的液滴进入蒸发器管内。

细小液滴的表面积很大,从管外的冷冻水或空气中吸收热量。

有温度滑差的非共沸制冷剂在管内分馏,沸点低的组份先蒸发,接着是其他组份。

干式蒸发器所具有大过热度将确保所有制冷剂组份蒸发变成气体,使得制冷剂各组份的比例保持不变。

图9-满液式蒸发器

图9是满液式蒸发器,所有换热管浸泡壳程的制冷剂液体中。

管内冷冻水的热量使制冷

剂蒸发,压缩机吸气口抽出壳体上部排出的制冷剂气体。

其过程很象火炉上水壶中的水被烧

开。

非共沸制冷剂在满液式蒸发器中的问题是:

低沸点组份将先蒸发并被压缩机吸走,使得制冷剂各组份的质量比例无法维持。

温度滑差讨论

R-22有两种最可能的替代物:

R-407C和R-410A.这两种物质都是非共沸的,R-407C

的温度滑差是4.4°C,而R-410A的温度滑差只有0.55°GR-407C的大温度滑差实际上意味着只能用于总体效率较低的干式系统。

R-410A可以用于满液式系统,尽管需要重新设计

所有部件包括压缩机(R-410A的压力比R22高得多),但对于新系统而言却是较好的选择。

1.1.82非共沸制冷剂的服务问题

由于非共沸制冷剂的分馏特性,机组发生泄漏时就会有一个问题:

到底是哪种组份漏出去了?

说各组份按设计质量比例泄漏显然是凭想象。

机组发生泄漏时,维修时的一个办法是

把制冷剂全部放掉再重新充注已知正确质量比例的新制冷剂,此方法因费用问题并不总是可

行。

如果泄漏量小,实验表明直接添加新制冷剂对系统性能影响不大。

根据一个实验研究,

一个R-407C制冷系统泄漏掉其充注量12.5%的制冷剂,然后直接添加质量比例正确的新制

冷剂,同样的过程重复四次,最后,原始充注量的一半进行了更换。

表2是测得的制冷剂原

始浓度和经反复排放添加后的最终浓度。

表3是经反复排放添加后的系统性能损失结果.

杜邦公司用理论推算也得到了相似的结果(性能下降9%)。

表2-不同位臵的原始和最终比例

位臵

HFC-32/HFC-125/HFC-134a质量百分比%

原始比例

4次反复添加后的最终比例

贮液器入口

23.2/25.5/51.3

20.1/22.6/57.3

贮液器出口

22.9/25.3/51.8

20.0/22.6/57.4

蒸发器入口

29.7/30.8/39.5

26.8/28.4/44.8

蒸发器出口

22.1/24.9/53.0

19.9/22.5/57.6

冷凝器入口

25.0/26.6/48.4

21.6/23.6/54.9

冷凝器出口

24.2/26.1/49.7

21.4/23.5/55.0

表3-反复添加后的性能下降值

参数

下降%(用R-407C浓度计算)

下降%(用真实浓度计算)

制冷量

2.7

11.0

COP

1.0

3.9

容积制冷量

3.0

8.0

充注非共沸制冷剂应更注意保证加入的是液体,要求使用只让液体加入的特制罐子。

罐

中剩余的制冷剂不能再用。

1.1.9.音速

音速对制冷系统设计来说是重要的,因为它决定了制冷剂流动的速度限制。

趋近音速会

产生激波,可能损坏设备。

离心压缩机入口制冷剂气体速度如果接近音速(Mach=1.0)是不合

理的。

温度上升音速增加,而压力升高音速下降。

表1示出了常用制冷剂的音速。

音速讨论

90年代中期,CFC制冷剂被禁用,原来生产R-12制冷机的厂家迅速转换成R-134a。

一般感觉,R-134a是随手拿来做R-12或R500的替代物的。

但是R-134a的音速比R12高约8%为真正优化R-134a机器的性能,应修改制冷剂流道,特别是减小叶轮入口尺寸来

增强性能。

1.1.10.物理性质

有几样物理性质指示制冷剂使用潜力。

特别是常压沸点和冻结点。

常压沸点直接指示制

冷剂能被使用的温度水平,冻结点必须低于任何预期的运行温度点。

物理性质讨论

沸点性质可以显示出两种离心机常用制冷剂R-123和R-134a的差别。

R-123的常压沸

点是27.87°C,为了将其降低到大约4.4°C以便制冷剂从液体变成气体(即蒸发过程),制冷剂必须处于真空状态,此即制冷机处于负压的概念。

R-134a的常压沸点是-9.4°C,

为将沸点升高到4.4°C,制冷剂必须处于正压,将需要按压力容器规范进行设计。

水(R-718)是显示冻结点重要性的例子。

水在吸收式制冷机中被用作制冷剂,其常压冻

结点为0°C。

因此不可能将溴化锂吸收式制冷机用作低于0°C的盐水制冷机。

溴化锂吸

收式制冷机不可能用于蓄冰系统!

难点在于确定冷凝器的冷媒饱和温度.可以在冷凝器的最下面(在节流前)用砂纸磨掉表面油柒.然后用温度计测得冷凝器饱和温度.同时根据冷凝器的压力对应的温度比较下得出冷凝器的饱和温度然后减去冷凝器的出水温度,就是冷凝器的趋近温度了测量这个趋近温度,要考虑机组满负荷.水流量要符合机组的设计水流.

改善措施:

冰水主機效率取決於冷凝器、蒸發器傳熱效率

(傳熱效率與主機效率成正比)

設計理念/改善方案:

由於冷凝器及蒸發器趨近溫度兩者均超過標準3.3C(須v3.3C),顯見熱交換效率不佳,因此一旦當趨近溫度亦超出警戒值,不但效率變差(電費變高趨近溫度每增加「C,冰水主機運轉電費將增加3%),將使冰水主機啟動保護停止運轉,因此必須清洗銅管。

(如附件1)

2、冷凝器、蒸發器循環水量不足,也會造成傳熱效率不良,須加強清洗循環泵過濾器。

(如附件2)

3、補給水質改善,循環冷卻水在長時間循環中,經冷卻水塔蒸發(其中純水蒸發,而礦物質及雜質卻留置系統內),水質不良引起的故障大致可分為:

腐蝕(冷凝器破裂)、水垢(形成高壓事故)、藻泥(微生物形成);在水系統pH值上限選定是防止結垢,不在控制腐蝕,目前水路管壁可能已有水垢現象,除了阻礙熱傳導,此外也會造成水路管壁腐蝕甚至產生針孔,須作水質改善處理。

(如附件3)

4、冷卻水塔清洗保養,中央空調系統冷卻水塔就如人體之毛細孔一樣,它將室內之熱源經主機冷凝器作熱交換,經循環泵送至冷卻水塔將其排放至大自然,若其冷卻水塔未妥善保養,如同人體毛細孔阻塞無法調節溫度,可見其重要性。

(如附件4)

節能成效:

省電效益:

節省冰水主機運轉耗電455kWh<15hr(尖峰時間)X365天X2.31

(尖峰電費)X(5.5-0.9(冷凝器)+3.2-1.1(蒸發器))X1.8台(年平均含儲冰式主機)X3%+455kWX9hr(離峰時間)X365天X0.90(離峰電費)X(5.5-0.9(冷凝器)+3.2-1.1(蒸發器))X1.8台(年平均含儲冰式主機)X3%,共節省電費2,568仟元/年。

投資費用:

100萬元二每年清洗費用(含主機大保養費用)約60萬元+水質處理費用40元萬+冷卻水塔清洗保養費用0元(目前自行處理)。

回收年限:

半年內。

整體效益:

每年節省1,568仟元(2,568仟元/年一1,仟元/年=1,568仟元/年)抑低CO2排放量(以設備節能費用計算不含保養費用):

966公噸

2.溴化锂冷水机组工作原理及分类

一、溴化锂溶液的特性…

在溴化锂吸收式制冷机中,水作为制冷剂用来产生冷效应,溴化锂溶液作为吸收剂,用

来吸收产生冷效应后的冷剂蒸汽。

因此,水和溴化锂溶液组成制冷机中的工质对1、

溴化锂水溶液是由固体的溴化锂溶质溶解在水溶剂中而成。

常压下,水的沸点是100C,而

溴化锂的沸点为1265C。

供制冷机应用的溴化锂,一般以水溶液的形式供应。

性状为无色透明液体;浓度不低于50%;水溶液PH值8以上。

-…

2、20C时溴化锂溶解至饱和混合机时量为111.2克,即溴化锂的溶解度为111.2克。

溶解度的大小与溶质和溶剂的特性的关,还于温度有关,一般随温度升高而增大,当温度降低时,溶解度减小,溶液中会有溴化锂的晶体析出而形成结晶现象。

这一点在溴冷机中是

非常重要,运行中必须注意结晶现象,否则常会由此影响制冷机的正常运行。

0Z)T3u%z%];fh

3、溴化锂溶液对普通金属有腐蚀作用。

尤其在有氧气存在的情况下腐蚀更为严重。

2k"\$G2V,g#w-Md

二、溴化锂制冷原理

溴化锂吸收式制冷原理和蒸汽压缩制冷原理有相同之处,都是利用液态制冷剂在低温、

低压条件下,蒸发、汽化吸收载冷剂的热负荷,产生制冷效应。

所不同的是,溴化锂吸收

式制冷是在利用溴干燥设备化锂-水”组成的二元溶液为工质对,完成制冷循环的。

…

在溴化锂吸收式制冷机内循环的二元工质中,水是制冷剂。

水在真空状态下蒸发,具有

较低的蒸发温度(6C),从而吸收载冷剂热负荷,使之温度降低。

溴化锂水溶液是吸收剂,

在常温和低温下强烈地吸收水蒸气,但在高温下又能将其吸收的水分释放出来。

吸收与释

放周而复始制冷循环不断。

制冷过程中的热达克罗涂料能为蒸汽,也可叫动力。

……

三、双效溴化锂制冷机工作原理…

双效溴化锂制冷机,一般形式为三筒式。

主要部件由:

高压发生器、低压发生器、冷凝器、

吸收器、蒸发器、高温换热器、低温换热器、冷凝水回热器、冷剂水冷却器及发生器泵、

吸收器泵、蒸发器泵和电气控制系统等组成。

制冷原理为:

吸收器中的稀溶液,由发生器

泵分两路输送至高温换热器和低温换热器,进入高温换热器的稀溶液被高压发生器流出的

高温浓溶液加热升温后,进入高压发生器。

而进入低温换热器的稀溶液,被从低压发生器

流出的浓溶液加热升温后,再经凝水回热器继续升温,然后进入低压发生器。

”,

进入高压发生器的稀溶液被工作蒸汽加热,溶液沸腾,产生高温冷剂蒸汽,导入低压发生器,加热低压发生器中的稀溶液后,经节流进入冷凝器,被冷却凝结为冷剂水。

进入低压发生器的稀溶液被高压发生器产生的高温冷剂蒸汽所加热,产生低温冷剂蒸汽直接进入冷凝器,也被冷却凝结为冷剂水。

高、低压发生器产生的冷剂水汇合于冷凝器集水盘中,混合耐腐蚀计量泵后导入蒸发器中。

加热高压发生器中稀溶液的工作蒸汽的凝结不,经凝水回热器进入凝水管路。

而高压发生器中的稀溶液因被加热蒸发出了冷剂蒸汽,使浓度升高成浓溶液,又经高温热交换器导入吸收器。

低压发生器中的稀溶液,被加热升温放出冷剂蒸汽也成为浓溶液,再经低温热交换器进入吸收器。

浓溶液与吸收器中原有溶液混合成中间浓度溶液,由吸收器泵吸取混合溶液,输送至喷淋系统,喷洒在吸收器管簇外表面,吸收来自蒸发器蒸发出来的冷剂蒸汽,再次变为稀溶液进入下一个循环。

吸收过程所产生的吸收热被冷却水带到制冷系统外,完成溴化锂溶液从稀溶液到浓溶液,再回到稀溶液循环过程。

即热压缩循环过程。

高、低压发生器所产生的冷剂蒸汽,凝结在冷凝器管簇外表面上,被流经管簇里面的冷却水吸收凝结过程产生的凝结热,带到制冷系统外。

凝结后的冷剂水汇集起来经节流装置,淋洒沸腾干燥机在蒸发器管簇外表面上,因蒸发器内压力低,部分冷剂水闪发吸收冷媒水的热量,产生部分制冷效应。

尚未蒸发的大部分冷剂水,由蒸发器泵喷淋在蒸发器管

簇外表面,吸收通过管簇内流经的冷媒水热量,蒸发成冷剂蒸汽,进入吸收器。

冷媒水的热量被吸收使水温降低,从而达到制冷目的,完成制冷循环。

吸收器中喷淋

中间浓度混合溶液吸收制冷剂蒸汽,