电液比例阀性能测试实验指导书.docx

《电液比例阀性能测试实验指导书.docx》由会员分享,可在线阅读,更多相关《电液比例阀性能测试实验指导书.docx(28页珍藏版)》请在冰豆网上搜索。

电液比例阀性能测试实验指导书

电液比例阀性能测试实验指导书

实验项目

1.电液比例方向阀性能实验

2.电液比例溢流阀性能实验

3.电液比例调速阀性能实验

唐山学院机电工程系

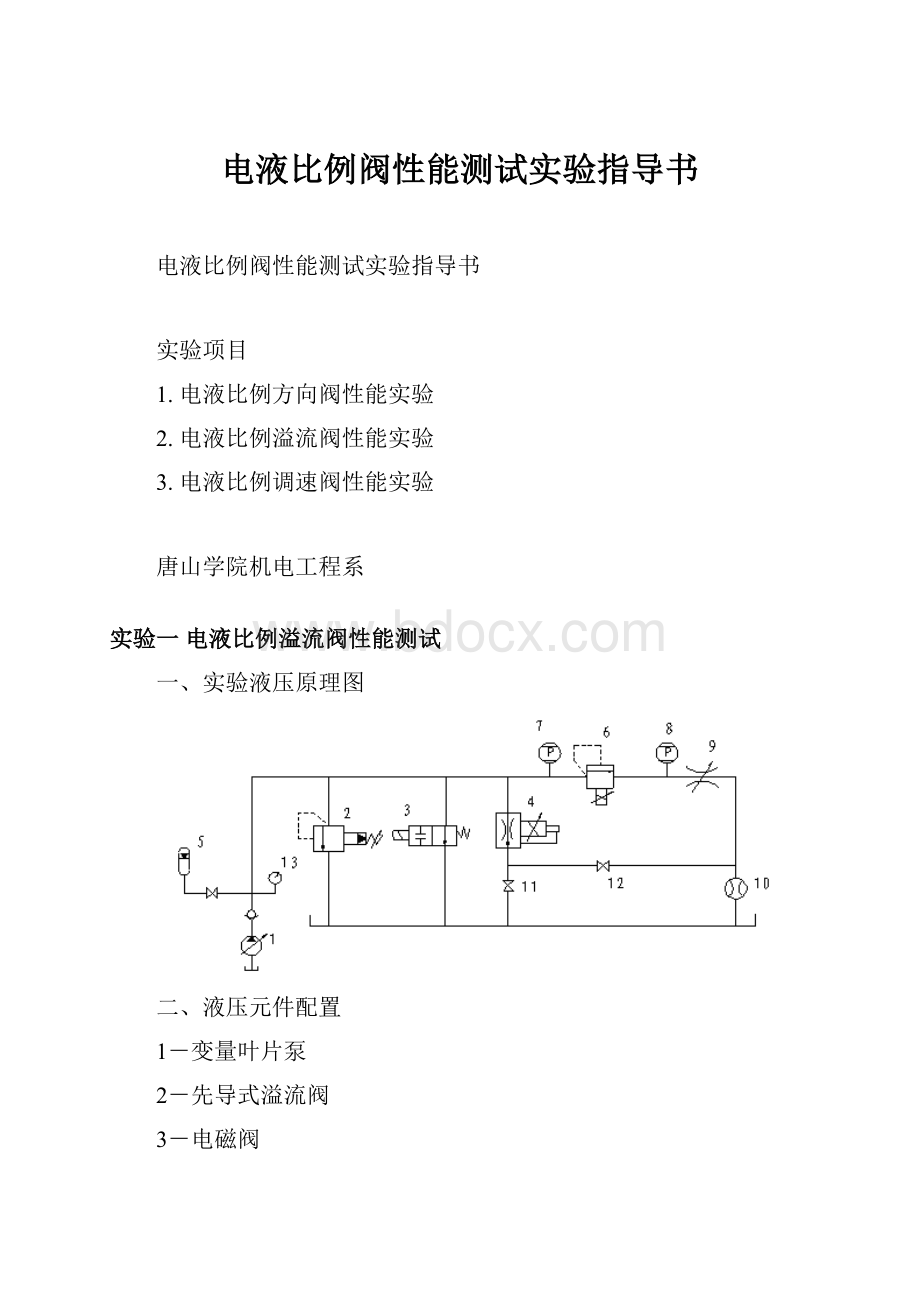

实验一电液比例溢流阀性能测试

一、实验液压原理图

二、液压元件配置

1-变量叶片泵

2-先导式溢流阀

3-电磁阀

4-电液流量伺服阀2FRE6~20/10QM

5-蓄能器

6-被试阀电液比例溢流阀DBETR-10B/80M

7、8-压力传感器

9-加载用节流截止阀

10-流量传感器

11、12-截止阀

13-压力表

三、实验内容

1、稳态压力控制特性测试

测试阀控制电流与阀输出压力之间关系,画特性曲线,计算死区、滞环、非线性度。

2、稳态负载特性(压力-流量特性)

测试控制输入电流、输出压力、负载干扰(流量)之间关系。

3、输入信号阶跃响应测试(选做)

测试阀输出压力相对一定幅值输入电信号阶跃变化的过渡过程响应特性,画特性曲线,计算滞后时间、上升时间、过渡过程时间等。

4、频率响应特性测试

测试阀对一组不同频率的等幅正弦输入信号的响应特性,画频响特性曲线(博德图),算幅频宽、相频宽。

四、实验方法

●测试电回路接线操作:

1)压力传感器-把PA、PB压力传感器信号线分别扦入控制面板上的模拟信号输入口1、2口。

2)电液比例溢流阀-把比例溢流阀电磁铁A线圈扦入比例溢流阀放大器电磁铁A 扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

比例溢流阀放大器输入测试信号、输出测试信号用四蕊测试线分别扦入控制面板上的模拟信号输入口5、6口上,差动信号输入信号用二蕊测试线扦入控制面板上的模拟信号输出口1口上。

转换开关转入自动位置。

3)电液比例流量阀-把比例流量阀电磁铁A线圈扦入比例流量阀放大器电磁铁A扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

电液比例流量阀放大器差动输入信号号用二蕊测试线分别扦入控制面板上的模拟信号输出口2口上。

转换开关转入自动位置。

4)流量传感器-把大流量传感器、小流量传感器信号线分别扦入控制面板上的脉冲信号输入口1、2口上(模拟输入信号分别9、10通道)。

●软件操作

每个电液比例溢流阀性能实验之前都必须先根据流量来调节开口度,即开度设置画面。

而且其信号发生器的幅度都为-10V~+10V;起止频率为0.1hz。

同时流量计参数中的量程为0~5。

1、稳态压力控制特性

测试油回路各阀体操作:

1)打开截止阀9、11,关闭截止阀12、电磁阀3;

2)调节变量泵1,使输出流量为10L/min,由小流量传感器(10)观测输出流量为0L/min;

3)调节溢流阀2,调整压力为8MPa,做安全阀用。

压力由压力表1观测;

4)向电液比例流量阀输入一定幅值电信号,使流过被试电液比例溢流阀6的流量为3L/min,流量由流量传感器10观测;

5)向被试阀6输入频率为0.01Hz,在起始电流和额定电流之间变化的三角波电流信号,由压力传感器9测出被试阀6进口压力值;

5)以电流信号横坐标,以输出压力为纵坐标,画p—i特性曲线。

●软件操作说明

调整好开度后和信号发生器参数后按【开始实验】即发送低频的三角波信号,同时生成实验结果和图形。

X-Y设置如下:

2、稳态负载特性(压力-流量特性)

测试油回路各阀体操作:

1)关闭截止阀12,打开截止阀9、11,关闭电磁阀3;

2)调节变量泵1,使输出流量为10L/min,由小流量传感器(10)观测输出流量为0L/min;

3)调节溢流阀2,调整压力为8MPa,做安全阀用。

压力由压力表1观测;

4)向被试阀输入30~100%的某一个定电流的输入控制信号;

5)向电液比例调速阀4输入控制电流,调节其流量,使通过被试阀6的流量从最小初始流量到额定流量3L/min之间变化,然后又从3L/min到最小流量之间变化,连续扫描。

由压力传感器7观测压力变化,由流量传感器观测流量变化。

6)以流量为横坐标,压力为纵坐标,画压力——流量特性曲线,算出静调压偏差。

●软件操作说明

该实验是通过开度和负载输出来控制流量,如下图。

输入开度、控制流量及调节时间后,按【开始】系统自动把负载从100%往下调,如果达到了控制流量则原路返回到100%后结束实验。

X-Y设置:

3、输入电流号阶跃响应特性

●测试油回路各阀体操作:

1)关闭电磁阀3、电液比例流量阀4、截止阀11,打开截止阀9;

2)调节溢流阀2压力为8MPa,做安全阀,由压力表10观测;

3)调节变量泵1,使输出流量为10L/min,由小流量传感器(10)观测输出流量为0L/min;

4)向电液比例流量阀输入一定幅值电信号,使流过被试电液比例溢流阀6的流量为3L/min,流量由流量传感器10观测;

5)向被试阀输入70~100%幅值的阶跃信号,然后断开信号;

6)同时记录阶跃信号与输出压力信号;

7)以时间为横坐标,以压力为纵坐标,画阶跃响应特性曲线。

●软件操作说明

点击【开始实验】后弹出界面:

调整好开度、调节信号时间(一般为2ms)后,按【开始】后系统自动在规定的时间内产生阶跃信号,时间一到实验结束,产生实验结果和图形:

X-Y坐标设置:

4、频响特性测试

系统的频率特性等于输出信号的傅立叶变换与输入信号的傅立叶变换之比:

H(f)=Y(f)/X(f)

用复数级坐标形式可表示为:

H(f)=|H(f)|e-jφ(f)

式中:

"|H(f)|"称为幅频特性;φ(f)称为相频特性。

也就是说,当被试阀的输入信号为振幅不变而频率按不同规律变化的正弦信号时,其输出信号必然也是同频率的正弦信号,只不过振幅和相位有变化而已。

输入与输出信号的振幅比随频率的变化就是幅频特性;两者之间的相位差随频率的变化就是相频特性。

本系统频率特性测试采用的是扫频法和相关积分原理,Sin(ωt)为虚拟仪器信号源产生的0.1~10Hz的正弦扫频信号,ASin(ωt+φ)为被试阀阀芯位移响应信号。

响应信号经过A/D转换后,输入计算机,由虚拟仪器进行相关的运算,得出幅值比和相位差,绘制出波德图。

●测试油回路各阀体操作:

1)打开截止阀9,关闭阀、阀4;

2)调节溢流阀2,压力为8MPa,做安全阀;

3)调节泵1,调节变量泵1,使输出流量为10L/min,由小流量传感器(10)观测输出流量为0L/min;

4)向电液比例流量阀输入一定幅值电信号,使流过被试电液比例溢流阀6的流量为3L/min,流量由流量传感器10观测;

测试时,向被试电液比例溢流阀6,输入起始频率为0.1Hz;等幅正弦信号,以间隔0.1Hz连续扫描,到10Hz频率范围止(根据不同的电液比例溢流阀选择不同的频率范围止)。

作出频谱分析,算出幅频宽和相频度,画出被试电液比例方向阀阀芯位移的绘制频响特性波德图曲线,阀芯位移由电液比例溢流阀内位移传感器测试,测试结束。

●软件操作说明

点频率响应特性后弹出信号发生器,

注意:

将信号发生器的幅值设为0~10V!

确认后,点击【开始实验】后弹出界面:

这里输入通道为5,输出通道为6,按【开始】系统开始按起止频率发生正弦波,同时采集数据进行频谱分析,当采集到足够数据时,产生该频率下的输入输出频谱图并显示,再继续产生下一个频率的正弦波,直到截止频率为止,同时生成相频幅频特性图。

频率递增的规律是0.1~1hz,每次加0.1;1~20hz每次加1,20以上每次加5。

X-Y坐标设置为:

注意:

这里X1起始量程必须与信号发生器中的起始频率一致,满刻度必须与截止频率一致。

在这个实验中X、Y的通道号是虚拟的没含义,但必须设置。

实验二电液比例流量阀特性曲线

一、实验液压原理图

二、液压元件配置

1-限压式变量叶片泵

2-单向阀

3-先导式溢流阀

4-位移电反馈直动式电液比例溢流阀DBETR-10B/80M,通径6mm,压力等级8MPa,最大流量8MPa时3L/min

5-蓄能器NXQ0.6-1/10

6-电液比例方向阀4WRE6E8-10B/24Z4M

即电液比例方向节流阀,中位机能E型,位移电反馈,通径6mm,最高压力31.5MPa,1MPa名义流量10L/min。

7-电液比例流量阀2FRE6-20B/10QM

即二通比例调速阀最大工作压力21MPa,最大流量10L/min,最小流量0.05L/min

8、9、10-截止阀

11、12、13、14-压力传感器

15-流量传感器

16-压力表

三、实验内容

1、稳态流量控制特性测试

测试输入控制电流与稳态输出流量关系,画特性曲线,计算滞环、死区、线性度。

2、稳态负载特性测试(选做)

测试某设定输入信号下,阀输出流量抗负载干扰能力。

四、实验方法

●测试电回路接线操作:

1)压力传感器-把PP、PA、PB、PT压力传感器信号线分别扦入控制面板上的模拟信号输入口1、2、3、4口。

2)电液比例方向阀-把比例方向阀电磁铁A、B线圈扦入比例方向阀放大器电磁铁A、B扦座,位移传感器信号线扦入放大器的阀蕊反馈扦座。

差动信号输入信号用二蕊测试线分别扦入控制面板上的模拟信号输出口1口上。

3)电液比例溢流阀-把比例溢流阀电磁铁A线圈扦入比例溢流阀放大器电磁铁A 扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

比例比例溢流阀放大器差动信号输入信号通过转换开关转入手动位置,调节输入信号电位器调节到PP口压力为6MPa。

4)电液比例流量阀-把比例流量阀电磁铁A线圈扦入比例流量阀放大器电磁铁A扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

电液比例流量阀放大器输入测试信号、输出测试信号用四蕊测试线分别扦入控制面板上的模拟信号输入口5、6口上,差动信号输入信号用二蕊测试线分别扦入控制面板上的模拟信号输出口2口上。

转换开关转入自动位置。

5)流量传感器-把大流量传感器、小流量传感器信号线分别扦入控制面板上的脉冲信号输入口1、2口上(模拟输入信号分别9、10通道)。

1、稳态流量控制特性

●测试油回路各阀体操作:

1)打开截止阀8、9、10;

2)比例溢流阀放大器差动信号输入信号通过转换开关转入手动位置,调节输入信号电位器调节到PP口压力为6MPa。

3)向电液比例方向阀(A口或B口)输入100%额定电流,使其工作开口为最大;

测试时,运行稳态流量特性测试程序,此时,虚拟仪器信号源产生0.01Hz超低频三角波信号,使阀口逐步开大又逐步关小,这时通过阀口的流量逐步增大又逐步减少,采集回来的流量脉冲信号经方波整形电路整形后输入采集卡计数通道,通过程序运算算出给定时间的平均流量,由虚拟的X—Y记录仪显示出稳态流量特性曲线,以输入电流信号的百分比为横坐标,以流量信号为纵坐标,计算特性参数,测试结束。

●软件操作说明

点击【开始实验】后弹出压力调节的界面,A、B口的量程分别为0~+5V,0~-5V,时间调为60ms,该时间是指压力从0~100%的时间,每次加0.1%,按【自动】后开始试验,负载输入开始从0~100%按0.1%递增,到100%时实验结束。

X-Y坐标为:

实验三电液比例方向阀性能实验

一、实验液压原理图

二、液压元件配置

1-限压式变量叶片泵

2-单向阀

3-先导式溢流阀

4-位移电反馈直动式电液比例溢流阀DBETR-10B/80M,通径6mm,压力等级8MPa,最大汉量8MPa时3L/min

5-蓄能器NXQ0.6-1/10

6-电液比例方向阀4WRE6E8-10B/24Z4M

即电液比例方向节流阀,中位机能E型,位移电反馈,通径6mm,最高压力31.5MPa,1MPa名义流量10L/min。

7-电液比例流量阀2FRE6-20B/10QM

即二通比例调速阀最大工作压力21MMPa,最大流量10L/min,最小流量0.05L/min

8、9、10-截止阀

11、12、13、14-压力传感器

15-流量传感器

16-压力表

三、实验内容

1、稳态流量控制特性测试分析

测试阀压降恒定条件下的稳态输出流量与输入信号间关系。

画特性曲线,算出滞环、死区、线性度、流量增益;

2、稳态负载特性测试分析(选做)

测试输出流量随负载压差变化的特性关系。

画出特性曲线;

3、输出流量与阀压降特性测试分析

测试输出流量随阀压降变化的特性。

4、输入电路信号阶跃响应特性测试分析(选做)

测试在系统运动参数不变的条件下,被控输出量(阀芯位移)相对一定幅值的控制输入电信号阶跃变化的过渡过程响应特性。

画特性曲线,计算上升时间、延迟时间、峰值时间、瞬态恢复时间、最大超调量;

5、频率响应特性测试分析

测试阀被控制输出量(阀芯位移)对一组不同频率的等幅正弦输入信号的响应特性。

画功率谱图和博德图,求出幅频宽、相频宽;

四、实验方法:

被试阀压降保持恒定的闭环控制

流过一节流控制阀口的流量为:

式中:

Cd--------------阀口流量系数;

A(x)-------------阀口节流面积;

x-----------------阀芯位移;

△P--------------阀口压降;

ρ-----------------油液密度。

受控流量取决于阀芯位移x和阀口压降△P=PP-PA+PB-PT。

在国标中比例方向阀的稳态流量控制特性试验要求阀压降基本恒定。

但阀芯移动引起流量变化时,使阀压降不能保持恒定。

图a:

压差反馈控制

本系统用压力传感器构成压力闭环来解决这一问题。

采用图a所示方案,原理是利用进出口压差形成负反馈,去调节系统压油口比例溢流阀4,从而最终保证比例方向阀阀压降恒定。

该方案有以下特点:

1)、不影响回油路流量计的安装和被试阀的回油口流量检测;

2)、不改变国标规定(压力波动稳定在5%以内)的被试阀的试验工况;

3)、闭环控制精度高。

●本实验中信号发生器参数若非特别声明则为:

起止频率:

0.1

发送周期:

0.5

波形:

三角波

幅值:

-5V~+5V

1、稳态流量控制特性测试

本特性测试的关键是在试验过程中保持比例阀压降为恒定,通过一个PID调节的压差反馈控制,随着被试阀阀芯开口变化,随时控制输入到图1中比例溢流阀4比例电磁铁的电流,来调节P口压力,从而达到保持恒定△P的目的。

图4为压差反馈控制馈控制前面板,从图中可见方向阀压差稳定在2MPa附近,压力波动稳定在国标规定的5%以内。

●测试电回路接线操作:

1)压力传感器-把PP、PA、PB、PT压力传感器信号线分别扦入控制面板上的模拟信号输入口1、2、3、4口。

2)电液比例方向阀-把比例方向阀电磁铁A、B线圈扦入比例方向阀放大器电磁铁A、B扦座,位移传感器信号线扦入放大器的阀蕊反馈扦座。

比例方向阀放大器输入测试信号、输出测试信号用四蕊测试线分别扦入控制面板上的模拟信号输入口5、6口上,差动信号输入信号用二蕊测试线分别扦入控制面板上的模拟信号输出口1口上。

3)电液比例溢流阀-把比例溢流阀电磁铁A线圈扦入比例溢流阀放大器电磁铁A 扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

电液比例溢流阀放大器差动信号输入用二蕊测试线分别扦入控制面板上模拟信号输出口2口上,转换开关转入自动位置。

4)电液比例流量阀-把比例流量阀电磁铁A线圈扦入比例流量阀放大器电磁铁A扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

电液比例流量阀放大器差动输入信号通过转换开关转入手动位置,调节输入信号电位器调节到最大。

5)流量传感器-把大流量传感器、小流量传感器信号线分别扦入控制面板上的脉冲信号输入口1、2口上(模拟输入信号分别9、10通道)。

●测试油回路各阀体操作:

1)打开截止阀8、9、10;

2)电液比例流量阀放大器转换开关转入手动位置,调节输入信号电位器调节到最大。

测试时,运行【电液伺服阀、电液比例阀控制CAT试验台】程序,通过一个PID调节的压差反馈控制,随着被试阀阀芯开口变化,随时控制输入到图1中比例溢流阀4比例电磁铁的电流,来调节P口压力,从而达到保持恒定△P的目的。

使被试电液比例方向阀压降为2MPa。

压差负反馈控制保证阀压降恒定在2MPa±5%MPa,调节PID(KP、TD和TI为PID参数)使阀压降调定在给定值,再运行稳态流量特性测试程序。

这样就可以保证在测试过程中保持阀压降恒定。

此时,虚拟仪器信号源产生0.01Hz超低频三角波信号,使阀口逐步开大又逐步关小,这时通过阀口的流量逐步增大又逐步减少,采集回来的流量脉冲信号经方波整形电路整形后输入采集卡计数通道,通过程序运算算出给定时间的平均流量,由虚拟的X—Y记录仪显示出稳态流量特性曲线,以输入电流信号的百分比为横坐标,以流量信号为纵坐标,计算特性参数,测试结束。

●软件操作说明

点击【恒阀压降下的流量特性】后弹出信号发生器界面和PID控制界面。

在PID控制里检查PID控制器里的参数是否正确,然后给定阀压降为2,再点【自动】调节,待调节稳定后关闭该窗口。

(关闭窗口不影响调节),在主界面按【开始实验】,系统开始发生低频的三角波,同时产生实验结果和图形。

图形坐标设置为:

2、稳态负载特性测试

●测试电回路接线操作:

1)压力传感器-把PP、PA、PB、PT压力传感器信号线分别扦入控制面板上的模拟信号输入口1、2、3、4口。

2)电液比例方向阀-把比例方向阀电磁铁A、B线圈扦入比例方向阀放大器电磁铁A、B扦座,位移传感器信号线扦入放大器的阀蕊反馈扦座。

比例方向阀放大器输入测试信号、输出测试信号用四蕊测试线分别扦入控制面板上的模拟信号输入口5、6口上,差动信号输入信号用二蕊测试线分别扦入控制面板上的模拟信号输出口1口上。

3)电液比例溢流阀-把比例溢流阀电磁铁A线圈扦入比例溢流阀放大器电磁铁A 扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

比例比例溢流阀放大器差动信号输入信号通过转换开关转入手动位置,调节输入信号电位器调节到PP口压力为6MPa。

4)电液比例流量阀-把比例流量阀电磁铁A线圈扦入比例流量阀放大器电磁铁A扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

电液比例流量阀放大器差动信号输入用二蕊测试线分别扦入控制面板上模拟信号输出口2口上,转换开关转入自动位置。

5)流量传感器-把大流量传感器、小流量传感器信号线分别扦入控制面板上的脉冲信号输入口1、2口上(模拟输入信号分别9、10通道)。

●测试油回路各阀体操作:

1)打开截止阀8、9、10;

2)比例比例溢流阀放大器差动信号输入信号通过转换开关转入手动位置,调节输入信号电位器调节到PP口压力为6MPa。

逐步增加输入电液比例流量阀电磁铁的电流,相当于逐步加载。

改变不同的被试阀阀口开度,可得到一簇曲线,反映了通过阀的流量随负载变化的关系。

向加载电液比例流量阀输入三角波电信号,使其缓慢关闭。

由流量传感器15测通过被试阀流量。

由压力传感器12和13测负载压差PA-PB,以负载压差为横坐标,以流量为纵坐标画输出流量与负载压差关系曲线。

软件操作说明

点击【开始实验】后弹出压力调节的界面,A、B口的量程分别为0~+5V,0~-5V,时间调为60ms,该时间是指压力从0~100%的时间,每次加0.1%,按【自动】后开始试验,负载输入开始从0~100%按0.1%递增,到100%时实验结束。

图形坐标为:

记住:

这里X1设置为压差时要设置压差公式为2-3,表示压差是2通道压力减去3通道压力。

3、输出流量——阀压降特性测试

此特性是当被试阀阀口开度最大时,被试阀压降的变化和通过阀流量的变化关系。

测试方法一:

●测试电回路接线操作:

1)压力传感器-把PP、PA、PB、PT压力传感器信号线分别扦入控制面板上的模拟信号输入口1、2、3、4口。

2)电液比例方向阀-把比例方向阀电磁铁A、B线圈扦入比例方向阀放大器电磁铁A、B扦座,位移传感器信号线扦入放大器的阀蕊反馈扦座。

比例方向阀放大器输入测试信号、输出测试信号用四蕊测试线分别扦入控制面板上的模拟信号输入口5、6口上,差动信号输入信号用二蕊测试线分别扦入控制面板上的模拟信号输出口1口上。

3)电液比例溢流阀-把比例溢流阀电磁铁A线圈扦入比例溢流阀放大器电磁铁A 扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

比例比例溢流阀放大器差动信号输入信号通过转换开关转入手动位置,调节输入信号电位器调节到PP口压力为6MPa。

4)电液比例流量阀-把比例流量阀电磁铁A线圈扦入比例流量阀放大器电磁铁A扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

电液比例流量阀放大器差动信号输入用二蕊测试线分别扦入控制面板上模拟信号输出口2口上,转换开关转入自动位置。

5)流量传感器-把大流量传感器、小流量传感器信号线分别扦入控制面板上的脉冲信号输入口1、2口上(模拟输入信号分别9、10通道)。

●测试油回路各阀体操作:

1)打开截止阀8、9、10;

2)比例比例溢流阀放大器差动信号输入信号通过转换开关转入手动位置,调节输入信号电位器调节到PP口压力为6MPa。

测试时,被试阀阀口开度最大时,用虚拟仪器编程控制逐步增加输入电液比例流量阀电磁铁的电流,从而被试阀压降也逐步改变。

阀压降是通过采集A、B、P、T口的压力信号送入计算机测阀压降PP-PL。

用流量传感器15测通过被试阀6流量,算出该压降对应的流量值,由虚拟的X—Y记录仪绘制出流量压降特性曲线,以阀压降PP-PL为横坐标,以流量为纵坐标画特性曲线,测试结束。

测试方法具体见【电液伺服阀、电液比例阀控制CAT试验台】软件说明书。

测试方法二:

●测试电回路接线操作:

1)压力传感器-把PP、PA、PB、PT压力传感器信号线分别扦入控制面板上的模拟信号输入口1、2、3、4口。

2)电液比例方向阀-把比例方向阀电磁铁A、B线圈扦入比例方向阀放大器电磁铁A、B扦座,位移传感器信号线扦入放大器的阀蕊反馈扦座。

比例方向阀放大器输入测试信号、输出测试信号用四蕊测试线分别扦入控制面板上的模拟信号输入口5、6口上,差动信号输入信号用二蕊测试线分别扦入控制面板上的模拟信号输出口1口上。

3)电液比例溢流阀-把比例溢流阀电磁铁A线圈扦入比例溢流阀放大器电磁铁A 扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

电液比例溢流阀放大器差动信号输入用二蕊测试线分别扦入控制面板上模拟信号输出口2口上,转换开关转入自动位置。

4)电液比例流量阀-把比例流量阀电磁铁A线圈扦入比例流量阀放大器电磁铁A扦座上,位移传感器信号线扦入放大器的阀蕊反馈扦座。

电液比例流量阀放大器差动输入信号通过转换开关转入手动位置,调节输入信号电位器调节到最大。

5)流量传感器-把大流量传感器、小流量传感器信号线分别扦入控制面板上的脉冲信号输入口1、2口上(模拟输入信号分别9、10通道)。

●测试油回路各阀体操作:

1)打开截止阀8、9、10;

2)电液比例流量阀放大器转换开关转入手动位置,调节输入信号电位器调节到最大。

测试时,被试阀阀口开度最大时,用虚拟仪器编程控制逐步增加输入比例溢流阀1比例电磁铁的电流,这样逐步改变供油压力,从而被试阀压降也逐步改变。

阀压降是通过采集A、B、P、T口的压力信号送入计算机测阀压降PP-PL。

用流量传感器15测通过被试阀6流量,算出该压降对应的流量值,由虚拟的X—Y记录仪绘制出流量压降特性曲线,以阀压降PP-PL为横坐标,以流量为纵坐标画特性曲线,测试结束。

软件操作说明

该实验和流量-负载压差特性实验的操作步骤一样,其X-Y坐标设置为:

4、输入电信号阶跃响应特性