QZ-1起重机械检验员实际操作考核.doc

《QZ-1起重机械检验员实际操作考核.doc》由会员分享,可在线阅读,更多相关《QZ-1起重机械检验员实际操作考核.doc(11页珍藏版)》请在冰豆网上搜索。

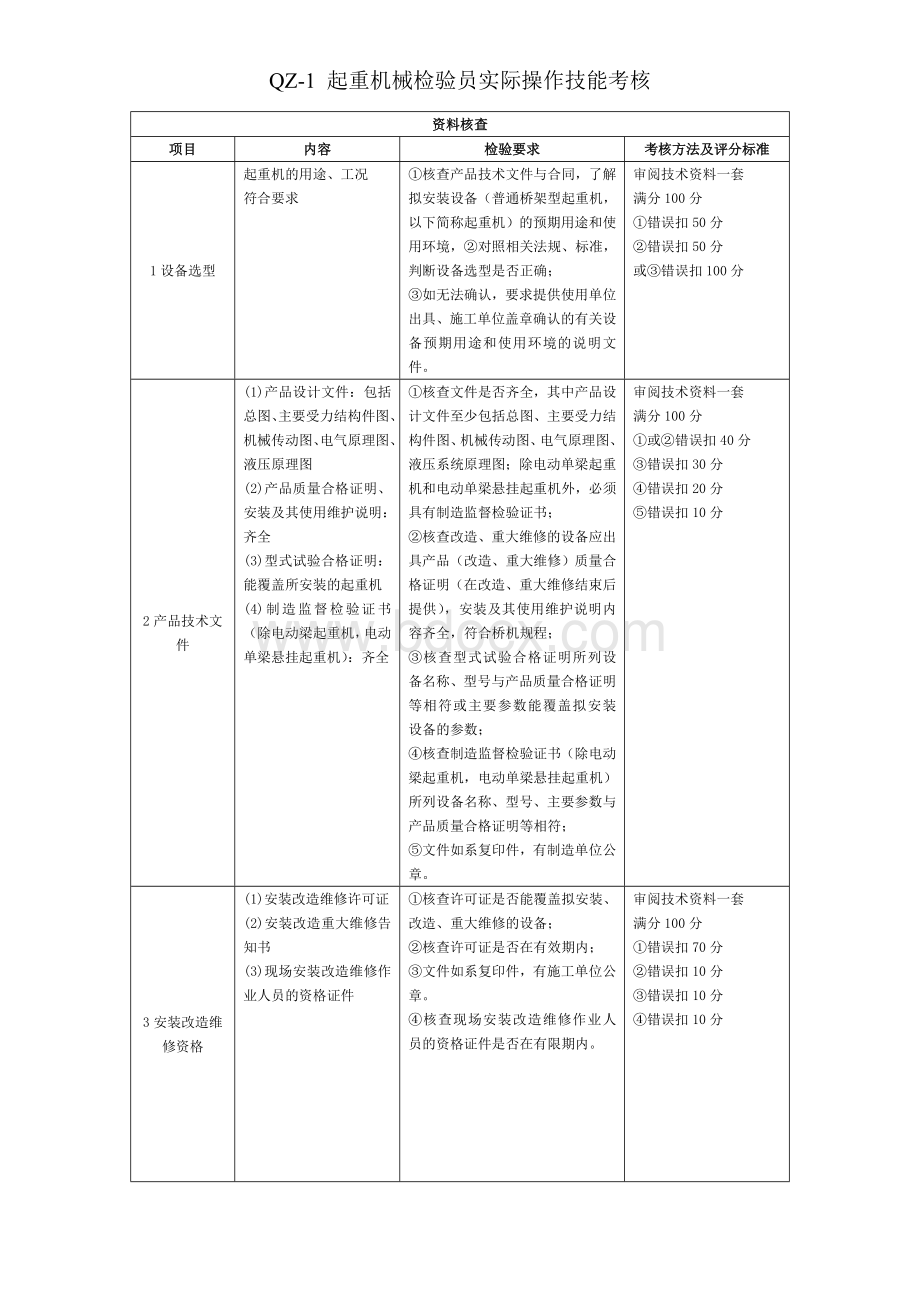

QZ-1起重机械检验员实际操作技能考核

资料核查

项目

内容

检验要求

考核方法及评分标准

1设备选型

起重机的用途、工况

符合要求

①核查产品技术文件与合同,了解拟安装设备(普通桥架型起重机,以下简称起重机)的预期用途和使用环境,②对照相关法规、标准,判断设备选型是否正确;

③如无法确认,要求提供使用单位出具、施工单位盖章确认的有关设备预期用途和使用环境的说明文件。

审阅技术资料一套

满分100分

①错误扣50分

②错误扣50分

或③错误扣100分

2产品技术文件

(1)产品设计文件:

包括总图、主要受力结构件图、机械传动图、电气原理图、液压原理图

(2)产品质量合格证明、安装及其使用维护说明:

齐全

(3)型式试验合格证明:

能覆盖所安装的起重机

(4)制造监督检验证书(除电动梁起重机,电动单梁悬挂起重机):

齐全

①核查文件是否齐全,其中产品设计文件至少包括总图、主要受力结构件图、机械传动图、电气原理图、液压系统原理图;除电动单梁起重机和电动单梁悬挂起重机外,必须具有制造监督检验证书;

②核查改造、重大维修的设备应出具产品(改造、重大维修)质量合格证明(在改造、重大维修结束后提供),安装及其使用维护说明内容齐全,符合桥机规程;

③核查型式试验合格证明所列设备名称、型号与产品质量合格证明等相符或主要参数能覆盖拟安装设备的参数;

④核查制造监督检验证书(除电动梁起重机,电动单梁悬挂起重机)所列设备名称、型号、主要参数与产品质量合格证明等相符;

⑤文件如系复印件,有制造单位公章。

审阅技术资料一套

满分100分

①或②错误扣40分

③错误扣30分

④错误扣20分

⑤错误扣10分

3安装改造维修资格

(1)安装改造维修许可证

(2)安装改造重大维修告知书

(3)现场安装改造维修作业人员的资格证件

①核查许可证是否能覆盖拟安装、改造、重大维修的设备;

②核查许可证是否在有效期内;

③文件如系复印件,有施工单位公章。

④核查现场安装改造维修作业人员的资格证件是否在有限期内。

审阅技术资料一套

满分100分

①错误扣70分

②错误扣10分

③错误扣10分

④错误扣10分

4施工作业(工艺)文件

齐全,有施工单位的公章和批准签字

①核查文件是否有施工单位公章和批准签字;

②核查是否有与拟安装、改造、重大维修设备相对应的作业程序、技术要求、作业方法和措施等内容。

审阅技术资料一套

满分100分

①错误扣40分

②错误扣60分

5质量管理体系运行

(1)现场施工组织机构、质量管理机构和质量控制系统责任人:

相应的任命文件

(2)现场作业人员的证件

(3)施工过程中体系运转异常情况的处理:

符合施工单位质量体系的相关要求

(4)对监检机构或监检人员提出问题的处理和反馈:

反馈及时,整改符合要求

①查阅现场施工组织机构、质量保证机构和质量控制系统责任人的任命文件。

核查任命文件上是否有施工机构公章和质量控制系统责任人的签名;

②现场随机抽查现场作业人员的证件并记录,核查现场施工人员的特种设备作业证是否在有效期内,并与开工告知中人员相符;

③查阅整个施工过程的质量记录和施工单位质量体系文件。

核查施工单位对安装过程中出现问题的处理是否符合施工单位的质量体系文件相关要求;

④综合检查判断,施工单位对于监检过程中发现的问题能否及时整改,对监检机构和监检人员出具的联络单和监检意见书能否及时返回。

审阅体系文件一套

满分100分

①错误扣25分

②错误扣25分

③错误扣25分

④错误扣25分

测量项目

项目

内容

检验要求

考核方法及评分标准

6安全距离判断与测量

①与建筑物任何固定部分不小于0.05m;

②与任何栏杆或扶手不小于0.1m;

③与出入区(允许人员进出的所有通道,工作平台除外)不小于0.5m;

④起重机上任何部件与高压输电线的最小距离不小于1.5m。

⑤安全距离不够,但已采取有效防护措施。

①全程运行起重机大、小车机构

②起重机除吊具(或取物装置)外的运动件,在最不利位置和最不利装载条件下,目测相关安全距离

③当目测困难时,用卷尺或者激光测距仪等进行测量

实践考核及口试

运行起重机至最不利位置和最不利装载条件下目测及测量安全距离。

满分100分

方法①错误扣20分;

方法②及方法③错误

扣80分

7红色障碍灯检查与判断

高于30米的起重机械顶部或两臂端红色障碍灯工作是否正常有效。

①外观检查,判断是否设置红色障碍灯;

②动作试验,判断是否工作有效:

人为断开起重机总电源,障碍灯不断电

口试

满分100分

方法①错误扣20分;

方法②错误扣80分;

8吊钩检查

①吊钩焊补或裂纹;

②危险断面磨损达原尺寸10%;

③开口度增加15%;

④扭转变形超过10°;

⑤危险断面或吊钩颈部产生塑性变形。

以下情况应报废:

板钩衬套磨损达原尺寸50%,衬套应予以报废;板钩心轴磨损达原尺寸5%时,心轴应报废。

①焊补:

目测;

裂纹:

①目测②20倍放大镜着色检查;(侧重于三个危险截面)

②磨损:

第一种:

a选用游标卡尺测量。

b检查鉴定有效期

c测量计算并判定

第二种:

a选用外卡钳

b检查鉴定有效期

c测量计算并判定

③开口度:

①选用游标卡尺测量。

②检查鉴定有效期

③测量计算并判定

④扭转变形:

划线法测量。

将吊钩放在平台上,用垂直划线尺和调整垫块,水平找正钩身中心线,找出钩尖中心线和吊钩钩身中心线交点,从钩尖中心点向吊钩钩身中心线做垂线,量出垂足到交点距离,计算角度。

⑤塑性变形:

目测或游标卡尺测量。

实物检测及口试

满分100分

方法①口试三个危险截面,错误扣20分;

方法②错误扣20分(仪器选择5分;有效期鉴定5分;测量计算判定10分);

方法③错误扣20分(仪器选择5分;有效期鉴定5分;测量计算判定10分);

方法④错误扣40分

9卷筒检查

卷筒筒壁磨损达原壁厚的20%应报废

①清除油垢,选择仪器;

②用卡尺测量筒壁未磨损处壁厚a0;

③用卡钳测量卷筒未磨损处直径D0;

④用卡钳测量磨损最严重处直径D;

⑤计算磨损量:

口试

满分100分

方法①错误扣20分;

方法②错误扣20分;

方法③错误扣20分;

方法④错误扣20分;

方法⑤错误扣20分

10滑轮检查

①轮槽不均匀磨损达到3mm;

②轮槽壁厚磨损达原壁厚20%;

③轮槽底部直径减少量达到钢丝绳直径的50%

以上情况应报废。

①利用卡钳和游标卡尺测量并检查鉴定有效期

②测量并计算轮槽不均匀磨损量

③测量并计算轮槽壁厚磨损量

④测量并计算轮槽底部直径减少量

注意:

对照滑轮图纸进行检测(理想方法)。

实物检测

满分100分

方法①错误扣10分;

方法②错误扣30分;

方法③错误扣30分;

方法④错误扣30分

11钢丝绳检查

钢丝绳直径减少量大于公称直径的7%应当予以报废

①选用宽钳口游标卡尺

②检查鉴定有效期

③测量应在钢丝绳无张力的情况下在相距至少1m的两截面上,并在同一截面互相垂直测取两个数值

④计算四个测量数值的平均值

实物检测

满分100分

方法①错误扣20分;

方法②错误扣20分;

方法③错误扣40分;

方法④错误扣20分;

12钢丝绳固定

①钢丝绳绳端采用楔块固定或者其它自紧的固定方式,固定牢固、可靠;采用压板固定的,固定螺栓有弹簧垫圈或其它防松装置,无缺件,压板不少于2个(电动葫芦不少于3个);

②绳端固定如果采用金属压制接头,接头无明显裂纹;

③绳端固定如果采用楔块,楔套无明显裂纹,楔块无松动;

④绳端固定如果采用绳夹,符合附表4的要求

⑤吊具处于最低工作位置时,除固定钢丝绳的圈数外,卷筒上至少有2圈(多层卷绕安全圈为3圈)钢丝绳作为安全圈。

目测

口试

满分100分

方法①错误扣20分;

方法②错误扣20分;

方法③错误扣20分;

方法④错误扣20分;

方法⑤错误扣20分

13开式齿轮检查

①齿面点蚀损坏量达啮合面的30%,且深度达原齿厚的10%;②齿厚的磨损量达原齿厚的30%时。

以上情况应报废。

①选用精密游标卡尺;

②检查鉴定有效期

③测量公法线长度;

④将测量的实际齿厚与标准齿厚比较,计算齿厚磨损和点蚀深度。

(测量点应尽量靠近分度圆部位)

口试

满分100分

方法①错误扣20分;

方法②错误扣20分;

方法③错误扣30分;

方法④错误扣30分

14车轮检查

①车轮轮缘厚度磨损量达原厚度50%;

②车轮轮缘厚度弯曲变形量达原厚度20%;

③车轮踏面磨损量达原尺寸15%;

④运行速度低于或者等于50m/min,车轮椭圆度达到1mm;运行速度高于50m/min,车轮椭圆度达到0.5mm时。

以上情况应报废。

①磨损:

a选用游标卡尺;

b检查鉴定有效期

c测量轮缘厚度或踏面磨损最严重部位尺寸;

d计算磨损量并判定。

②椭圆度:

a选用外径千分尺;

b检查鉴定有效期

c在同一横断面内测最大直径与最小直径之差。

口试

满分100分

方法①错误扣60分

a错误扣10分;

b错误扣10分;

c错误扣20分;

d错误扣20分

方法②错误扣40分

a错误扣10分;

b错误扣10分;

c错误扣20分);

15环链检查

①链环直径磨损达原直径的10%;

②环链塑性变形,伸长达原长度的5%。

以上情况应报废。

①选用游标卡尺进行测量。

②检查鉴定有效期

③测量计算并判定

口试

满分100分

方法①错误扣20分;

方法②错误扣20分;

方法③错误扣60分;

16主梁上拱度和上翘度测量

载荷试验后桥式起重机主梁实有上拱度或上翘度应符合相关标准的要求。

①空载,将小车开至轨道端部(桥式)或支腿上方(门式),并断电;

②检查鉴定有效期

③选择测量方法和仪器(钢丝法或水准仪法)

a.钢丝法:

用0.49~0.52mm的钢丝拉在主梁上盖板宽度中心,一端固定,一端施加150N拉力,将等高块H放在两端端梁中心处,测量跨中S/10范围内筋板处钢丝与主梁间的距离h,主梁上拱度为F=H-h-Δ。

Δ为钢丝自重影响修正值。

b.水准仪法:

将水准仪放在适当位置,调平,分别测量主梁跨中S/10筋板处、端梁中心(支腿)、悬臂端的标高进行计算。

口试a钢丝法;

实际操作b水准仪法

满分100分

方法①错误扣40分;

方法②错误扣10分;

方法②错误扣50分;

17主梁腹板的局部翘曲

桥式起重机主梁腹板的局部翘曲应符合相关标准的要求。

①根据主梁腹板高度选用1m或2m的平尺;

②检查鉴定有效期

③将平尺放在腹板上,测量方向和位置可任意,但不得跨越上盖板H/3的范围;

④用钢直尺测量平尺与腹板之间的间隙,取最大值。

实物检测

满分100分

方法①错误扣10分;

方法②错误扣10分;

方法③错误扣40分;

方法④错误扣40分

18跨度偏差

起重机车轮中心之间跨度S的极限偏差△s应符合相关标准的要求。

a检查鉴定有效期

b钢卷尺法:

①用平尺卡住钢卷尺,另一侧施加150N拉力;

②测量二分之一水平直径处一侧车轮外端面与另一侧车轮的内端面的距离;

③跨度偏差计算:

实测距离加上钢卷尺修正值和钢卷尺计量修正值与理论跨度之差;

④一对车轮两个端面测的数值不同,取两次的平均值。

c测距仪法:

①选择精度不小于1.5mm的测距仪;

②在二分之一水平直径高度处,测量一侧车轮外端面与另一侧车轮的内端面的距离;

③测量三次取平均值。

口试

方法a错误扣10分

方法任选:

b钢卷尺法满分90分:

方法①错误扣30分;