带式输送机检修规程4.docx

《带式输送机检修规程4.docx》由会员分享,可在线阅读,更多相关《带式输送机检修规程4.docx(19页珍藏版)》请在冰豆网上搜索。

带式输送机检修规程4

带式输送机检修规程4

1总则......................................................1

2.完好标准..................................................3

3.设备的维护................................................4

4.检修周期和检修内容........................................7

5.检修方法及质量标..........................................8

6.试车与验收................................................11

7.维护安全注意事项..........................................11

带式输送机维护检修规程

1总则

1.1适用范围

本规程适用于火电厂中应用最广的输送机普通式带式输送机,如TD62型带式输送机和TD75型带式输送机.

1.2结构简述

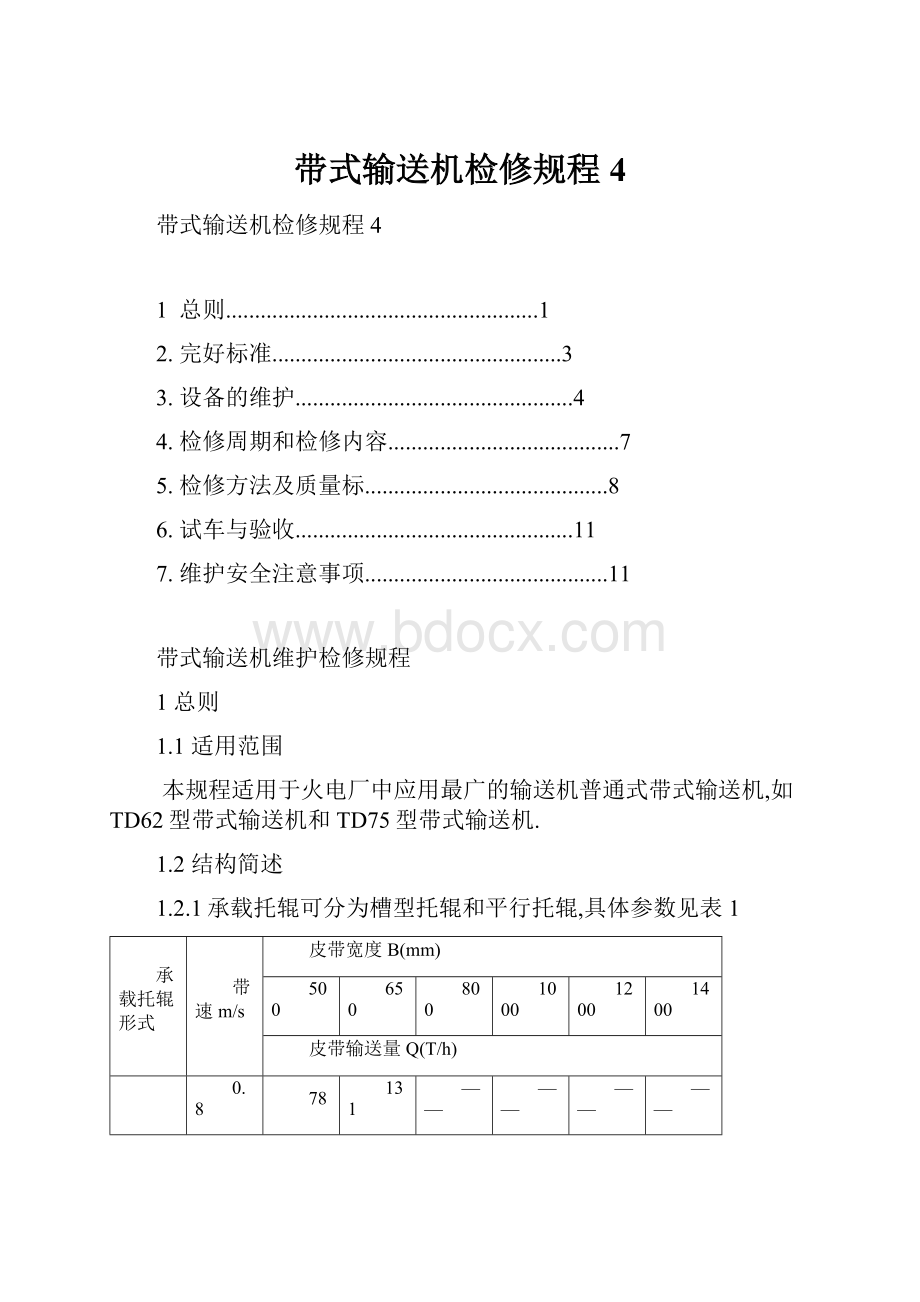

1.2.1承载托辊可分为槽型托辊和平行托辊,具体参数见表1

承载托辊形式

带速m/s

皮带宽度B(mm)

500

650

800

1000

1200

1400

皮带输送量Q(T/h)

槽形托辊

0.8

78

131

——

——

——

——

1.0

97

164

278

435

655

891

1.25

122

206

348

544

819

1115

1.6

156

264

445

696

1048

1427

2.0

191

323

646

853

1284

1748

2.5

232

391

661

1033

1556

2118

3.15

——

——

824

1233

1858

2528

4.0

——

——

——

——

2202

2996

平行托辊

0.8

41

67

6118

——

——

——

1.0

52

88

147

230

345

469

1.25

66

110

184

288

432

588

1.6

84

142

236

368

553

753

2.0

103

174

289

451

677

922

2.5

125

211

350

546

821

1117

1.2.2输送带式拽引和承载物料的主要部件,输送带接头可采用机械卡或硫化连接.

1.2.3驱动部分带式输送机一般有以下几种驱动装置:

1.2.3.1开式驱动装置

1.2.3.2电动机:

功率在100千瓦以内适用JQ2.JQO2及JO3系列三种;功率在115千瓦到185千瓦之间的,使用JS及JR系列两种。

表2

制动器型号

Q/ZB119-73

制动力矩

(公斤.米)

制动轮直径

(mm)

配用产品型号

制动瓦退距

(mm)

液压电磁铁

硅整流器

YDWZ-300/25J

32

300

MY1-25J

ZL2-1

0.7

YDWZ-300/50J

63

300

MY1-50J

ZL2-2

0.7

YDWZ-400/100J

160

400

MY1-100J

ZL2-3

0.8

1.2.3.3高速联轴器:

与JO2、JQO2、JO3、JR四种电动机相配用的,是尼龙注销联轴器.

1.2.3.4制动器:

对向下输送或水平输送且对于停车时间有严格要求的场合可以算出的制动力矩按表2选取液压电磁闸瓦制动器(Q/ZB119--73)。

比时,高速联轴器相应改变为“带制动轮的尼龙柱销联轴器”(轮径为30mm时)或在减速器另一高速轴配用制动轮(Q/ZB118--73)。

1.2.3.5减速器,使用JZQ.ZL,渐开线双级圆柱齿轮减速器及NGW行星齿轮减速器三种系列产品,其中JZQ及NGW两种减速器分别与JO2,JQO2-JQO3电动机相配。

1.2.3.6低度联轴器

1.2.3.7逆止器,分为滚柱逆止器和带式逆止器两种形式。

1.2.3.8闭式驱动装置--电动滚筒。

1.2.4滚筒,可分为传动滚筒和改向滚筒根据传动滚筒直径及改向滚筒的使用位置按表3

1.2.2.6拉紧部分分为以下几种;螺旋紧.车式拉紧.垂直拉紧

1.2.7卸料装置

1.2.8清扫装置可分为空段清扫和弹簧清扫器

表3

皮带宽B

传动滚筒直径mm

改向滚筒直径mm

≈1800改向

≈900改向

<450改向

500

500

400

320

320

650

500

630

400

500

400

320

800

500

630

800

400

500

630

400

320

1000

630

800

1000

500

630

800

500

400

1200

630

800

1000

1250

500

630

800

100

500

400

630

1400

800

1000

1250

1400

630

800

1000

1250

500

400

630

1.2.9机架导料槽和头部漏斗

1.3技术性能

TD75型可输送物料的容重应在2.5/m3以下,本系列按宽度分为500,650,800,1000,1200,1400mm等六种规格,按带速分为;0.8,1.0,1.25,1.6,3.15,4.0m/s等八种

2.完好标准

见表4

2.1零部件

2,1.1输送机各零部件完整齐全

2.1.2各部连接螺栓齐全,连接紧固,无锈蚀

2.1.3安全防护装置齐全,准确

2.1.4皮带连接完好,无跑偏打滑现象

2.1.5各安装配合符合规定

2.1.6基础,底座完整.紧固

2.2运行性能

2.2.1润滑良好

2.2.2各部位轴承温度正常,电机电流稳定

2.2.3运转平稳,无异常振动.杂音等不正常现象

2.2.4能达到铭牌输送量或规定能力

2.3技术资料

2.3.1有输送机的总装图或结构图,有易损配件图

2.3.2有使用说明书.合格证质量保证书

2.3.3操作规程.维护检修规程齐全

2.3.4设备档案齐全,数据准确,包括:

a.安装及试车验收资料

b.设备运行纪录

c.历次检修及验收纪录

d.设备缺陷及事故情况纪录

2.4设备及环境

2.4.1设备清洁.表面无灰尘,油垢

2.4.2基础整洁,表面无积水.杂物.环境整齐整洁

3.设备的维护

3.1日常维护

3.1.1严格按照输送机的操作规程启动,,

2.4设备及环境

2.4.1设备清洁.表面无灰尘,油垢

2.4.2基础整洁,表面无积水.杂物.环境整齐整洁

3.设备的维护

3.1日常维护

3.1.1严格按照输送机的操作规程启动,,运行与停车,并做好运行纪录

3.1.2每班检查润滑部位的润滑油是否符合规定

3.1.3新换轴承后,工作100小时应清洗换油,以后每运行1000--5000小时换油一次,油脂每运行2000--2400小时换油,减速机和电动滚筒架够润滑油,首次三个月换油,以后一年换油一次具体维护事项见表4

表4

润滑部位

润滑剂牌号

润滑期限

备注

齿轮减速器

HJ-40机油(GB443-64)

一年

首次3个月换油

托辊辊子及调心托辊挡轮下支承

ZQ-3(GB491-65)

看具体情况定

滚筒轴承座

ZQ-3(GB491-65)

一年拆盖换油

拉紧装置导向架滑轮螺杆,钢丝绳

ZQ-3(GB491-65)

经常

滚柱逆止器的滚柱

ZQ-3(GB491-65)

一年

十字滑块联轴器的滑块槽

4#MOS2润滑脂

经常

重型卸料车的涡轮槽

一年

3.1.4经常注意观察减速期或电动滚筒的油面指示器,及时添加润滑油,及时更换转动不灵活和轴响攒动量大于2mm的托辊辊子,在经过维修后才能继续使用.

3.1.5清扫器.卸料器.导料槽的胶板磨损后应及时调整.

3.1.6清理粘在托辊和滚筒表面上的物料.

3.1.7受理.受料段及输送机走廊上的撒落物.

3.1.8观察输送带表面的剥落情况及时修补.

3.2常见故障及处理方法

3.2.1圆柱齿轮减速器的检修见表5

表五

故障

产生原因

消除方法

有不均匀的声响

1.齿轮径向跳动大

2.主齿轮轴或其他轴弯曲

3.齿轮窜动与箱体碰撞

1.轻者修齿形,重者换新齿轮。

2.选择合理的直轴工艺进行校直

3.用调整垫调整轴向间隙

撞击声

1.断齿.2.轴承损坏。

3.齿面

有碰撞凸起高点或铁屑等4.

齿轮轴向窜动或互相碰撞

1.更换齿轮2.更换轴承3.修齿面或消除齿面的附着物4.加调整垫

轴承发热

1.轴承外套配合太紧

2.轴承损坏3.润滑油不足或者变质,油槽堵塞。

1.测量修理轴和孔,按减速器标准配合2.更换轴承.3.及时加油,按期更换润滑油。

3.2.2联轴器常见故障及其检修方法

联轴器对接不正,找正。

找正方法,具体有以下几种,见表6。

表六

方法

具体操作步骤

图形

利用直角尺和楔形间隙规及平面规找正

采用此方法找正联轴器的不同值和不平行值时,先用直角尺靠在一半联轴器的不同心值时,先用直角尺靠在一半联轴器的边缘上,检测另一半联轴器与直角尺间的间隙,用塞尺测的径向间隙,再用平面规,楔形规测量轴向间隙,在联轴器圆周上相隔180°各检测一次,即得轴向间隙,轴向,径向间隙测定后,根据间隙的数值在主动机机座下加垫片进行调整,直到符合标准为止。

采用中心卡及塞尺找正

中心卡分别用铁皮套箍固定在对轮上,中心卡测点之间的间隙即为轴向和径向间隙。

1)一点法,当把一组中心卡装好后,同时转动两对轮,使中心卡首先位于上方垂直位置,用塞尺测出径向,轴向间隙,然后将两对轮顺次旋转90°,180°,270°三个位置,分别测出径向,轴向间隙,根据得到的数值进行调整。

2.两点法,测量轴向间隙时,同时测量两点的轴向间隙,即0°和180°;90°和270°;180°和0°;270°和90°;同时记录轴向间隙。

利用千分表找正法

与上述方法相同,知识将测量螺钉换上两个千分表,从千分表上直接读出轴向,径向间隙。

3.2.3轴承的检修见表7。

表7

故障

产生原因

消除方法

脱皮剥落

安装不良使滚动轴承内外圈中心歪斜

重新安装找正

磨损

轴承发生锈蚀,轴承零件锈蚀物混入油内。

更换轴承

润滑不良

使用润滑油性能不符合要求或质量不良或供油不足

更换专用润滑油,并加够量

珠痕及振痕

由于安装不当或用力过猛

拆装时避免歪斜冲击和用力过大

过热变色

由于油质不良,油量不足或断油,冷却系统故障

加足量润滑油。

排除冷却系统故障。

3.2.4胶带的故障及处理方法见表8。

表8

故障

原因

消除方法

胶带跑偏

1.安装中心线不直

2.胶带接头不直

3.滚筒中心线同胶带中心线不垂直

4.托辊组轴线同胶带中心线不垂直

5.滚筒的轴线不水平

6.由于滚筒积煤而滚筒表面变形

7.落煤偏斜

1.机架横向不平,使得胶带两侧的高低不平引起皮带跑偏

2.停机调整总机架

3.改变滚筒轴承前后位置。

如果效果不明显,则重新调整机架

4.调整临近机组托辊

5.将托辊装载机床上修整

6.机尾密封修补好

7.跳动给煤机

胶带打滑

1.处张力太小

2.传动滚筒与胶带之间的摩擦力太小

3.尾部滚筒轴承损坏不转或上下托辊轴承损坏不转太多

4.胶带负荷太大

1.调整拉进装置,加大初张力

2.可用鼓风设备将松香沫吹在滚筒表面

3.更换轴承

4.减小符合

4.检修周期和检修内容

4.1检修周期

检修周期见表9

检修类别

小修

大修

检修周期

12

36--48

注:

当本单位状态检测手段以具备开展预测维修条件时,经上级主管部门批准不受次限制!

4.2检修内容

4.2.1小修

a.清洗减速器或电动滚筒,并更换润滑油。

b.清洗滚筒轴承座,并更换润滑脂。

c.更换清扫器,卸料器,导料槽的橡胶板。

d.更换磨损严重的包胶滚筒胶面,液压电磁闸瓦制动器的闸瓦,柱销联轴器的尼龙柱销和粉末联轴器的钢珠(当直径小于4mm时)。

修补输送带。

4.2.2大修内容

a.拆洗减速器或电动滚筒,并检查齿轮的磨损情况,若磨损,修补或更换输送带。

b.对变形或损坏的漏斗,予以修补整形。

附表10.滚筒用滚动轴承型号表

5.检修方法及质量标

5.1齿轮减速器

带宽B

(mm)

直径D

(mm)

轴承型号

带宽B

(mm)

直径D

(mm)

轴承型号

传动滚筒

改向滚筒

传动滚筒

改向滚筒

500

320

空

1310

1200

400

空

1312

400

500

空

500

1312

空

630

3524

650

320

1310

800

400

1312

1000

3528

500

1316

1250

3532

空

630

空

1400

400

空

3520

800

1312

500

800

320

空

1316

630

400

800

3524

630

3520

1000

3532

800

1250

1000

400

空

1312

1400

3536

空

500

1316

630

3520

800

3524

空

1000

3528

51.1.齿轮齿面应光滑,不得有裂纹剥皮和毛刺,各项几何尺寸应符合图纸要求。

5.1.2中心距极限偏差应在表11规定范围之内

中心距极限偏差值,表11

中心距(mm)

极限差值

(mm)

中心距(mm)

极限差值

(mm)

≤50

>50--80

>80--120

>120--200

±60

±80

±90

±105

>200--300

>320--500

>500--800

>800--1250

±120

±160

±180

±200

5.1.3齿轮啮合最小侧隙极限应在表12范围以内

表12

中心距

(mm)

测隙极限值(mm)

中心距

(mm)

测隙极限值(mm)

≤50

>50--80

>80--120

>120--1200

85

105

130

170

>200--320

>320--500

>500--800

>800--1250

210

260

340

420

5.1.4齿轮两轴线的平行度误差在等于全齿宽的长度上测量,起水平面平行度误差Δfχ和铅锤的平行度误差Δfy应在表13范围内。

表13

程度等级

轴线方向

(μm)

齿轮宽度(mm)

≤40

>40--100

>100--160

>160--250

>250--400

>400--650

5

Δfx

Δfy

7

3.5

10

5

12

6

16

8

18

9

22

11

6

Δfx

Δfy

9

4.5

12

6

16

8

19

9.5

24

12

28

14

7

Δfx

Δfy

11

5.5

16

8

20

10

24

12

28

14

34

17

8

Δfx

Δfy

18

9

25

12.5

32

16

38

19

45

22.5

55

27.5

9

Δfx

Δfy

28

14

40

20

50

25

60

30

75

37.5

90

45

10

Δfx

Δfy

45

22.5

63

31.5

80

40

105

52.5

120

60

140

70

5.1.5齿轮啮合沿齿长方向和齿高方向均不得小于表14的数值,接触斑点的分布位置应趋近中部。

表14

接触斑点

齿轮精度等级

5

6

7

8

9

10

按高度不小于(%)

按长度不小于(%)

55

80

50

70

45

60

40

50

30

40

25

30

5.1.6齿顶间隙为齿轮模数的1/4

。

5.1.7齿轮轮齿在齿厚方向上的磨损量不小于25%。

5.1.8当齿轮加重平衡块时,平衡块不得有松动和脱落现象。

5.1.9当齿轮的齿顶圆的径向跳动公差,对于一般的6.7.8级精度的齿轮,齿轮直径为80mm--800mm时,径向跳动公差为0.02--0.10mm;齿轮直径为800--2000mm时,径向跳动公差为0.10--0.13mm。

5.1.10轴应光滑完好,无裂纹及损伤现象,其椭圆度,圆锥度公差一般应小于0.03mm,轴颈的同轴度,径向跳动公差可参照表15.

应用范围

主要参数(轴长)

>11-18

>18-30

>30-50

>50-120

>120-250

>250-500

>500-800

>800-2000

6.7.8级齿轮轴的配合面

0.005-0.008

0.006-0.010

0.008-0.012

0.010-0.015

0.012-0.020

0.015-0.025

0.020-0.030

0.030-0.035

8.9级齿轮轴的配合面

0.012-0.020

0.015-0.025

0.020-0.030

0.025-0.040

0.030-0.050

0.040-0.060

0.050-0.080

0.080-0.120

5.1.11轴于轴端盖孔的间隙在0.10mm-0.025mm,目四周均匀一致,密封调料填压紧密,与轴吻合,转动时不漏油。

5.1.12滚动轴承不准有制造不良或保管不当所造成的缺陷,其工作表面不允许有暗斑,凹痕,擦伤,剥落或脱皮现象。

5.1.13齿轮箱不准有较大的变形,不得有裂纹。

5.1.14齿轮箱结合面出不准加垫。

5.1.15减速器组装后,用手盘动应灵活,啮合平稳,无冲击和断续卡阻现象。

5.1.16电动机与减速器的联轴器应无裂纹,毛刺和变形,各部尺寸应符合图纸要求。

5.1.17齿轮箱找正时,地脚螺栓处的垫片每处不得多于3片,总厚度不得大与2mm。

5.1.18装联轴器螺栓和安全罩。

5.2联轴器

5.2.1主动轴的动力通过联轴器传递给从动轴,连接后两轴完全位于同一直线上。

5.3.轴承的检修

a.内外圈和滚动体的表面质量,如发现裂纹,疲劳,剥落的小坑或碎落现象时及时更换新轴承。

b.因磨损轴向间隙超过允许值时,可以重新调整,调整后达不到要求的应更换轴承。

c.对于向心推力轴承,径向间隙和轴向间隙有一定的几何关系,所以只检查径向间隙或轴向间隙即可。

d.对于单列双心球轴承间隙测量,可只测量径向间隙。

e..检查密封元件是否老化,损坏,如果以失效,应及时更新。

心得毡圈式密封装置,在安装前要在融化的润滑脂内浸润30min-40min,然后再装。

f.轴承应始终保持良好的润滑状态,重新涂油之前应当用汽油洗净,涂油量应控制在轴承空隙的2/3。

5.4胶带的连接

5.4.1皮带胶接的技术要求见表16

表16

接头长度(mm)

400-800

接头角度

90°

接头台阶(个)

层数-1

台阶长度(mm)

接头长÷(层数-1)

加热方法

电加热或蒸汽加热

硫化温度℃

135-145

加压方式

千斤顶

5.4.2胶带连接的方法

a.机械连接法.b.硫化法c.热胶接法d.冷胶接法e.塑化法

6.试车与验收

6.1试车前的准备工作

6.1.1减速器和电动滚筒内应按规定加够润滑油。

6.1.2滚柱逆止器的星轮安装方向是否与逆止方向相等。

6.1.3清扫器,带式逆止器,卸料车,清扫器诸部件的限位器安装情况:

a.电气信号及控制位置的布置及接线正确性。

b.点动电机,观察滚筒转动方向是否正确。

c.有滚柱逆止器者在上述合格后将压簧及滚柱装入,装上侧盖并拧紧螺栓。

6.2运转4小时期间应达到下列要求:

a.输送机各运转部位无明显噪音。

b.各轴承无异常升温。

c.各滚筒,托辊的转动及紧固情况良好。

d.清扫器清扫效果良好。

e.卸料车通过轨道接头时无明显冲击。

f.输送带松紧程度合适,无打滑跑偏现象。

g.各电气设备,按钮灵敏可靠。

h.调心托辊灵敏。

i.带速稳定,空载达到额定功率。

6.3输送机检修后质量符合本规程要求,检查记录齐全,准确,试车正常,即可按规定办理验收。

7.维护安全注意事项

7.1维护安全注意事项

7.1.1设备上不准放置检修工具或任何物品。

7.1.2在停车前,必须将皮带上的物料卸净。

7.1.3保持电机接地线完好,清扫场地时,注意不要将水喷洒在电机上。

7.2检修安全注意事项

7.2.1检修前必须按规定办理有关安全检修手续。

7.2.2切断电源,并挂上“禁动牌”。

7.2.3检修人员必须遵守本工种的安全操作规程和本企业的安全检修规程。

7.3试车安全注意事项

7.3.1试车前应有组织的进行,并有专人负责试车中的安全检查工作。

7.3.2开听输送机由专人操作,操作者必须持有该岗位的“安全作业证”。

7.3.3严格按照输送机的启动,停止程序开停。

7.3.4试车中如发现不正常的声响或其他异常情况时,应停车检查原因并消除后再试。