潜油电缆及其连接.docx

《潜油电缆及其连接.docx》由会员分享,可在线阅读,更多相关《潜油电缆及其连接.docx(9页珍藏版)》请在冰豆网上搜索。

潜油电缆及其连接

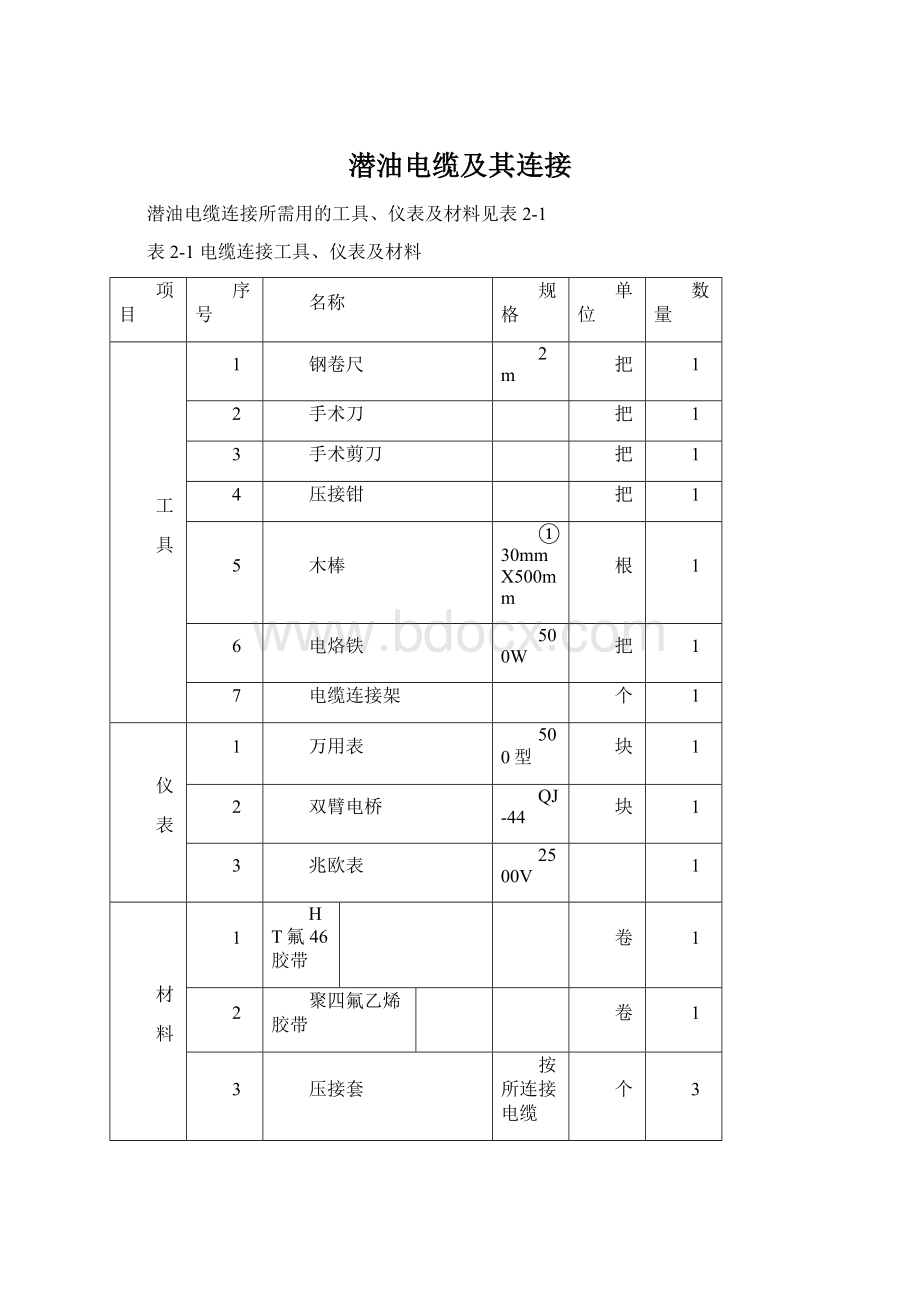

潜油电缆连接所需用的工具、仪表及材料见表2-1

表2-1电缆连接工具、仪表及材料

项目

序号

名称

规格

单位

数量

工

具

1

钢卷尺

2m

把

1

2

手术刀

把

1

3

手术剪刀

把

1

4

压接钳

把

1

5

木棒

①30mmX500mm

根

1

6

电烙铁

500W

把

1

7

电缆连接架

个

1

仪

表

1

万用表

500型

块

1

2

双臂电桥

QJ-44

块

1

3

兆欧表

2500V

1

材

料

1

HT氟46胶带

卷

1

2

聚四氟乙烯胶带

卷

1

3

压接套

按所连接电缆

芯线规格确定

个

3

4

白胶带

卷

2

5

铠皮

米

1

6

丙酮

瓶

1

7

砂纸

80目

张

5

2.2潜油电缆连接程序

400mm

400mm

图2-1电缆连接尺寸示意图

潜油电缆的连接有圆电缆与圆电缆、圆电缆与扁电缆、扁电缆与扁电缆的连接三种方式,其基本步骤和要求大同小异,其连接程序及要求如下:

1.首先测量动力电缆和小扁电缆(引接电缆)的二相直流电阻和

对地绝缘电阻应符合要求;

2.准备好所需要连接的电缆、工具及材料,从电缆一端剥去

400mm的铠皮,并把电缆上的铠皮整理好并捆牢;

3.剥去电缆铠皮后,再剥去编织层和绝缘层,并用砂纸将剥出的

电缆芯线上的聚酰亚胺膜或氧化膜擦干净,尺寸如图2-1所示;

4.选用合适的压接套,将动力电缆和小扁电缆芯线套上。

再选用

合适的压紧钳,将电缆压接套压紧(以压出波纹为宜),然后将毛

刺打掉;

5.用白布擦干净电缆芯编织层和绝缘层上的污物,将绝缘层和护

套层用砂纸打毛。

在气候干燥的情况下,用稀释后的丙酮溶液擦

洗接头及编织层和绝缘层;

6.首先用HT氟46绝缘胶带逐相绕包5层;然后用聚四氟乙烯绝

缘胶带逐相绕包5层;再用白胶带逐相绕包1层;最后将三相导

线并拢,用白胶带总包2层。

要求每层1/2搭接,绝缘胶带要拉伸至原宽度的1/2;

7.绕包铠皮。

准备一段1m长左右的铠皮,把铠皮的一端与电缆

铠皮的接头焊接在一起,然后绕包在电缆上。

绕包时要后圈压前

圈,并且每圈铠皮之间要压紧展平,不许打皱,最后把铠皮的尾

端与电缆铠皮焊接牢;

8.整理外形。

外形尺寸要求长度不大于700mm,宽度不大于

48mm,厚度不大于28mm;

9.测量检查。

当电缆连接完毕以后,测量电缆的三相直流电阻和

对地绝缘电阻,三相直流电阻要求不平衡度应小于2%,对地绝

缘电阻应大于1000M?

;

10.上述工作完成后,如果是动力电缆与带头小扁电缆的连接,

并且是在生产厂房进行的,需将小扁电缆盘绕在电缆滚筒上,其

电缆头要用白布带固定在滚筒上;

11.填写出厂合格证,并和电缆一起转交成品料场。

2.3潜油电缆检修程序

1.量具:

1〜2m钢卷尺、2500V兆欧表或高阻计、0.2级QJ-44

型直流双臂电桥、0.02级250mm游标卡尺;

2.工具:

钢锯、手术刀、剪刀、200mm克丝钳、剪切钳、压接

钳、电缆剪子、500W电烙铁、①25m(长300〜400mm)表面

光滑的木棒;

3.设备:

电缆连接架、50kV直流耐压仪、交流耐压击穿装置、

电缆绞车、直流稳压电源等;

4.材料:

HT氟46胶带、HM聚四氟乙烯带、压接套、白胶带、

电缆铠皮、丙酮或酒精、焊锡剂、焊锡条、80目砂纸。

1.准备工作

⑴将引接(小扁)电缆剪下;

⑵在浸泡池中加入适量的清水及清洗剂,通入蒸汽加热,温度要

达70〜90C。

2.清洗

⑴将待清洗电缆吊入浸泡池,视电缆污染情况,浸泡时间不小于

2h;

⑵将空滚筒吊放在电缆绞车上,安装好;

⑶把大扁电缆引入电缆绞车,固定在电缆滚筒上;

⑷开动电缆绞车,注意观察电缆状况;

⑸观察电缆清洗质量,电缆表面应无油污;

⑹清洗后的电缆要排列整齐,电缆末端固定在电缆盘上。

1.将清洗合格的电缆吊入浸泡池中;

2.将电缆两端铠皮剥去200士50mm、护套层100士10mm、绝缘层20〜30mm,并用丙酮或酒精清洗护套层及芯线;

3.用2500V兆欧表测量相间及相对地绝缘电阻(测量后要对电缆芯线对地进行的充分放电);

4.对测量绝缘电阻小于1000MQ的电缆进行直流耐压试验,(试验电压为直流20kV,时间5min,泄漏电流v20A/km),将其击穿查出故障点。

如果找不到故障点,可以适当提高电压(1〜2kV/s为宜),直至将其击穿找到薄弱点为止;

5.将有问题的电缆吊入电缆绞车;

6.对有故障的电缆用交流耐压仪查出故障点的准确位置,并进行修复;

7.修复完一个故障点后,再反复查找并修复其它故障点,直到找不出故障点为止;

8.对电缆进行复绕,并检查外观,将扭曲段校正,直至合格为止。

对于不够长度的电缆进行加长连接,达到规定长度。

电缆的加

长连接一般是同种规格、型号的电缆间进行的,即圆电缆与圆电缆、扁电缆与扁电缆的两种加长连接方式;基本步骤和要求大同小异。

其连接程序及要求如下:

1.首先测量电缆的三相直流电阻和对地绝缘电阻应符合要求;

2.准备好所需要连接的电缆、工具及材料。

从电缆一端剥去400mm的铠皮,并把电缆上的铠皮整理好捆牢;

3.剥去电缆上的铠皮后,再剥去编织层和绝缘层,并用砂布将剥

出的电缆芯线上的聚酰亚胺膜或氧化膜擦干净,尺寸如图2-1所示;

4.选用合适的压接套,将动力电缆和小扁电缆芯线套上。

在选用

合适的压紧钳,将电缆压接套压紧(以压出波纹为宜),然后将毛刺

打掉;

5.用白布擦干净电缆芯编织层和绝缘层上的污物,将绝缘层和护套层用砂纸打毛。

在气候干燥的情况下,用稀释后的丙酮溶液擦洗接头及编织层和绝缘层;

6.首先用HT氟46绝缘胶带逐相绕包6层;然后用聚四氟乙烯绝缘胶带逐相绕包6层;再用白胶带逐相绕包1层;最后将三相导线并拢,用白胶带总包2层。

要求每层1/2搭接,绝缘胶带要拉伸至原宽度的1/2;

7.绕包铠皮:

准备一段1m长左右的铠皮,把铠皮的一端与电缆铠皮的接头焊接在一起,然后绕包在电缆上。

绕包时要后圈压前圈,并且每圈铠皮之间要压紧展平,不许打皱。

最后把铠皮的尾端与电

缆铠皮焊接牢;

8.整理外形:

外形尺寸要求长度不大于700mm,宽度不大于

50mm,厚度不大于30mm;

9.测量检查:

当电缆连接完毕以后,测量电缆的三相直流电阻和

对地绝缘电阻。

三相直流电阻要求不平衡度应小于2%,对地绝缘

电阻应大于1000MQ。

1.外观检查:

电缆表面应无油污、无损伤、无脱铠、无扭曲变形;

2.电缆长度控制在:

1000士10m;

3.连接点要求:

长度v700mm,宽度v50mm,厚度v30mm;

4.用2500V兆欧表或高阻计测电缆相间及相对地绝缘电阻要求

>1000MQ;

5.用QJ-44型直流双臂电桥测三相直流电阻,要求三相直流电阻

不平衡率V2%;

6.将修理好的电缆吊入浸泡池中浸泡2h后,做直流耐压试验,

要求直流电压20kV,时间5min,每千米电缆泄漏电流vZ20^i

合格;

7.要求在滚筒上缠绕后的电缆必须是顺茬,以免下井刮坏;

8.相邻两连接处(并不包括脱铠维修处)之间的距离不小于

200m。

2.4潜油电缆测试

潜油电缆出厂时要做以下几方面的技术检测:

1.绝缘电阻

(1)三相对地绝缘电阻:

>2000MQ;

⑵三相相间绝缘电阻:

>2000MQ。

2.直流电阻

⑴电缆的标准直流电阻值(20C)为:

16mm2电缆V1.05Q/1000m,

20mm2电缆<0.84Q/1000m(电阻温度校正系数见表2-4)

⑵三相直流电阻不平衡率:

<2%。

计算方法:

三相直流电阻不平衡率=(直流电阻最大值-直流电阻最小值)/平均值V2%。

3.直流耐压试验

对电缆进行20KV直流电压测试,时间5min要求每相泄漏电流

<20诉A/km,温度5.6C(温度校正系数见表2-2)。

4.电缆长度计算

电阻计算法就是利用所测的每盘电缆的直流电阻乘以温度系数得到每盘电缆的长度。

具体计算公式如下:

R=KCS/P-R

其中:

KC为电缆温度系数;

S为电缆芯线截面积mm2

P为标准软铜线电阻率,取0.017241Qmm2/m;

R=1/6(RAB+RAC+RBC)为直流电组。

为便于计算,针对各种规格电缆,通过简化,用下列计算公式:

L=29.1SXRXKC

其中:

KC为电缆温度系数;见附表2-3:

S为电缆芯线截面积mm2既1#、2#、4#、5#、6#电缆的芯线截面积分别为42.5、33.5、20.75、16.76、13.3mm2。

R=1/3(RAB+RAC+RBC)为所测三相芯线直流电阻平均值。

5.电缆连接处的外形尺寸,长宽高V700X50x30mm。

6.每盘电缆除大小连接处外连接点V5个。

温度(C)

校正系数

温度(C)

校正系数

温度(C)

校正系数

10

0.75

16.7

1.06

23.3

1.52

10.5

0.77

17.2

1.09

23.9

1.56

11.1

0.79

17.8

1.13

24.4

1.61

11.7

0.82

18.3

1.16

25.0

1.66

12.2

0.84

18.9

1.20

25.6

1.71

12.8

0.87

19.4

1.22

26.1

1.76

13.3

0.89

20.0

1.27

26.7

1.81

13.9

0.92

20.6

1.31

27.2

1.86

14.4

0.94

21.1

1.35

27.8

1.92

15.0

0.97

21.7

1.39

28.3

1.98

15.6

1.00

22.2

1.43

28.9

2.04

16.1

1.03

22.8

1.47

29.4

2.10

表2-2

泄漏电流温度校正系数

表2-3电缆温度系数

温度°F(C)

系数

温度°F(C)

系数

温度°F(C)

系数

100(38)

110(43)

120(49)

130(54)

140(60)

150(65)

160(70)

1.070

1.092

1.114

1.136

1.157

1.179

1.201

170(77)

180(82)

190(88)

200(93)

210(99)

220(104)

230(110)

1.223

1.245

1.267

1.288

1.310

1.332

1.354

240(116)

250(121)

260(127)

270(132)

280(138)

290(143)

300(159)

1.376

1.398

1.420

1.441

1.463

1.485

1.507

表2-4电阻温度校正系数

温度(C)

校正系数

温度(C)

校正系数

5

1.064

18

1.008

6

1.059

19

1.004

7

1.055

20

1.000