FANUC加工中心机教程.docx

《FANUC加工中心机教程.docx》由会员分享,可在线阅读,更多相关《FANUC加工中心机教程.docx(106页珍藏版)》请在冰豆网上搜索。

FANUC加工中心机教程

一、座标系统

综合切削中心机是依据座标系统来确定其刀具运动的路径,因此座标系统对数控程式设计上极为重要。

座标系统可分为右手直角坐标系统与极座标系统,分述如下:

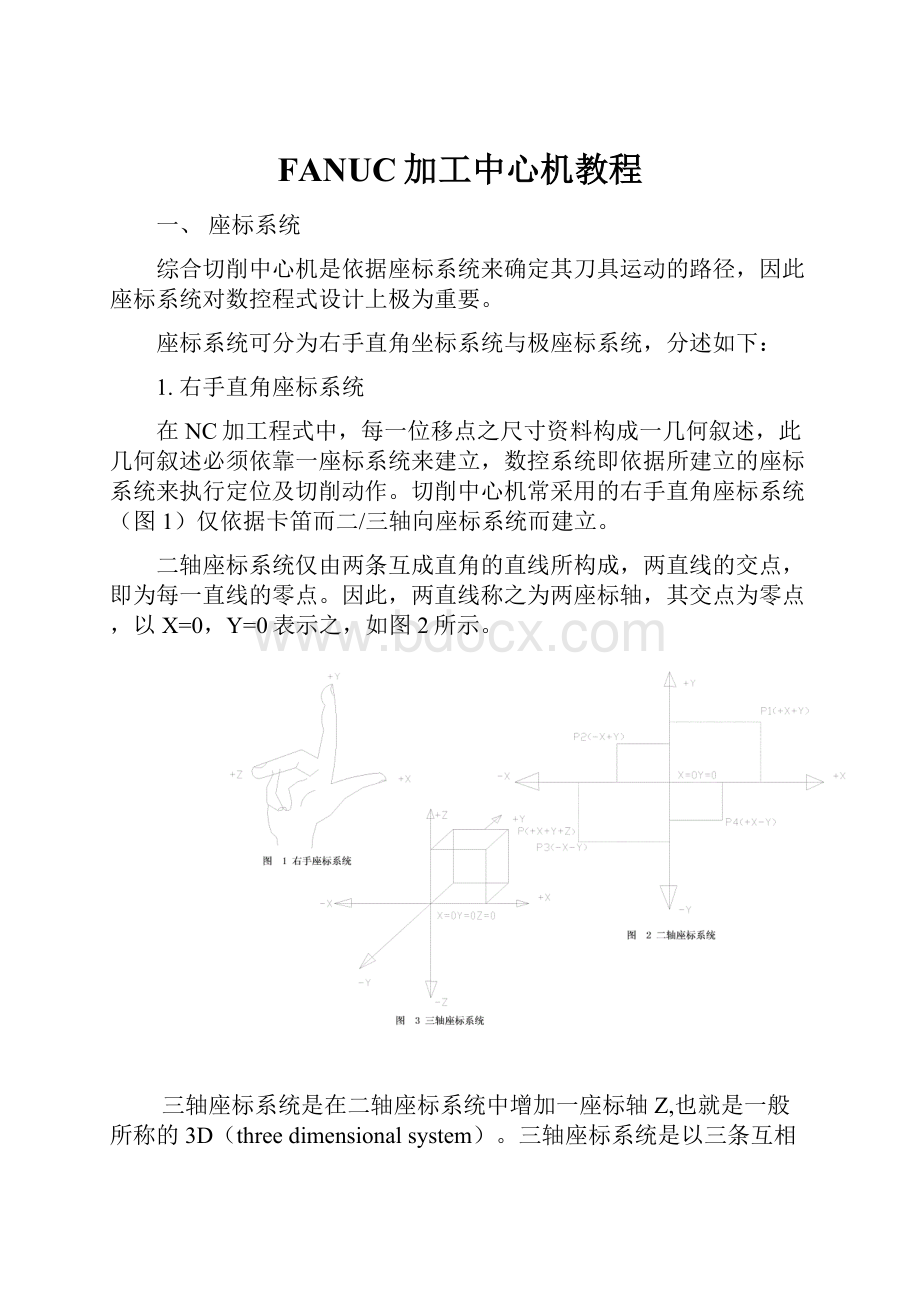

1.右手直角座标系统

在NC加工程式中,每一位移点之尺寸资料构成一几何叙述,此几何叙述必须依靠一座标系统来建立,数控系统即依据所建立的座标系统来执行定位及切削动作。

切削中心机常采用的右手直角座标系统(图1)仅依据卡笛而二/三轴向座标系统而建立。

二轴座标系统仅由两条互成直角的直线所构成,两直线的交点,即为每一直线的零点。

因此,两直线称之为两座标轴,其交点为零点,以X=0,Y=0表示之,如图2所示。

三轴座标系统是在二轴座标系统中增加一座标轴Z,也就是一般所称的3D(threedimensionalsystem)。

三轴座标系统是以三条互相在空间垂直的直线所构成,三直线称之为X轴、Y轴、Z轴,其交点称为系统的零点,以X=0、Y=0、Z=0表示之,如图3所示。

上述座标系统在CNS中,设定为右手直角座标系统,以拇指方向代表X轴、食指方向代表Y轴、中指方向代表Z轴。

2.极座标系统

数控中位移点之座标值亦可以极坐标系统来叙述。

极座标系统仅以半径及角度来表示。

半径为选定平面之第一轴,角度为第二轴,例如:

X——Y平面选定时,指令半径跟随X轴,角度跟随Y轴,如图4所示。

角度正方向为选定平面第一轴正向之逆时针方向,负方向为顺时针方向。

极坐标之中心为座标之原点,如图5所示。

二、M机能一览表

M码

说明

备注

M00

M00程式暂停

M01

M01选择性程式停止

M02

M02程式结束

M03

M03主轴正传

M04

M04主轴逆转

M05

M05主轴停止《中心出水停止》

M06

M06刀具自动交换

M07

M07切削水射出雾状

M08

M08切削水1SET

M09

M09切削水1RESET

M10

M10吹气功能设定

OPTION

M11

M11吹气功能重置

OPTION

M12

M12B轴放松

OPTION

M13

M13B轴加紧

OPTION

M19

M19主轴定位

M29

M29刚性攻牙指令

M30

M30程式结束

M31

M31刀库正转

MDI

M32

M32刀库逆转

MDI

M33

M33刀套下降

MDI

M34

M34刀套上升

MDI

M35

M35ARM中立到65度(正传)

MDI

M36

M36ARM65度到中立(逆转)

MDI

M37

M37ARM下降——旋转——上升(正转)

MDI

M38

M38ARM65度到中立(正转)

MDI

M39

M39ARM下降——旋转——上升(逆转)

MDI

M45

M45刀具破损检测

OPTION

M47

M47治具切削水ON

OPTION

M48

M48治具切削水OFF

OPTION

M49

M49主轴中心通水有效

OPTION

M51

M51治具夹紧

OPTION

M52

M52治具放松

OPTION

M53

M53治具〈1〉夹紧

OPTION

M54

M54治具〈1〉放松

OPTION

M55

M55治具〈2〉夹紧

OPTION

M56

M56治具〈2〉放松

OPTION

M60

M60自动门关

OPTION

M61

M61自动门开

OPTION

M71

M71主轴刀具夹紧

MDI

M72

M72主轴刀具放松

MDI

M75

M75RENISHAWPROBEON

OPTION

M76

M76计数器ON

M89

M89轴向进给致能

M90

M90重刀设定

M97

M97刀具寿命检测

OPTION

M98

M98呼叫副程式

M99

M99回主程式

M101

M101切削进给率100%设定

M102

M102切削进给率100%取消

M机能

M机能又称辅助机能,在数值控制机械上常有一些单纯的开/关(ON/OFF)动作,这些动作皆归类于辅助机能。

通常M机能除某些有通用性的标准码外,亦可由制造厂商依其机械之动作要求,设计出不同之M指令,以为控制不同之开/关动作,或预留I/O(输入/输出)接点,作为操作者自行联结其它附件使用。

在同一节中若有两个M机能出现时,虽其动作不相冲突,但以排列在最后的M机能有效,如S600M03M08;此时切削液开但主轴不转。

M码的范围由M00至M99,不同的M码代表不同的动作,较常用者,如下:

1.M00:

程式停止

程式自动执行后,当执行到M00指令时,数值控制单元将停止一切的加工指令动作,再按启动钮后可继续执行下面的程式指令,MOO一般均单独成为一个单节。

2.M01:

选择性程式停止

此一指令的功能与M00相同,但其选择停止或不停止,可由操作面板上的“选择停止”按钮来控制。

当开关置于ON时,则M01有效,其功能等于M00,若开关置于OFF时,则M01将不被执行,即程式不会停止。

3.M02:

程式结束

M02表示加工程式结束,此时执行“指标”(CURSOR)停留于此一单节上,如欲使指标回到程式开头,必须先将模式钮(model钮)置于“编辑”上,再按“RESET”键使执行指标回复起始。

4.M03:

主轴正转

面对工作物方向,主轴以顺时针方向旋转。

5.M04:

主轴逆转

面对工作物方向,主轴以反时针方向旋转。

6.M05:

主轴停止

命令主轴停止旋转。

7.M06:

刀具交换

命令将刀仓中目前置于准备换刀位置的刀具换至主轴位置。

8.M07:

喷雾开启

有喷雾装置之机械,令其开启喷雾泵浦。

9.M08:

切削液开启

令切削液泵浦开启,通常尚有一机械式门阀可以手动调节切削液流量大小。

10.M09:

喷雾及切削液关闭

命令喷雾及冷却液泵浦关闭

11.M19:

主轴定位

令主轴旋转至一固定之方向而后停止旋转,于装置精搪孔刀及背搪孔刀使用G76或G87指令时,必须先手动插入此一指令,以对正偏位方向。

12.M30:

程式结束、记忆回复、纸带回卷

此一指令相当于M02功能,所不同者仍执行到此指令时,如为记忆操作执行,指标会自动回复至开始位置,如为纸带操作为再配合有轮式读带机,纸带会自动回卷至程式开头,以利同一程式继续执行。

13.M98:

执行副程式

当系统读到此一指令时,执行动作会跳至所指定的副程式,且连续执行指定的次数。

14.M99:

副程式结束,回主程式

当副程式执行完毕后,程式最后必须以此指令来表示副程式结束,使系统回到主程式中继续执行未完成之程式。

三、G码一览表

G代码

组

功能

G00

01

定位

G01

直线插补

G02

圆弧插补/螺旋线插补CW

G03

圆弧插补/螺旋线插补CCW

G04

00

停刀,准确停止

G05.1

AI先行控制/AI轮廓控制

G07.1(G107)

圆柱插补

G08

先行控制

G09

准确停止

G10

可编程数据输入

G11

可编程数据输入方式取消

G15

17

极坐标指令取消

G16

极坐标指令

G17

02

选择XPYP平面

XP:

X轴或其平行轴

YP:

Y轴或其平行轴

ZP:

Z轴或其平行轴

G18

选择ZPXP平面

G19

选择YPZP平面

G20

06

英寸输入

G21

毫米输入

G22

04

存储行程检测功能有效

G23

存储行程检测功能无效

G27

00

返回参考点检测

G28

返回参考点

G29

从参考点返回

G30

返回第2,3,4参考点

G31

跳转功能

G33

01

螺纹切削

G37

00

自动刀具长度测量

G39

拐角偏置圆弧插补

G40

07

刀具半径补偿取消/三维补偿取消

G41

左侧刀具半径补偿/三维补偿

G42

右侧刀具半径补偿

G40.1(G150)

19

法线方向控制取消方式

G41.1(G151)

法线方向控制左侧接通

G42.1(G152)

法线方向控制右侧接通

G43

08

正向刀具长度补偿

G44

08

负向刀具长度补偿

G45

00

刀具偏置值增加

G46

刀具偏置值减少

G47

2倍刀具偏置值

G48

1/2倍刀具偏置值

G49

08

刀具长度补偿取消

G50

11

比例缩放取消

G51

比例缩放有效

G50.1

22

可编程镜像取消

G51.1

可编程镜像有效

G52

00

尾部坐标系设定

G53

选择机床坐标系

G54

14

选择工件坐标系1

G54.1

选择附加工件坐标系

G55

选择工件坐标系2

G56

选择工件坐标系3

G57

选择工件坐标系4

G58

选择工件坐标系5

G59

选择工件坐标系6

G60

00/01

单方向定位

G61

15

准确停止方式

G62

自动拐角倍率

G63

15

攻丝模式

G64

切削方式

G65

00

宏程序调用

G66

12

宏程序模态调用

G67

宏程序模态调用取消

G68

16

坐标旋转/三维坐标转换

G69

坐标旋转取消/三维坐标转换取消

G73

09

排屑钻孔循环

G74

左旋攻丝循环

G75

01

切入磨削循环(用于磨床)

G76

09

精镗循环

G77

01

切入直接固定尺寸磨削循环(用于磨床)

G78

连续进刀表面磨削循环(用于磨床)

G79

间歇进刀表面磨削循环(用于磨床)

G80

09

固定循环取消/外部操作功能取消

G81

钻孔循环、锪镗循环或外部操作功能

G82

钻孔循环或反镗循环

G83

排屑钻孔循环

G84

攻丝循环

G85

镗孔循环

G86

镗孔循环

G87

背镗循环

G88

09

镗孔循环

G89

镗孔循环

G90

03

绝对值编程

G91

增量值编程

G92

00

设定工件坐标系或最大主轴速度箝制

G92.1

工件坐标系预置

G94

05

每分进给

G95

每转进给

G96

13

恒表面速度控制

G97

恒表面速度控制取消

G98

10

固定循环返回到初始点

G99

固定循环返回到R点

G160

20

横向进磨控制取消(磨床)

G161

横向进磨控制(磨床)

G机能

G机能又称准备机能,它是数控系统中已经设定好的机能,其范围由G00至G99,不同的G码代表不同的意义与不同的动作方式。

准备机能可区分为两大类:

1.一次式G码(ONESHOTGCODE)

此类G码仅在所在的单节内有效,对其它单节则不构成影响,如G04,G28,G92等等。

2.模式G码(MODELGCODE)

此类G码经设定后,一直有效,直到被同一群之G码取代为止。

G00有效单节

例:

G00Z20.;

X50.Y50.;

G01Z-10.F300----G01替代了G00

注:

1.属于“00组群”的G码为一次式G码。

2.“00组群”以外的G码皆为模式G码。

四、F.S.T机能

F机能

F机能又称为进给率机能,用于控制刀具位移的速度(图1),其后所接数值代表每分钟刀具进给量,单位为mm/min。

F机能指令值如超过制造厂商所设定之范围时,则以所设定之最高或最低进给率为实际进给率。

F机能一经设定后如未被重新指定,则表示先前所设定之进给率继续有效。

在操作中为了实际加工条件之需要,亦可由操作面板中之“切削进给率”旋转来调整实际进给率与程式F指令值之百分比。

S机能

S机能又称主轴转速机能,在AC主轴马达上,主轴转速可由S后接所需之每分钟转速直接控制,如其值大于或小于制造厂商所设定之最高或最低转速时,将以其最高或最低转速为实际转速。

在操作中为了实际加工条件之需要,亦可由操作面板之“主轴转速调整率”旋转来调整主轴实际转速与程式S指令值之百分比。

当系统执行S指令时主轴此时尚未开始旋转,需待有M03或M04指令时主轴才开始正转或逆转。

注:

切削计算公式

1.切削速度

S=1000V/π/D

S:

主轴转速RPM

V:

切削速度m/min

π:

圆周率3.14

D:

刀具直径mm

2.攻牙钻孔尺寸

d=D-P

d:

钻头直径

D:

螺纹最大径

P:

螺纹节距

3.118°钻头之钻尖长度计算

L=D/2(3)0.5=0.3D

L=钻头长度D=其头直径

如右图所示:

4.切削进给率计算

F=fz*Z*S

F:

床台速度mm/min

Fz:

每齿进给mm/tooth

Z:

刀具齿数

例题:

已知切削刀具直径:

100mm(D)

刀片之切削速度:

100m/min(V)

圆周率:

3.14(∏)

刀具每齿切进:

0.15mm/tooth(fz)

切削刀具之刃:

6齿(Z)

计算:

S=1000V/3.14D=100*1000/3.14/100

=318RPM

F=fz*Z*S=0.15*6*318

=286mm/min(分)

T机能

T机能又称刀具机能,T后所接数字代表欲呼叫刀具的号码,当T机能被执行时,被呼叫的刀具转至准备换刀位置,但尚无换刀动作,因此T指令可在换刀指令(M06)之前即予以设定,以节省换刀时等待刀具之时间。

T指令所呼叫之刀具如已在主轴时,系统会产生“ALARM”之警示信号。

五、G90,G91位置指令

G90:

绝对值指令,依照坐标值移动。

(如图一)

程式格式G90XYZ;

G91:

增量值指令,依照现在位置至次动作点位置距离,直接指令移动距离。

(如图二)

程式格式G91XYZ;

例:

绝对指令〈G90〉增量指令〈G91〉

G90X0.Y0.→OG91X0.Y0.→O

X20.Y10.→OAX20.Y10.→OA

图一绝对值座标

图二增量值座标系统

X70.→ABX50.→AB

Y25.→BCY15.→BC

X20.Y60.→CDX-50.Y35→CD

Y10.→DAY-50.→DA

X0.Y0.→AOX-20.Y-10.→AO

六、G00快速定位

G00为快速移动至坐标值之位置,其移动速度以机械最快之速度移动。

指令方式:

G00XYZ;

例:

G90G00X200.Y100.;

注:

在G00指令的快速进给率,米数由工具机制造厂对各轴独立设定。

(参数号码在NO.518~NO.521

七、G01直线切削

G01为直线切削至坐标值之位置,其移动速度以指令进给率之Fmm/min速度移动。

指令方式:

G01XYZ;

例如:

G90G01X200.Y100.F200.;

例如:

G90G01A90.F300;(用于第四轴旋转)

八、圆弧切削(G02/G03)

G02:

顺时针方向切削

G03:

反时针方向切削

指令方式:

R

G02(G03)XYIJKF;

注:

1.I,J及+;-值的判断:

1起点看圆心,起点是在X轴上时,向量取I值;起点看圆心,起点是在Y轴上时,向量取J值。

2起点看圆心,圆心是在起点的上方或右方时,取正值;起点看圆心,圆心是在起点的下方或左方时,取负值。

X的向量→I

Y的向量→J

Z的向量→K

注:

2.如果半径值指定为R,其圆弧≤180°时,R值为正,圆弧〉180°时,R值为负。

注:

3.圆弧切削为一完全圆时,其指令为G02I或G02J,如果为G02R两个圆相接时,真圆度误差会太大。

范例一:

(1)G54G90G00X200.0Y40.0;

G03X140.0Y100.0I-60.0F300;

G02X120.0Y60.0I-50.0;

(2)G54G90G00X200.0Y40.0;

G03X140.0Y100.0R60.0F300;

G02X120.0Y60.0R50.0;

G54G90G00X200.Y40.;

G03X140.Y100.R-60.F300;

G02X120.Y60.R50.;

范例二:

范例三:

G54G90G00X133.0Y50.0;

G90G03X103.0Y60.0R50.0F100;

G01X83.284;

G02X73.284Y70.0R10.;

G03X15.0Y60.0R30.0;

G01Y21.314;

G03X23.0Y10.0R12.0;

G90G54G00X0Y0;

G01X50.F200;

G02I-50.;

G01X0.;

范例四:

九、G54至G59方式设定工作坐标系统

(1)设定工作座标系统

可设定六个工作座标系统

每个轴从机械原点到座标系统原点的距离设定决定这六个坐标系统。

ZOFS1:

工作座标系统1的工作原点补正值

ZOFS2:

工作座标系统2的工作原点补正值

ZOFS3:

工作座标系统3的工作原点补正值

ZOFS4:

工作座标系统4的工作原点补正值

ZOFS5:

工作座标系统5的工作原点补正值

ZOFS6:

工作座标系统6的工作原点补正值

十、G43,G44刀长补正设定

G43:

+方向补正

G44:

-方向补正

指令方式:

G43:

G44:

本功能的使用是在程式设计中,每把刀具长度间的差异设定。

实际机台上,刀具补正设定程式范例

(一)G43Z20.H01;

工具补正

番号数据番号数据

001-3000090

00200100

00300110

00400120

00500130

00600140

00700150

00800160

现在位置

X0.000Z0.000

Y0.000

[补正][坐标系]

(二)G44Z20.H01;

工具补正

番号数据番号数据

013000090

0200100

0300110

0400120

0500130

0600140

0700150

0800160

现在位置

X0.000Z0.000

Y0.000

[补正][坐标系]

程式范例说明

A.钻孔加工:

O0001

N1(DR-10)

G90G54G00X50.Y50.M08;

G43Z20.H01M03S800;

Z3.;

G01Z-25.F128;

G00Z3.;

X-50.;

G01Z-25.;

G00Z3.;

Y-50.;

G01Z-25.;

G00Z3.;

X50.

G01Z-25.;

G00Z20.M9;

G91G28Z0.M5;

M30;

B、键槽沟加工

O0002;

N1(EM-10);

G90G54G00X22.5Y0M08;

G43Z20.H01M03S710;

Z2.;

G01Z-5.F40;

G42X-22.5F85;

Z2.;

G00Z20.M9;

G91G28Z0.;

M30;

C、面铣加工

O0003;

N1(FC-80);

G90G54G00X150.Y35.M08;

G43Z20.H01M03S355;

Z0;

G01X-150.F285;

G00Y-35.;

G01X150.;

G00Z20.M9;

M30;

十一、G28自动原点复归

本指令对指定轴指令经过中间点自动原点复归。

G28XYZ;——〉中间点

G91G28X0.Y0.;(A→R)

G90G28X300.Y200.;(A→B→R)

十二、程式制作基本概念

何谓程式制作

NC机械的加工是利用程式来控制刀具的切削位移,因此使用NC工具来加工时,首先须把刀具的移动路径和其他加工条件转换为程式,所制作的程式即称为加工程式。

程式制作时必须考虑的要素:

(1)决定用NC工具机加工的范围并选定所使用之NC工具机。

(2)材料夹持方法及夹具选择。

(3)切削顺序(工程的分割、刀具出发点、粗切削及精切削的切削量、刀具通路)。

(4)切削刀具、刀把的选定与安置。

(5)切削条件(主轴转速、进给速度、切削液)之设定。

程式设计方法

数值控制单元对程式控制而言,是一最忠实的执行者。

因此,整个数值控制的加工过程中,程式设计是极重要的一环。

所以一位优良的程式设计师必须具备一些条件:

(1)优良的试图能力。

(2)具备丰富之机械加工经验。

(3)良好的几何、三角代数基础。

(4)对切削条件之选定及夹具之设定有良好的能力。

(5)具备丰富的数控程式基础。

数值控制加工程式的设计方法,有以下两种:

1.手工程式设计。

2.自动程式设计。

兹分述如下:

1.手工程式设计(manualprogramming)

手工程式设计仅以人工将工作图设计成数控程式。

在人工程式设计过程中,为了配合加工程式上的需要,必须计算出加工过程刀具的座标位置与移动量。

刀具的位置计算出来后,再依据加工顺序将工具机的位移指令、位移速率、辅助机能等资料依一定的格式编写成一完整的数值控制加工程式,经复核无误之后再制成打孔纸带。

2.自动程式设计(automaticalprogramming)

加工零件轮廓形状复杂时,利用手工程式设计方法计算坐标值,不但费时且容易错误,致使加工成品无法符合要求。

若利用电脑高速的运算能力,程式设计者可以简单的语言与电脑沟通,来描述工件的形状、大小、加工顺序、工具机的动作,然后交给电脑来处理程式。

程式的组成

加工程式可分为主程式和副程式,通常NC的操作遵照主程式的指令进行,但当主程式遇到执行副程式指令时,其后NC则遵照指令进入副程式,当在副程式遇到执行主程式指令时,NC又回到主程式中继续执行,其执行流程如图1所示。

1.单节(block)

(;)“EOB”(ENDOFBLOCK)符号来区分,图2为一单节与一单节隔开的记号。

注:

每一单节的字数并无限制,因此可按需要来组合使用。

2.单语(words)

一单节包含一个以上的单语,单语由一位址码(A-Z)和一些数字(+,-,.,0~9)所组成。

例:

Z-120.5

位址码数值——〉单语

每一单节可由下列单语所组成:

位址由英文字母来表示,其目的在限定其后数值的意义。

位址依照已设定的程式机能而有不同的意义。

表1为各位址之意义。

机能

位址

意义

程式号码

O

程式号码

序号

N

序号

准备机能

G

动作模式(直线、圆弧等)

尺寸字

X、Y、Z

坐标轴移动指令

A,B,C,U,V,W

附加轴移动指令

尺寸字

R

圆弧半径

I、J、K

圆弧中心坐标

进给机能

F

进给率

主轴机