减速机检修质量标准.docx

《减速机检修质量标准.docx》由会员分享,可在线阅读,更多相关《减速机检修质量标准.docx(12页珍藏版)》请在冰豆网上搜索。

减速机检修质量标准

减速机检修质量标准

1.机体

(1)机盖与机体的剖分面应平整光滑,保证装配严密,可用塞尺检查剖分面的接触密合性,即用小于0.05mm的塞尺插入深度不得大于剖分面的1/3。

(2)上盖与机体不得有裂纹,装入煤油检查不得有渗漏。

2.渐开线圆柱齿轮

(1)齿轮不得有毛刺、裂纹、断裂等缺陷。

(2)齿轮啮合处的工作面即齿高与齿宽上的剥蚀现象不大于20%。

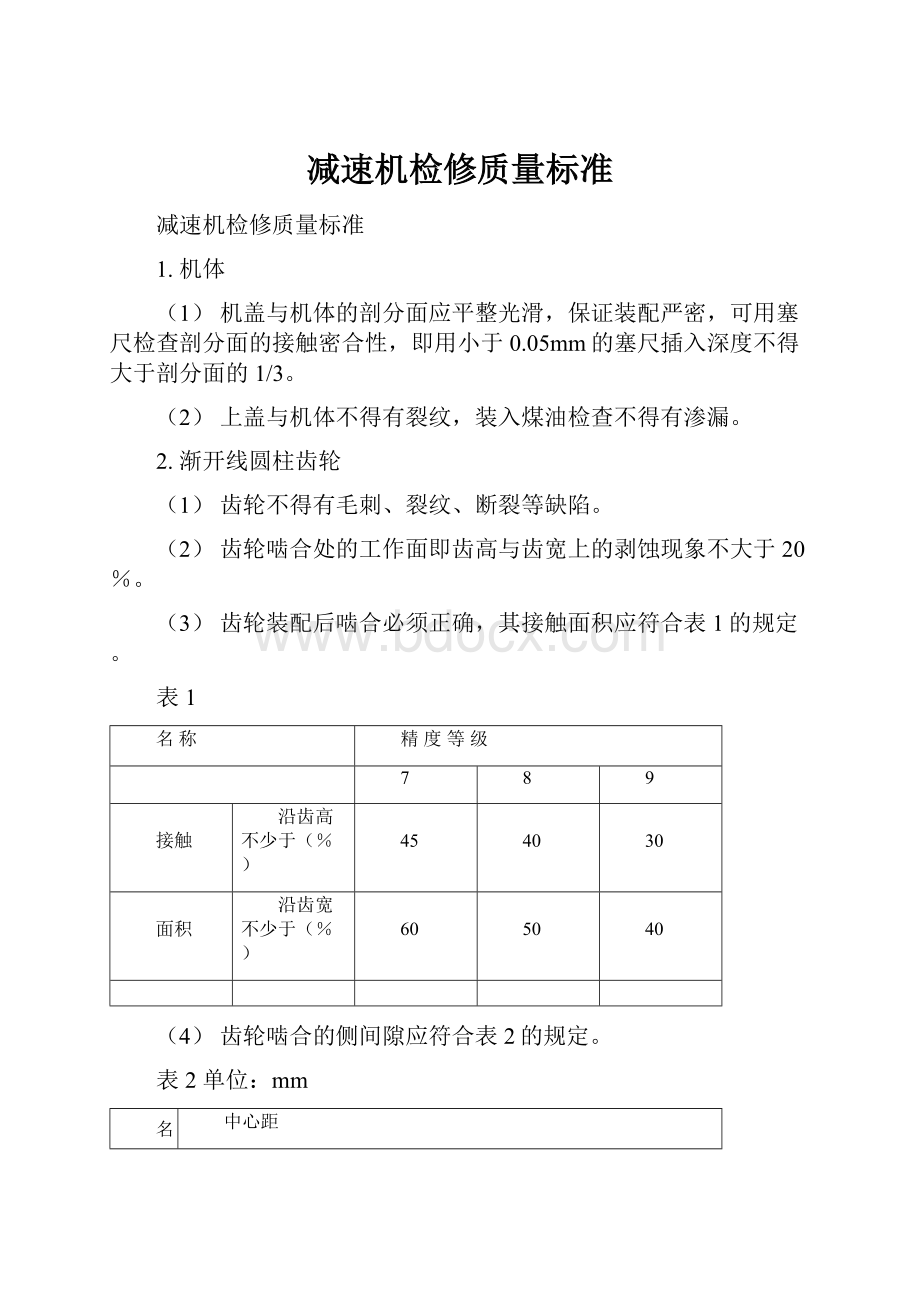

(3)齿轮装配后啮合必须正确,其接触面积应符合表1的规定。

表1

名称

精度等级

7

8

9

接触

沿齿高不少于(%)

45

40

30

面积

沿齿宽不少于(%)

60

50

40

(4)齿轮啮合的侧间隙应符合表2的规定。

表2单位:

mm

名称

中心距

~50

>50~80

>80~120

>120~200

>200~320

>320~500

>500~800

>800~1250

侧间隙

0.085

0.105

0.13

0.17

0.21

0.26

0.34

0.42

(5)齿轮啮合的顶尖隙为0.2~0.3m(m为法向模数)。

(6)用压铅法检查齿轮的侧间隙和顶间隙如不符合第(4)和第(5)条规定者,可按表2及第(4)条修正中心距来实现

(7)两齿轮的中心距极限偏差应符合表3规定。

表3单位:

mm

名称

中心距

~50

>50~80

>80~120

>120~200

极限偏差

±0.060

±0.080

±0.090

±0.105

名称

>200~320

>320~500

>500~800

>800~1250

极限偏差

±0.120

±0.160

±0.180

±0.200

(8)齿轮中心线在齿宽上的平行度不大于表4规定

表4单位:

mm

精度等级

法向模数

齿轮宽度

~55

>55~110

>110~160

>160~220

>220~320

>320~450

>450~630

7

1~30

0.017

0.019

0.021

0.024

0.028

0.034

0.04

8

1~30

0.021

0.024

0.026

0.03

0.036

0.042

0.05

9

2.5~50

0.026

0.03

0.034

0.038

0.045

0.052

0.06

(9)齿轮轮缘的径向跳动不大于表5规定

表5单位:

mm

精度等级

法向模数

齿轮直径

>50

>50~80

>80~120

>120~200

>200~320

>320~500

>500~800

>800~1250

7

1~30

0.032

0.042

0.05

0.058

0.07

0.08

0.105

0.115

8

1~30

0.05

0.065

0.08

0.105

0.11

0.12

0.15

0.19

9

>2.5~50

0.08

0.105

0.12

0.15

0.18

0.2

0.24

0.3

(10)齿轮节圆处齿厚的最大允许磨损值应符合表6规定。

表6单位:

mm

圆周线速度

≤2米/秒

>2米/秒

>6米/秒

最大允许磨损值

0.24m

0.16m

0.10m

3.圆锥齿轮

(1)齿轮必须光滑无毛刺、伤痕、裂纹等缺陷。

(2)齿轮轴中心线夹角极限偏差符合表7规定。

表7单位:

mm

名称

节圆锥母线长度

≤50

>50~80

>80~120

>120~200

>200~320

>320~500

>500~800

轴线夹角极限偏差

±0.045

±0.058

±0.070

±0.080

±0.095

±0.110

±0.130

(3)齿轮中心线的位移不大于表8规定,其位移度检查方法见图4。

表8单位:

mm

精度等级

端面模数

节圆锥母线长度

≤200

>200~320

>320~500

>500~800

7

1~16

0.019

0.022

0.028

0.036

8

1~16

0.024

0.028

0.036

0.045

9

2.5~16

0.03

0.036

0.045

0.055

图1圆锥齿轮中心线位移度的检查方法

(4)齿轮啮合的侧间隙应符合表9规定

表9单位:

mm

名称

节圆锥母线长度

≤50

>50~80

>80~120

>120~200

>200~320

>320~500

>500~800

侧间隙

0.085

0.1

0.13

0.17

0.21

0.26

0.34

(5)齿轮啮合的顶尖隙为0.2~0.3m。

(m为大端模数)

(6)齿轮节圆锥顶的位移度不大于表10规定。

表10单位:

mm

精度等级

端面模数

1~2.5

>2.5~6

>6~10

>10~16

>16~30

7

0.03

0.045

0.06

0.075

---

8

0.038

0.058

0.08

0.095

0.12

9

---

0.075

0.1

0.115

0.16

(7)用涂色法检查齿轮的啮合区域,正确啮合的接触斑点应布满于大齿轮齿侧面的中间

部分,并接近于小端,其接触面积应符合表11的规定。

表11

名称

精度等级

7

8

9

接触面积

沿齿高不少于(%)

60

50

40

沿齿宽不少于(%)

60

50

40

(8)齿轮因啮合不贴实,可在大齿轮上修正齿形来调整,其修正极限面积应符合表12的规定。

表12单位:

mm

名称

精度等级

7~8

9

齿宽面积(%)

<40

----

修正方法

研磨或刮后研磨

刮或锉后刮配

(9)锥齿轮齿顶圆锥的径向跳动应不大于表13的规定。

表13单位:

mm

公称尺寸

(运动)精度等级

7

8

9

大端分度圆直径

≥40~100

0.025

0.05

0.08

>100~200

0.03

0.06

0.1

>200~400

0.04

0.08

0.12

>400~800

0.05

0.1

0.15

>800~2000

0.07

0.12

0.2

4.蜗轮、蜗杆

(1)蜗轮、蜗杆的齿形表面不得有裂纹、毛刺、严重划痕等缺陷。

(2)蜗轮、蜗杆啮合的侧间隙应符合表14的规定。

表14单位:

mm

轴颈直径

50~80

>80~120

>120~180

>180~260

轴瓦间隙

0.100~0.180

0.120~0.210

0.140~0.245

0.165~0.285

(3)蜗轮蜗杆的顶间隙应为0.2~0.3m(m为模数)。

(4)4蜗轮、蜗杆的啮合接触斑点占蜗轮齿工作面的35~50,%,正确的接触位置应接近蜗杆的出口处,不得左、右偏移(详见图2)。

图2

(5)蜗轮、蜗杆中心距的偏差如图3所示,其极限偏差量应符合表15的规定。

表15单位:

mm

精度等级

中心距

>40~80

>80~160

>160~320

>320~630

>630~1250

7

±0.042

±0.055

±0.070

±0.085

±0.110

8

±0.065

±0.090

±0.110

±0.130

±0.180

9

±0.105

±0.140

±0.180

±0.210

±0.280

图3

L≠A

(A为中心距)

(6)蜗轮、蜗杆中心线的垂直度如图4所示,其中心线在齿宽上的不垂直应不大于表16的规定。

图4

(7)蜗轮中间平面与蜗杆中心线的偏移如图7所示,其极限偏差量应符合表16的规定。

表16单位:

mm

精度等级

中心距

>40~80

>80~160

>160~320

>320~630

>630~1250

7

±0.034

±0.042

±0.052

±0.065

±0.080

8

±0.052

±0.065

±0.085

±0.105

±0.120

9

±0.085

±0.106

±0.130

±0.170

±0.200

(8)蜗轮节圆处齿厚磨损的最大允许值应符合表6的规定。

(9)蜗轮齿圈的径向跳动不大于表17的规定。

表17单位:

mm

精度等级

蜗轮分度圆直径

≤50

>50~80

>80~120

>120~200

>200~320

>320~500

>500~800

>800~1250

7

0.032

0.042

0.05

0.058

0.07

0.08

0.105

0.115

8

0.05

0.065

0.08

0.105

0.11

0.12

0.15

0.19

9

0.08

0.105

0.12

0.15

0.18

0.2

0.24

0.3

5.轴

(1)轴及轴径不应有毛刺、划痕、碰伤等缺陷。

(2)轴径的圆柱度应不大于0.02mm。

(3)轴径处的直线度应不大于0.015mm。

其它部位的直线度应不大于0.04mm/m。

(4)安装轴承处的轴颈粗糙度不大于0.8。

(5)轴上键槽磨损后,在结构及强度允许的情况下,可在原键槽120°位置上另铣键槽,键槽与轴的中心线不对称度不大于0.03mm。

(6)轴的表面及密封件配合处有严重磨损或轴产生裂纹应更换。

6滚动轴承

(1)拆装滚动轴承应使用专用工具,严禁直接敲打。

(2)检查滚动轴承如发现如下情况的任一项者,便应更换。

a轴承内外圈滚道、滚动体、保持架有麻点锈蚀裂纹。

b轴承转动时有噪音,或滚子过分松动。

(3)轴承装入轴颈后,其内圈端面必须紧贴轴肩或定位环,用0.05mm塞尺检查,不得通过。

(4)轴承内圈与轴的配合、外圈与轴承座的配合按表18选用。

表18

向心球轴承和向心推力轴承

推力滚子轴承

内座圈与轴配合

外座圈与轴承座配合

内座圈与轴承配合

外座圈与轴承座配合

k6,js6

J7,H7

m6,k6

J7,H7

(5)与滚动轴承外圈配合的孔粗糙度小于1.6。

7滑动轴承

(1)轴瓦与轴承座的配合为H7/m6,粗糙度为1.6。

(2)轴瓦与轴的配合为H8/f9,粗糙度为0.8。

(3)轴瓦间隙应符合表19的规定。

表19单位:

mm

轴颈直径

50~80

>80~120

>120~180

>180~260

轴瓦间隙

0.100~0.180

0.120~0.210

0.140~0.245

0.165~0.285

(4)用涂色法检查轴瓦接触面积,每平方厘米应不小于2点,且在下瓦中部60~90℃

范围内接触。

(5)轴承合金不得有脱壳、裂纹、砂眼、破损、气孔等缺陷。

8密封圈

(1)发现密封圈老化变形、磨损及损坏时应予以更换。

(2)装配前应检查调整密封圈内镶嵌弹簧的松紧程度,涂以适量润滑脂,安装时注意正反向。

9验收与试车

1).试车前的准备

(1)应检查润滑油的牌号及液面,必须符合规定。

(2)应先用手盘车,使其运转几周,确认转动灵活平稳,才能启动。

2).空载试车

(1)各密封处、接合处不应有渗油现象。

(2)各连接件、紧固件、应连接紧密可靠,没有松动现象。

(3)运转平稳,不应有振动和冲击声音。

(4)油泵供油正常。

(5)可换向工作的减速机,应在正、反旋转方向分别试车。

试车时间不少于一小时,正反向试车各不少于一小时。

3).油温最高不超过60℃,滚动轴承温度最高不超过70℃,滑动轴承温度最高不超过65℃。

4).负载试车时间不得少于两小时。

5).新换齿轮在负荷试车后,应换去润滑油,清除磨损下来的金属末。

6).齿轮啮合良好,无异常杂音。

7).检查振动情况,振幅应不大于0.08mm。

感谢下载!

欢迎您的下载,资料仅供参考