蓄热器安装施工方案.docx

《蓄热器安装施工方案.docx》由会员分享,可在线阅读,更多相关《蓄热器安装施工方案.docx(16页珍藏版)》请在冰豆网上搜索。

蓄热器安装施工方案

一、概述

1.1、工程概况

本方案为承钢长材坯料生产系统优化工程Ⅰ标蓄热器站及热力站设备安装施工方案。

因老的蓄热器站及配套热力站影响新建主厂房12~13线厂房结构,必须拆除,所以拆除前新建蓄热器站及热力站需要切换投入,计划新建蓄热器系统在3月15日进行切换热试,蓄热器基础土建交接在1月底进行,蓄热器吊装在2月10日进行,2月13日交管道及结构专业进行施工;新建热力站结构小房2月5日结构封顶交给设备安装,计划在2月16日前设备安装找正完毕交管道进行施工。

新建蓄热器站位于电炉七路与原有电炉厂房之间,四周均有道路及绿化,四台蓄热器并行排列,中心线间距9米,周围有热力站房及支架基础,平面位置见附图,蓄热器基础支墩高出室外地面500mm(+0.2m),连接形式为地脚螺栓预留孔二次灌浆(80mm灌浆层)。

新建蓄热器站有蓄热器四台,为钢制圆筒状物体,单体外形尺寸为Φ3128×22500,单体重量约为128吨(其中支架约8吨),设备到货状况为壳体及内部设施整体到货,支座及外部附件单独到货。

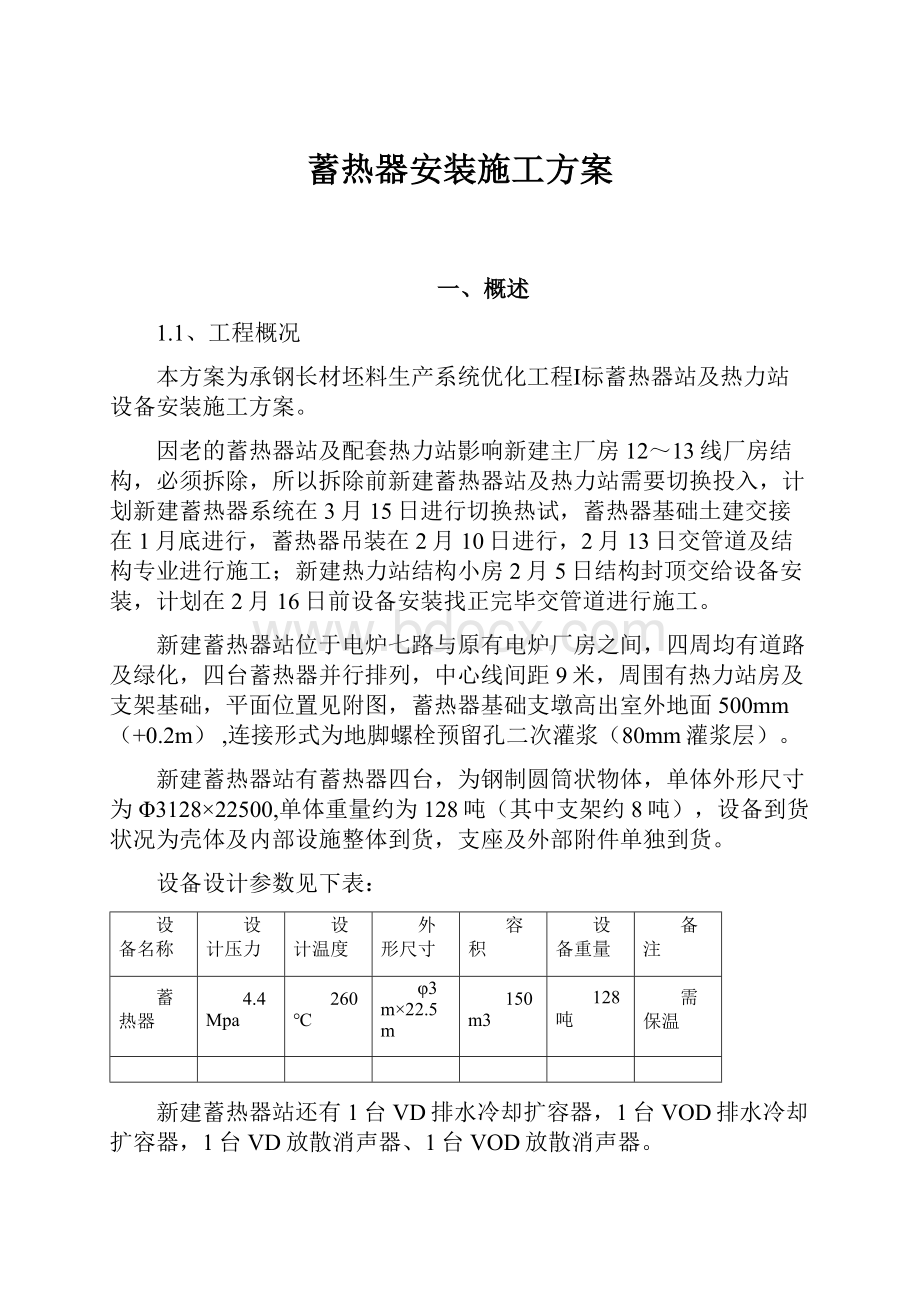

设备设计参数见下表:

设备名称

设计压力

设计温度

外形尺寸

容积

设备重量

备注

蓄热器

4.4Mpa

260℃

φ3m×22.5m

150m3

128吨

需保温

新建蓄热器站还有1台VD排水冷却扩容器,1台VOD排水冷却扩容器,1台VD放散消声器、1台VOD放散消声器。

新建热力站为混凝土框架结构,在一层(±0m)2~3线A~C列布置有2台给水泵,2台纯水加压泵,A~B列1台30m3纯水箱,在屋顶(+6.2m)2~3线B~C列间有1台除氧器。

工程量清单如下:

序号

设备名称

参数

单位

数量

单重(吨)

1

VD蓄热器

P=4.4Mp,V=150vm3

台

2

128

2

VOD蓄热器

P=4.4Mp,V=150vm3

台

2

128

3

VD排水冷却扩容器

P=4.4Mp,Φ1600,H≈4000

台

1

2.5

4

VOD排水冷却扩容

P=4.4Mp,Φ1600,H≈4000

台

1

2.5

5

VD放散消声器

P=3.83Mp,Q=30t/h

台

1

6

VOD放散消声器

P=3.83Mp,Q=30t/h

台

1

7

给水泵

台

2

2

8

纯水加压泵

台

2

0.5

9

30m3纯水箱

台

1

5

10

除氧器

台

1

5

1.2、工程特点及难点

(1)设备外形尺寸大,重量重

蓄热器直径3m,长度为22.53m,总重量128吨,计划采用300t履带吊进行吊装。

(2)场地狭小、施工组织困难

蓄热器区域四面环道路,北面有一条约6m宽道路,正对电炉老厂房19#门,无绿化,东面有一条约6m道路,之间有自行车棚,自行车棚与路之间有绿化及树木,南面有一条约6m宽道路,正对电炉老厂房18#门,路与基础之间有草坪和树木的绿化,西面靠近电炉七路,路宽10m,路边有草坪绿化及树木,蓄热器从电炉七路由北向南进场,蓄热器区域因场地狭小,无运输车辆转头场地,在18#门正对路口位置转向进入已加固路面的区域,在该位置将车辆角度调整后倒车进入南面道路,第四台蓄热器基础距离南侧道路约10m,300t履带吊站在该区域内,蓄热器通过南侧道路运输到吊车附近,道路边绿化树木高约3m,影响吊装及设备旋转180度转向,该区域范围内绿化需临时搬迁,具体位置见附图。

(3)设备形式独特,安装工序复杂

蓄热器与托座采用分离式结构,托座不与蓄热器进行焊接,安装完毕后通过蓄热器自身重量与托座进行连接。

为防止蓄热器滑动及旋转,蓄热器本体上在托座安装位置四周已焊接好挡块,对托座进行限制,固定托座四周都有挡块,限制位移及旋转,滑动托座上部有挡块限制蓄热器旋转,滑动托座通过托座底部的上下滑板(材质为聚四氟乙烯)来实现蓄热器的滑动。

因托座底部地脚螺栓采用预留孔二次灌方式,设备设计方式要求先安装托座,再安装筒体,优点是定位方便,安装时中心调整方便,缺点是工序复杂,对设备制造精度要求较高,特别是挡块设备定位,在设备制造时,必须进行支座与挡块的预组装,并确保挡块与支座之间4.5mm间距。

(4)热力站设备安装与土建结构施工穿插进行

热力站设备除除氧器以外其他设备均布置在室内,30m3水箱设备尺寸为(长×宽×高)4×2.5×4m,尺寸较大,如结构封顶将很难就位,计划在结构封顶前进行吊装。

1.3、编制依据

(1)《锅炉压力容器安全监察规程》

(2)承钢院施工图《蓄热器系统——蒸汽蓄热器站》041570307H04

(3)承钢院施工图《蓄热器系统——热力站》041570307H05

(4)《建设工程安全生产管理条例》

(5)《冶金机械设备安装工程施工及验收规范炼钢设备》(YBJ202-83)

(6)《压缩机、风机、泵安装工程施工及验收规范》(GB50275-98)

二、施工组织体系

三、施工准备

3.1影响蓄热器卸车及吊装的绿化区域需搬迁(见施工准备图)。

3.2蓄热器进场倒车区域需要进行路面加固,避免陷车,厚度250mm,铺设面积约300m2,合计75m3。

(见施工准备图)。

3.3蓄热器吊装区域路面需要铺渣固化,从2#蓄热器基础边~南侧路边(见施工准备图),面积43×28m,厚度250mm,合计约300m3。

3.4、沿履带吊吊装路线距离基础中心4m位置铺设2条路基箱带(见施工准备图),尺寸2m×42m,每块路基箱2m×6m,需14块路基箱。

3.5、基础标高及轴线需要复测。

3.6、所有基础平面提前凿毛好,设置垫板的地方要找平,垫板配置见下图:

注意:

①垫板大小为200mm×150mm,所有垫板要露出托座底部10mm

②所有基础上配置的垫板顶部标高均要一致,为+0.2m,每处的垫板最多不得超出4块。

③滑动托座基础上的垫板与垫板间要焊死,垫板与托座大底板要焊死;固定托座基础上的垫板与垫板间、垫板与托座间均要焊死。

3.7、如4台蓄热器一起到场,可暂时停靠在电炉七路边。

四、设备安装

4.1、蓄热器安装

4.1.1、施工工序流程

施工准备→基础交接→绿化搬迁→吊装道路硬化→基础复测→基础找平、研磨→配置垫板→滑动支座安装,螺栓一次灌浆→路基箱带铺设→300t履带吊进场组装→VD-1#蓄热器固定支座安装→VD-1#蓄热器吊装找正→VD-2#蓄热器固定支座安装→VD-2#蓄热器吊装找正→VOD-1#蓄热器固定支座安装→VOD-1#蓄热器吊装找正→VOD-2#蓄热器固定支座安装→VOD-2#蓄热器吊装找正→吊机退场→垫板点焊、二次灌浆→滑动支座小底板焊接,定位螺栓去除→附件安装。

4.1.2、施工部署

蓄热器和托座分体安装,先安装托座,再安装蓄热器,因环境限制,双机抬吊站位不方便,根据现场环境采用1台300t履带吊进行吊装,按照从北面VD-1#蓄热器往南面依次吊装,吊装时间定在2月10日,因处于冬季,如蓄热器基础混凝土浇灌较晚,在2月10日前达不到上车吊装条件,土建应采取措施,通临时蒸汽进行养护,并在浇灌时按批次多做一组试块,进行同条件养护,提前进行试验,检查强度,确保吊装按时进行。

因现场环境狭小,300t履带吊决定在4#蓄热器基础边~南侧路上进行就地组装,300t履带吊组装时将使用比平时更大吨位的吊车进行辅助组装,预计达到120t,组装时2台吊车分别站在2侧。

在这里组装避免了在电炉七路上组装,然后开进吊装区域进行转向90度时压坏路边雨水井,同时在转向时可能会对路面造成损伤。

计划设备均从南侧道路进场,运输车辆开进已准备好的加固路面上,待车辆倒车角度够后,倒车进入南侧道路(正对18#门),300t履带吊在VOD-2#蓄热器基础旁将蓄热器吊离运输车辆,运输车开走,吊车顺时针旋转180°,在旋转半径内注意人工牵引导向,避免蓄热器与已安装好的蓄热器或履带吊相碰,然后带设备行走至预定吊装位置进行蓄热器吊装,因300t履带吊组装、设备卸车、吊车退场均在该路上进行,需办理占路手续,计划使用时间为2007年2月8日~2月13日。

吊装按照从北面VD-1#蓄热器往南面依次吊装,所有蓄热器滑动支架可提前安装就位,因履带吊路基箱带中心距离支座中心约3.5m,吊车边缘距离支座基础边约2m,固定支座在蓄热器吊装前进行预安装,提前找平找正后在支座与基础上划好标记线,将固定支座放置在蓄热器基础东侧,VD-1#蓄热器固定支座可提前安装,VD-2#蓄热器固定支座待VD-1#蓄热器吊装完毕后,300t履带吊后退,由50t汽车吊在基础边东侧站位吊装,然后300t履带吊进行VD-2#蓄热器的吊装,以此类推,吊装VOD-1#蓄热器固定支座、VOD-1#蓄热器、VOD-2#蓄热器固定支座、VOD-2#蓄热器,吊装完毕后300t履带吊退场。

滑动托座安装分3步进行,第一步,将滑动支座大底板先安装紧固后一次灌浆;第二步将小底板与下滑板通过螺栓进行连接,将滑动托座与上滑板通过螺栓进行连接,将滑动托座底板与小底板通过定位螺栓进行连接;直接按照中心线将托座放置在大底板上,根据蓄热器中心线在吊装时调整小底板进行对中;前两步在蓄热器吊装前完成;第三步,等蓄热器安装找正完毕后,将小底板与大底板进行满焊,拆除定位螺栓,安装形式见下图。

固定托座直接安装在基础上,蓄热器吊装对位时通过调整托座来对正挡块,按照设计要求,使用4.5mm钢板块放在挡块与托座之间,该钢板块待设备安装连接配管施工完毕后拆除。

4.1.3、设备供货要求:

设备供货要求蓄热器按照VD-1#→VD-2#→VOD-1#→VOD-2#的顺序供货,要求蓄热器装车时摆放位置将蓄热器平衡容器这头放在车头位置,见《设备进场路线示意图》,要求VD-1#、VD-2#蓄热器2月10日早上8:

00前到,VOD-1#、VOD-2##蓄热器2月10日早上8:

00前到。

4.1.4、吊机选用

因蓄热器重,吊装时为减少重量,去除设备上附件,如平衡容器、安全阀、截止阀等,剩余筒体加上内部装置重量约116t。

蓄热器采用300吨履带吊吊装,型号为CC2000型,选用配重120T,主杆长36米,工作幅度12m,采用360°旋转吊装方式,能起吊141t,能满足吊装需要。

吊车性能表如下:

工作幅度(m)

吊臂长度(m)

6

12

18

24

30

36

42

7

300

300

8

284

282

280

277

235

9

252

250

249

248

217

203

10

194

193

192

191

188

179

12

144

143

143

142

141

140

14

114

113

112

111

110

4.1.5、钢丝绳选择

吊装采用两根长30m(d=64mm)的钢丝绳,在距离蓄热器中心5m位置缠绕1圈后挂钩。

吊装钢丝绳的核算:

4.1.6、安装要求

(1)滑动支座与挡块间隙为5mm,固定支座与挡块间距为4.5mm。

(2)安装允许偏差

蓄热器锅筒

标高±5mm纵横向中心线±5mm

纵向水平度全长2mm

支座

横向中心线±2mm横向水平度1/1000

(3)热器运输和吊装过程中注意保护外露短管和人孔法兰,防止碰坏和钢绳勒伤短管,吊装时钢丝绳与设备之间应有保护,避免划伤设备。

(4)蓄热器在制作出厂前已经整体退火热处理,现场施工中严禁在本体上动火或焊接,焊把线不允许有破皮,不允许在设备上接地。

4.2、蓄热器站附属设备安装

4.2.1、排水扩容器2台,每台单重2.5t,直径1.6m,等蓄热器安装完毕后,使用16t汽车吊进行吊装,连接方式为设备底板与基础预埋板直接焊接。

4.2.2、放散消音器2台,每台单重0.5t,连接方式为预留孔二次灌浆,等蓄热器安装完毕后,同排水扩容器一起使用16t汽车吊在1天内吊装。

4.3、热力站设备安装

热力站由2台给水泵、2台纯水泵、1台30m3不锈钢水箱、1台除氧器等设备组成。

其中除氧器布置在热力站小房+6.2m屋顶基础上,其他设备布置在室内地面基础上。

4.3.1、水泵安装

4.3.1.1、安装工艺流程

4.3.1.2、水泵的安装

4台泵都在+0平面基础上,位于2~3线间,是以预留地脚螺栓孔的方式来固定泵体的,泵的重量也较轻,用小型活动吊车在热力站小房C列旁站位,将设备吊装至门口,使用滚杠将设备移至安装位置,通过3t龙门架进行调整定位。

因水泵供货状态是水泵与底座已安装找平,整体供货的,安装水泵只需通过研磨垫铁法将底座找平,复测泵及电机水平及中心,然后进行接手的找正工作。

4.3.1.3、水泵安装要求

纵向安装水平偏差不应大于0.10/1000,横向安装水平偏差不应大于0.20/1000,并应在泵的进出口法兰面或其他水平面上进行测量。

4.3.2、30m3不锈钢纯水箱安装

30m3不锈钢纯水箱设备净重约5t,水箱部分为不锈钢,水箱底部配有热镀锌防腐处理的水箱底座,水箱底座需与基础的预埋钢板焊接固定,焊缝高度为8mm。

因设备为长方型,长度4m,宽度2.5m,高度4m(含支座500mm),位于A~B列2~3线间,基础预埋板标高±0m。

该设备需提前供货,应在1月25日日左右供货,在小房结构封顶前吊装到位,使用25t汽车吊站在A列外侧进行吊装,为避免设备在房屋封顶施工及内装修时污染,应予以遮盖保护。

如设备供货较晚,不能与结构同步,则土建需预留A列2~3线间墙砖及小梁,封顶后作为设备就位的通道,计划使用滑道加导链牵引的方式将水箱就位,在设备牵引前,需将排放管提前拆除,牵引到位后恢复。

4.3.3除氧器安装

热力站除氧器布置在2~3线B~C列之间,重约5t,设备底部标高+6.85m,除氧器支架一端滑动,一端固定,连接方式为预埋螺栓固定,滑动支座在底板上留长条孔,作为支座滑动使用,因除氧器位于屋顶中间位置,距离C列较近,吊装计划采用50t汽车吊,站在C列外道路(19#门正对面)上吊装,水箱与除氧头如分开供货则单独吊装。

五、设备保温施工

设备的保温应按《工业设备及管道绝热工程质量检验》(GB50185-93)验收、保温结构要求见YGA0802H01-0055。

保温材料采用Ⅰ型无岩微孔硅酸钙,容重200Kg/m3,蓄热器保温厚度150mm,除氧器保温厚度120mm,排水扩容器保温厚度100mm,表面用耐温玻璃纤维布条进行缠绕包扎(重叠30~50mm),再外包镀锌铁皮δ=0.5mm。

5.1、施工准备

5.1.1、对于到达现场的绝热材料及制品,必须检查其出厂合格证或化验、物理试验记录,凡是不符合性能要求的不予使用。

5.1.2、在雨天、寒冷季节施工室外保温工程时,应采取防雨、雪和防冻措施。

5.1.3、保温层施工前,必须具备下列条件:

(1)设备及管道的强度试验、气密性试验合格。

(2)清除被保温设备及管道表面污垢、铁锈、涂刷防腐层。

(3)办妥设备、管道的安装、焊接及防腐等工序交接手续。

(4)做好保温前的隐蔽记录。

5.2、保温层施工

5.2.1、保温固定件、支撑件的设置:

垂直管道和设备上每隔一段距离需设保温层承重环,其宽度为保温层厚度的2/3。

5.2.2、对于蓄热器等大曲面设备的保温,每层保温棉外应做龙骨,龙骨带钢间距为每块棉板不少于两道,拐角处要用镀锌铁皮包角后捆扎。

5.2.3、蓄热器保温层厚度为150mm,分3层保温,每层厚度为50mm,除氧器保温厚度120mm,分2层保温,每层厚度60mm,排水扩容器保温厚度100mm,分2层保温,每层厚度50mm,保温层同层应错缝敷设,而且里外层应压缝,其搭接长度不宜少于50mm。

5.2.4、设备、管道支座、吊架以及法兰、阀门、人孔等部位,在整体保温时,预留一定的装卸间隙,并注意施工完毕的保温结构不妨碍活动支架的滑动。

六、危险源分析及安全注意事项

6.1、工程的主要安全隐患及应对方法

6.1.1、机械使用

a)设备吊装用的绳索、吊具严格按照方案及规范执行,吊装前要仔细检查确认

b)选用合格的起重工,起重作业人员,在指挥吊机时,必须带好袖标、口哨、指挥旗,指挥信号明确

c)吊装时一切听从起重工的指挥,尽量不要多头指挥

d)吊装区域道路要硬化,并铺好路基箱

e)吊装时注意对周围绿化树木的保护

f)运输车辆注意道路边的雨水井及阀门井,避免压坏

g)严格遵守“十不吊”规定,因电炉处于风口位置,应特别注意大风天气下不得吊装

h)运输车辆在倒车过程中应有人监护指挥,避免碰伤安装人员。

6.1.2、施工用电:

(1)施工临时用电的安装、拆除、维修必须由电工严格按技术操作规程完成。

(2)施工现场的所有电气盘箱及机具设备等可靠接零保护。

(3)所有配电箱内的布线要整齐,实行三级配电、两级保护“一机一闸一保险”制,严禁一闸多机。

(4)各级配电装置的容量应与负载相匹配,其结构形式,盘面布置和系统接线要规范化。

现场用电要设专职电工,非电器人员不得私自动电,电缆的敷设要符合有关标准规定。

6.2、安全注意事项

6.2.1、施工人员进入承钢生产施工地点,要接受电炉生产厂安全教育和安全技术交底。

6.2.2、高空操作,必须系好安全带,使用的工具不得随意乱放,应放在工具包里,防止高空落物。

6.2.3、雨天施工,上脚手架以前,鞋底应用破布将泥土擦洗干净,脚手板上必要时采取防滑措施。

6.2.4、作业点部位设置施工安全警戒线,拉设红白安全标旗,悬挂施工警戒区标牌,禁止非作业人员进入。

6.2.5、认真做好现场文明施工,进场的设备、材料、构件、配件应堆放整齐有序。

电焊条、气焊带、风带摆放有条理,转角处应予以固定,保持安全通道的畅通。

废钢铁、工业垃圾常清理至于先设置的垃圾箱内,定期运至指定地点处理。

七、质量控制要求

7.1、事前质量控制:

施工前技术准备,图纸会审,编制施工方案,采用新工艺、新技术,技术培训,制订工序质量控制文件等。

抓好采购质量,做好材料检验,选择合格的供方,保质保量做好验收。

使用前,核对规格、型号,对阀门等按规范进行检测。

7.2、事中质量控制:

落实现场质量责任制,加强施工的纪律性,重要项目关键部位、重点部位、薄弱环节自检、交接检、专检相结合。

7.3、事后质量控制:

加强对设备的成品保护,及时填写整理好有关资料明确岗位责任。

坚持全员、全过程各职能部门共同为确保工程质量做好自己的本职工作。

八、施工机具及施工辅助材料

序号

名称

规格

单位

数量

备注

1

300履带吊

台班

4

吊装

2

50吨汽车吊

台班

4

辅助

3

电焊机

交、直流焊机

台

2

4

钢丝绳

D64L=30m

根

2

5

配电箱

200A

个

2

6

倒链

10吨

个

4

7

灭火器

瓶

5

8

红白绳

米

500

9

型钢

20号

吨

2

10

水平仪

台

1

九、施工进度计划表

具体施工进度见附表《施工进度计划表》。

十、附图

附图一:

设备平面布置图

附图二:

施工准备示意图

附图三:

设备进场路线示意图

附图四:

热力站设备平面布置图