小儿氨酚黄那敏颗粒质量回顾方案黄概要.docx

《小儿氨酚黄那敏颗粒质量回顾方案黄概要.docx》由会员分享,可在线阅读,更多相关《小儿氨酚黄那敏颗粒质量回顾方案黄概要.docx(25页珍藏版)》请在冰豆网上搜索。

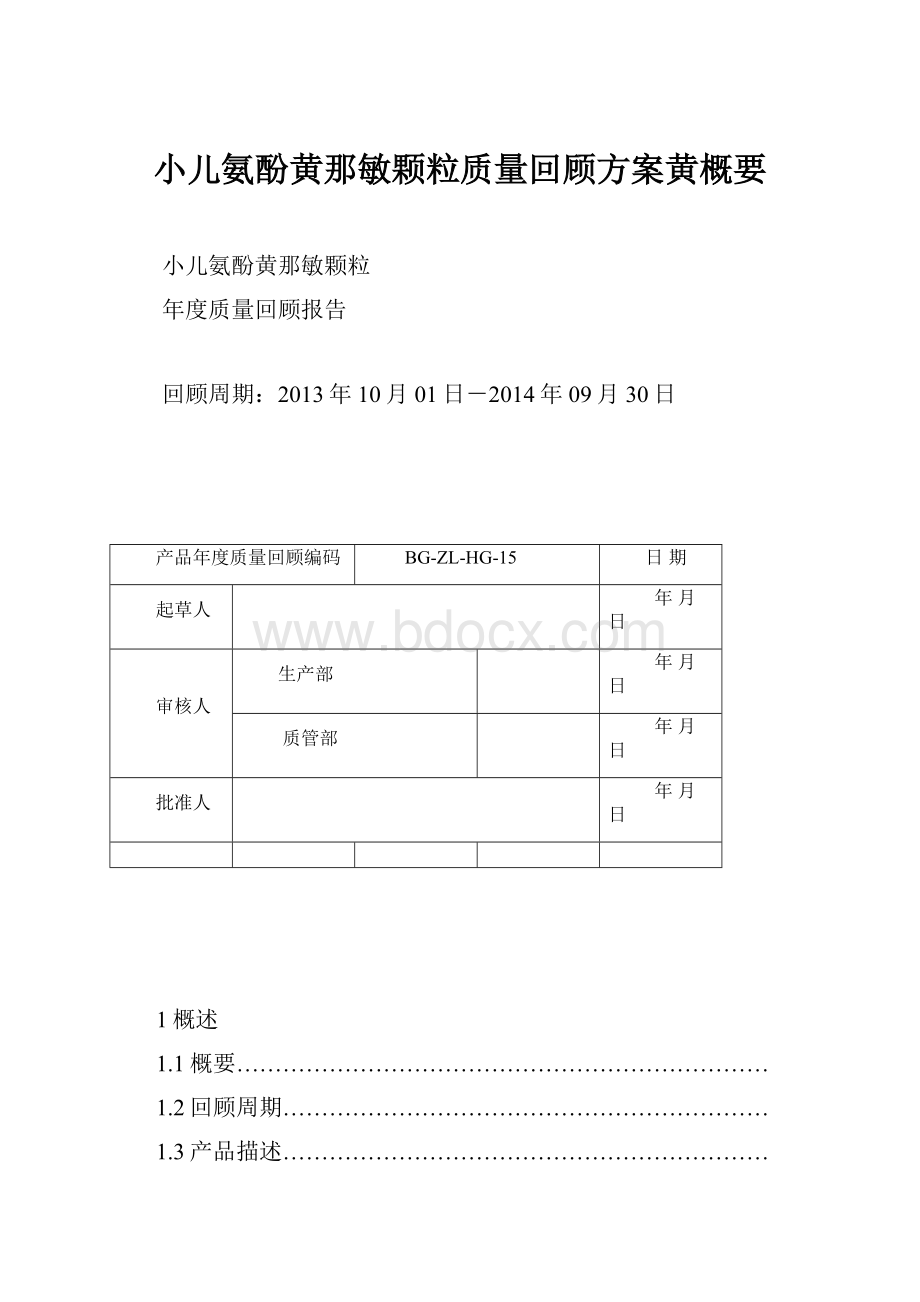

小儿氨酚黄那敏颗粒质量回顾方案黄概要

小儿氨酚黄那敏颗粒

年度质量回顾报告

回顾周期:

2013年10月01日-2014年09月30日

产品年度质量回顾编码

BG-ZL-HG-15

日期

起草人

年月日

审核人

生产部

年月日

质管部

年月日

批准人

年月日

1概述

1.1概要……………………………………………………………

1.2回顾周期………………………………………………………

1.3产品描述………………………………………………………

1.4生产质量情况…………………………………………………

2原辅料/内包材情况回顾…………………………………………

3生产工艺中间控制情况回顾……………………………………

3.1关键工艺参数控制情况………………………………………

3.2中间产品控制情况……………………………………………

3.3物料平衡………………………………………………………

4成品检验结果回顾…………………………………………………

5公共系统回顾

5.1工艺用水回顾…………………………………………………

5.2环境监测回顾…………………………………………………

6偏差调查……………………………………………………………

7稳定性考察及不良趋势分析………………………………………

8变更控制回顾………………………………………………………

9验证回顾……………………………………………………………

10产品退货/召回/投诉/不良反应情况回顾

10.1投诉情况回顾…………………………………………………

10.2退货/召回情况回顾……………………………………………

10.3药品不良反应监测情况回顾…………………………………

11相关研究回顾………………………………………………………

12上一次年度质量报告跟踪…………………………………………

13结论…………………………………………………………………

1概述

1.1概要

根据《产品年度质量回顾分析报告相关制度》的规定,对小儿氨酚黄那敏颗(6g/袋)粒进行年度质量回顾,并通过统计和趋势分析,证实工艺的一致性。

1.2回顾周期:

2013年10月01日-2014年09月30日

1.3产品描述

1.3.1产品名称:

小儿氨酚黄那敏颗粒

1.3.2规格:

对乙酰氨基酚125毫克,马来酸氯苯那敏0.5毫克,人工牛黄5毫克

1.3.3有效期:

24个月

1.3.4适应症:

用于缓解感冒或流感引起的发热、头痛、鼻塞、流涕。

1.3.5用法用量:

温开水冲服,12岁以下儿童用量见下表:

年龄(岁)

体重(公斤)

一次用量(袋)

一日次数

1-3

10-14

0.5-1

一日3次

4-6

16-20

1-1.5

一日3次

7-9

22-26

1.5-2

一日3次

10-12

28-32

2-2.5

一日3次

1.3.6批准注册、认证信息:

再注册有效期至:

2016-01-18

1.3.7产品处方:

物料名称

物料代码

600g(100袋)用量

1080kg(18万袋)用量

对乙酰氨基酚

YL-007

125g

22.5kg

人工牛黄

YL-116

5g

900g

马来酸氯苯那敏

YL-115

0.5g

90g

蔗糖粉

FL-004

5895g

1061.1kg

柠檬黄

FL-038

0.12g

21.6g

食用香精

FL-007

4.5ml

810ml

羧甲基纤维素钠

FL-003

2g

360g

10袋复合膜

FL-039

78g

140kg

10袋小盒

BC-064

100个

18090个

10袋说明书

BC-065

100张

18090张

合格证

BC-066

/

91张

10袋纸箱

BC-030

/

90个

热收缩膜

BC-067

102g

22kg

1.3.8产品工艺规程:

1.3.9关键工艺参数:

参数序号

工艺参数

1

混合时间:

20±2min,制粒筛网目数:

16目

2

进风温度:

85±5℃,干燥时间:

70±10min。

3

筛网规格:

顶筛1号筛,底筛5号筛

4

总混时间:

30±2分钟

5

纵封温度150℃~180℃,横封温度180℃~200℃

6

包装速度:

50~80袋/分钟

7

装量:

±5%

1.4生产质量情况

规格

生产批次

数量(盒)

合格批次

不合格批次

8袋/盒

1

22600

1

0

10袋/盒

8

143457

9

0

15袋/盒

17

519242

17

0

评价:

回顾周期内,所生产的批次均符合质量要求。

2.原辅料/内包材质量情况回顾

2.1原辅料/内包材供应商情况回顾

原辅料/内包材

供应商

供应商变更情况

供应商评定情况

对乙酰氨基酚

无

符合规定

人工牛黄

无

符合规定

马来酸氯苯那敏

无

符合规定

蔗糖

无

符合规定

柠檬黄

无

符合规定

食用香精

无

符合规定

羧甲基纤维素钠

无

符合规定

乙醇

无

符合规定

复合膜

无

符合规定

2.2原辅料/内包材购进质量情况回顾

原辅料/内包材名称

购进批次

合格批次

合格率

不合格物料批号

对乙酰氨基酚

2

2

100%

无

人工牛黄

1

1

100%

无

马来酸氯苯那敏

2

2

100%

无

蔗糖

2

2

100%

无

柠檬黄

1

1

100%

无

食用香精

1

1

100%

无

羧甲基纤维素钠

1

1

100%

无

乙醇

1

1

100%

无

复合膜

5

5

100%

无

如出现不合格物料,应对物料不合格情况进行详细描述和分析:

不合格原辅料/内包材名称

供应商

批号

不合格情况描述

不合格原因

不合格物料处理

后续措施

及跟踪

/

/

/

/

/

/

/

评价:

回顾周期内,所购入的原辅料、内包材均符合企业内控质量要求。

3生产工艺中间控制情况回顾

3生产工艺中间控制情况回顾

3.1关键工艺参数控制

3.1.1列出关键工艺控制项目和控制范围

回顾周期内,中间体控制关键工艺参数:

项目

控制范围

装量装量差异控制

6g±4.5%

回顾周期内,各批次均在规定的生产参数范围内生产。

3.1.2颗粒包装工序关键操作参数控制结果进行汇总:

序号

批号

颗粒装量差异范围(g)

平均装量

01

20131054

5.7

6.3

6.02

02

20131055

5.7

6.3

6.09

03

20131056

5.7

6.3

6.01

04

20131057

5.7

6.3

6.03

05

20131058

5.7

6.3

6.10

06

20131203

5.7

6.3

6.01

07

20131204

5.7

6.3

6.01

08

20131205

5.7

6.3

6.03

09

140101

5.7

6.3

6.00

10

140102

5.7

6.3

6.05

11

140103

5.7

6.3

6.09

12

140305

5.7

6.3

6.07

13

140306

5.7

6.3

6.11

14

140309

5.7

6.3

6.10

15

140310

5.7

6.3

6.09

16

140311

5.7

6.3

6.07

17

140423

5.7

6.3

6.07

18

140424

5.7

6.3

6.06

19

140425

5.7

6.3

6.04

20

140426

5.7

6.3

6.09

21

140614

5.7

6.3

6.01

22

140615

5.7

6.3

6.02

23

140804

5.7

6.3

6.09

24

140805

5.7

6.3

6.06

25

140912

5.7

6.3

6.10

26

140913

5.7

6.3

6.07

参数1装量控制情况趋势图1

评价:

中间体关键控制项目装量偏差,全年均控制在平均值上下三个标准偏差范围内,工艺处方稳定。

3.2中间产品控制情况

小儿氨酚黄那敏颗粒中间体质量标准:

检验

项目

单位

企业标准

性状

本品淡黄色至黄色颗粒。

鉴别

1.应检出对乙酰氨基酚与马来酸氯苯那敏。

2.应呈正反应。

干燥失重

%

不得过0.4%。

粒度

%

不能通过一号筛和能通过五号筛的总和,不得过供试量的10.0%。

溶化性

应符合规定。

装量差异

%

±5%。

含量测定

%

本品含对乙酰氨基酚(C8H9NO2)应为标示量的97.5%~102.5%。

小儿氨酚黄那敏颗粒中间体共13批检验结果如下表:

序号

批号

含量%

粒度%

干燥失重

(不得过0.4%)

01

20131054

100.4

2.41

0.2

02

20131055

97.5

1.71

0.3

03

20131056

98.6

1.04

0.4

04

20131057

100.4

2.48

0.4

05

20131058

97.8

4.64

0.1

06

20131203

100.4

2.83

0.2

07

20131204

99.3

2.38

0.3

08

20131205

100.2

2.6

0.2

09

140101

99.9

3.18

0.3

10

140102

100.1

3.66

0.3

11

140103

98.1

1.73

0.3

12

140305

97.5

4.71

0.4

13

140306

99.8

9.03

0.4

14

140309

99.2

5.31

0.2

15

140310

101.6

1.2

0.1

16

140311

98

0.2

1.1

17

140423

97.4

4.6

0.4

18

140424

97.0

4.7

0.4

19

140425

97.0

3.6

0.3

20

140426

97.0

3.4

0.3

21

140614

97.0

8.3

0.1

22

140615

100.8

3.5

0.4

23

140804

100.8

3.3

0.2

24

140805

96

2.4

0.5

25

140912

99.8

6.5

0.3

26

140913

102.7

5.6

0.3

颗粒含量控制情况趋势图:

颗粒粒度控制情况趋势图:

颗粒干燥失重控制情况趋势图:

3.3物料平衡

将物料平衡结果数据进行汇总分析

序号

批号

收率(%)

01

20131054

99.61

02

20131055

99.59

03

20131056

100.51

04

20131057

99.62

05

20131058

99.46

06

20131203

99.5

07

20131204

101.92

08

20131205

100.12

09

140101

101.51

10

140102

99.54

11

140103

99.55

12

140305

100.16

13

140306

99.72

14

140309

99.72

15

140310

99.72

16

140311

99.39

17

140423

100.41

18

140424

99.97

19

140425

99.75

20

140426

97.26

21

140614

98.10

22

140615

98.88

23

140804

98.53

24

140805

98.58

25

140912

98.75

26

140913

99.67

平均收率

99.6%

标准偏差

0.95

物料平衡控制情况趋势图:

评价:

平均收率99.6%,在工艺规程规定的范围95.0%~103.0%之内,符合工艺要求。

4成品检验结果回顾

4.1小儿氨酚黄那敏颗粒成品质量标准。

检验项目

单位

企业标准

性状

本品淡黄色至黄色颗粒。

鉴别

1.应检出对乙酰氨基酚与马来酸氯苯那敏。

2.应呈正反应。

干燥失重

%

不得过0.6%。

粒度

%

不能通过一号筛和能通过五号筛的总和,不得过供试量的10.0%。

溶化性

应符合规定。

装量差异

%

±5%。

细菌数

cfu/g

不得过500。

霉菌和酵母菌数

cfu/g

不得过50。

大肠埃希菌

cfu/g

不得检出。

含量测定

%

本品含对乙酰氨基酚(C8H9NO2)应为标示量的96.5%~103.5%。

检测项目分析方法按照标准执行,检验方法未发生变更。

4.2统计分析全年产品质量检验的结果,对成品质量标准相关项目检验数据作出趋势图进行趋势分析。

全年产品质量检验的结果

批号

干燥失重(%)

含量

96.5%~103.5%

其它

结果

20131054

0.1

99.7

符合规定

符合规定

20131055

0.3

100.6

符合规定

符合规定

20131056

0.3

99.4

符合规定

符合规定

20131057

0.4

100.8

符合规定

符合规定

20131058

0.3

96.6

符合规定

符合规定

20131203

0.3

98.6

符合规定

符合规定

20131204

0.3

100.7

符合规定

符合规定

20131205

0.2

102.6

符合规定

符合规定

140101

0.4

100.4

符合规定

符合规定

140102

0.4

101.1

符合规定

符合规定

140103

0.5

100.5

符合规定

符合规定

140305

0.6

99.1

符合规定

符合规定

140306

0.4

98.2

符合规定

符合规定

140309

0.1

98.2

符合规定

符合规定

140310

0.6

99.1

符合规定

符合规定

140311

0.1

99.0

符合规定

符合规定

140423

0.3

99.5

符合规定

符合规定

140424

0.3

98.2

符合规定

符合规定

140425

0.2

103.7

符合规定

符合规定

140426

0.3

99.7

符合规定

符合规定

140614

0.1

101.1

符合规定

符合规定

140615

0.4

100.8

符合规定

符合规定

140804

0.1

102.8

符合规定

符合规定

140805

0.7

99.1

符合规定

符合规定

140912

0.5

101.3

符合规定

符合规定

140913

0.2

104.8

符合规定

符合规定

平均值

0.3

100.2

成品干燥失重检验结果趋势图:

成品含量检验结果趋势图:

评价:

回顾周期内,各批次含量结果均一,未出现明显漂移趋势,各指标均符合要求。

1公共系统回顾

5.1工艺用水回顾:

与小儿氨酚黄那敏颗粒产品生产相关的纯化水使用点共有10个,加上动力车间制水房的总送、总回及贮罐共有13点,监测频次:

每个星期对总送、总回及贮罐取样,生产车间每个星期取三个点,但必须保证车间所有纯化水用水点每月至少轮换一次。

日常监测项目执行中国药典2010年版,项目有:

形状、酸碱度、硝酸盐、氨、电导率、易氧化物、不挥发物、重金属、微生物限度。

回顾周期内,均符合要求。

对纯化水关键项目日常监测结果趋势分析:

5.2环境监测回顾:

公司每3个月监测1次沉降菌、尘埃粒子数,监测结果均符合企业内控要求,同时每班生产时监测温度及湿度,符合要求后生产,回顾周期内,均符合要求。

5.3与药品直接接触的工艺用气体质量回顾:

无

6偏差调查

回顾周期内,未发生《偏差处理管理规程》SMP-质-管-03001中所描述的严重偏差。

7稳定性考察及不良趋势分析

回顾周期内,对三批进行了长期稳定性考察。

稳定性考察留样批号:

201110133、201100505和20110701。

留样包装:

为市售包装,密封保存,稳定性考察检验项目:

按国家药品标准全项检验,结果如下表。

批号:

20111207

留样

时间

性状

鉴别

含量(%)

溶化性

干燥失重(%)

粒度

(%)

微生物

限度

装量差异

结论

0个月

符合规定

符合规定

103.0

符合规定

0.2

符合规定

符合规定

符合规定

符合规定

3个月

符合规定

符合规定

102.8

符合规定

0.2

符合规定

符合规定

符合规定

符合规定

6个月

符合规定

符合规定

102.8

符合规定

0.2

符合规定

符合规定

符合规定

符合规定

9个月

符合规定

符合规定

102.5

符合规定

0.3

符合规定

符合规定

符合规定

符合规定

12个月

符合规定

符合规定

102.6

符合规定

0.3

符合规定

符合规定

符合规定

符合规定

18个月

符合规定

符合规定

101.9

符合规定

0.3

符合规定

符合规定

符合规定

符合规定

24个月

符合规定

符合规定

101.8

符合规定

0.4

符合规定

符合规定

符合规定

符合规定

批号:

20120108

留样

时间

性状

鉴别

含量(%)

溶化性

干燥失重(%)

粒度

(%)

微生物

限度

装量差异

结论

0个月

符合规定

符合规定

103.0

符合规定

0.2

符合规定

符合规定

符合规定

符合规定

3个月

符合规定

符合规定

100.9

符合规定

0.2

符合规定

符合规定

符合规定

符合规定

6个月

符合规定

符合规定

100.8

符合规定

0.3

符合规定

符合规定

符合规定

符合规定

9个月

符合规定

符合规定

100.2

符合规定

0.3

符合规定

符合规定

符合规定

符合规定

12个月

符合规定

符合规定

100.2

符合规定

0.4

符合规定

符合规定

符合规定

符合规定

18个月

符合规定

符合规定

100.1

符合规定

0.4

符合规定

符合规定

符合规定

符合规定

24个月

符合规定

符合规定

100.1

符合规定

0.4

符合规定

符合规定

符合规定

符合规定

批号:

20120109

留样

时间

性状

鉴别

含量(%)

溶化性

干燥失重(%)

粒度

(%)

微生物

限度

装量差异

结论

0个月

符合规定

符合规定

98.6

符合规定

0.3

符合规定

符合规定

符合规定

符合规定

3个月

符合规定

符合规定

98.6

符合规定

0.3

符合规定

符合规定

符合规定

符合规定

6个月

符合规定

符合规定

98.6

符合规定

0.4

符合规定

符合规定

符合规定

符合规定

9个月

符合规定

符合规定

98.9

符合规定

0.4

符合规定

符合规定

符合规定

符合规定

12个月

符合规定

符合规定

99.0

符合规定

0.4

符合规定

符合规定

符合规定

符合规定

18个月

符合规定

符合规定

99.2

符合规定

0.5

符合规定

符合规定

符合规定

符合规定

24个月

符合规定

符合规定

99.2

符合规定

0.5

符合规定

符合规定

符合规定

符合规定

干燥失重变化趋势图:

含量变化趋势图:

评价:

对各批次已分别进行稳定性考察,在考察期内均质量稳定。

8变更控制回顾

小儿氨酚黄那敏颗粒质量标准、生产设备、生产工艺、原辅料和包装材料、控制规程以及分析方法等方面均未变更。

9验证回顾

阐述回顾周期内小儿氨酚黄那敏颗粒发生的工艺验证、清洁验证、设备验证、分析方法验证等验证情况。

序号

设备/系统/工艺

验证文件编号

验证时间

有效期

结果

1

固体车间空调净化系统再验证

ZV-BG-GC-11-01

2013.07

1年

符合规定

2

二级反渗透纯化水系统再验证

V-SS-GC-02-08

2012.12

1年

符合规定

3

小儿氨酚黄那敏颗粒生产设备沸腾干

燥床再验证

ZV-BG-SB-31-01

ZV-BG-SB-32-01

2013.5

2年

符合规定

4

小儿氨酚黄那敏颗粒生产设备二维运动混合机再验证。

ZV-BG-SB-35-01

2013.05

2年

符合规定

5

小儿氨酚黄那敏颗粒生产设备全自动颗粒包装机再验证

ZV-BG-SB-38-01

2013.5

2年

符合规定

6

小儿氨酚黄那敏颗粒工艺再验证

ZV-BG-GY-04-01

2013.2

1年

符合规定

7

小儿氨酚黄那敏颗粒备生产设备DH-200槽型混合机清洁再验证

ZV-BG-QJ-01-01

2013.06

3年

符合规定

8

小儿氨酚黄那敏颗粒生产设备沸腾干

燥床清洁再验证

ZV-BG-QJ-01-01

2013.06

3年

符合规定

9

小儿氨酚黄那敏颗粒生产设备二维运动混合机清洁再验证

ZV-BG-QJ-01-01

2013.06

3年

符合规定

10

小儿氨酚黄那敏颗粒生产设备全自动颗粒包装机清洁再验证

ZV-BG-QJ-01-01

2013