超高层大直径钢管混凝土柱施工方案Word格式文档下载.docx

《超高层大直径钢管混凝土柱施工方案Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《超高层大直径钢管混凝土柱施工方案Word格式文档下载.docx(13页珍藏版)》请在冰豆网上搜索。

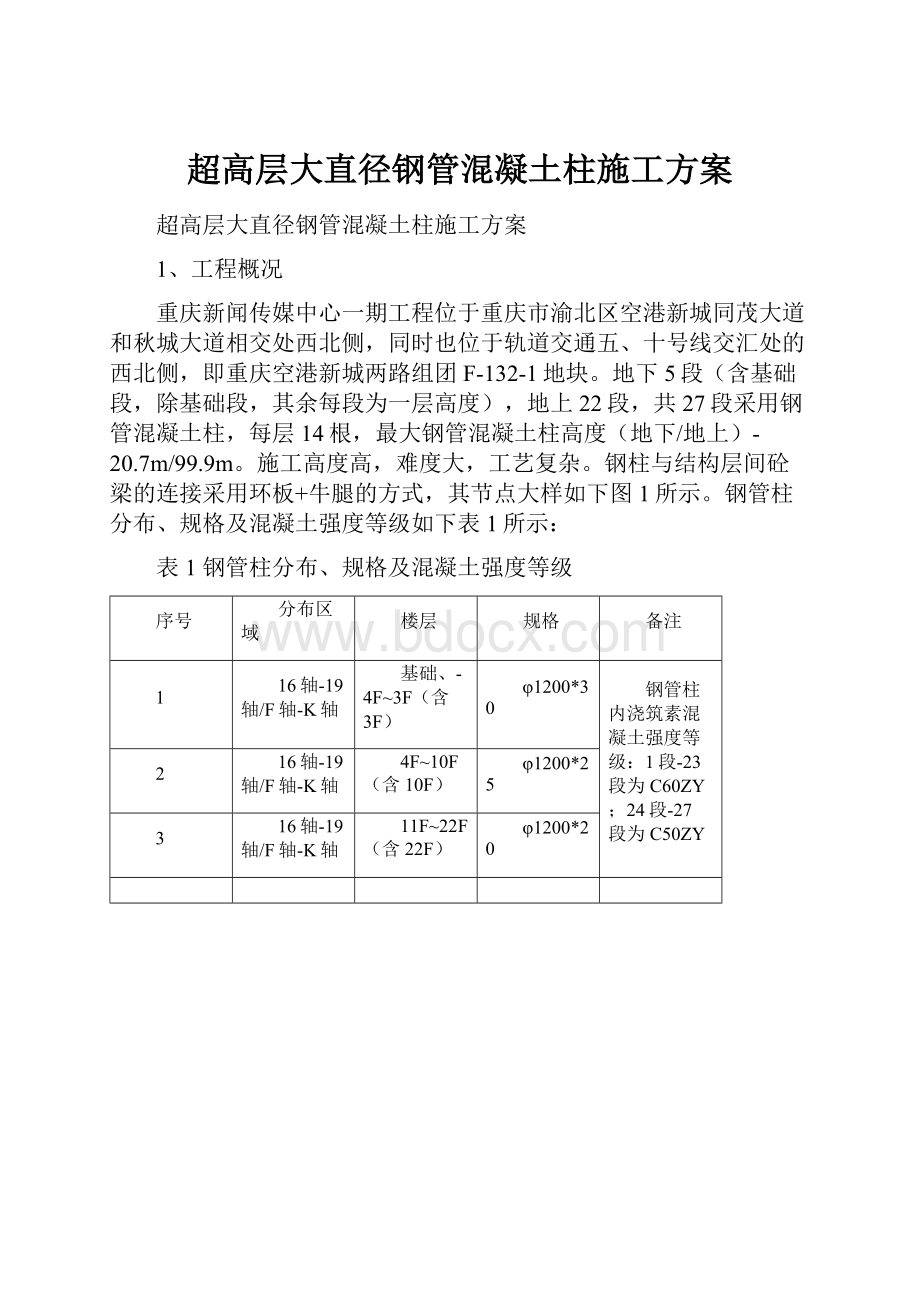

φ1200*30

钢管柱内浇筑素混凝土强度等级:

1段-23段为C60ZY;

24段-27段为C50ZY

2

4F~10F(含10F)

φ1200*25

3

11F~22F(含22F)

φ1200*20

图一混凝土梁与钢管混凝土柱连接A型节点

图二1-1剖面

图三A型节点A-A剖面图

图四2-2剖面

图五梁与钢柱节点典型实物图

2、钢管柱制作

2.1钢管柱制作工艺流程:

施工图→原材料复检→钢板号料→自动切割下料→钢板坡口加工→钢板卷制→二氧化碳气体保护焊打底焊→碳弧气刨清根→焊钢管直焊缝→超声波探伤检验→校正→钢管对接、拼装→焊钢管环焊缝→超声波探伤检验→焊内衬环、耳板→除锈、涂装→检验合格出厂。

2.2制作前的准备

(1)技术准备:

在充分、详实的审图基础上,依据设计交底、设计变更及规范要求等绘制加工详图,明确加工工艺要求、技术规定《钢结构工程施工质量验收规范》(GB50205—2001)、质保体系等;

(2)主材准备:

钢管柱的钢管及预埋环板采用Q345-B钢材(镇静钢),锚栓、耳板采用Q235-B钢材(镇静钢)。

焊条选用E4315、E4316和E5015、E5016型系列焊条;

(3)统一量具:

所有参加与制作及质检人员所使用的一切量具,不仅要统一厂定、统一校核,而且必须定期送计量部门或自行严格校核,使其符合国家有关规定

(4)模具制作:

本工程的钢管卷制采用3辊卷板机进行卷制,由于卷板机的相邻两滚轮中心轴线间的距离达350mm,故钢管卷制后,此范围内是平直段,满足不了钢管应有的圆度。

2.3制作要点

(1)钢板气割前应将切割区域表面的铁锈、污物等清除干净,气割后应清除熔渣和飞溅物;

(2)放样、号料应根据工艺要求预留制作和安装的焊接收缩余量;

制作时应考虑切割余量;

(3)中板下料用自动切割机进行下料,而薄板下料采用机械剪切,切割后均需清除毛刺;

(4)切割后出现变形的零件,要矫正其平直度,质量要求为局部弯曲矢高f的允许偏差值在1.5mm范围内(f≤1.5mm);

(5)板材坡口加工及端面加工,为保证施工质量,应进行线切割,其加工余量不应小于2.0mm。

3、钢管拼接组装

(1)组装前,应先检验合格,所有焊接面需按要求打磨,打磨范围:

焊缝边缘每边30~50mm,并不得有大于1mm的局部缺口;

(2)钢管柱每层只有一个拼接点,其节点在楼层以上1.2m位置,钢管柱长度按楼层高度加工;

(3)钢管卷制:

卷管方向应与钢板压扎方向一致。

在卷板过程中,应注意保证管端平面与管轴线严格垂直。

卷压钢板时,考虑到一次变形量不能太大,应及时调整上滚间隙。

钢管卷制后应在管端打上十字轴线并作标记。

(4)组对时上、下节间相邻两条纵缝应错开500mm以上。

把钢管放在托轮架上,在钢管上划出O°

、90°

、180°

、270°

四根基准线,作为后续组装的基准线,划线时全盘考虑钢管柱及连接节点部件的位置、方向,便于现场组对及垂直度观测。

(5)钢牛腿组装:

钢牛腿由上、下外环板及其腹板组成,按照四个方向均部置有钢牛腿计算,其对称方向上的钢牛腿最外端跨距为2.9m,在平板胎架上无法完成组装工作,故制作专用胎架对钢牛腿进行组装。

如下图2所示:

表二组装胎架一用料表(见下图)

材料名称

型号规格

材质

重量㎏

件数

总重量㎏

热轧H型钢

HW200*200*8*12

Q235B

1566

4

6264

钢板

δ=20

534.4

2137.6

图2牛腿组装

(6)钢管焊接成型后,为消除焊接变形,应采用机械校正,直至达到尺寸精度要求。

机械校正无法完成的可用热加工来校正。

(7)在钢管卷制过程中,由于设备和材料的条件限制,需要进行对接,其对接在托轮架上进行操作。

对接时应严格保持焊后管肢平直。

焊接时,除控制几何尺寸外,还应控制焊接变形,焊接宜采用分段反向顺序,分段施焊应保证对称,并预留对接间隙,以抵消收缩变形。

(8)钢管对接时,为确保对接处的焊接质量,在对接处钢管内壁设置附加衬板,其宽度为100mm,厚度为6mm,与管内壁保持0.5mm的间隙。

4、钢管柱与基础承台的连接

4.1工艺流程:

浇注基础C30垫层→绑扎底部钢筋网片→绑扎侧壁钢筋网片→安装4根M36锚栓→检查锚栓定位精度→定位环板预埋。

4.2钢管柱锚栓定位

在基础坑槽验收合格后,浇筑基础C30垫层砼,绑扎底部网片钢筋,绑扎侧壁钢筋,绑扎侧壁钢筋的同时开始安装4根M36锚栓,锚栓安装定位的准确,直接影响钢管柱的安装精度,采用外径900mm,宽度100mm,厚度10mm的钢板带,定位锚栓位置,而后采用钢管支架固定钢板带的方式进行锚栓的空间定位。

图3钢管柱底定位示意图

4.3钢管柱锚栓安装

锚栓安装前由测量在基坑垫层上用全站仪放出基坑十字线,按照图纸分出4根立杆的外边线,在绑扎底部钢筋时避开4根立杆的位置,并沿着钢管切线放线钻φ16mm,深度20mm的孔,然后用φ16mm钢筋打入孔内,把钢筋与立杆进行焊接,钢管焊接完毕后把三层网片筋放在底板钢筋上面,1#、2#钢管调平固定后,在钢管下方绑扎第一层网片筋,第一层网片筋绑扎完毕后固定3#、4#钢管,钢管固定后绑扎最后两层网片筋。

图4锚栓支架安装

5、钢管柱吊装

5.1吊装准备

(1)考虑到钢管柱吊装的需要,选用型号为QTZ250(7035B-16)附着式起重机;

(2)对加工好的钢管柱运达现场后,进行尺寸、外观的二次检验,钢管构件外形尺寸(如直径、长度、管口圆度等)允许偏差不得超过规范要求;

(3)在第一段钢管柱吊装前进行标高复核时,应对地脚锚栓的调整螺母标高进行精确控制,以保证第一段钢管柱安装完成后,其柱顶标高满足设计要求。

(4)柱脚地面标高及柱位轴线应先进行复测;

(5)吊装使用的机具、工具材料及辅助设施用料等必须准备到位,加固措施必须提前完成;

(6)钢管柱组装后,在吊装时应考虑减少吊装荷载作用下的变形,必要时采取临时加固措施,对吊点的位置经计算后确定;

5.2钢管柱安装及焊接要点

(2)安装工艺流程:

检验→吊升→就位→临时固定→校正→永久固定→焊接→探伤检测。

(3)首节钢管柱的安装:

钢管柱安装时,起吊吊点位置是钢管柱上部的耳板,通过卸扣与钢丝绳连接起来。

由于第一段(-20.700m~-17.700m)钢管柱的重量约为6.6t,且塔机还未安装完成,故采用25t汽车吊进行吊装(如下图5),安装钢管柱时应在两个垂直方向架设二台经纬仪,同时观测柱的两条控制母线,测量人员校正钢管柱的垂直度(如图6)。

图5首节钢管柱吊装图6垂直度观测示意图

(4)上部钢管柱对接

上部钢管柱即从第二段(-17.7m)开始,每段钢管柱的重量在4.5~10.5t之间,由现场塔机QTZ250进行吊装,钢管柱安装时,起吊吊点位置是钢管柱上部的耳板,通过卸扣与钢丝绳连接起来,为保证吊装安全,采用φ21㎜钢丝绳4股(四方对称捆绑)进行吊装(如图7).

图7上部钢管柱吊装

钢管柱吊装就位后,将柱上下端的“十字”轴线对齐,用铁尖、铁码将上下筒节调平,用千斤顶调整钢管柱的垂直度及标高,当上下钢管轴线稍有偏差时,采用特制包箍钳调整。

现场对接焊采用人工焊,接口焊缝为熔透二级焊缝,分次焊满。

如下图所示:

对称点焊标高检测

图8钢管柱对接做法

当上层钢管柱定位、校核完毕后,进入施焊阶段。

为保证焊接质量不受风力影响,必要时在简易操作平台上再搭设一个防护措施,并用彩条布进行四周围挡,制作一个简易防风屏,保证焊缝的焊接质量。

(5)钢管柱施焊

钢管柱施焊前,应将焊缝清理干净,并由两个焊工对称施焊(如图9)。

图9对称施焊

施焊过程中,应及时用吊线检查钢管柱的垂直度。

如有偏差,相应调整施焊顺序,以保证钢管柱垂直度误差在规范允许范围内。

施焊时,应将前道焊的焊渣清理干净,缺陷打磨清除再进行下道焊。

要保证焊缝美观,不得咬边、弧坑、气孔等缺陷。

现场接口焊缝按二级焊缝质量标准验收。

(6)焊后打磨、校正及检查

①焊后,要将焊缝周围的飞溅、焊疤等打磨干净;

②焊后,检查钢管柱的垂直度,若有偏差,应及时进行校正,将钢管柱的垂直度偏差校正至规范允许范围内。

③用超声波探伤仪对焊缝内部质量进行检查,若有缺陷,用气弧刨将缺陷清理掉,然后对焊缝进行修补。

按焊缝长度的20%抽检超声波探伤,且外观质量达到二级焊缝标准。

(7)检查、验收

钢管柱焊完毕,经质检部门相关人员探伤检测合格后,形成报告后方可进行下一道工序。

6、钢管柱内混凝土浇筑

钢管柱内混凝土采用C60素混凝土,内掺ZP膨胀剂(控制膨胀率为万分之二至二点五),用φ150的胶导管(相当于串筒)进行浇注,在混凝土浇筑时,一次浇筑的最大高度为2m(即每层楼分3次进行浇筑),下一层混凝土浇筑进行充分振捣后,浇筑上一层混凝土,两层混凝土的浇筑间隔时间不超过混凝土的初凝时间。

6.1、混凝土施工缝的留置、处理

钢管柱内混凝土的施工缝留置在每层楼的钢管柱对接焊缝下500mm处,在下一层柱内混凝土浇筑之前,将施工缝处剔凿搓毛。

混凝土施工缝剔凿及界面检验按如下方式进行:

(1)混凝土的剔凿应在浇筑的混凝土达到一定的强度后进行,本方案中考虑3天时进行;

(2)混凝土用人工剔凿,剔凿为满剔,剔除深度以剔凿处粗骨料为止,并保证剔凿完成面的平整度;

(3)剔凿后用清水反复清洗工作面,平整度用水平尺检查。

(4)自检合格后报监理复验,监理复验合格后进行上一层混凝土的浇筑。

混凝土的浇筑前,除对已浇筑混凝土面的清理、凿毛,并清除落入管内的水及异物等外,还应先浇筑一层厚度为100mm-200mm的与混凝土强度等级相同的水泥砂浆,增加施工缝的粘结和防止自由下落的骨料产生弹跳,再按程序进行浇筑。

6.2混凝土的振捣

(1)振捣时快插慢拔,振动时间应视混凝土表面呈现浮浆和不再下落为准。

(2)振捣上一层混凝土时,振捣棒应插入下层混凝土中不少于50mm,每次振动时间10~15S,以消除两层之间的接缝,而且在振捣上层混凝土应在下层混凝土初凝之前进行。

(3)振动棒振点的移动间距,不大于其作用半径的1.5倍,防止漏振。

(4)振捣严禁振动棒振动钢管柱。

(5)在混凝土浇筑过程中现场测量人员进行全程跟踪,并随时观测钢管柱的位移情况,如浇筑过程中钢管柱出现位移,应停止浇筑,迅速分析位移原因,立即整治,而后继续进行浇筑。

6.3混凝土的检测

混凝土的检测按照《混凝土结构工程施工质量验收规范》(GB50204-2002)要求,留置试件作为混凝土的强度依据。

同时,由于混凝土有限制膨胀率的要求,故按照《混凝土外加剂应用技术规范》(GB50119-2003)要求,进行混凝土配合比的设计,从而确定膨胀剂的掺量,在施工中严格按照混凝土配合比进行混凝土的生产,并在浇筑过程中按规范要求留置膨胀率的检测试件。

7、结束语

本工程钢管柱的安装高度高,最高达120余米,混凝土强度等级也高,而场地狭小,施工难度大。

我们在施工中合理安排,精心组织,在钢管柱的制作,定位器的安装,钢管的吊装、架立、稳定、对焊等关键节点进行重点攻关,严格执行“三检制”控制施工质量,并在各工序施工过程中形成台账,以保证工程按质、按量、按期完成,最终取得了较好效果。